涂層半球發射率影響因素的研究

熊 磊,曾 鳴,周 波,侯志全,何 勃

(廣州特種承壓設備檢測研究院 國家節能傳熱及隔熱產品質量監督檢驗中心,廣州 510100)

半球發射率(也稱為輻射率、黑體系數)作為表征涂料輻射本領的一個物理量[1],主要的測試方法有光學法和卡計法,卡計法分為瞬態和穩態卡計法,瞬態法可快速測定,但不適用低導熱率的樣品,且樣品內部不能有溫度梯度,還需知道不同溫度下的比熱,限制了新型材料的測試[2-3],穩態法不需要材料的其它物理參數即可測試。

半球發射率可以體現涂料涂層在特定溫度下相對黑體的輻射能力的大小[4-5]。Masuda[6]等人改進了瞬態卡計法對非導電材料進行了詳細研究。胡凌[7]等人研制了建筑外墻用反射-阻隔型隔熱涂料,并測試了其光、熱反射、輻射性能。唐根初[2]等人從理論上研究了不同溫度下對材料半球發射率的影響規律。Hameury等人研究了使用穩態法測試不透明固體材料的半球發射率。王毅[9]等人用穩態卡計法對熱控材料的半球發射率的不確定度進行了測試研究。分析發現,大部分專家學者只對涂層的熱輻射、反射或從理論角度進行剖析[10],并未以涂層為出發點,厚度、表面形貌、測試溫度作為影響因子對其半球發射率的影響進行研究。本文在前人研究的基礎上,從涂層厚度、表面形貌和測試溫度三方面為落腳點,利用自主研發的穩態量熱計法半球發射率檢測儀對涂層的半球發射率三因素影響情況進行研究。

1 設備及原理

1.1 設備

本文所用穩態量熱計法半球發射率檢測儀(如圖1所示)為自主研發,符合GB/T 25261-2010《建筑用反射隔熱涂料》標準中規定使用GJB 2502.3-2006中對半球發射率的測試要求。

圖1 穩態量熱計法半球發射率檢測儀

儀器包含:(1)真空室:真空罩以及固設在真空罩內壁上呈半包圍狀的熱沉;(2)真空系統:三通閥、擋油器、油擴散泵與儲氣罐以及機械泵;(3)加熱系統:設置在真空測試空間內,對試樣進行加熱至預定溫度,有主加熱器和輔助加熱器;(4)恒溫冷卻系統:可使用循環冷卻水或液氮降溫;(5)數據測量系統:溫測單元、電壓計、高真空計、低真空計;(6)數據處理系統:計算機、軟件等處理單元。

1.2 原理

假設制備的試樣與測試環境滿足基爾霍夫定律,即處于熱平衡狀態實體的吸收率等于其發射率[11-12]。則試樣的半球發射率εH等于半球吸收率,當試樣溫度達到預設值且處于熱穩定狀態時,由能量守恒定律可知[13]

(1)

式中σ——斯蒂芬-波爾茲曼常數,σ=5.67×10-8W/(m2·K4);

A——試樣表面積/m2;

T——試樣溫度/K;

T0——熱沉溫度/K;

Q——加熱器的加熱功率/W;

Qw——試樣通過引線的熱損/W;

Qg——測試室內由殘余氣體引起的熱損/W;

Qr——試樣與測試室內壁多次反射試樣所吸收的能量/W。

在測定過程中,真空室內始終保持著高真空狀態,殘留的氣體極少,可以忽略不計,即Qg=0。真空罩的內表面積遠大于試樣自身的表面積,兩者間多次輻射的熱量也可忽略不計,即Qr=0。同時,給試樣加熱電阻絲及供電線的直徑較小,因熱傳導損失的熱量亦可忽略不計,即Qw=0。將式(1)變形,即可得出半球發射率εH的計算公式,見式(2)

(2)

當試樣達到熱穩定狀態后(預設溫度(T))的加熱器加熱功率(Q)、熱沉溫度(T0)及試樣的表面積(A),即可根據式(3)計算出半球發射率εH

(3)

式中V1——標準電阻的端電壓/V;

V——主加熱器的端電壓/V;

R——標準電阻的電阻/Ω。

2 測試

2.1 試樣的制備

制作試樣,需將涂料(CY-6000型納米隔熱涂料,廣東某涂料有限公司)涂覆在(40 mm±0.1 mm)×(40 mm±0.1 mm)×(1 mm±0.1 mm)的鋁質基底上制成測試樣片,具體步驟如下所示:

(1)將取樣器、燒杯、玻璃棒、鋁質基底若干用酒精、去離子水清洗干凈,烘干備用;

(2)用取樣器取適量的隔熱涂料放入燒杯中,用玻璃棒將其攪拌均勻;

(3)將均勻的隔熱涂料刮涂適當厚度的一層在鋁質基底表面,且使涂膜表面光滑平整、無氣泡、裂紋、凹凸不平等明顯缺陷出現;

(4)將刮涂好的樣片放在養護箱中養護7 d,并觀察涂層表面是否出現(3)中所述缺陷,如有則應重新制樣,無缺陷的試樣放入儀器中進行測試。

在制樣和養護過程中,應保證溫度為23±2 ℃,相對濕度為50±5%的條件下進行,應保持樣片表面的清潔,以免影響測試結果。

2.2 試樣的測試

在樣片的非涂層面均勻涂抹一層薄薄的導熱硅脂后,放在真空室中的加熱臺上,使其與加熱臺緊密貼合,關閉真空罩,通過抽真空系統使腔體內達到較高的真空度。這是為了減小或者避免其它熱傳遞方式對測試的影響,使熱輻射為涂層與環境之間的主要傳熱方式。為補充涂層熱輻射損失的熱量造成溫度下降,加熱臺對樣片進行加熱且使溫度穩定在設定溫度,讓樣片與環境達到熱平衡狀態。同時由數據測量系統對樣片的溫度、熱沉溫度、真空度以及主加熱器功率等一系列數據進行測量并傳輸給數據處理系統。當數據處理系統得到真空室內的壓力達到1.0×10-4Pa以下,樣片處于熱穩定狀態(在20 min內,樣片溫度波動不大于0.1 ℃)時,數據處理系統根據樣片溫度、熱沉溫度、主加熱器的功率、樣片的輻射表面積等數據即可計算出涂層的半球發射率。

3 分析

3.1 厚度對半球發射率的影響

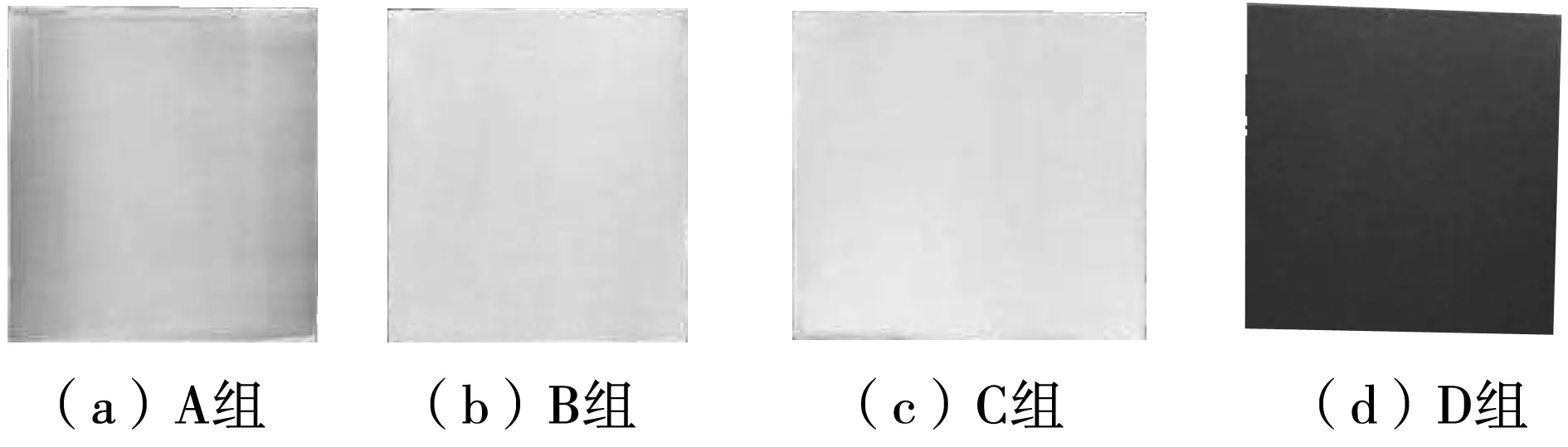

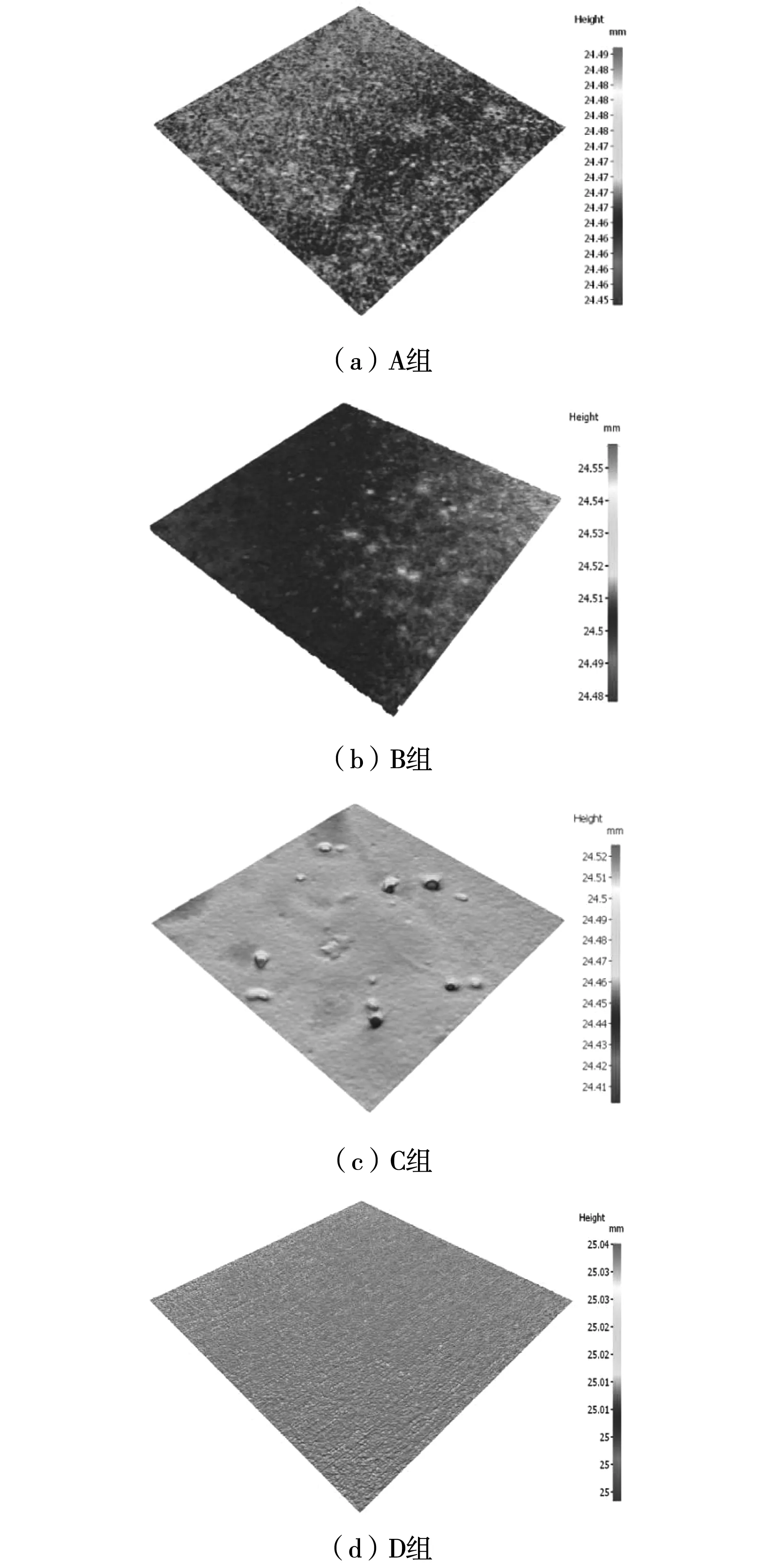

樣片在制作過程中,涂層厚度很難精確控制,為研究不同涂層厚度對半球發射率的影響,制備出的不同涂層厚度的樣片如圖2所示,A、B、C為涂層厚度不同的三組試樣,D為空白鋁質基底。

圖2 四組測試樣片

表1為測得的涂層厚度,可知涂層厚度范圍分別在0.040 mm、0.100 mm、0.200 mm左右。

表1 樣片涂層厚度/mm

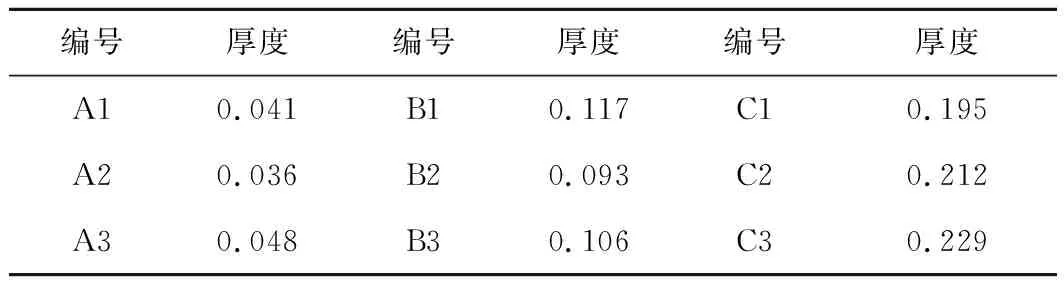

測其半球發射率見圖3,從圖3可知,基底(D組)的半球發射率遠小于A、B、C三組。A組半球發射率在0.56上下,B組半球發射率在0.82上下,數據穩定,偏差小,C組半球發射率在0.81上下,數據偏差大。

圖3 不同涂層厚度的半球發射率

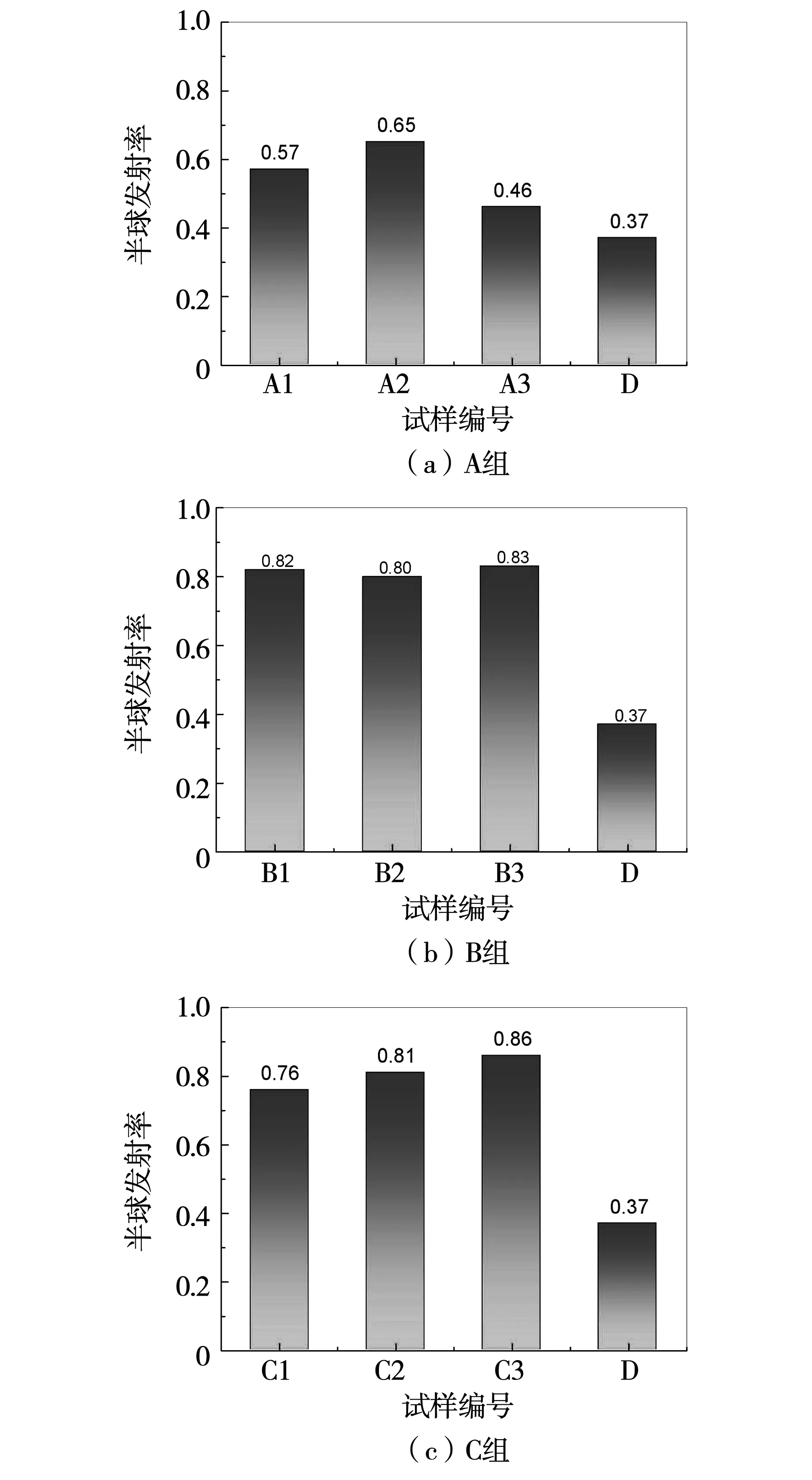

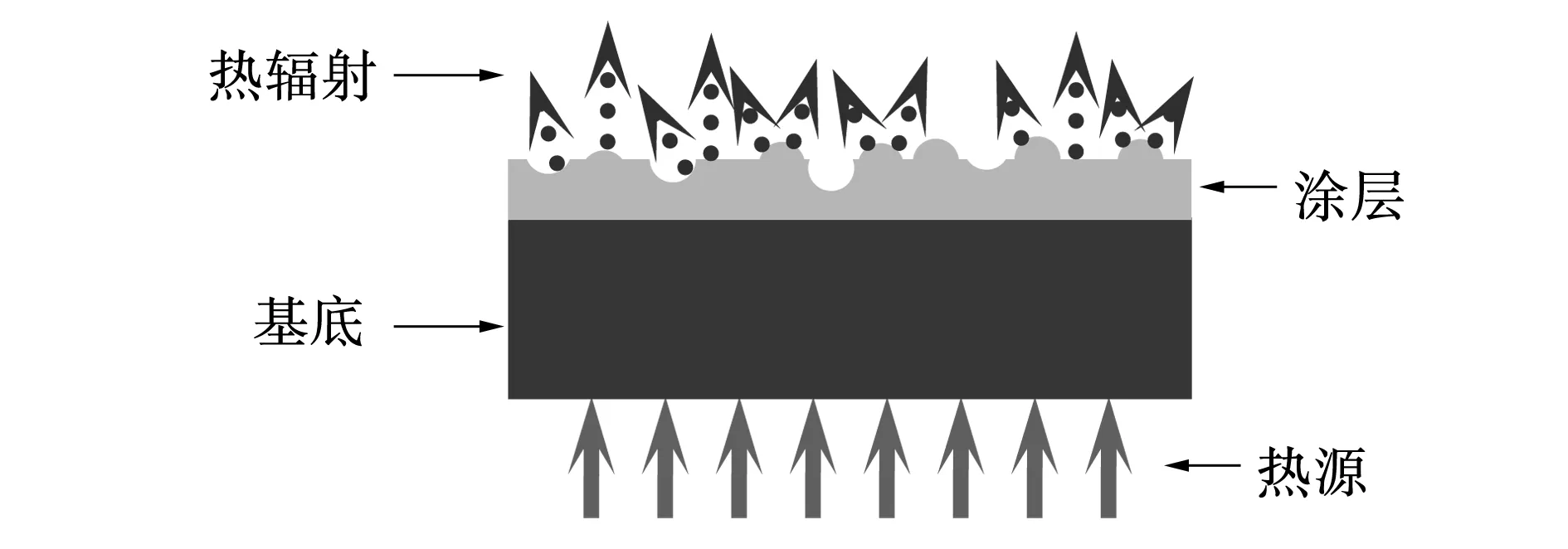

A組涂層厚度在0.040 mm左右時,其半球發射率偏低,其原因可能是在刮涂過程中,形成的涂層太薄,呈半透明狀(如圖2(a)所示),透過涂層仍可見基底,涂層不足以完全掩蓋基底半球發射率低的特性,熱量大部分由基底輻射,少部分由薄涂層輻射,受其影響,使測得的半球發射率偏低,如圖4(a)。

圖4 涂層厚度熱輻射示意圖

B、C兩組涂層厚度在0.100 mm以上,透過涂層無法看到基底,涂層厚度足以覆蓋基底低發射率的特性(如圖2(b)、(c)所示),熱量絕大部分由涂層輻射出去,基底透過涂層的熱輻射量可以忽略不計,故其半球發射率值高于A組,如圖4(b)。雖然,B、C兩組半球發射率平均值變化小,但涂層厚度在0.100 mm左右的B組半球發射率波動小,可能由于涂層表面平整。涂層厚度在0.200 mm左右的C組波動大,可能由于涂層存在各種缺陷所致。綜上所述,涂層厚度在0.100 mm左右,有利于得到較好的測試結果,因此,在制樣過程中應嚴格注意涂層厚度是否復合要求,不符合時應重新制樣,以免影響測試的準確度。

3.2 表面形貌對半球發射率的影響

當涂層厚度在0.100 mm以上時,B組的半球發射率較穩定,C組波動大,平行性差,為分析造成此現象的原因,利用表面輪廓儀(Infinite Focus SL型,奧地利Alicona Imaging GmbH)對樣片的表面形貌進行測試研究,測試結果如圖5所示。

圖5 表面形貌測試結果

由圖5可知,A、B組表面無明顯缺陷,C組表面不平整,出現了較多明顯的凹坑,因基底表面平整,排除了基底對涂層表面形貌的影響。在制樣時,涂層厚度越厚,越無法有效控制涂層表面形貌,易形成凹坑、凸起、裂紋等缺陷(如圖6所示),導致C組半球發射率平行性差。由于上述缺陷使每個樣片都有不同的輻射面積,輻射的熱量有差異,導致測試數據不穩定。當樣片表面形貌呈高低起伏丘陵狀,無明顯的凹坑和裂紋時,其增加的輻射面積使得測量結果偏大。當樣片表面形貌有較多的凹坑和裂紋時,其輻射面積減少,且凹坑和裂紋處的涂層薄,受基底的影響,導致結果偏小。

圖6 涂層表面缺陷示意圖

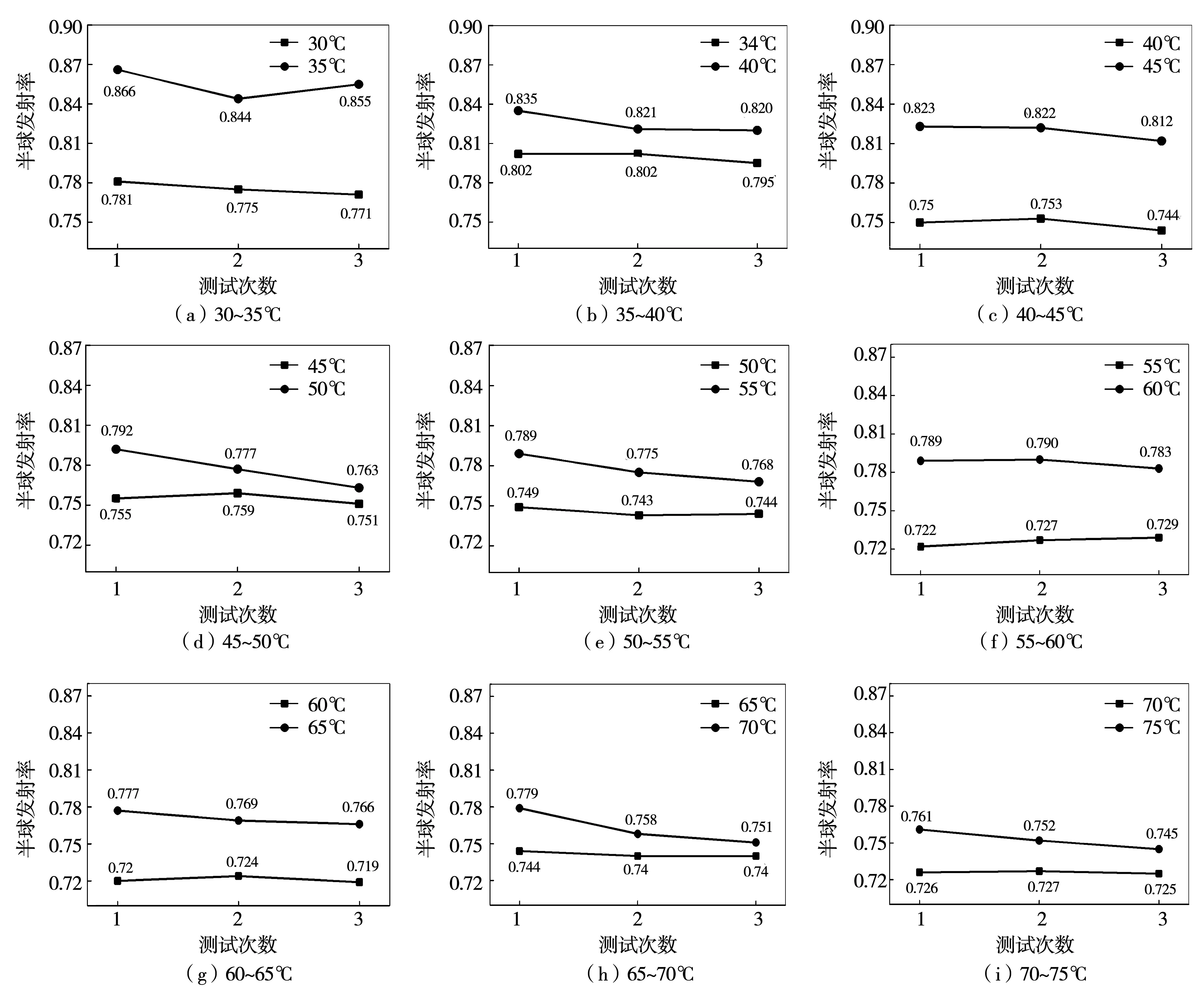

3.3 溫度對半球發射率的影響

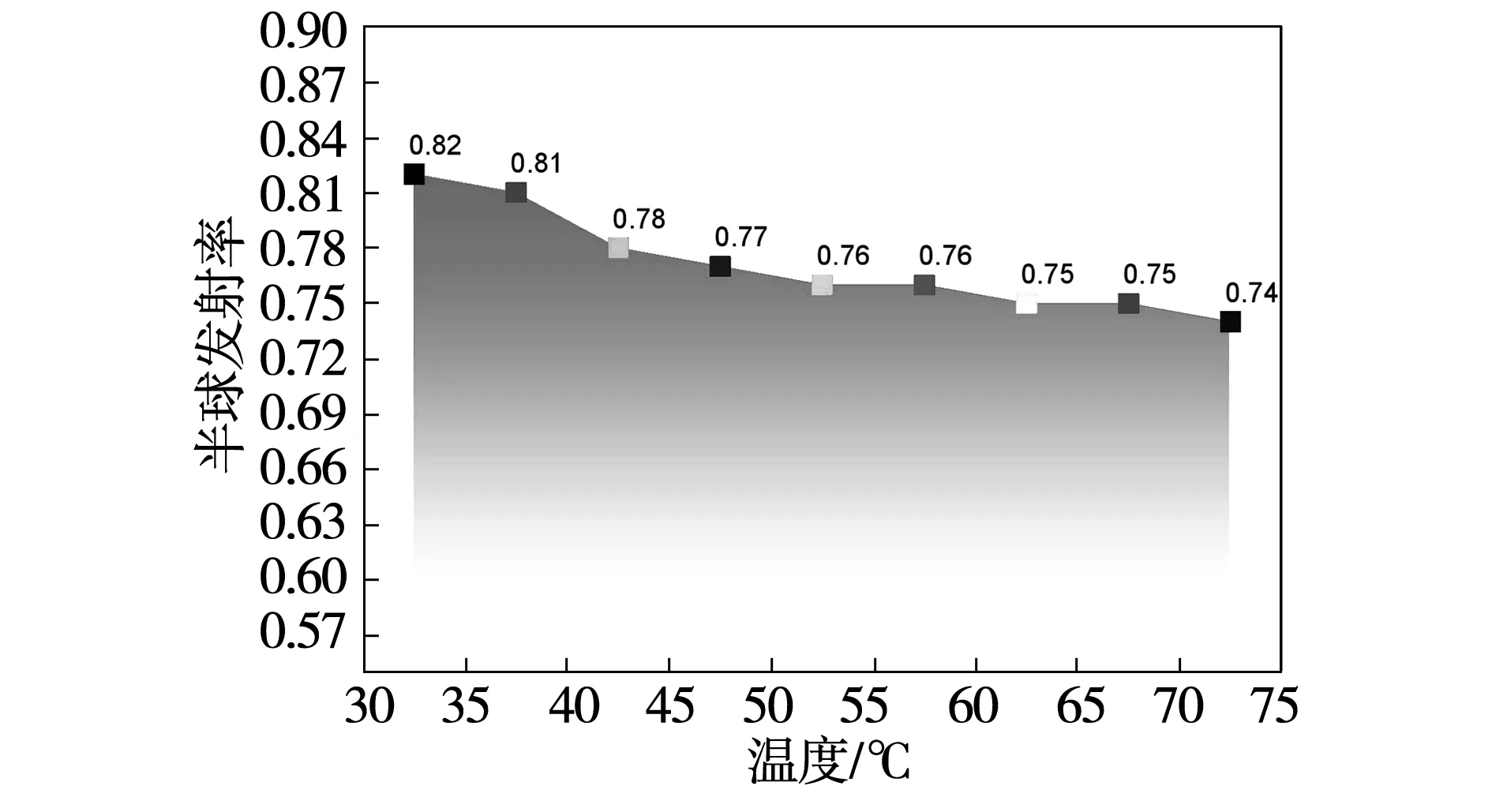

半球發射率為材料在某一特定溫度下的輻射能力的體現,為研究材料在不同特定溫度下的輻射能力,將養護好的樣片放入儀器中進行測試。在測試時,分別設置測試溫度段的第一、第二溫度點,每個溫度點測試三次取其平均值作為此溫度點的半球發射率,然后取兩者的平均值作為此溫度段的半球發射率值。各溫度段的半球發射率數據如圖7所示。

由圖7可知,涂層在不同溫度段的半球發射率有一定變化,說明不同的測試溫度對涂層半球發射率有影響。在同一溫度段測試中,第一溫度點的半球發射率測試值均比第二溫度點的測試值低,進一步說明溫度的變化對涂層的半球發射率有影響。這可能由兩方面的原因引起:(1)溫度的變化破壞了涂層的結構成分和熱穩定性;(2)涂層半球發射率隨溫度變化是固有性質。同一次測試中,同一溫度點的測試數據波動幅度小,穩定性好。

圖7 不同溫度段半球發射率測試結果

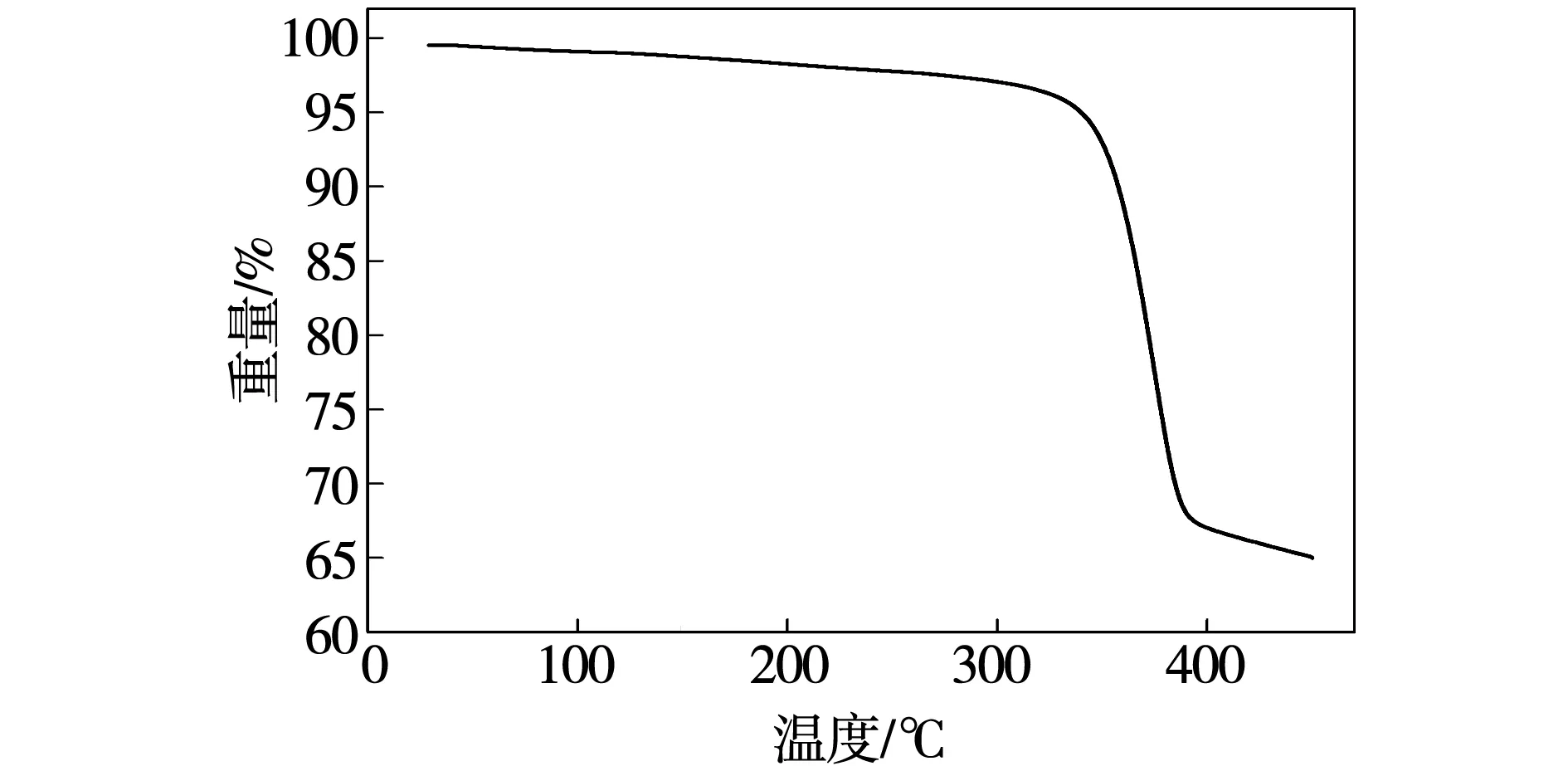

為分析溫度變化是否對涂層熱穩定性產生影響,利用熱綜合分析儀(SDT 600型,美國TA公司)對其進行測試,結果見圖8。從涂層的熱重曲線可知,在0~300 ℃溫度區間,其重量只有極微小的變化,這是因為涂層中含有的微量水分受熱蒸發所致,300 ℃后涂層重量才急劇變化,說明在30~75 ℃的半球發射率測試中,溫度的變化未對涂層的熱穩定性產生影響。

圖8 涂層的熱重曲線

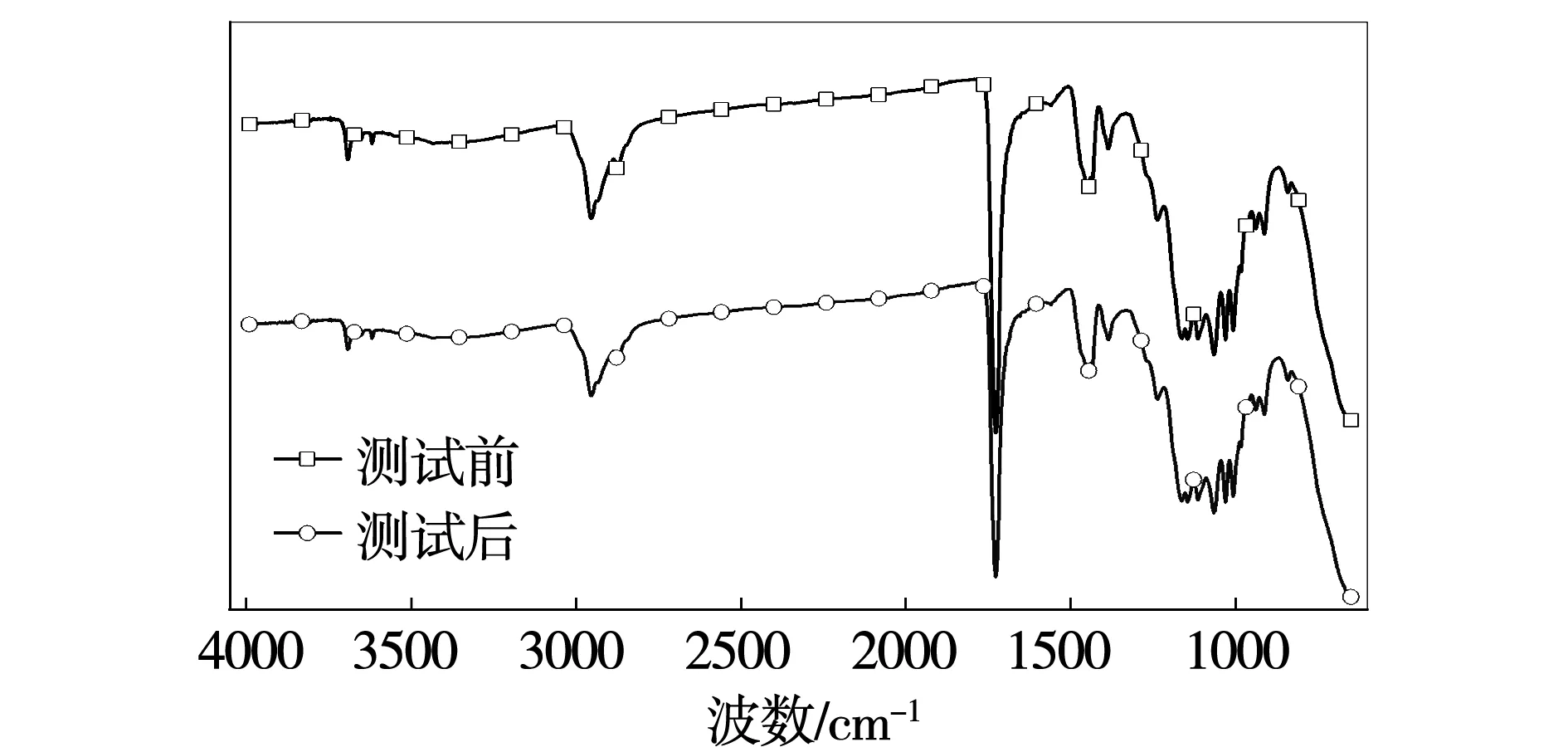

為研究溫度變化是否影響涂層的結構成分,利用傅立葉變換紅外光譜儀(IS50型,美國Thermo公司)對半球發射率測試前后的涂層進行測試,結果見圖9。分析可知,測試前后的紅外譜圖未見明顯變化,說明半球發射率測試時的溫度對涂層的結構成分無影響。

圖9 測試前后涂層的紅外譜圖

綜上所述,半球發射率測試過程中的溫度變化未破壞對涂層的熱穩定性和結構成分,排除了在測試過程中涂層結構成分和熱穩定性變化影響半球發射率測試結果。

根據圖7的測試結果,得出各溫度段的半球發射率,見圖10。從圖10可知,隨著測試溫度的逐步上升,涂層的半球發射率呈下降趨勢。

圖10 溫度對半球發射率的影響

4 結論

(1)涂層厚度控制在0.100 mm左右,有利于半球發射率的準確測量,過厚或過薄會導致測量結果偏差太大。

(2)表面形貌受涂層厚度的影響,凹坑、凸起、裂紋等缺陷引起涂層輻射面積變化,致使測量結果不準確。

(3)在一定溫度范圍內,涂層的半球發射率隨著測量溫度的上升總體呈下降趨勢。