端面摩擦對玻璃壓縮強度的影響

陸華成,熊雪梅,鐘東海,鄭宇軒,周風華

(寧波大學,沖擊與安全工程教育部重點實驗室,寧波 315211)

0 引 言

玻璃材料具有優異的光學透明度、低密度、高硬度等優點,廣泛用于建筑物、汽車、高速列車、飛機等民用和國防工程領域[1-2]。而壓縮強度作為玻璃材料最基本的力學參數之一,一般采用萬能試驗機和分離式霍普金森壓桿(SHPB)對其進行單軸壓縮試驗獲得,其壓縮過程中的均勻變形直至破壞則是保證試驗結果準確可靠的基礎。然而,由于玻璃是一種典型的高脆性材料,破壞應變極小,在壓縮過程中試件通常會出現碎片剝落[3-4]。

近年來,國內外研究人員對各類玻璃材料在準靜態和動態加載下的壓縮力學響應進行了廣泛的試驗[5-9]。然而,目前的研究工作關注點一般都是玻璃壓縮強度、破壞過程以及應變率效應,試驗中均采用凡士林或者黃油來減小接觸面摩擦。混凝土材料作為典型的脆性材料,接觸摩擦產生的橫向約束會改變局部混凝土的單軸受力狀態和破壞模式,從而提高混凝土材料的壓縮強度[10-11]。而玻璃材料同樣作為典型的脆性材料,如果端面摩擦力較大的話,在壓縮過程中橫向約束的應力增強與碎片剝落的應力卸載相互競爭,難以得出材料的真實壓縮強度。

本文采用銅箔和凡士林對玻璃的壓縮接觸面進行減摩處理,通過MTS液壓伺服萬能試驗機對鈉鈣硅玻璃進行準靜態試驗,采用高速攝影技術觀察玻璃試樣內部的裂紋萌生、擴展和破壞過程,分析了端面摩擦對玻璃的破壞過程、壓縮強度和碎片形貌的影響。

1 實 驗

1.1 樣品制備

試驗選取鈉鈣硅玻璃作為研究對象,其具體化學成分如表1所示。試驗樣品尺寸為8 mm×8 mm×8 mm的立方體,樣品與MTS試驗機壓頭的接觸面經過拋光處理,保證兩面的平行精度不大于10 μm,并在棱邊上做45°的倒角處理以避免邊緣的應力集中,如圖1所示。利用超聲共振頻譜儀測得玻璃樣品的力學參數:密度為2.5 g/cm3,泊松比為0.23,楊氏模量為74 GPa。

表1 鈉鈣硅玻璃的化學組成(質量分數)Table 1 Percent chemical composition of soda-lime-silica glass (mass fraction) /%

圖1 玻璃樣品Fig.1 Glass specimens

1.2 接觸面摩擦系數測試

采用銷盤式摩擦磨損試驗機,研究了不同接觸條件下鈉鈣硅玻璃與金屬之間的摩擦系數,主要包括:(1)接觸面無任何處理;(2)接觸面放置兩層銅箔(厚度為18 μm);(3)接觸面涂抹凡士林;(4)接觸面放置兩層銅箔并涂抹凡士林。采用鎢鋼摩擦球對玻璃樣品進行點面接觸式摩擦,摩擦球上的外加載荷為10 N,轉速為400 r/min,摩擦總時間為60 min。

試驗結果如表2所示,玻璃樣品接觸面在經過處理之后,摩擦系數均減小。其中,通過銅箔和凡士林復合處理之后的端面摩擦系數最小,僅為0.06,遠小于單獨使用凡士林的摩擦系數。

表2 接觸面的摩擦系數Table 2 Friction coefficient of the contact face

1.3 準靜態壓縮試驗

采用MTS試驗機對玻璃試驗樣品進行應變率為10-4s-1的準靜態壓縮試驗,為減少壓縮過程中彈性凹坑的影響,玻璃樣品接觸端采用高硬度高模量的碳化鎢墊塊接觸試件。分別采用以下兩種方式處理玻璃樣品的壓縮接觸面:(1)在接觸面涂抹凡士林;(2)在接觸面加上兩層銅箔,再涂抹凡士林。利用高速相機記錄玻璃樣品整個壓縮破壞過程。

2 結果與討論

2.1 端面摩擦對玻璃壓縮破壞過程的影響

圖2為單獨使用凡士林處理接觸面的鈉鈣硅玻璃壓縮應力時程曲線,根據樣品破壞時刻,將高速相機獲得的圖像與應力時程曲線一一對應。從壓縮應力時程曲線可以看出,在壓縮的前期是較為均勻的壓縮,但是當壓縮至整個過程的中期時,玻璃樣品從正面左上角首次出現碎片剝落,如圖2(b)1所示,此時玻璃受到的壓縮應力為243 MPa,僅為最大壓縮應力的38.6%。當外加載荷持續到488 s時,試件再次在左邊下角區域出現碎片剝落,如圖2(b)2所示。隨后,在圖2(b)3中可以看出,試件表面開始大面積脫落,隨著應力水平的繼續上升,試件側面繼續出現碎片的崩落,此時應力水平達到最大值629 MPa,如圖2(b)4所示。在試樣到達最大壓縮應力之前,樣品中每次裂紋快速擴展都引起了應力值的小幅下降。從圖2(b)6中可以看出,試件完全破壞前的瞬間,試件中已經出現了大量的剝落,表面呈現不平整的形狀。

圖2 鈉鈣硅玻璃的破壞過程(凡士林處理)Fig.2 Failure process of soda-lime-silica glass (lubricated with vaseline)

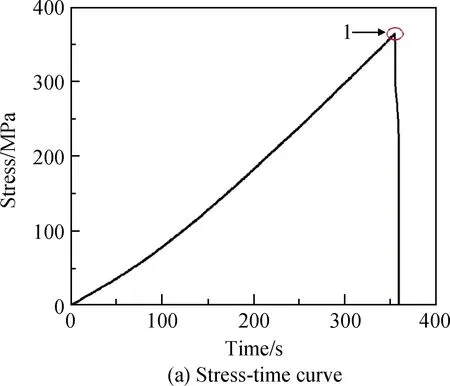

圖3為使用銅箔和凡士林共同處理接觸面的鈉鈣硅玻璃的壓縮應力時程曲線。從壓縮應力時程曲線可以看出,整個壓縮過程都是較為均勻的壓縮,樣品沒有出現顯著的裂紋或者碎片剝落,應力水平持續增加并未出現破壞前的小幅卸載現象。由于均勻加載的玻璃樣品內部儲存了大量的彈性勢能,樣品的最后破壞過程實際上是動態破碎過程,所需時間極短,故采用高速相機拍攝其最后的破壞瞬間,相機幀頻為40 000幀/s。從圖3(b)最左側的圖可以看出,此時玻璃樣品仍然是未出現任何顯著的裂紋或者破壞,將此刻定義為動態破碎的時間零點,即t=0 μs時刻;當t=25 μs時,試件開始急速產生大量裂紋,裂紋方向主要沿軸向;當t=50 μs 時,裂紋已經擴展到整個試件,并在試件側面中部出現斷口。

圖3 鈉鈣硅玻璃的破壞過程(銅箔和凡士林共同處理)Fig.3 Failure process of soda-lime-silica glass (lubricated with copper foil and vaseline)

2.2 端面摩擦對玻璃壓縮強度的影響

圖4 鈉鈣硅玻璃的壓縮強度統計Fig.4 Compressive strength statistics of soda lime glass

玻璃作為典型的脆性材料,壓縮強度存在較大的離散性。因此,在準靜態壓縮試驗中,對鈉鈣硅玻璃共進行20組準靜態壓縮試驗,圖4為玻璃壓縮強度的統計結果。試驗結果表明,無論接觸面如何處理,樣品的壓縮強度均呈現出一定的分散性;單獨使用凡士林處理接觸面的玻璃平均壓縮強度為586 MPa,而使用銅箔和凡士林共同處理接觸面的玻璃平均壓縮強度為372 MPa,平均壓縮強度降低了36.52%,端面摩擦的減小使得樣品的橫向約束變弱,試樣處于更加接近單軸應力的狀態,一定程度上減少了圍壓引起的強化效應,宏觀上表現為玻璃材料的抗壓強度降低。

進一步,對玻璃試件壓縮強度進行統計學分析,如表3所示。單獨使用凡士林處理接觸面的玻璃壓縮強度標準差為77.83 MPa,而使用銅箔和凡士林共同處理接觸面的玻璃壓縮強度標準差為48.91 MPa,表觀上顯示為接觸摩擦越小,玻璃的壓縮強度分散性也越小。但是由于兩者的平均壓縮強度并不相同,而從標準差率可以看出,無論是單獨用凡士林,亦或者銅箔和凡士林共同減摩,兩者均是0.13。故而,接觸面的摩擦只能改變玻璃材料的壓縮強度,并不能影響其分散程度。

表3 壓縮強度的離散統計Table 3 Discrete statistics of compression strength

2.3 端面摩擦對玻璃破壞后形貌的影響

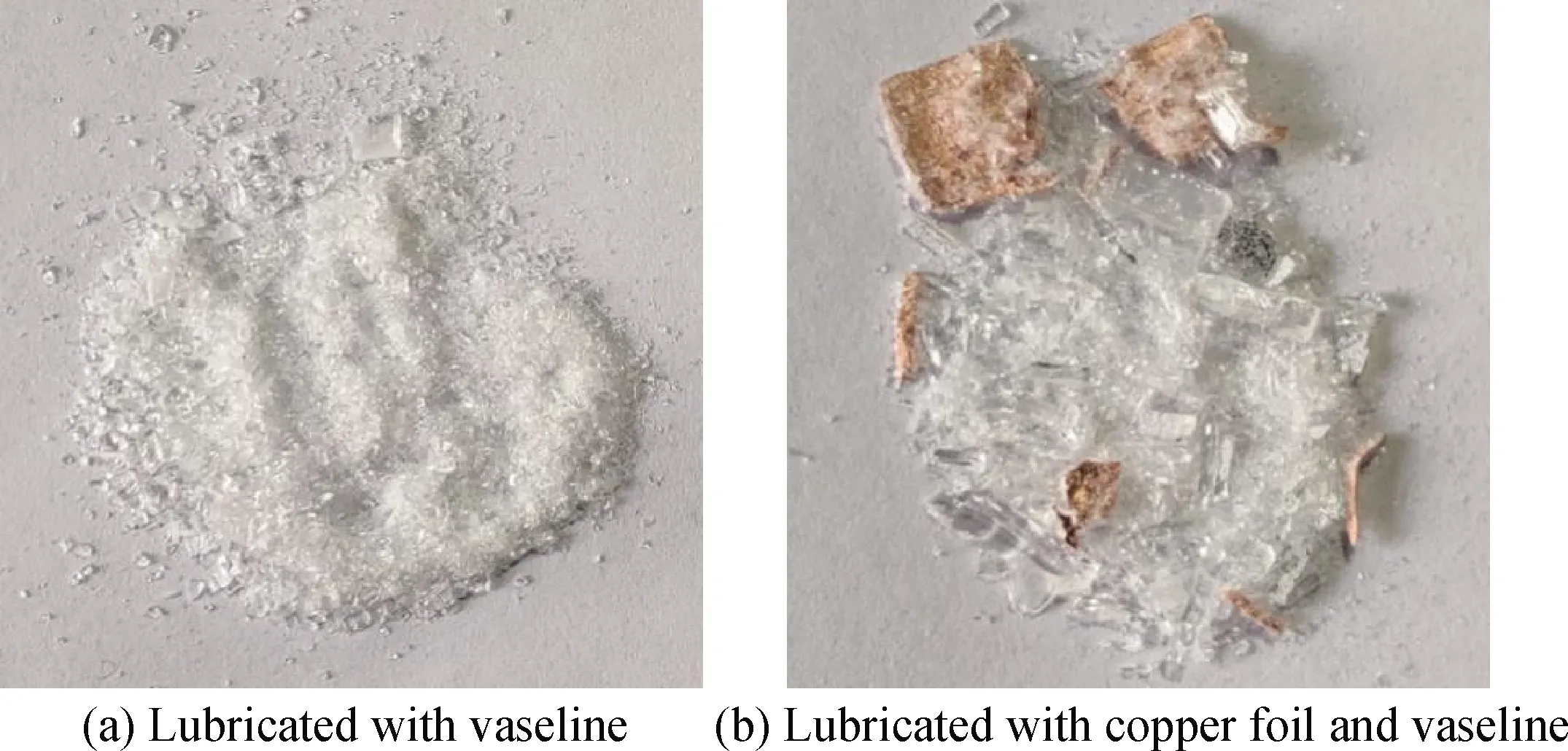

圖5為玻璃樣品在壓縮破壞后碎片形貌,其中圖中黃色碎片為銅箔。從圖5(a)可以看出,使用凡士林處理的玻璃碎片中有一部分大塊顆粒,這是來源于壓縮過程中試件表面的脫落,而大量呈粉末狀的碎片則主要來源于爆炸性破碎過程。而經過銅箔和凡士林共同處理的玻璃碎片基本呈大塊的條狀,這是由于試件的瞬間破壞是軸向裂紋發展的,最終出現拉伸斷裂[12],壓縮強度大幅降低導致玻璃中存儲的彈性勢能較少,因此碎片尺寸比單獨凡士林處理的玻璃碎片要大,如圖5(b)所示。

圖5 鈉鈣硅玻璃試樣的破壞碎片Fig.5 Fragments of soda-lime-silica glass specimens

3 結 論

(1)采用銅箔和凡士林共同減摩擦處理可以大幅降低玻璃接觸面的摩擦系數,在準靜態壓縮過程中試件表現出更理想的單軸壓縮狀態,均勻變形直至最后的瞬間破壞。

(2)接觸面的橫向慣性約束改變了玻璃的局部應力狀態和損傷分布,圍壓效應導致了玻璃抗壓強度的提高。

(3)接觸面的摩擦只能改變玻璃材料的壓縮強度,并不能影響其分散程度。