鋁酸鈣準二元玻璃硬度和抗碎裂性組成依賴的結構起源探究

王 琰,高運周,陶海征,顧少軒

(1.武漢理工大學,硅酸鹽建筑材料國家重點實驗室,武漢 430070;2.四川神光石英科技有限公司,綿陽 621700)

0 引 言

鋁酸鈣(CaO-Al2O3)玻璃光學性能良好,紅外截止波長可達6 μm,是紅外窗口和光存儲等多個領域的理想材料之一[1-2]。然而,鋁酸鈣熔點高,熔體冷卻過程中極易析晶,傳統熔融淬冷法制備的鋁酸鈣玻璃組分范圍極窄[3]。與傳統熔融淬冷法相比,激光加熱氣動懸浮技術可以提供高達3 000 ℃以上的溫度,同時可有效避免容器壁與樣品接觸導致的非均勻成核,有效拓展了鋁酸鈣玻璃的成玻區間[4-5]。武漢理工大學研究團隊[5]采用激光加熱氣動懸浮技術成功制備了系列鋁酸鈣玻璃,并表征了其黏溫關系等熱物理特性。

玻璃作為一種高硬易碎材料,在實際應用中存在許多問題,如何有效提高玻璃的抗碎裂性而不損害玻璃的高硬度是該領域亟待解決的一個科學難題。Januchta等[6]研究了Li2O-Al2O3-B2O3玻璃的抗碎裂性,發現在施加載荷過程中鋁和硼都可以通過配位數的改變來消耗部分載荷,進而有效提高玻璃的抗碎裂性;Ke等[7]研究了MgO-Al2O3-SiO2玻璃的力學性能,發現施加載荷過程中鎂和鋁配位數的變化有效耗散了沖擊載荷,玻璃的抗碎裂性顯著提高。隨著鍵能密度的增加,玻璃的硬度也同時提高。在鋁硅酸鹽玻璃中,鋁一般作為網絡中間體存在,而在鋁酸鈣玻璃中,鋁是唯一的網絡形成體。因此探究鋁酸鈣玻璃硬度和抗碎裂性的結構起源對闡明鋁作為網絡形成體時的作用具有一定的科學意義。

本文采用CO2激光加熱氣動懸浮技術制備了系列xCaO·(100-x)Al2O3(x=42.3、50.0、63.1、75.0,摩爾分數)玻璃,采用顯微維氏硬度儀對玻璃的硬度和抗碎裂性進行了表征,探索了硬度和抗碎裂性隨組成的變化關系,結合拉曼光譜和27Al的核磁共振譜分析了五配位鋁的存在對玻璃抗碎裂性的影響。研究結果對高強高韌玻璃的組分設計和開發具有一定的指導意義。

1 實 驗

1.1 樣品制備

前驅體制備:以氧化物為原料,將氧化鈣和氧化鋁粉末(99.99%,質量分數)分別按照摩爾比42.3 ∶57.7、50.0 ∶50.0、63.1 ∶36.9和75.0 ∶25.0進行混合。將混合粉末在瑪瑙研缽中研磨2 h后,倒入玻璃燒杯中,加入聚乙烯醇溶液,并在298 K下利用磁力攪拌器攪拌5 h,確保原料混合均勻。隨后在823 K下焙燒5 h,除去聚乙烯醇粘合劑,得到混合均勻的配合料;將配合料用壓片機在18 MPa載荷下壓制成直徑約15 mm、厚度約4 mm的小圓片,并在1 273 K下燒結2 h得到片狀、具有一定密實度的圓片;最后將圓片敲碎,取其中約15~20 mg的樣品作為制備鋁酸鈣玻璃的前驅體。

激光加熱氣動懸浮裝置制備玻璃小球樣品:采用武漢理工大學自主設計開發的激光加熱氣動懸浮裝置。首先將前驅體樣品放在無孔熔制噴嘴上進行預熔,得到近似球狀的預熔樣品。然后更換為上下兩端都是通口的噴嘴,關閉懸浮腔后通入適量氬氣使樣品懸浮,打開激光器并調節加熱功率至預融樣品完全熔融且穩定懸浮。在此狀態下保持10 s,關閉激光,使樣品在懸浮狀態下快速冷卻,得到球狀樣品。將氧化鈣和氧化鋁粉末摩爾比為42.3 ∶57.7、50.0 ∶50.0、63.1 ∶36.9、75.0 ∶25.0的樣品分別記為C42.3A57.7、CA、C12A7、C3A。

1.2 測試與表征

采用日本理學公司生產的RU-200B/D/MAX-RB轉靶X射線衍射儀對粉末樣品(粒徑<75 μm)進行檢測,掃描范圍10°~80°(2θ)。

采用顯微維氏硬度儀(產地:奧地利;型號:Q10+QENSS)對玻璃樣品的硬度以及抗碎裂性進行測試,樣品鑲嵌在樹脂中進行精細拋光。硬度(HV)具體數值采用式(1)進行計算。

(1)

式中:P代表測試載荷大小,N;d代表壓痕對角線長度,mm;α代表壓頭相對面夾角,(°),本試驗采用的壓頭夾角為136°。

玻璃的碎裂概率是通過統計不同載荷下壓痕四個角的碎裂數目與總壓痕角數得到的。圖1給出了1個、2個、3個和4個角出現裂紋時的顯微光學照片。每個載荷下均進行20次測試以確保數據的統計特征。

根據玻璃碎裂概率隨載荷的變化散點圖,采用韋布爾概率分布函數進行擬合,碎裂概率為50%時對應的載荷即為玻璃抗碎裂性的數值大小(CR)[8],具體見圖2。

圖1 壓痕顯微光學照片Fig.1 Optical images of indents

圖2 碎裂概率隨載荷的變化關系Fig.2 Crack probability as a function of load

采用背散射拉曼光譜儀(型號:HORIBA LabRAM HR)對粉末樣品進行測試,測試功率為100 mW,激光波長為532 nm,所有樣品均在相同環境條件下進行測試。

采用魔角旋轉固體核磁共振波譜儀(MAS-NMR,型號:德國Bruker AVANCE Ⅲ型)對粉末樣品進行測試,測試場強為11.7 T,共振頻率為130.0 MHz,旋轉速率為12.0 kHz,脈沖長度為0.7 μs(15°液體翻轉角),弛豫時間為0.5 s,27Al的化學位移選取Al(NO3)3水溶液(1 mol/L)作為參考值。

2 結果與討論

2.1 XRD分析

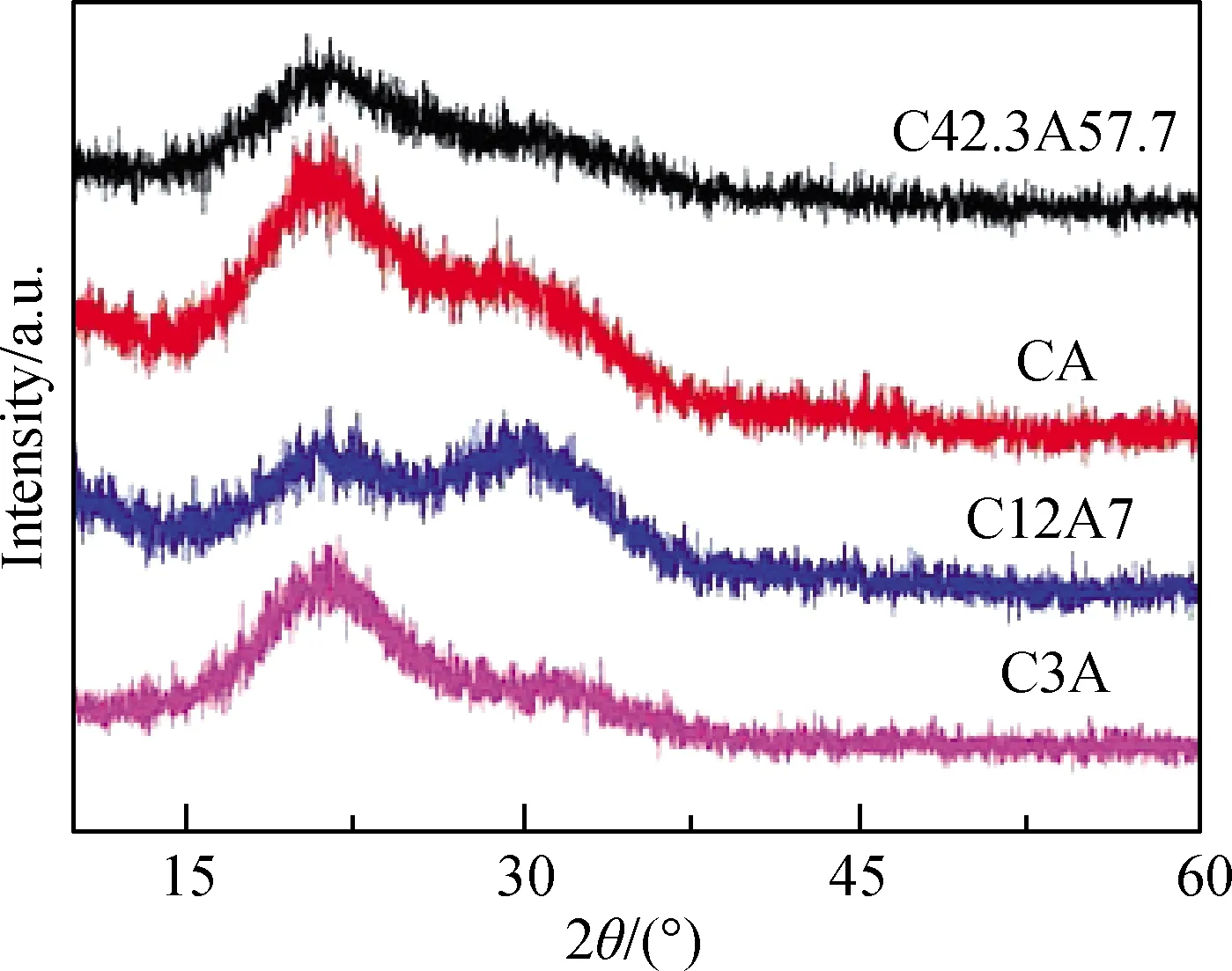

圖3 xCaO·(100-x)Al2O3玻璃的XRD譜Fig.3 XRD patterns of xCaO·(100-x)Al2O3 glasses

圖3為xCaO·(100-x)Al2O3玻璃的XRD譜。可以看出,所有樣品XRD譜在17°~37°內都呈現彌散的衍射峰包,表明所制備的樣品均為玻璃態。對比四種玻璃的XRD譜發現,四種玻璃的兩個衍射峰包位置接近,而CA玻璃和C12A7玻璃XRD譜上的兩個衍射峰包強度較接近,C12A7玻璃的兩個衍射峰包強度幾乎相等,表明四種玻璃內部至少存在兩種不同的中程序結構。

2.2 硬 度

圖4(a)是xCaO·(100-x)Al2O3玻璃硬度隨載荷的變化關系圖。可以看出,同一組分,隨著載荷的增加玻璃硬度呈現先快速降低而后緩慢降低并趨于穩定的趨勢。這種變化主要是由壓痕尺寸效應(ISE)引起的[9-10]。壓痕尺寸效應通常指的是硬度數值隨著載荷增加而變化的現象,Meyer提出經驗公式(2)來描述這種現象[11]:

P=adn

(2)

式中:P代表載荷大小,N;d代表壓痕對角線長度,mm;a代表常數;n代表Meyer經驗指數。

當n>2時,硬度隨著載荷的增加而增加;當n<2時,硬度隨著載荷的增加而減小。對于氧化物玻璃,n<2,所以硬度會隨著載荷的增加而呈現下降趨勢。當施加載荷時,壓頭接觸區域的玻璃會發生變形,這種形變包括可逆和不可逆形變。當載荷較小時,載荷撤離后壓痕區域恢復明顯,因此在小載荷時硬度隨載荷增加急劇減小;隨著載荷的增加,這種可逆形變與實際壓痕大小相比越來越不明顯,因此硬度數值變化隨著載荷進一步增加更為平緩;當載荷變得更大時,壓痕區域的結構幾乎無法恢復且開始出現裂紋,測量得到的壓痕尺寸由于裂紋的出現并不準確,硬度數值也會出現偏差。

圖4(b)是xCaO·(100-x)Al2O3玻璃在1.96 N載荷下硬度隨組分的變化關系。根據以上討論,在比較玻璃硬度時,應選取硬度隨載荷變化平緩區域的硬度數值。從圖4(a)中可以看出,當載荷大于1.96 N時,硬度數值變化基本趨于平緩。當載荷大于1.96 N時,部分體系玻璃在測試過程中已經開始出現裂紋,這會導致硬度數據測試的不準確。因此,選取1.96 N載荷下的硬度數值進行比較。可以看出,隨著CaO含量的增加,玻璃的硬度數值逐漸減小。當x=42.3時,玻璃具有最大的硬度,為8.09 GPa;CA、C12A7、C3A玻璃的硬度數值分別為7.86 GPa、7.73 GPa和7.31 GPa。

玻璃硬度的變化主要與平均鍵能的變化相關[7]。Ca—O的鍵能為155 kJ/mol;Al—O的鍵能在鋁處于四配位時為330~422 kJ/mol,鋁處于六配位時則為220~280 kJ/mol[12-13],而鋁處于五配位時Al—O的鍵能比四配位時小約20 kJ/mol[14]。鋁處于四、五、六配位時,Al—O的鍵能都高于Ca—O的鍵能,因此隨著CaO含量的增加,Al—O鍵的數量逐漸減少而Ca—O鍵的數量逐漸增加,平均鍵能降低,因而硬度降低。

2.3 抗碎裂性

圖5(a)是xCaO·(100-x)Al2O3玻璃的碎裂概率隨載荷的變化關系(圖中數據點為試驗測試得到的不同載荷下的碎裂概率,曲線為韋布爾函數擬合結果)。可以看出,隨著載荷的增加,碎裂概率開始變化緩慢,而后急劇增加,最后趨于平緩。當載荷較小時,載荷沖擊的過程中,玻璃能夠通過壓縮自身的自由體積來耗散載荷的沖擊而不產生裂紋;隨著載荷的增加,玻璃無法完全通過壓縮體積耗散載荷的沖擊,這時會在玻璃結構內部產生應力。當應力較大時,結構中Al—O鍵被破壞,裂紋開始萌生。當載荷繼續沖擊時,裂紋逐漸擴展,直至完全碎裂。

圖5(b)是xCaO·(100-x)Al2O3玻璃抗碎裂性隨CaO含量的變化關系。可以看出,隨著CaO含量的增加,玻璃的抗碎裂性先減小后趨于平緩,最后在x=75.0時出現上升。當x=42.3時,玻璃的抗碎裂性最大,為11.8 N;隨著CaO含量的增加,當x=50.0時,抗碎裂性明顯降低,CA玻璃的抗碎裂性為5.1 N;隨著CaO含量的繼續增加,當x=63.1時,抗碎裂性略微降低,C12A7玻璃的抗碎裂性為4.7 N;最后當CaO含量增加到x=75.0時,玻璃的抗碎裂性出現了一個較為劇烈的增加,C3A玻璃的抗碎裂性為8.9 N。

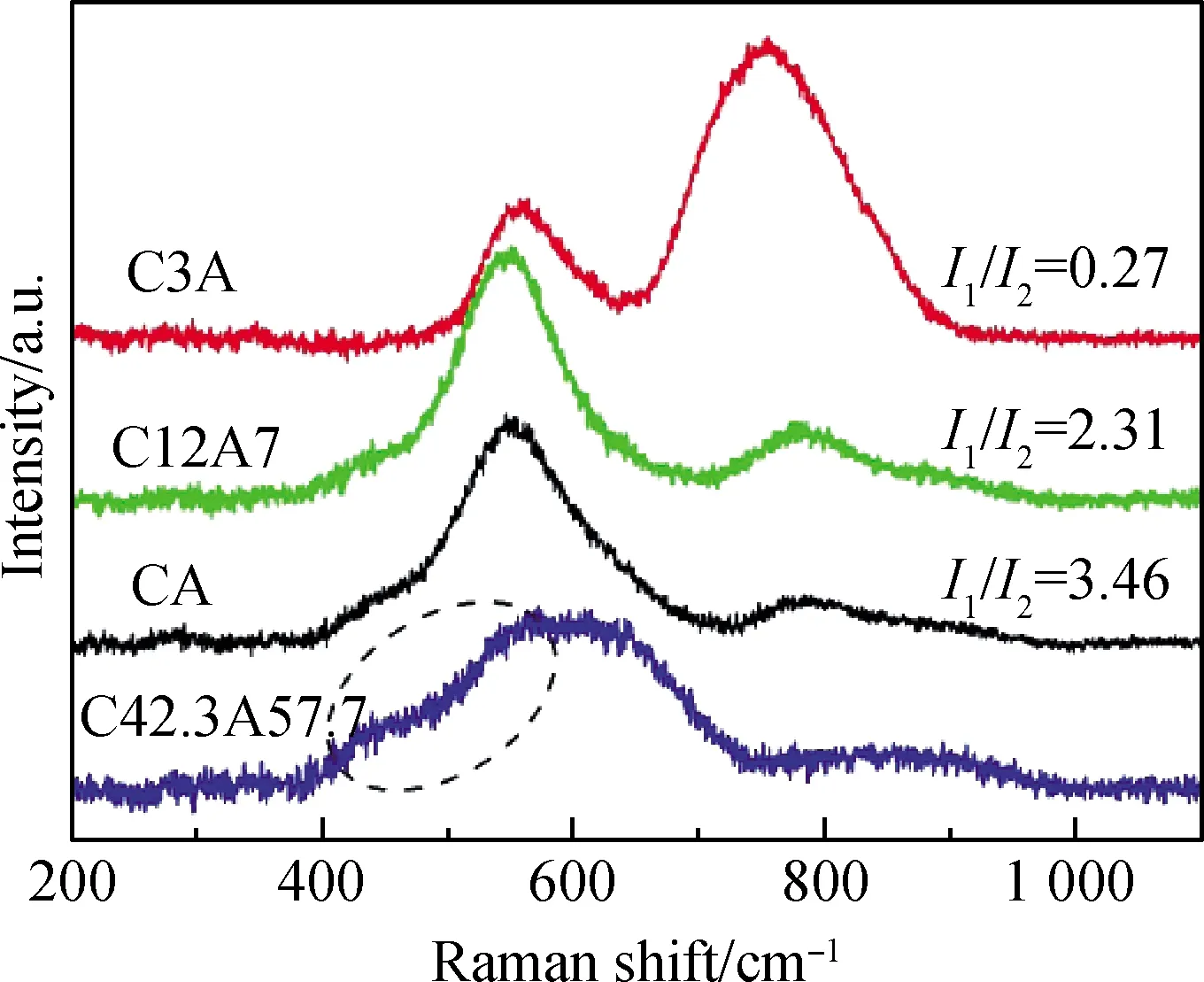

為了進一步探究C42.3A57.7玻璃高抗碎裂性能的結構起源,對樣品進行了拉曼光譜測試,結果見圖6。可以看出,CA、C12A7、C3A玻璃樣品都在550 cm-1和780 cm-1處出現兩個振動峰,這兩個振動峰分別歸屬于[AlO4]四面體之間Al—O—Al鍵的橫向伸縮振動和[AlO4]四面體內部的Al—O鍵的伸縮振動[15-16],兩個振動峰相對面積之比反映了玻璃網絡結構的連接程度。隨著CaO含量的增加,從CA到C3A玻璃樣品,相對面積比值I1/I2不斷降低,表明玻璃網絡結構逐漸被破壞,網絡連接程度不斷降低;與CA、C12A7、C3A玻璃相比,C42.3A57.7玻璃在550 cm-1處的振動峰寬化且出現劈裂,780 cm-1處振動峰強度非常微弱。這是由于n(CaO) ∶n(Al2O3)<1時,玻璃結構中存在高配位的鋁,此時多面體之間可能共邊連接或形成三配位的氧,在這種情況下多面體的扭曲程度更大,因此780 cm-1處振動峰強度變得非常微弱,同時多面體之間的振動也會出現強耦合,導致550 cm-1處振動峰劈裂[14,16]。為了進一步證實C42.3A57.7玻璃中高配位鋁的存在,對樣品進行了27Al核磁共振測試。

圖7為C42.3A57.7玻璃的27Al魔角旋轉核磁共振譜。圖中縱坐標約為10 ppm的峰與中心約為85 ppm處的主峰距離為75 ppm,與試驗條件(共振頻率為130.0 MHz,旋轉速率為12.0 kHz)下可能產生的測試邊帶與主峰的距離接近(約92 ppm),因此可以認為此處的峰是測試過程中產生的旋轉邊帶,而45 ppm與85 ppm附近的峰可以分別歸屬于四配位鋁和五配位鋁。因此,在C42.3A57.7玻璃中,鋁大部分是四配位,以[AlO4]四面體的形式存在,同時含有少部分[AlO5]五配位的鋁,并沒有觀察到六配位鋁的存在。Neuvill等[17]對CA、C12A7、C3A三種玻璃進行核磁共振譜研究,發現結構中沒有高配位鋁的存在。

圖6 xCaO·(100-x)Al2O3玻璃的拉曼光譜(I1/I2 代表550 cm-1振動峰面積與780 cm-1振動峰面積之比)Fig.6 Raman spectra of xCaO·(100-x)Al2O3 glasses (I1/I2 refers to the relative area ratio between the peak at 550 cm-1 and peak at 780 cm-1)

圖7 C42.3A57.7玻璃的27Al魔角旋轉核磁共振譜Fig.7 27Al MAS-NMR spectra of C42.3A57.7 glass

由于五配位鋁的存在很不穩定,能量介于四配位鋁與六配位鋁之間,載荷沖擊過程中五配位鋁很容易轉變為六配位鋁[14]。這與硼酸鹽玻璃中三配位硼與四配位硼的轉變類似,配位數的轉變使得結構在承受外加載荷沖擊的過程中發生變形,進而有效的耗散部分載荷的能量[18],同時玻璃中原子間仍保持化學鍵合。這種變形機制的存在是C42.3A57.7玻璃抗碎裂性較大的原因。而CA、C12A7、C3A玻璃中不存在五配位鋁,載荷沖擊過程中僅能通過壓縮自由體積耗散載荷的能量,抗碎裂性相對較小。

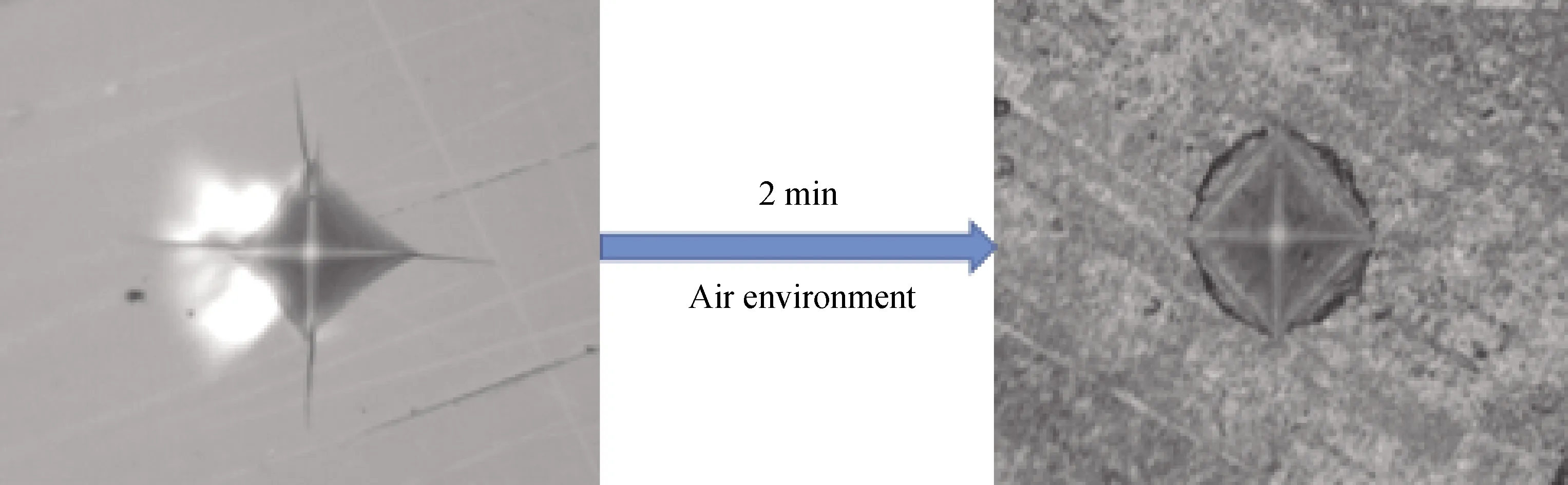

值得注意的是C3A玻璃的抗碎裂性相比于CA和C12A7玻璃更大,這可能是由C3A玻璃水化導致。鋁酸三鈣(C3A)礦相是水泥熟料中一個重要的中間相,其水化速率極快[19]。相比于晶態礦相,C3A玻璃相處于更高能量的亞穩態,因此更容易發生水化。同時,Ikeda等[20]的研究表明,當體系中Ca2+較多時,由于其配位數存在五、六、七、八多種情況,容易發生水化。圖8是C3A玻璃在測試過程中的壓痕顯微光學照片,可以看出,精細拋光后的C3A玻璃樣品表面光滑,壓痕周圍出現條形裂紋。在空氣條件下測試大約2 min后,樣品表面出現水化膜,且壓痕周圍出現環形裂紋,表明樣品表面已經開始水化。Liu等[21]對CsAlB玻璃在潮濕氣氛下水化后力學性質的研究表明,水化后玻璃表面形成具有更大靈活度的網絡結構,因而有效地提高了抗碎裂能力。因此在測試條件下,C3A玻璃在空氣中可能已經部分水化,導致其抗碎裂性增大。

圖8 C3A玻璃測試過程水化的壓痕顯微光學照片Fig.8 Optical images of indents for C3A glass hydration during testing

3 結 論

(1)隨著CaO含量的增加,玻璃的硬度逐漸降低;當x=42.3時,玻璃具有最大的硬度,為8.09 GPa,這主要是因為CaO含量的增加降低了玻璃網絡的平均鍵能。

(2)隨著CaO含量的增加,玻璃的抗碎裂性先減小后趨于平緩,最后上升。當x=42.3時,玻璃的抗碎裂性最大,為11.8 N。這主要是由于C42.3A57.7玻璃結構中存在部分五配位的鋁,載荷沖擊過程中,自由體積的壓縮和五配位鋁的配位數轉變都會耗散部分能量。CA、C12A7、C3A玻璃結構中不存在高配位鋁,載荷沖擊過程中僅能通過壓縮自由體積耗散能量,因而抗碎裂性較小,分別為5.1 N、4.7 N、8.9 N。其中C3A玻璃的抗碎裂性結果異常,可能是由于結構中Ca2+較多,玻璃容易水化,在表面形成了具有更大靈活度的網絡結構。