化工生產中DCS控制系統的應用

曹旭

摘 要:DCS控制系統通過連接網絡以計算機來進行工業生產流程自動化控制,能夠更加高效、高質量地掌控工業生產設備的運行狀況,更加嚴格地控制生產效率和質量。近幾年,我國計算機技術飛速發展,化工產業也開始朝著自動化和智能化方向發展,DCS控制系統更加穩定、靈活、高效、安全和快捷,適合被廣泛應用于化工生產當中。但化工生產的實際環境較為復雜,對DCS控制系統會造成一定的干擾,影響到正常生產。本文對DCS控制系統在化工生產中的應用進行分析,分析DCS控制系統中存在的問題,并總結出DCS控制系統的維護路徑。

關鍵詞:DCS分布式控制系統;化工生產;應用研究

DCS控制系統結合了多項先進科學技術,包含網絡通訊、多媒體技術以及計算機信息數據技術等,能夠充分發揮多項技術的優勢。結合現代化工行業的發展,采用人機交互操控界面能夠充分發揮DCS控制系統的功能。DCS控制系統能夠結合網絡技術確保化工生產自動化流程的穩定運行,安全性和穩定性更高。

1 DCS在化工生產中的應用

1.1緊急斷控

化工生產過程中DCS控制系統最常使用的功能為緊急斷控。化工生產過程中,緊急斷控是非常重要的。生產過程中的各個環節中相關設備的運行要始終處于安全穩定的狀態,如果出現緊急情況就需要立即停止設備的運行,采用DCS控制系統能夠隨時進行緊急斷控,確保生產線的安全性。采用DCS控制系統能夠有效提升化工生產先的穩定性和安全性,最大限度降低安全事故的發生。

1.2聯鎖控制

使用計算機的運算功能操控設備,利用聯鎖控制確保設備能夠穩定地運行。聯鎖控制的原理是用液位變化的方法來顯示生產設備的基礎標準值,如果超過了基礎標準值則液位會產生變化,計算機就會立刻斷開所有指令,讓超標的設備立刻停工。如果設備液位下降到標準值一下,計算機會自動啟動設備,繼續生產運行。使用DCS控制系統中的聯鎖控制能夠有效控制設備的開關系統,確保設備的管理性能更加精準,降低人工操作所產生的失誤,讓化工生產設備能夠更加穩定安全的運行,避免安全事故的產生。

1.3反應器感應溫度自動操控

化工產品生產過程中需要對溫度進行有效的控制。溫度能夠直接影響到化學反應的質量和效率,同時也會影響化工生產的效應和質量。DCS控制系統能夠在實際生產過程中對溫度進行有效的監控,通過感知內部溫度來進行反應熱的自動調整。同時DCS控制系統也能夠感應到各種材料在不同溫度下的反應情況和生產狀態,根據實際情況來對溫度進行調節,適應不同材料的不同生產工藝。

1.4液體位置調控自動化

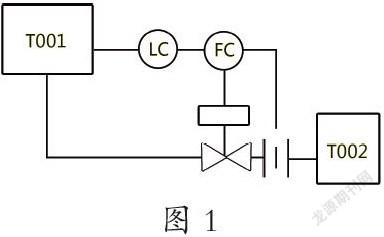

化工產品生產過程中塔液位的控制非常重要。塔液位的高低能夠直接影響化學反應的效率和質量。采用DCS控制系統能夠對塔液位的位置和材料運輸進行串極有序的操作。DCS控制系統的回路在出口處有一定的防壓強能力,這也是控制系統的優勢所在,能夠有效降低塔液位內部的變化對生產造成的影響(圖1示)。

2 DCS 控制系統的不足之處與應對措施

2.1 安全方面

現階段我國眾多化工企業開始廣泛應用DCS控制系統,該系統的功能性已經逐漸完善并且在生產過程中發揮著重要的作用,但在安全方面仍然存在著一些問題。這種情況主要因為DCS控制系統的抗干擾能力不足,一些系統還存在著安裝不合格的情況。需要化工企業相關的工作人員針對這些問題采取相應的解決方案,定期對DCS控制系統進行零件的檢修和不定期的抽查,一點發現處理器老化、落后或者故障等情況則需要立即更換零部件。實際生產過程中盡可能規避干擾的問題,如接地系統和網絡連接等方面。避免安全事故的發生,讓生產設備能夠確保正常穩定的運行,同時企業也應當對系統加強維護和保養。

2.2 接地和雷電保護方面

可以說DCS控制系統在化工行業的發展方面起到了推動的作用,但現階段我國的化工企業發展在DCS控制系統的應用方面并不能統一規范標準。接地方面因不同的生產廠家而采用不同的方法。企業對DCS控制系統在接地方面務必要做到一點接地,這樣才能夠有效使用DCS控制系統的基本功能,確保生產設備的穩定運行,有效提升DCS控制系統的抗干擾性,進而提升系統的工作效率和運行效率。相關的工作人員在安裝DCS控制系統進行接地時應當進行嚴格的規范操作,嚴格按照接地的規定規范進行,同時做好防雷的措施,安裝有效的防雷裝置、采用絕緣的金屬導線等,這樣能夠確保DCS控制系統能夠穩定可靠地正常運行,確保化工設備運行的安全性,避免安全事故的發生。

2.3 通訊問題

化工企業現階段所使用的DCS控制系統在實際工作中并不會與外網進行直接鏈接,而是通過軟件來進行鏈接,這樣能夠確保其他的控制系統能夠穩定運行,具有較強的通訊性能,方便企業生產線中各個部門和系統之間的溝通和交流。但實際生產中,DCS控制系統會受到外界的眾多因素影響,降低了信息傳遞的實時性、準確性和穩定性,系統在生產過程中會出現各種問題。企業為確保DCS控制系統能夠穩定運行,應當對系統的抗干擾性和穩定性加強,可以采用信息記錄或者簽名等形式來有效提升DCS控制系統的穩定通訊。

3 DCS 控制系統在化工生產中的維護路徑

3.1 日常維護

DCS控制系統的應用性較強,但對工作環境的要求也較高,如溫度、清潔度等。在生產工作的過程中,DCS控制系統應當遠離功率較大的控制系統,避免出現電動工具,工作人員應當對其做好防靜電和屏蔽靜電的措施。化工企業生產的車間需要專門的工作人員進行定期打掃,確保生產環境的整潔度和干凈度。相關工作人員應當熟知DCS控制系統的操作和常規故障搶修措施,在日常運行中密切關注DCS控制系統的運行情況,對日常作業中的接地線路進行實時監測,電阻要低于4Ω,這樣才能夠確保DCS控制系統能夠安全穩定地運行。使用DCS控制系統要確保使用正版軟件,避免盜版軟件有可能會造成未知的安全風險,工作人員要嚴格遵守DCS控制系統的操作規范,避免因不規范操作導致安全事故的發生。

3.2 故障性維護

在化工生產的工作過程中,DCS控制系統最大的優勢是具有自檢功能,對運行過程中出現的故障能夠進行自動掃描檢查,確定故障的具體位置和故障原因,并根據實際情況來發出錯誤代碼的警告。工作人員能夠根據錯誤代碼來采取應對的解決措施。企業工作人員應當不斷提升自身的技術能力水平,熟知DCS控制系統的各種錯誤代碼含義,對DCS控制系統的技術知識做到了如指掌,能夠應對各種突發情況和常規故障。化工企業在DCS控制系統的應用人才招聘和培養方面應當加大重視力度,設置有效的獎懲制度,對不按規章制度操作的工作人員予以嚴懲。定期舉辦內部培訓來加強技術人員對DCS控制系統的學習和熟練程度,提升相關工作人員的綜合素質和職業道德水平,提升DCS控制系統運行的穩定性和安全性。避免人為操作失誤導致的安全事故發生,進而提升化工生產的安全性。

結束語

綜上,化工生產過程當中采用DCS控制系統能夠有效對生產設備進行科學操作。DCS控制系統的功能優勢能夠對化工生產起到積極的推動作用,通過使用DCS控制系統能夠更加快速便捷安全地管理化工生產自動化流程,有效節約人力資源成本,降低生產安全風險,提升企業的經濟效益。化工企業可以通過采用DCS控制系統提升生產效率和質量,降低工序難度,提升產品的精準度,提升生產安全性,加大企業自身在市場中的競爭力,進而推動化工產業的可持續性發展。

參考文獻:

[1] 張馳. DCS控制系統在化工生產中的應用[J]. 化工設計通訊, 2020(8).

[2] 梁宇辰. DCS控制系統在化工自動化控制中的應用[J]. 中國科技投資, 2019, 000(014):229.

[3] 牛建璋. 石油化工行業DCS控制系統信號干擾原因及對策[J]. 中國設備工程, 2020(14).

[4] 李慶偉. 煤化工企業DCS系統的優化改造[J]. 科技資訊, 2019, 017(004):17-18.

[5] 邢旻雯, 章崢. 石油化工碼頭DCS控制系統設計[J]. 港工技術與管理, 2019(3):51-53.

[6] 吳丹, 豐帥. 石油化工裝置DCS控制系統安裝調試及解決方案的研究[J]. 數碼設計(下), 2019, 000(009):207-208.