基于改進BP-PID干煤粉氣化爐控制系統的研究

唐明峰,秦琳琳,劉 鵬,要艷靜

(1.中國科學技術大學信息科學技術學院,安徽 合肥 230027;2.航天長征化學工程股份有限公司,北京 101111)

1 引言

由于我國“富煤、缺氣、少油”的能源結構,煤炭成為我國最為重要的工業與民用能源。最近國家高度重視能源多樣化,煤電、煤化工是戰略技術,以煤為原料生產各種成品油、各種化工原料和產品[1]。為了大幅度減少煤炭造成的大氣污染,潔凈煤技術已經成為我國當前最為迫切的應用,煤炭氣化技術是煤炭清潔化利用中最為優選的技術,而干煤粉氣流床氣化技術由于其特有的清潔、高效特點,代表今后煤炭氣化技術的發展方向[2]。同時,隨著農業的進一步發展和提高,作為氮肥和其它復合肥料的中間產品,中國合成氨產量將穩步增加。而煤氣化-合成氨-化肥已經是中國主要煤化工產業,也是未來發展的方向。

對于氣化爐控制算法的研究,Tan等提出了一種基于穩定器思想的部分分散控制器設計方法控制ALSTOM氣化爐的煤氣焓值、壓力、溫度以及床料質量[3]。Sun等提出了一種基于概率魯棒性的分散PID / PI控制器參數優化方法,通過統計計算滿足動態性能的概率,然后將其作為基于遺傳算法優化控制器參數的目標函數,克服了基于標稱條件的優化方法局限性[4]。羅偉分別采用免疫PID控制和PID控制對生物質氣化爐溫度和含氧量分別進行控制,起到了穩定氣化爐溫度、降低可燃氣體含氧量的作用[5]。呂大非采用串級PID控制方法對生物質氣化爐溫度進行控制,提高了生物質產品的質量和數量[6]。

由于氣化爐是非線性系統,現有的氣化爐控制方法主要采用PID控制,但是PID參數不易整定[7]。BP神經網絡屬于前饋型人工神經網絡,具有逼近任意連續有界非線性函數的能力[8]。

本文提出了一種基于改進BP-PID控制算法,并將其應用于氣化爐的氧煤比控制系統,控制系統具有更高的跟蹤精度、更強的適應性和更好的魯棒性。

2 干煤粉氣化技術原理以及模型建立

干煤粉氣流床氣化技術是指利用射流卷吸的原理,利用噴嘴,把含水量低于6%的干煤粉和氧氣、水蒸氣等氧化劑快速噴至氣化爐中,氣化爐內特殊設計的流場能夠讓煤粉和氧化劑充分混合,確保氣化反應能夠正常進行[5]。

煤是由多種有機高分子化合物和礦物質組成的復雜混合物,一般認為,煤在氣化爐內氣化要經歷干燥、揮發分析出和焦碳氣化三個過程。煤在氣化爐中首先進行的是脫揮發份的熱裂解反應,由于氣化爐內溫度很高,焦油和氣相烴很少,裂解反應可以下式表示

Coal→C+CH4+H2+CO+CO2+H2O

(1)

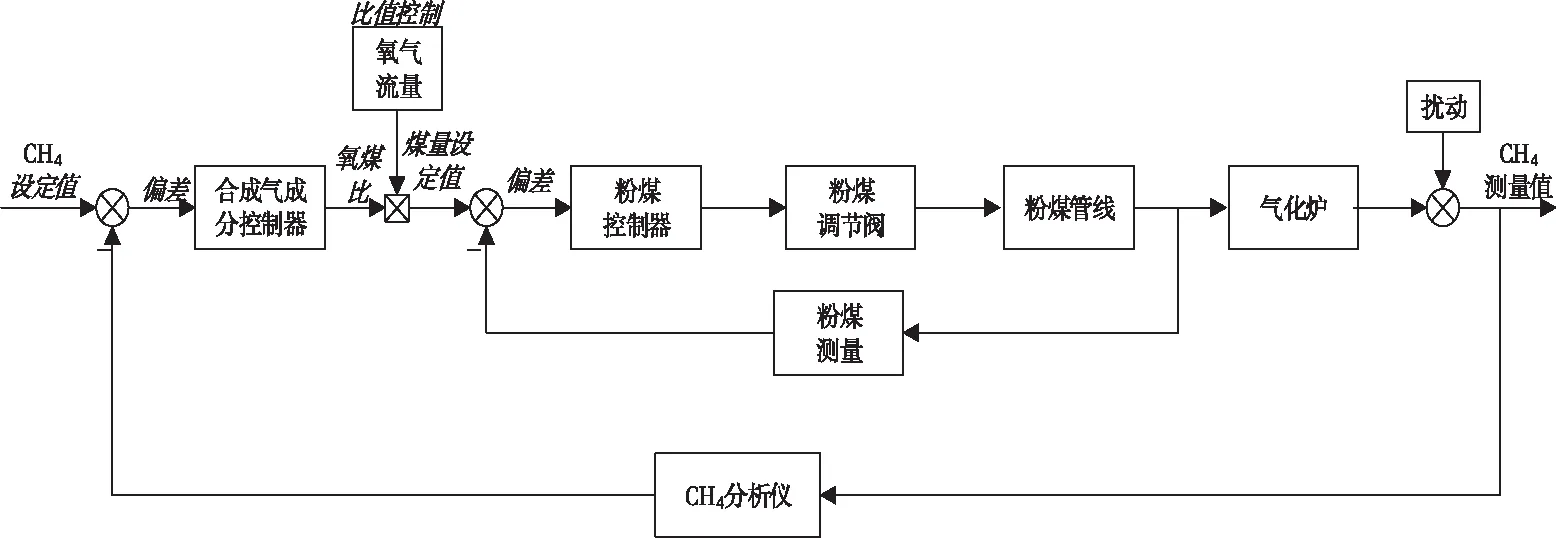

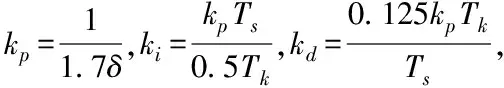

在氣流床氣化爐內,溫度是氣流床安全運行的重要指標,反映了煤的氧化程度。爐內溫度一般通過測量合成氣中甲烷含量間接獲得。在氧氣煤比比較低的時候,由于反應溫度較低,碳轉化率比較低,煤在氣化過程中主要發生熱解反應。此時,煤氣主要來自煤中的揮發分,CH4的含量比較高。隨著氧氣煤比的增加,反應溫度升高,CH4分解反應速度提高,CH4含量降低。因此,氧煤比的控制是氣化爐控制中非常重要的環節,氣化爐主回路的被控過程可簡化來用單輸入單輸出的模型描述,將系統的輸出氣體CH4作為輸出變量,而氧煤比作為控制變量。

氧煤比系統總體框圖如圖1所示,氧氣流量由氣化爐負荷決定,合成氣成分控制器根據測量的合成氣成分決定氧煤比,再與氧氣流量相乘,然后得到粉煤流量的設定值。實現氧煤比的優化自動控制,從而保證氣化爐安全可靠運行,促進氣化爐在大規模應用和推廣。

圖1 總體控制回路框圖

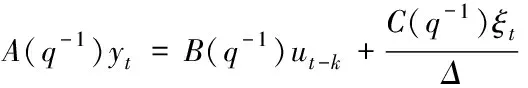

由于氣流床燃燒的復雜性,涉及到許多復雜的化學反應過程,氣化爐是一個復雜的多變量、大滯后、非線性及強耦合的系統,難以采用純機理建模,因此本文采用辨識建模和機理建模相結合的方法,利用現場運行數據作為實驗數據,根據統計學原理,只要樣本數據量足夠大,也可以建立起接近準確的數學模型。由于系統在絕大部分時間工作在穩定狀態,而系統在穩定狀態下的數據變化量很小,故采用受控自回歸積分滑動平均(Controlled Auto-Regressive Integral Moving-Average, CARIMA)模型進行系統辨識。CARIMA模型如下所示

(2)

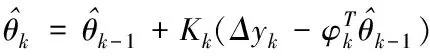

辨識算法采用漸消記憶遞推增廣最小二乘法,能夠減少計算量。

(3)

(4)

(5)

其中

3 BP神經網絡PID控制器

3.1 傳統PID控制系統

在工業控制中,PID的運用非常廣泛,結構簡單,穩定性強。PID控制是一種線性控制算法,它通過調整比例(P)、積分(I)、微分(D)三種參數,使參數形成既相互配合又相互制約的控制關系,能獲得較好的控制效果。但是,當PID控制對象在外界環境的變化下改變時,PID控制器的三個控制參數很難自動調整以適應,特別是對于一些參數變化慢和一些復雜過程。而BP神經網絡具有擬合任意非線性函數的能力,利用BP神經網絡可以建立參數自學習PID控制器,從而通過對PID系統性能的學習來改進具有最佳參數組合的PID控制。這樣,在一定程度上解決了PID控制參數難以確定和環境擾動的不確定性等難題,以及PID控制器不易在線實時參數整定的弊端,從而充分發揮PID控制的優點。

離散PID控制器輸出增量為

Δu(k)=u(k)-u(k-1)=Kp(e(k)-e(k-1))+

Kie(k)+Kd(e(k)-2e(k-1)+e(k-2))

(6)

其中u是控制量,e是控制誤差,Kp、Ki、Kd分別為PID參數。

3.2 BP網絡結構

BP神經網絡具有兩個特點:一是網絡為全連接的,即在任意一層上的神經元與它之前的所有神經元都相連,二是網絡至少具有一個隱含層。在BP神經網絡中,存在兩種信號:函數信號和誤差信號,這兩種信號分別體現在正向和反向傳播過程中。

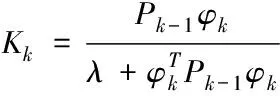

基于BP的PID是一種改進型PID控制方法,是對傳統的PID控制的一種改進和優化。BP神經網絡由三層網絡(輸入層、隱含層、輸出層)組成,BP網絡中的輸出層神經元狀態對應PID控制器的三個可調參數Kp、Ki、Kd。當外界環境發生變化時,BP神經網絡可以通過自學習和調整加權系數等功能,使某種最優控制的PID控制的三個參數對應于BP神經網絡的輸出。根據PID的三個參數,設計4個輸入層、4個隱含層、3個輸出層的三層BP神經網絡結構,如圖2所示。

圖2 BP神經網絡結構圖

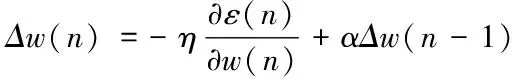

基于BP神經網絡的PID控制器由BP神經網絡和常規的PID控制器兩部分組成,如圖3所示。PID控制器負責控制信號的正向傳導,對被控對象進行閉環控制,BP神經網絡則根據誤差和運行狀態,以誤差梯度下降的方式修改BP神經網絡的各層權值和閾值,調節網絡輸出層對應的PID的三個參數Kp、Ki、Kd,使之實現在線調整控制參數,從而達到通過PID控制器參數的自適應調整來優化系統性能的目的。

圖3 BP-PID控制器結構

3.3 改進BP-PID算法

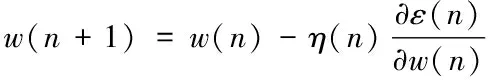

1)BP學習算法改進

由于BP神經網絡收斂速度慢,難以滿足具有適應功能的實時控制的要求,因此對此進行改進[6]。

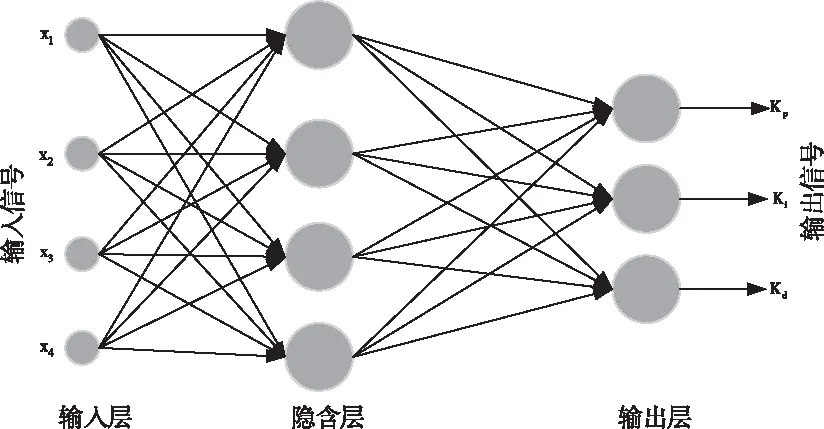

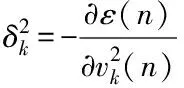

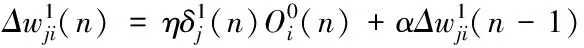

①引入動量項。為使收斂速度更快,在加權系數修正公式中增加一個動量項α。

(7)

其中w是權值,ε是代價函數,η是學習率。

②變步長法。在BP學習算法中,學習率參數η不易選擇,選擇太小,收斂太慢,選擇太大,容易引起振蕩甚至發散。為解決這個問題,采用變步長方法。

(8)

其中η(n)=2λη(n-1),λ=sgn[ε(n-1)ε(n)]

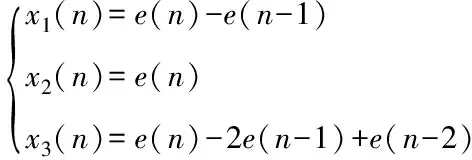

2)正向傳播過程

網絡輸入層節點的輸入輸出為

(9)

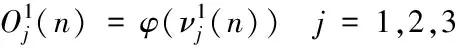

隱含層的誘導局部域和輸出分別為

(10)

(11)

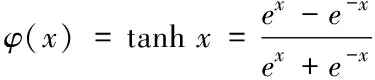

隱含神經元的激活函數取雙曲正切函數

(12)

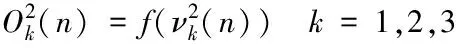

輸出層的誘導局部域和輸出分別為

(13)

(14)

輸出層的激活函數取非負的sigmoid函數

(15)

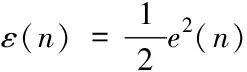

3)反向傳播過程

網絡的輸出性能指標函數為

(16)

輸出層權值調整修正公式為

(17)

隱含層權值調整修正公式為

(18)

BP-PID控制器算法過程如下

a) 確定輸入層、隱含層和輸出層的神經元個數,并給出各層網絡權值的初值;

b) 通過采樣得到輸入輸出值,計算誤差;

c) 計算神經網絡各層神經元輸入和輸出,即正向傳播過程;

d) 計算控制器輸出;

e) 進行神經網絡的學習,在線調整權值,實現PID控制參數的自適應調整,即反向傳播過程;

f) 開始下一次學習,從步驟b)開始重復執行,直到學習完畢。

4 仿真結果

圖4 濾波前后輸入輸出曲線

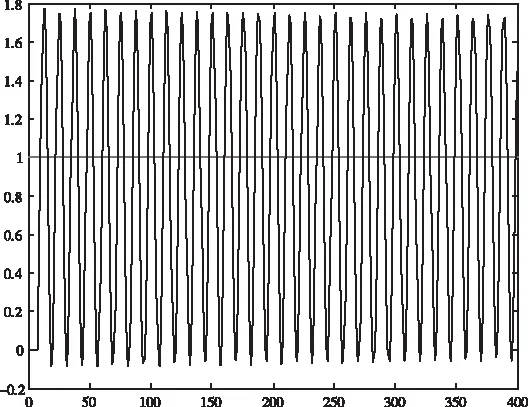

基于BP神經網絡整定的PID控制器,為了更快的收斂,選取學習率η為0.3,慣性系數α為0.05,權系數初始值選取為[-0.5 0.5]之間的隨機數。

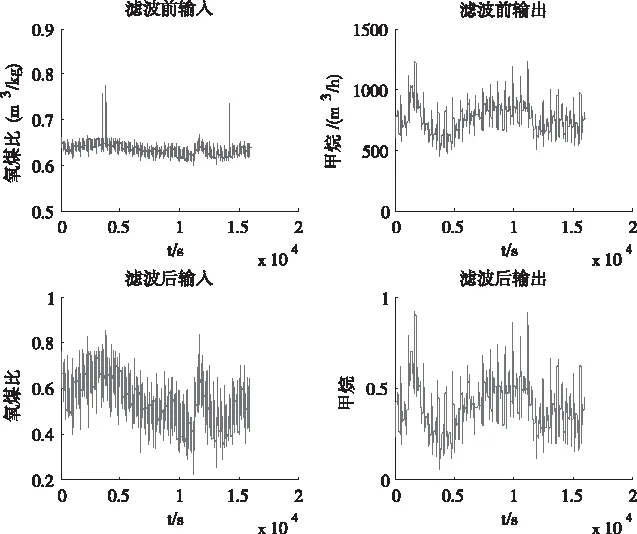

圖5 系統臨界振蕩曲線

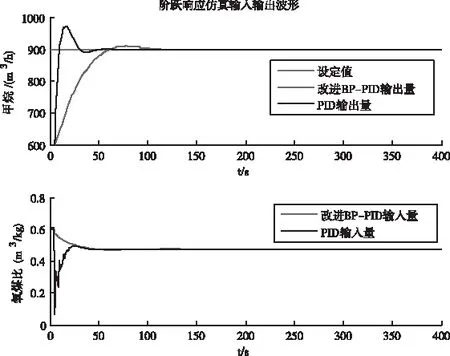

常規PID控制器和基于改進BP神經網絡PID控制器的仿真曲線分別如圖6所示。可以看出,常規PID控制器超調量為24.7%,調節時間為40s,基于BP神經網絡超調量為3.1%,調節時間為53s,因此BP-PID控制比常規PID控制器超調量較小,調節時間長,因此整個過渡過程也比較平穩,控制效果更佳。圖7則是BP-PID控制的PID參數曲線。

圖6 改進BP-PID控制和PID控制仿真曲線

圖7 BP-PID控制PID參數曲線

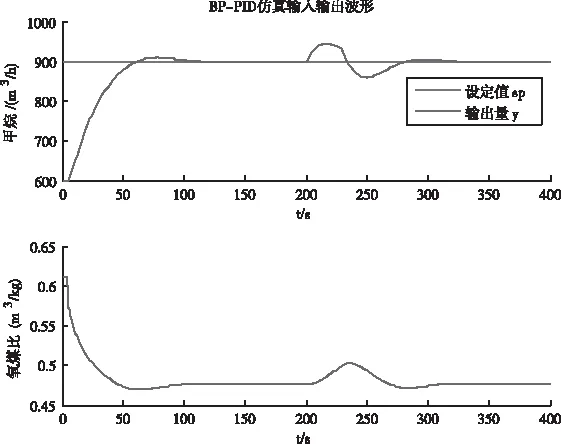

為了測試系統的穩定性,在200-230s加入2%的階躍值的直流擾動,結果如圖8所示,BP-PID控制輸出最高超調為15%,加入擾動到恢復穩態時間間隔為70s,可以看出改進BP-PID控制算法具有很好的魯棒性和抗干擾性。

圖8 加入直流擾動后BP-PID控制仿真曲線

5 結論

氣化爐是干煤粉氣流床氣化技術的一種重要設備,對氣化爐氧煤比回路的建模與控制研究具有實際應用價值。本文根據氧煤比和甲烷作為輸入輸出數據,經過濾波處理后,采用漸消記憶遞推增廣最小二乘辨識算法建立系統模型,通過BP神經網絡的自學習能力可以找到某一最優控制下的PID控制器參數,即運用改進的BP-PID算法對爐內溫度進行控制。仿真結果表明,BP-PID控制算法比普通PID算法具有更好的控制效果,并且具有很好的抗干擾性以及魯棒性,更適用于氣化爐這樣復雜的系統。