一種永磁同步電機位置傳感器故障保護控制方法

段卓琳,蔣雨菲,董星言,王偉洋,楊金波

(北京航天發(fā)射技術研究所,北京 100076)

0 引 言

為實現(xiàn)永磁同步電機的矢量控制,位置反饋信號必不可少。傳統(tǒng)的轉子位置或速度信息的反饋通過編碼器、霍爾器件、旋轉變壓器等物理位置傳感器實現(xiàn),具有反饋值準確、控制方法簡單的優(yōu)點。然而,在電機運行過程中,位置傳感器有很大的損壞風險,降低了系統(tǒng)的可靠性,由此導致的后果在一些軍事應用領域會非常嚴重。為此,進行永磁同步電機的位置傳感器故障保護控制很有必要,傳統(tǒng)方法采用永磁同步電機的無位置傳感器控制技術,通過檢測永磁同步電機的一些電信號,從中提取或在線估計出電機的轉速和位置信息[1-4]。然而,永磁同步電機無位置傳感器控制算法的控制精度低于傳統(tǒng)基于位置傳感器的控制,且存在轉速適用范圍,一種基于電機基頻動態(tài)模型進行轉子位置估計,適用于電機中、高速運行的情況;另一種利用電機的凸極性,進行高頻信號注入等,適用于電機零速和低速,但計算量大,且會產(chǎn)生一定的轉矩擾動[5-7]。

本文提出將常用于永磁同步電機自抗擾控制中的擴張狀態(tài)觀測器方法應用于位置傳感器故障保護控制中。基于電機基頻動態(tài)模型的擴張狀態(tài)觀測器(以下簡稱ESO)方法[8-9],具有穩(wěn)定性好、適應性高、對模型信息要求低等優(yōu)點。該方法將永磁同步電機實際運行過程中隨轉子位置變化而變化的反電動勢視為系統(tǒng)的一個擴張狀態(tài),從而估算電機轉子角度。電機正常工作時,通常運行于中高速轉速的額定轉速,采用位置傳感器控制,輸出的角度參與控制;而在位置傳感器出現(xiàn)故障時,能夠及時辨識出位置傳感器的故障狀態(tài),并采用ESO算法估算角度進行控制替補位置傳感器的功能,實現(xiàn)故障保護控制,保證任務持續(xù)進行,從而在不增加硬件結構和成本的情況下增加產(chǎn)品的可靠性及容錯性能。本文進行了理論推導、軟件設計,最后搭建電機對拖實驗臺架,通過實驗驗證了本方法的有效性。

1 基于ESO的無位置傳感器控制算法

1.1 ESO算法原理

ESO方法將能夠影響被控輸出的擾動狀態(tài)擴張成新的狀態(tài)變量,從而較好地跟蹤不確定對象的擴張狀態(tài)[8-9]。在現(xiàn)代控制理論中,對于如下的二階系統(tǒng):

(1)

(2)

對式(2)建立其狀態(tài)觀測器方程可得:

(3)

式中:z1是x1的估計;z2是x2的估計;z3是系統(tǒng)總擾動x3的估計;β1,β2,β3是系統(tǒng)可調(diào)節(jié)的參數(shù)。

此時系統(tǒng)的誤差方程可寫:

(4)

式中:e1=z1-x1,e2=z2-x2,e3=z3-x3。只要f(x1,x2,t)有界,則總可以找到合適的參數(shù)β1,β2,β3及函數(shù)g(e),使得式(4)穩(wěn)定,且穩(wěn)態(tài)誤差值足夠小[10]。

式(3)除了可以跟蹤系統(tǒng)的狀態(tài)變量x1,x2以外,還可將系統(tǒng)模型的未知部分f(x1,x2,t)視為一個新的狀態(tài)變量,對其進行估計,因而式(3)稱為ESO方程。由式(3)可知,建立ESO方程僅需要了解被測對象的相對階數(shù)及參數(shù)b,對模型的信息要求低。

1.2 基于ESO的永磁同步電機轉子位置估算方法

永磁同步電機在兩相靜止坐標系下的電壓方程如下:

(5)

式中:Rs為電機定子電阻;Ls為電機電感,對于凸極永磁同步電機,Ls=(Ld+Lq)/2;eα、eβ為在αβ坐標系下的電機反電動勢。

由式(5)可看出,永磁同步電機在α坐標軸下與在β坐標軸下的模型一致。以α坐標軸為例,永磁同步電機的電壓方程可視為一階線性系統(tǒng),則其狀態(tài)方程可寫為:

(6)

式中:x1=iα,x2=eα。

對式(6),以iα、eα為被觀測對象,令其估計值分別為z1α、z2α,建立系統(tǒng)的狀態(tài)觀測器方程:

(7)

式(7)可展開表示:

(8)

同理,以iβ、eβ為被觀測對象,也可類似建立永磁同步電機在β坐標軸下的擴張狀態(tài)觀測器方程。由式(8)即可得到反電動勢eα、eβ的估計值z2α、z2β。

電機反電動勢eα、eβ的表達式:

(9)

由式(8)觀測得到eα、eβ的估計值z2α、z2β后,根據(jù)下式即可計算得到電機轉子位置角θ:

(10)

根據(jù)式(5)、式(8),可得到反電動勢eα至其ESO估計值z2α的傳遞函數(shù):

(11)

式中:β1,β2為控制參數(shù),通過帶寬的概念確定。按照文獻[11]中的標定方法,將式(11)調(diào)整為標準形式:

(12)

令k=1/Ls,則式(11)可寫:

(13)

式中:

播種花生時,一定要選晴天,這樣做的目的,是為了讓花生可以提前開花,有效避免干旱期,幫助提升花生產(chǎn)量,在條件允許的前提下,遵照“盡早播種”的基本原則,這樣可以增加有效積溫,促進花生提早開花,也可以幫助提升花生產(chǎn)量。假設在某一時間段內(nèi)下雨量大且集中,就會嚴重沖刷土壤,非常不利于花生的生長和總產(chǎn)量的提升。

(14)

式中:ωc為截止頻率,ωc=2πfc。

同理,反電動勢eβ至其ESO估計值zβ的傳遞函數(shù)也可表示為類似的形式。

對于電機控制系統(tǒng),通常選取截止頻率為額定電頻率的3倍,在根據(jù)電機轉速選定ωc后,即可由式(14)計算得到系統(tǒng)狀態(tài)觀測器方程中控制參數(shù)β1,β2值。

以上ESO觀測轉子角度時的能夠收斂,根據(jù)Lyapunov穩(wěn)定性函數(shù),在文獻[12]中已經(jīng)得到了證明。

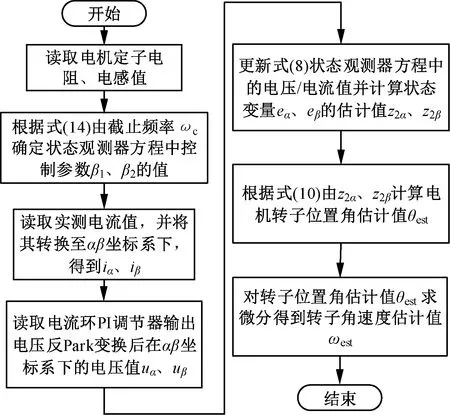

2 控制算法軟件設計

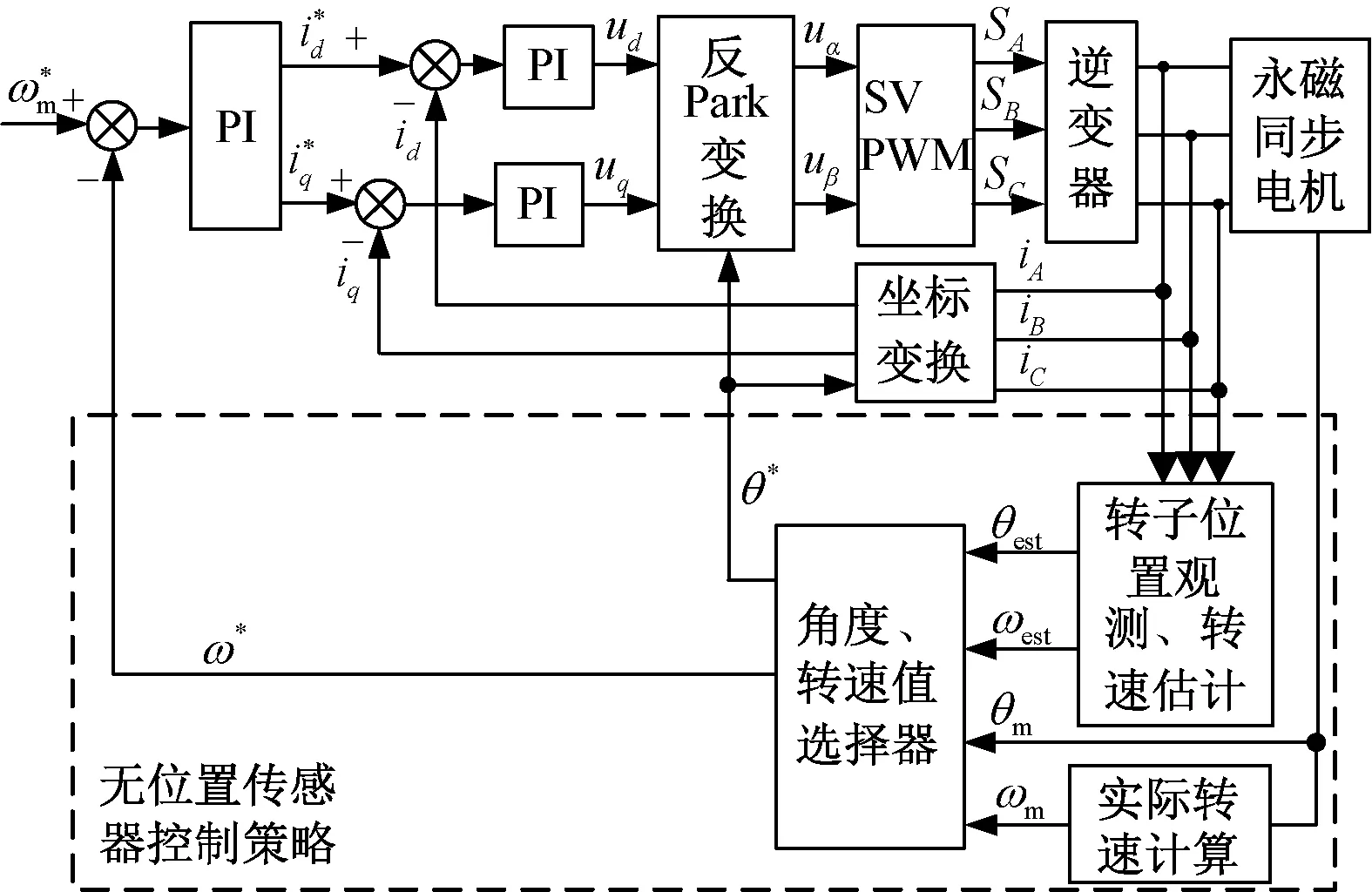

在基于ESO算法計算得到永磁同步電機控制系統(tǒng)的估計轉子位置角度、轉速后,即可通過角度值、轉速值進行估計轉子位置與實測轉子位置之間的選擇和切換,從而獲得系統(tǒng)的位置傳感器故障保護控制算法,控制算法控制框圖如圖 1所示。

圖1 無位置傳感器控制算法控制框圖

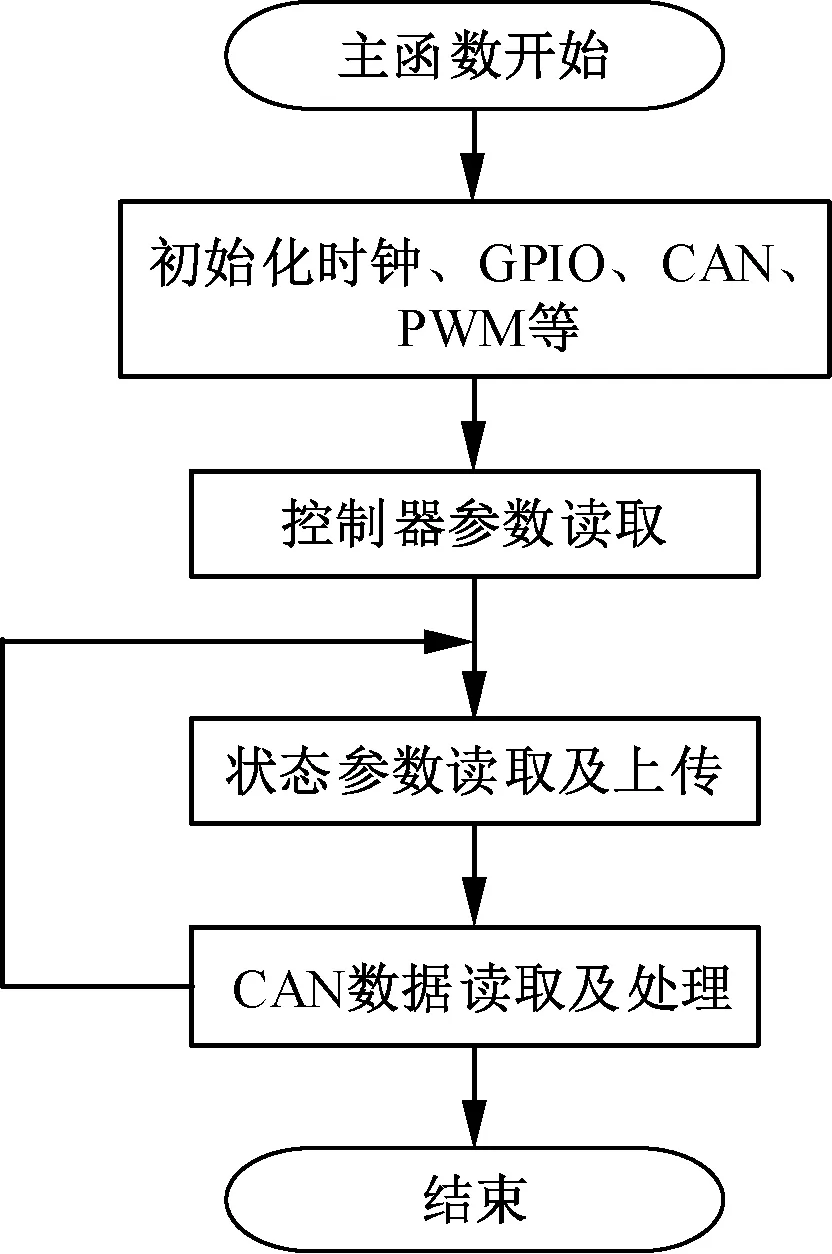

電機控制器采用TMS320F28335微處理器,控制軟件采用一個主函數(shù),一個ADC轉換中斷服務函數(shù)。控制軟件主函數(shù)工作流程圖如圖2所示。

圖2 軟件主函數(shù)工作流程圖

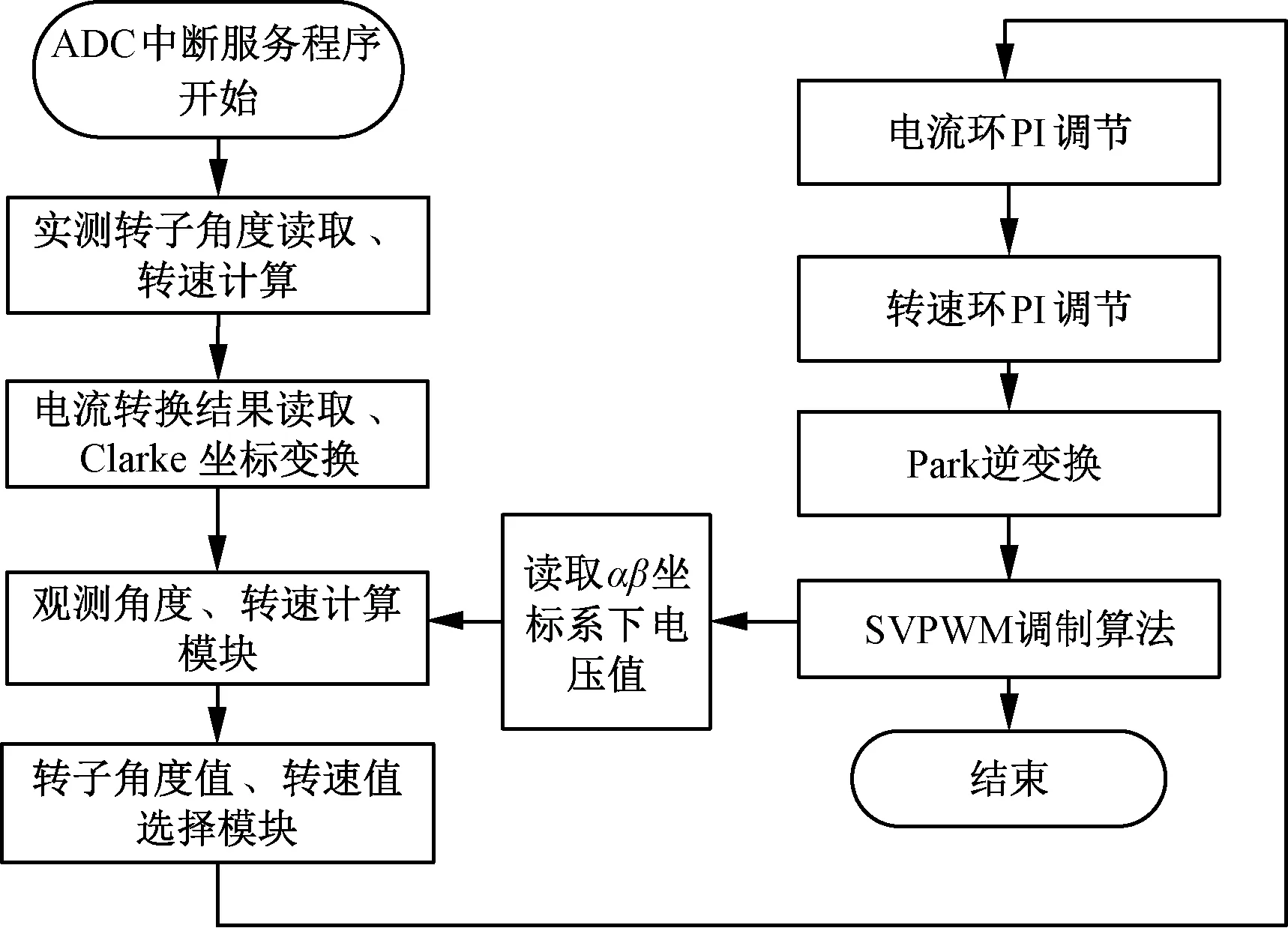

軟件中斷服務函數(shù)包括模數(shù)換器,即ADC中斷服務程序以及PWM故障觸發(fā)中斷服務程序。其中,處理器芯片中的ADC模塊每125 μs完成一次對所有AD端口的采樣和轉換,轉換完成后產(chǎn)生ADC中斷。PWM故障觸發(fā)中斷在DSP的故障觸發(fā)引腳TZ2電平拉低時產(chǎn)生,中斷服務程序使輸出PWM信號被封死,電機停機。ADC中斷服務程序的工作流程圖如圖 3所示。

圖3 ADC中斷服務函數(shù)工作流程圖

圖4 觀測角度計算模塊工作流程圖

如圖4所示,在觀測角度計算模塊中,首先,根據(jù)電機額定轉速選定反電動勢eα至其估計值z2α傳遞函數(shù)的截止頻率ωc,根據(jù)式(14)由ωc確定狀態(tài)觀測器方程中控制參數(shù)β1、β2值;然后,讀取實測電流值,并通過坐標變換得到iα、iβ值,并讀取αβ坐標系下的電壓值uα、uβ,根據(jù)式(8)狀態(tài)觀測器方程更新電壓/電流值并計算狀態(tài)變量eα、eβ的估計值z2α、z2β;最后,由式(10)根據(jù)z2α、z2β計算電機轉子位置角估計值θest,再通過對θest求微分得到轉子角速度估計值ωest。

在獲得觀測角度、轉速后,再與位置傳感器測量得到的角度、轉速信號比較進行選擇。在角度值及轉速值選擇器中,為實現(xiàn)傳感器故障與非故障兩種模式之間的平滑切換與過渡,要進行低通濾波處理。而工程上最常用的低通濾波處理方式是一階低通濾波,因此本文的角度及轉速值選擇器中均采用了一階低通濾波處理。

角度值選擇模塊的工作流程圖如圖 5所示。

圖5 角度值選擇模塊工作流程

在圖5角度值選擇模塊中,由于位置傳感器的實測值精度較高,正常模式時選其作為輸出以確保精度。當在一段時間內(nèi),轉子位置估計值和實測值之間的角度差連續(xù)大于一定閾值θth時,認為位置傳感器故障,采用估計值作為轉子當前角度,再采用一階低通濾波進行平滑處理;而當二者之差小于θth時,采用實測值作為轉子角度,同樣采用一階低通濾波進行濾波平滑處理。該角度閾值θth的選擇會影響控制性能。若θth過小,會降低位置傳感器正常模式時的控制性能;若θth過大,會降低位置傳感器故障模式時的控制性能。實際應用時,可根據(jù)以下實驗方法確定,先設定角度閾值θth為某一較小值,如30°,若采用該角度閾值后,位置傳感器正常模式時的轉速波動過大,則將其減小;若位置傳感器故障模式時的轉速及電流波動過大,則將其增大,直至調(diào)整該角度閾值至合適值。如此,通過轉速及電流的波動情況即可將角度閾值調(diào)整至合適值。

轉速值選擇模塊的工作流程與角度值選擇類似。設定判斷轉速值誤差的閾值為額定轉速的10%,若大于閾值則選擇估計轉速作為轉速輸出,再采用一階低通濾波進行濾波平滑處理;若小于閾值則選擇實測轉速作為角度輸出,同樣采用一階低通濾波進行濾波平滑處理。

3 實驗驗證

3.1 實驗平臺

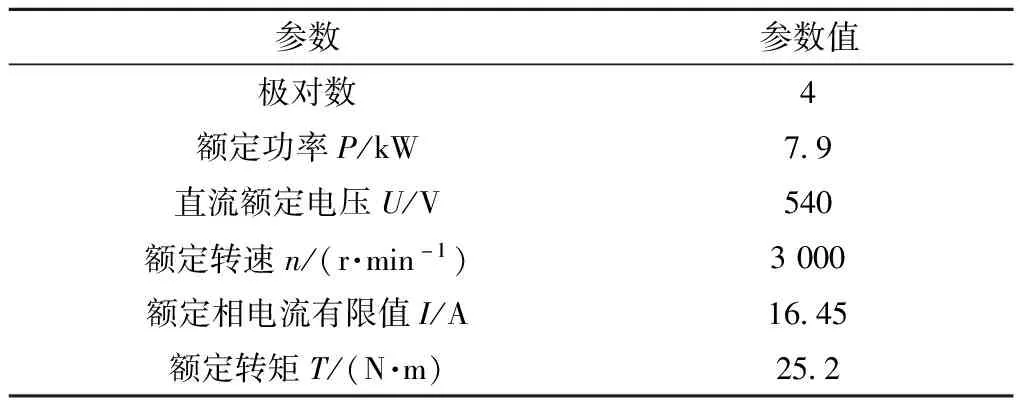

搭建永磁同步電機控制系統(tǒng)實驗臺架,對本文的控制算法進行驗證。實驗測試中采用登奇機電永磁同步電機,被測電機參數(shù)如表1所示。

表1 被測電機參數(shù)表

由表1可知,電機額定電頻率為200 Hz,通常選取截止頻率為額定電頻率的3倍,則選取截止頻率為600 Hz,根據(jù)式(14),由電機參數(shù)即可確定控制參數(shù)β1,β2值。

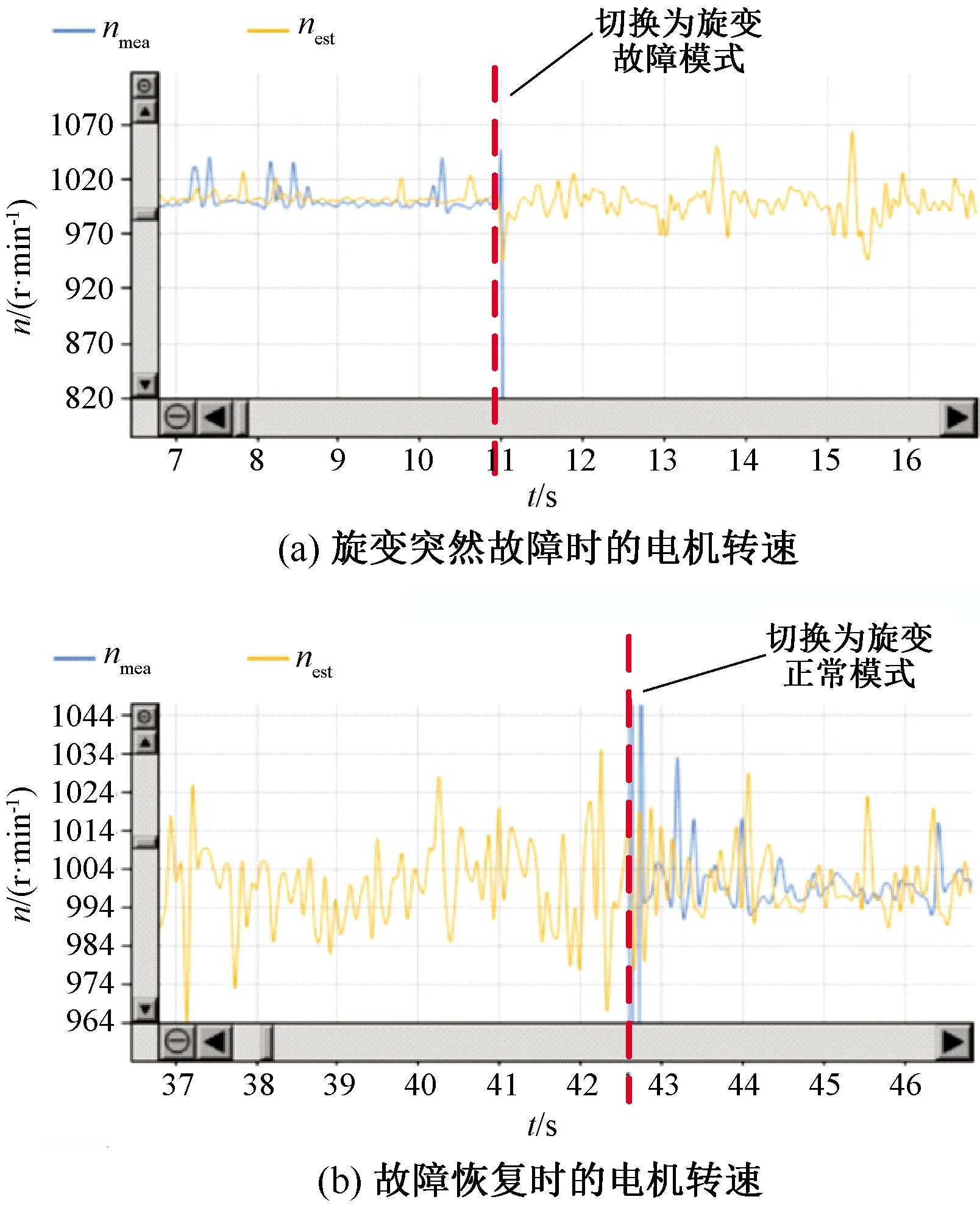

實驗中系統(tǒng)連接結構圖如圖6所示。被測電機與負載電機通過聯(lián)軸器相連,位置傳感器采用旋轉變壓器,即旋變。

圖6 系統(tǒng)試驗連接結構圖

系統(tǒng)實驗照片如圖 7所示。

圖7 系統(tǒng)實驗照片

3.2 實驗結果

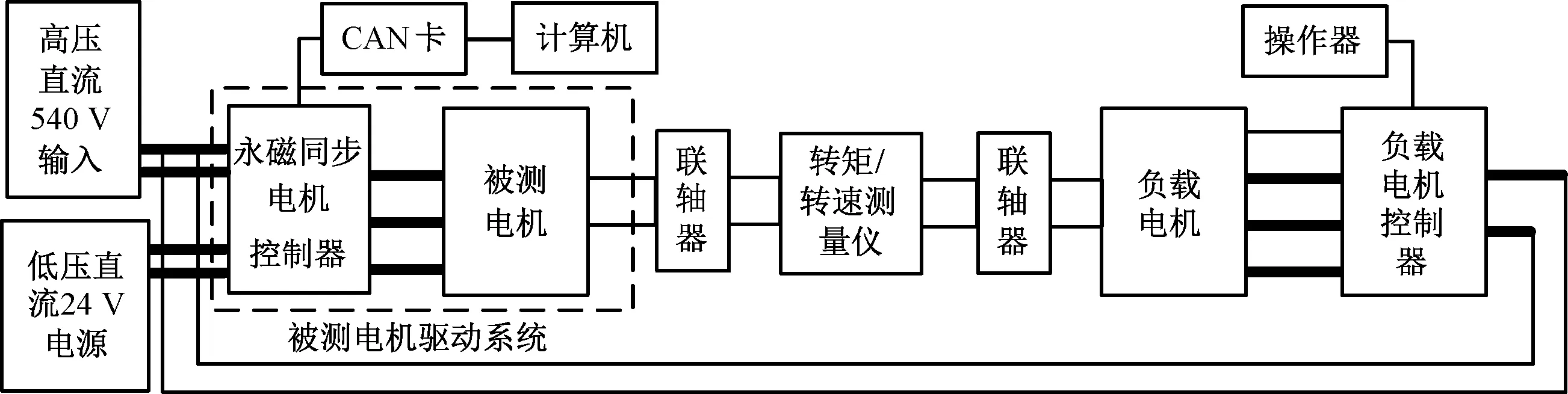

給定電機轉速為額定轉速2 000 r/min,將永磁同步電機正常起動,待轉速上升至2 000 r/min時,起動負載控制器使得電機轉矩約為6.5 N·m,將旋變激勵線斷開模擬旋變故障,一段時間后再將旋變激勵線連接上模擬旋變故障恢復。設置角度閾值為30°,對旋變故障及恢復時的實驗結果進行記錄,試驗結果如下。

電機實測與估計轉速波形圖如圖 8所示,圖中,nest為估計轉速值,nmea為實測轉速值。

圖8 電機轉速波形

由圖 8可知,在旋變故障與正常模式切換前后系統(tǒng)均能保持穩(wěn)定。在旋變正常時,電機估計及實測轉速與給定值的誤差約為2%以內(nèi)。在旋變故障后,電機轉速實測值為錯誤信號,由于位置保護算法,電機仍正常工作,估計轉速與給定值的誤差約為5%以內(nèi)。實現(xiàn)了旋變故障前后電機轉速的穩(wěn)定運行。

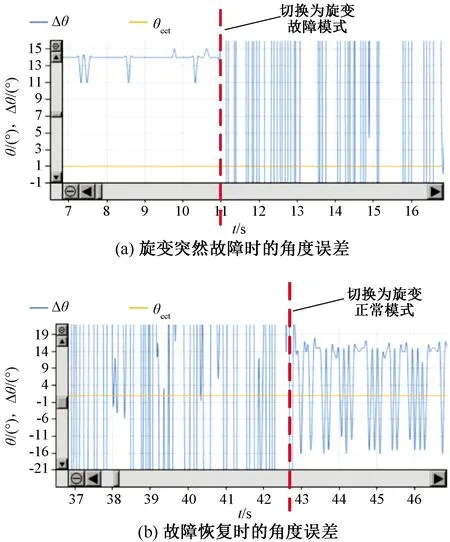

估計與實測角度誤差值的波形如圖9所示。

圖9 估計與測量角度誤差波形

由圖9可知,在旋變正常工作時,估計與測量角度的誤差絕對值大約在16°的范圍內(nèi)。在旋變激勵信號切斷后,旋變反饋角度值變?yōu)闊o序干擾信號,估計角度與測量角度誤差產(chǎn)生較大的波動,而當旋變恢復正常時,該角度誤差又恢復為正常值。

用示波器采集的電機相電流波形如圖10所示。

圖10 電機相電流波形

由圖 10可以看出,旋變正常工作時,電機相電流波形正常,相電流有效值約為6.10 A。當旋變故障后,由于無位置傳感器控制算法,電機仍正常工作,相電流有效值約為6.03 A。當旋變由故障切換為正常工作時,電機相電流又恢復至正常狀態(tài)。實現(xiàn)了旋變故障前后電機相電流的穩(wěn)定。

由以上可知,采用30°角度閾值時,在位置傳感器故障與非故障模式時的轉速及電流波動在可接受范圍內(nèi),本實驗中,角度閾值就設置為30°。在旋變故障與正常模式時,系統(tǒng)均能保持穩(wěn)定運行,實現(xiàn)了永磁同步電機的位置傳感器故障保護控制功能。

4 結 語

本文提出了一種將常用于永磁同步電機自抗擾控制中的ESO方法應用于位置傳感器故障保護控制中,結合位置傳感器控制與無位置傳感器控制算法,實現(xiàn)永磁同步電機位置傳感器故障保護控制的方法。在位置傳感器出現(xiàn)故障時,觀測永磁同步電機運行過程中的反電動勢,采用擴張狀態(tài)觀測法計算轉子角度、轉速估計值,替補位置傳感器的功能,實現(xiàn)電機的無位置傳感器運行,并通過一階濾波器實現(xiàn)位置傳感器故障與正常模式之間的平滑切換。電機對拖實驗證明,所提出的方法在位置傳感器發(fā)生故障及恢復正常時,均能夠準確觀測永磁同步電機轉子位置信息,且運行性能穩(wěn)定、跟蹤性較好,實現(xiàn)了故障模式與正常模式之間的平滑切換。本方法可實現(xiàn)永磁同步電機位置傳感器故障保護功能,有效提高系統(tǒng)的可靠性及容錯性。