微型心臟泵用電機的齒槽轉矩數值分析與優化設計

錢 鋒,何 漢,高 宇,王芳群

(江蘇大學 電氣信息工程學院,鎮江 212013)

0 引 言

為提高易植入性,旋轉式人工心臟泵向著微型化方向發展[1]。基于在人體內使用的特殊性,心臟泵驅動電機需滿足體積小、質量輕、可靠性高等臨床要求。微型永磁同步電機具有調速性能好、效率高、結構簡單、功率密度高等優點,因此選取其作為心臟泵用驅動電機[2]。本課題組研制的微型心臟泵則是一款小型軸流型旋轉泵,擬通過手術或經皮導管手術放置在主動脈內,輔助心衰患者泵血。

永磁電機由于高性能的電機特性被廣泛應用于各種驅動設備中。然而,定子電樞和轉子磁鋼之間的相互作用而產生的齒槽轉矩會導致轉速和轉矩的波動和振蕩,影響電機的伺服性能。隨著對永磁電機性能要求的增加,在永磁電機設計時減小齒槽轉矩愈來愈重要[3]。各類文獻研究了各種方法來減小齒槽轉矩,如采用斜槽和斜極,極弧優化,槽口偏移,使用輔助槽和輔助磁極等典型方法[4-8]。磁極偏移法是另一種重要且有效降低齒槽轉矩的方法。文獻[9-12]主要介紹并討論了減少齒槽轉矩的磁極偏移法。文獻[9]介紹了4極永磁電機偏移一對極的1/2和1/4齒距來減少齒槽轉矩,該方法只限于4極電機。文獻[10]通過偏移各個磁極的角度來消除基波齒槽轉矩,但需要復雜的計算來建立偏移角。文獻[11]介紹了每極分數槽的永磁電機的磁極偏移方法。在文獻[12]中,采用正弦偏斜的方法來減小三相管狀無刷永磁致動器的齒槽轉矩。這些方法取得了良好的效果,但未深入地分析如何消除更多的諧波齒槽扭矩,或應用于其他不同極槽配比數的電機上。

鑒于以上問題,本文提出了一種小型軸流式人工心臟用永磁同步電動機設計方案,分別對原先課題組采用的6槽4極電機與本文所采用的9槽6極電機進行磁極偏移仿真分析。首先研究了磁極偏移法對6槽4極電機齒槽轉矩的影響,通過這種方法建立了數值模型,確定了偏移角度,能有效消除各階次諧波的齒槽轉矩。其次,通過仿真分析了9槽6極電機模型,相對之前研制的 6槽 4極電機性能有所改善,齒槽轉矩有所減小,電磁轉矩增加,從一定程度上可抑制轉矩脈動,滿足人工心臟用驅動電機的特殊要求。最后,通過制作樣機,驗證了設計方案的合理性。

1 齒槽轉矩的數學模型及其削弱方法的數值分析

1.1 齒槽轉矩的產生及其削弱

齒槽轉矩是電樞繞組不通電時電樞齒和永磁體間的相互作用引起的轉矩,由電樞鐵心與永磁體間相互作用力的切向分量產生。當定轉子間存在相對運動時,永磁體極弧部分與電樞齒間的磁導率基本不變,而永磁體兩側面與對應的一兩個電樞齒之間一小段區域類磁導變化較大,磁場儲能發生變化,因而產生齒槽轉矩[13]。其表達式如下:

(1)

(2)

分析式(1)可知,通過改變磁極參數、改變電樞結構、電樞槽數和極數的合理組合等方法可以削弱齒槽轉矩。過大的齒槽轉矩會引起振動、噪聲并造成速度波動,因此降低齒槽轉矩是人工心臟泵應用中的一項關鍵技術。本文通過最簡3槽2極單元電機的原始模型,在先前研制的直徑32 mm的6槽4極電機的基礎上,采用槽極數目更多的9槽6極配比,研制了外徑18 mm更具微型化尺寸的心臟泵用電機,依據磁極偏移法削弱齒槽轉矩,減小電機的機械摩擦、噪聲等脈動情況,以此來提高心臟泵用電機的運行性能。

1.2 偏移分析

齒槽轉矩的周期數為槽數Q和極數2p的最小公倍數Nc,其周向分布的機械弧度為Cn=2π/Nc,此時每極磁鋼產生的齒槽轉矩不總是同相。永磁體可分成幾組,每組中的由各個永磁體產生的齒槽轉矩彼此互不同相,而各組的永磁體所產生的齒槽轉矩互為同相。假設電機的分組數為m,每組有γ個永磁體數,則m=2p/γ。每組的齒槽轉矩[14]:

(3)

式中:i為整數;α為轉子位置角。

各組的定子槽和磁極都有相同的相對位置,而每組中的各個磁極相對位置則互不相同。每組是一個重復單元,重復單元的個數為m。因此,電機總的齒槽轉矩為各組永磁體產生的齒槽轉矩之和:

(4)

采用磁極偏移方法可以消除階次為n(n=iγ,i為大于0的整數)的諧波。偏移角度的計算公式如下:

(5)

式中:kγ為互為相鄰的重復單元(重復組)的個數,使m/kγ為整數且2≤kγ≤m,用以抵消γ次諧波。式(4)可變為:

(6)

從式(6)可以看出,當θγ=Cγ/kγ=2π/(Nckγ)時,γ次諧波可被消除。同理,γ的倍數次諧波亦可消除。

本文選用課題組前期研制的6槽4極電機作為該方法的偏移對象,根據式(5),可以求出6槽4極電機的偏移角θ1=Cn/k=2π/(Nckγ)=15°。同理,后續使用9槽6極電機進行磁極偏移時,可計算出9槽6極電機的偏移角θ2=6.67°。

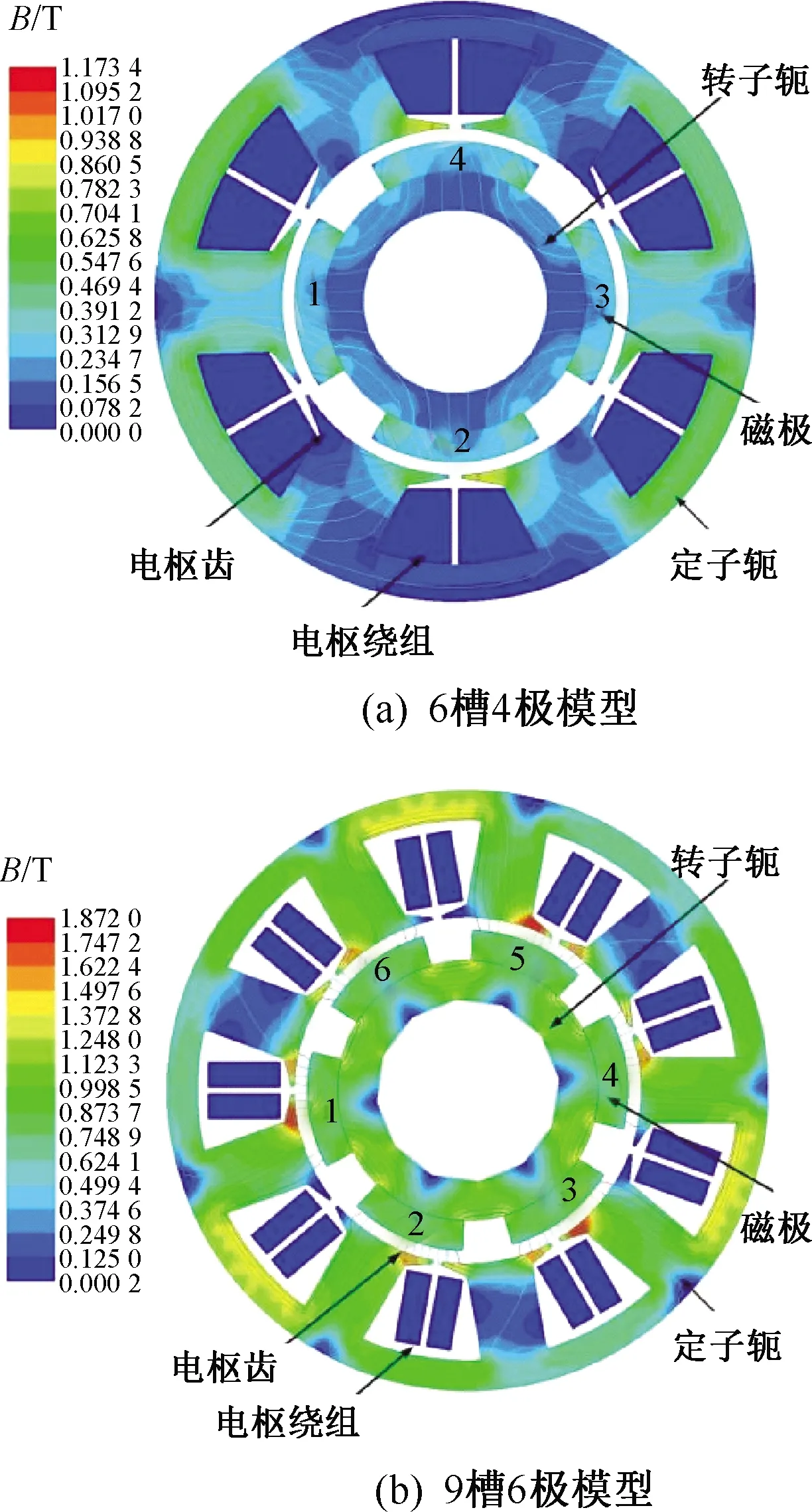

2 有限元數值方法

基于課題組前期研制的6槽4極永磁電機齒槽轉矩峰值偏大、電磁轉矩波動明顯、感應電動勢正弦度差等電磁性能上的缺陷與不足,選用了單元電機槽極數相同的9槽6極電機作為對照組,進一步研究并優化該電機的電磁性能。本文采用ANSYS Maxwell低頻電磁場有限元軟件對樣機進行數值計算。表1為兩種電機的具體參數。通過建立外徑為18 mm的6槽4極和9槽6極永磁同步電機仿真模型,對電機模型空載和負載瞬態場進行分析與計算。圖1為電機模型的電磁特性仿真圖。由圖1可知,兩種電機磁力線分布比較合理,磁力線形成一個閉合回路,漏磁較少,9槽6極永磁電機定子齒上磁力線分布更多,電樞反應更明顯;該電機的磁通密度分布更加均勻,磁通密度變化小,永磁體內磁通密度為1 T,定子軛部磁通密度平均值較大,最大值為1.2 T左右,低于所選用的硅鋼片材料B-H曲線的拐點 1.5 T,未達到飽和。

表1 兩種電機模型設計參數

圖1 電機電磁特性仿真

3 結果與分析

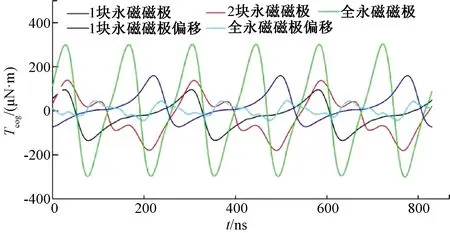

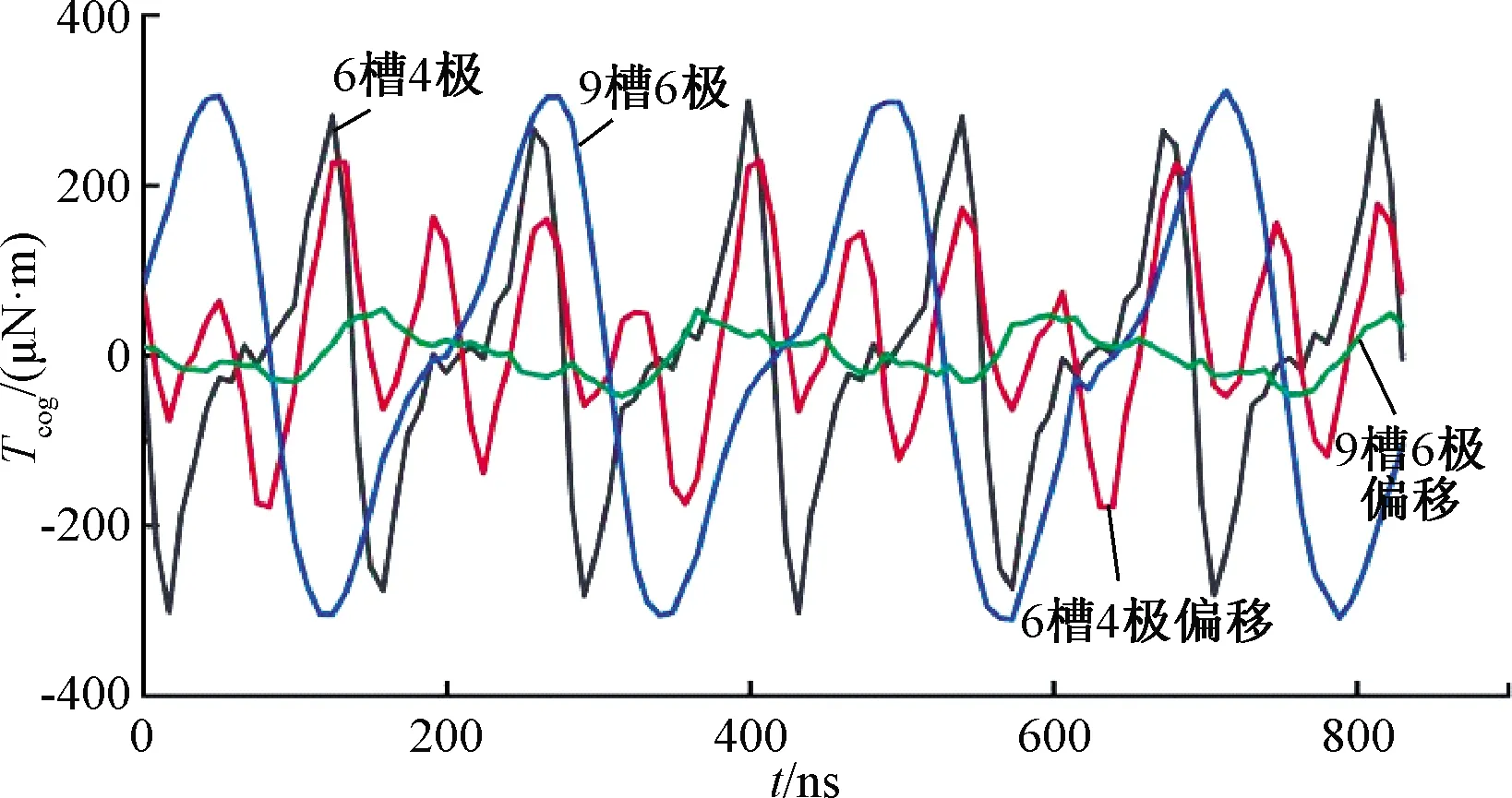

圖2為各模型的齒槽轉矩,包含1塊永磁磁極、2塊永磁磁極、全部永磁磁極及偏移1塊永磁磁極、全磁極偏移后的齒槽轉矩。顯然,未偏移前包含2塊永磁磁極的電機的齒槽轉矩峰值150 μN·m,是包含1塊永磁磁極齒槽轉矩峰值100 μN·m的1.5倍,包含6塊全永磁磁極的電機的齒槽轉矩峰值300 μN·m是包含單塊永磁磁極的6倍;而偏移1塊永磁磁極齒槽轉矩峰值170 μN·m甚至比未偏移的1塊永磁磁極的峰值高70%,6塊偏移后全永磁磁極的齒槽轉矩峰值最小為50 μN·m。由仿真結果可得以下兩條結論:總齒槽轉矩為各個磁鋼的轉矩分布的和;齒槽轉矩的相位隨磁鋼角度的偏移而改變。由式(1)知,總齒槽轉矩是各階次的齒槽轉矩諧波和,因此單個磁鋼產生的齒槽轉矩也為系列階次的諧波和。根據上述結論,當采用合適的偏移角時,全磁極的齒槽轉矩和可以相互抵消并清除。通過這種方法,齒槽轉矩可以被極大地削弱。

圖2 各模型的齒槽轉矩分析

根據上文的有限元分析法,綜合比較了9槽6極和6槽4極兩種電機的磁鏈、磁密的分布情況,選用9槽6極電機作為磁極偏移優化對象的模型。

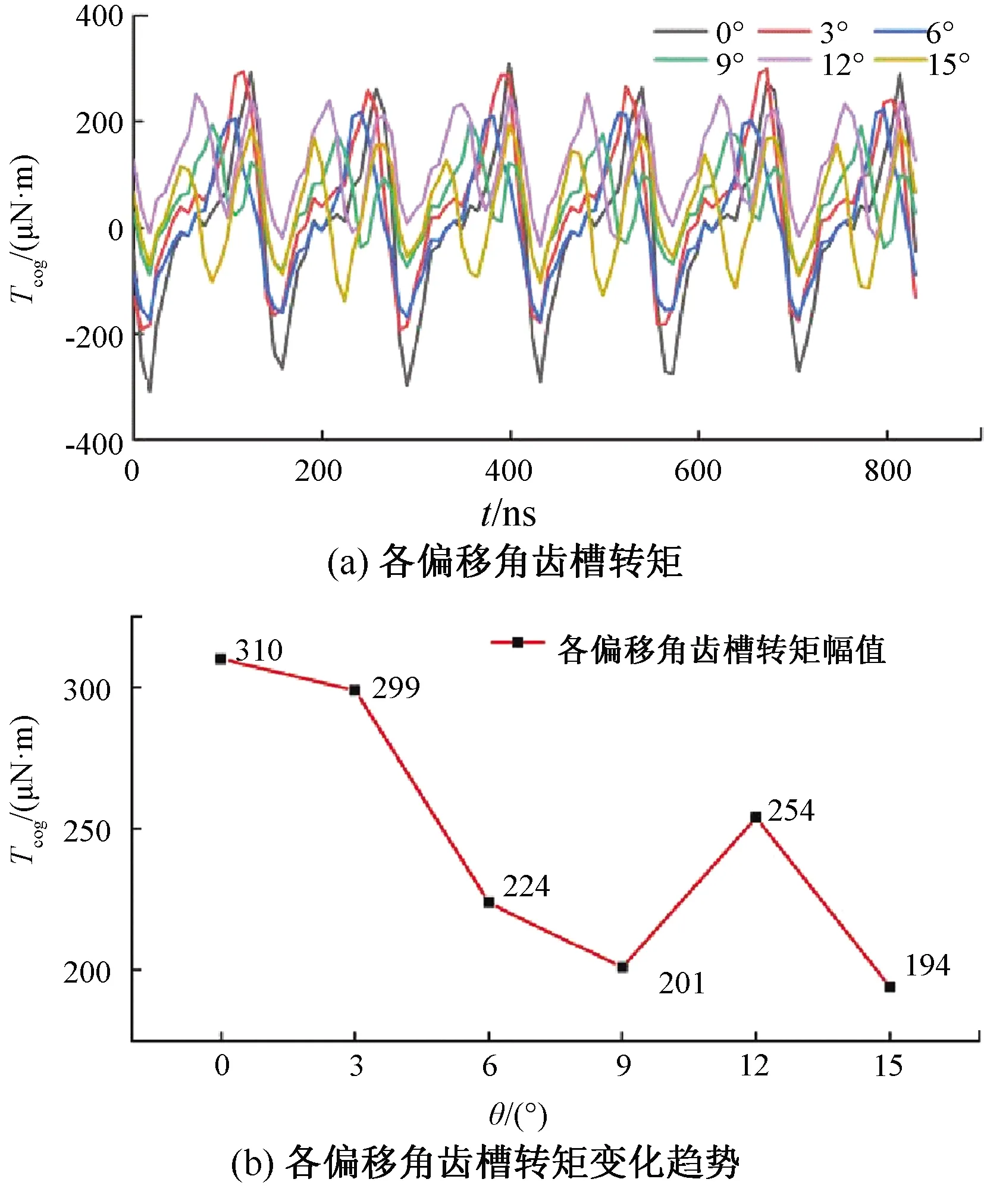

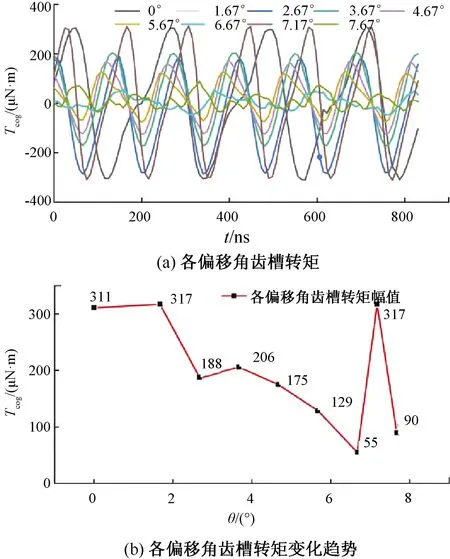

圖3與圖4分別顯示了6槽4極電機和9槽6極電機各偏移角度模型的齒槽轉矩的幅值及變化趨勢。根據上文算出的最優偏移角θ1=15°與θ2=6.67°,將分組的永磁體進行對對極的磁極偏移,在θ1和θ2周圍進行上下浮動取值,來尋找齒槽轉矩最小值。圖3(b)為6槽4極電機磁極偏移角度改變時齒槽轉矩的幅值變化曲線。從圖3(b)可以看出,偏移角度在15°時,齒槽轉矩幅值最小。圖4(b)為9槽6極電機磁極偏移角度改變時齒槽轉矩的幅值變化曲線。從圖4(b)可以看出,偏移角度在6.67°時,齒槽轉矩幅值最小。齒槽轉矩幅值最小函數的極值點與上文磁極偏移理論分析所求得的最佳偏移角相一致。

圖3 6槽4極模型各偏移角的齒槽轉矩和齒槽轉矩峰值的變化趨勢

圖4 9槽6極模型變偏移角的齒槽轉矩和齒槽轉矩峰值的變化趨勢

采用最佳偏移角時,兩種初始電機和優化后電機的齒槽轉矩如圖5所示。6槽4極電機的齒槽轉矩的幅值約為300 μN·m,磁極偏移θ1角后的齒槽轉矩幅值約為230 μN·m,其幅值降低約23.3%;9槽6極的齒槽轉矩的幅值約為311 μN·m,磁極偏移θ2角后的齒槽轉矩幅值約為55 μN·m,其幅值降低約82.3%,齒槽轉矩明顯降低。通過圖5可以看出,磁極偏移后的9槽6極電機模型的齒槽轉矩比磁極偏移后的6槽4極電機齒槽轉矩值小,說明采用磁極偏移后的9槽6極電機能有效減小齒槽轉矩,有利于降低電機運行時的振動和噪聲,從而進一步提高了電機效率,有效降低了對血液造成的破壞[13]。

圖5 各模型的齒槽轉矩波形圖

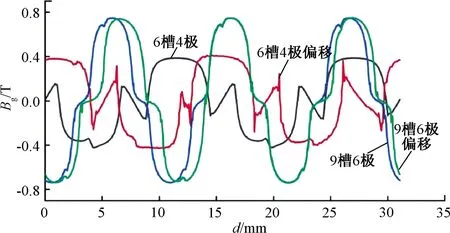

氣隙磁感應強度直接影響電機的電磁轉矩和反電動勢。圖6為4種電機模型的氣隙磁密分布圖,9槽6極電機模型的磁感應強度更接近正弦波,漏磁較小,變化平緩;偏移后的磁密前半周期波形滯后未偏移的前半周期波形一定周向距離,偏移前后的后半周期磁密波形重合;而6槽4極因為具有較高含量的磁密諧波,漏磁較多。仿真結果表明:9槽6極電機的磁密波形更接近于正弦波,磁極偏移后9槽6極電機模型能夠有效地提高氣隙磁密波形正弦化程度。由上文齒槽轉矩的高次傅里葉分解可知,電樞齒和永磁體之間產生的齒槽轉矩相對較小,電磁轉矩的紋波和脈動值減小,電機轉速穩定,振動和噪聲也隨之降低[15],更加適用于心臟泵的驅動。

圖6 4種電機模型的氣隙磁密對比圖

4 理論計算與仿真對比分析

4.1 理論計算

永磁電機在通以電流時,在磁場中受力會產生電磁轉矩T,電磁轉矩的計算公式如下[16]:

T=Blir

(7)

式中:B為導體切割到的磁通密度;l為導體在磁場中的長度;r為轉子半徑;i為導體上通過的電流。

當導體中的電流為1 A時,通過計算可以分別得到6槽4極電機的平均轉矩約為4.15 mN·m,9槽6極電機的平均轉矩約為4.59 mN·m,轉矩提升了約為10.6%。下面將通過仿真計算來進行驗證。

4.2 仿真計算

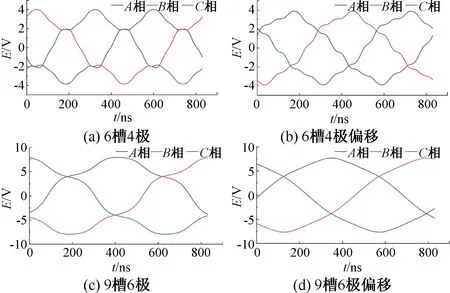

圖7為4種電機模型感應電動勢波形圖,兩種電機分別偏移不同角度后,感應電動勢的波形明顯趨于正弦化。兩種極槽配比電機的感應電動勢幅值在磁極偏移前后基本保持不變,幅值分別約為4 V和8 V,后者的幅值明顯提高;9槽6極電機偏移后的感應電動勢波形因氣隙磁密波形前半周期一定程度偏移而抵消了感應出的反電動勢的諧波,減小了電樞反應換相時的突變,感應電動勢波形相較前3種模型的感應電動勢波形更為平滑,更接近于正弦波。

圖7 各模型的反電動勢波形圖

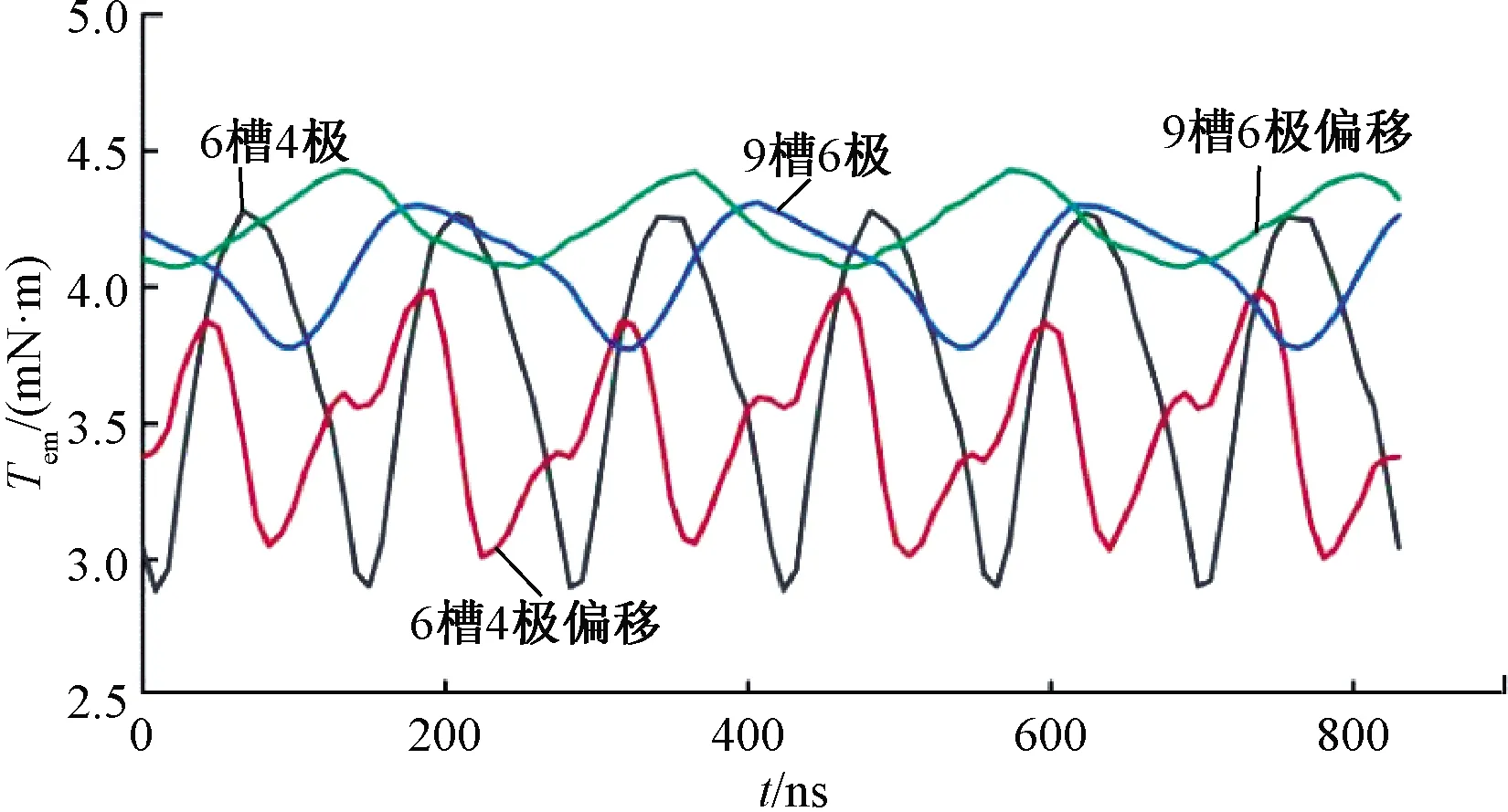

圖8為各模型電機添加激勵后的電磁轉矩的波形圖。6槽4極電機的轉矩平均值約3.71 mN·m,未偏移前9槽6極電機約4.07 mN·m,理論計算與仿真計算的電機平均轉矩如表2所示。

圖8 各模型的電磁轉矩波形圖

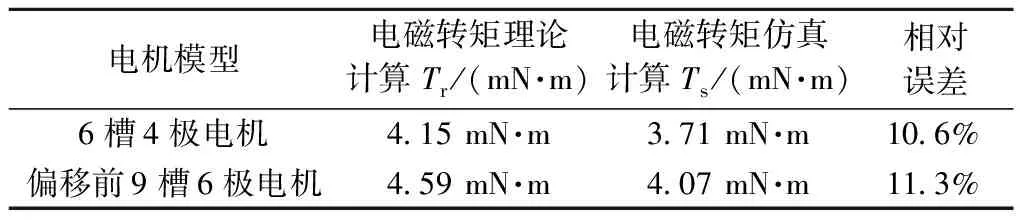

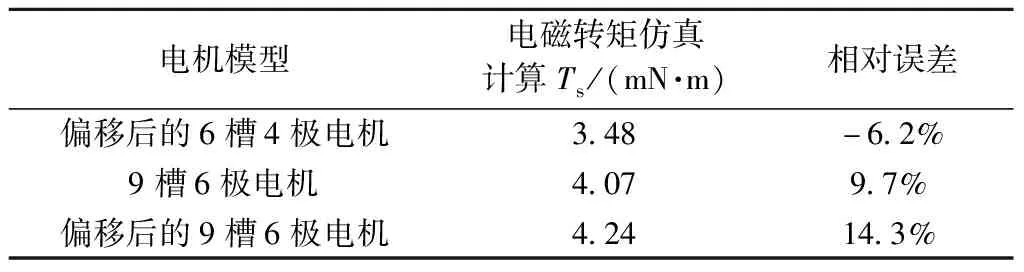

表2 兩種電機的電磁轉矩

從表2中可以看出,兩種電機平均電磁轉矩的偏差分別是10.6%和11.3%,這是由于理論計算與仿真時計算有些條件進行了簡化。

表3為9槽6極電機與6槽4極電機的平均電磁轉矩對比。

表3 9槽6極電機與6槽4極電機電磁轉矩對比

從表3中可以看出,磁極偏移后的6槽4極電機的平均轉矩比6槽4極電機平均轉矩降低了約6.2%;偏移后的9槽6極電機的轉矩均值約為4.24 mN·m,其值比6槽4極模型增大了約14.3%;同時從圖8中可以看出,6槽4極電機的轉矩脈動約為37.5%,磁極偏移后6槽4極電機的轉矩脈動約為28.4%;9槽6極電機轉矩脈動值約13.3%,磁極偏移后9槽6極電機的轉矩脈動最小,約為8.5%。經過分析計算可以得出,偏移后的9槽6極電機電磁轉矩增加更加明顯,有著更低的轉矩脈動,功率密度顯著提升,此時輸出轉矩較為平緩,電機運行較為穩定,電磁性能最優。

5 樣機實驗驗證

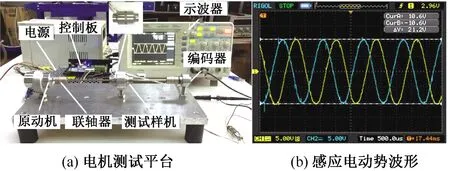

基于前文的設計方案制造出樣機,搭建了電機性能測試平臺,通過樣機空載感應電動勢測試,驗證電機的感應電動勢是否達標。

圖9(a)為電機性能測試平臺,該平臺由電源、控制板、原動機、聯軸器、被測電機、示波器和編碼器組成,測試時通過控制控制板調節原動機轉速,被測電機與原動機通過聯軸器相連接,觀測編碼器轉速值,當達到約15 000 r/min時,可以得到如圖9(b)所示的感應電動勢波形,從圖9(b)中可以看出,感應電動勢的幅值為10.6 V,仿真得到9槽6極電機的感應電動勢幅值約為8 V,由于在電機仿真時對電機模型進行了簡化處理,并且在制作樣機時存在一些誤差因素,故兩者的感應電動勢幅值有所偏差。

圖9 電機感應電動勢測試平臺

6 結 語

本文在原有6槽4極電機樣機的基礎上,提出了基于9槽6極結構的心臟泵樣機,以滿足心臟泵微型化的設計要求,同時采用磁極偏移法削弱電機的齒槽轉矩。理論和數值分析表明,與6槽 4極電機相比,磁極偏移后的9槽6極永磁電機性能上有較明顯的改善,反電動勢波形趨近為正弦波,該數值結果與電機測試平臺測得的電機感應電動勢的幅值相近。磁極偏移后的9槽6極電機平均輸出轉矩比原來增大約14.3%,轉矩脈動約為8.5%。可見,基于磁極偏移的優化方法,可有效降低電機運行時的振動和噪聲,有利于植入型人工心臟泵的穩定運行。