改性巖粉對煤塵爆炸惰化效果實驗研究

常小軍

(晉能控股煤業集團同發東周窯煤業有限公司,山西 大同 037037)

在未來一段時間內,煤炭仍將是我國的主體能源,其在一次能源結構中仍將占據主導地位。然而,隨著煤礦生產自動化、集約化程度的不斷提高,井下粉塵產生量不斷增加,防止礦井煤塵爆炸十分重要[1-2]。微米級別粉塵極易懸浮在獨頭巷道、掘進頭等半封閉、活封閉空間內部,形成高濃度粉塵云,當遇到足夠能量的高溫熱源后,粉塵云即會燃燒,從而進一步向爆轟轉變,引起礦井煤塵爆炸。1942年4月26日,我國本溪湖煤礦發生煤塵、瓦斯爆炸,死亡1549 人[3]。1968年4月4日,新汶礦務局潘西煤礦二號井發生特大煤塵爆炸事故,造成115 人死亡,108 人受傷[4]。2005年11月27日,龍煤礦業集團有限責任公司七臺河分公司東風煤礦發生特別重大煤塵爆炸事故,造成171 人死亡,48 人受傷[5]。2005年12月7日,恒源實業有限公司發生特別重大瓦斯煤塵爆炸事故,造成108人死亡,29 人受傷[6]。目前,隨著煤礦開采技術水平的提升及安全監管意識的增強,煤塵爆炸事故正在逐年減少,但由于煤塵爆炸具有破壞性大、突發性強的特點,仍需引起企業的高度重視。

石灰石等巖石粉塵既可以作為熱抑制劑,也可以作為吸熱劑,巖粉的分散性對減緩煤塵爆炸起著極其重要的作用[7]。但因煤礦井下惡劣的環境條件容易引起巖屑結塊,減小了巖粉的分散特性。巖石粉塵結塊主要原因是水的吸附導致在顆粒與顆粒接觸點形成液體橋,從而形成可溶性粉末成分的飽和溶液[8]。因此,防止粉末結塊的關鍵是將水從固體表面排斥,從而防止液體和固體橋梁的形成。應用化學添加劑對巖石粉塵顆粒的表面性質進行改性,可以提高巖石粉塵的分散性,從而對煤塵爆炸起到更好的惰化作用。

為了探究經表面處理后的巖石粉塵對煤塵爆炸惰化效果,選用常規濕潤巖塵與表面改性處理后巖粉作為對照實驗,通過測試不同煤塵濃度下爆炸的峰值壓力與壓力比,評判不同類型的巖粉對煤塵爆炸惰化效果的影響,

1 實驗材料

選用石灰石粉塵作為實驗用巖石粉塵,并對其進行樣品表征測試,以獲得更詳細的樣品信息。

1.1 礦物組成分析

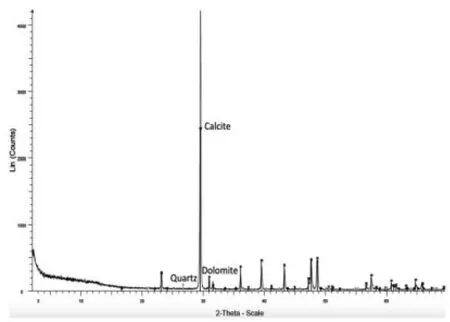

XRD是一種常用來識別材料晶體結構的工具,因晶體原子會導致入射的X射線束在不同方向上衍射,并可以通過衍射角度和強度數值得出晶體的原子和分子結構。通過XRD分析確認了實驗用樣品的純晶體結構,見圖1。x軸和y軸分別對應衍射光束的角度和強度。由實驗用樣品XRD衍射圖譜可得知,其主要成分為方解石,白云石和石英含量相對較少。

圖1 實驗樣品XRD 光譜

1.2 元素組成分析

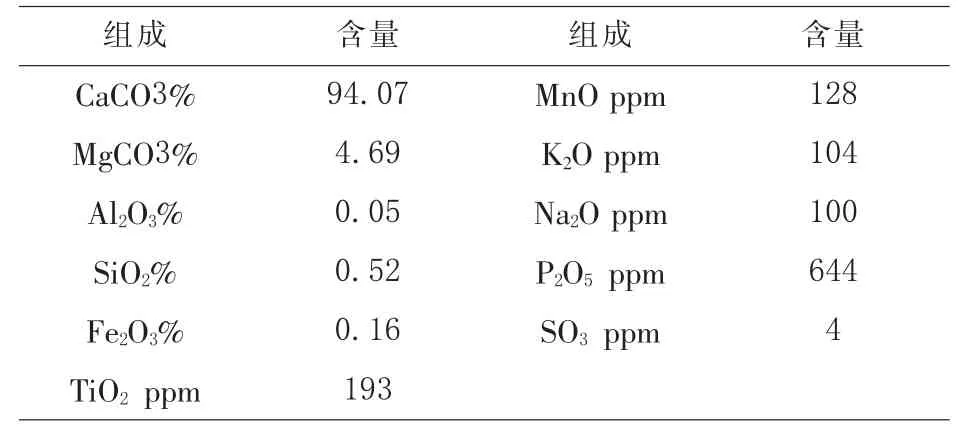

XRF是常見的元素組成分析方法,通過高能X射線轟擊材料后發出的特征X射線來測量元素含量。XRF分析從定量的角度顯示了實驗用樣品顆粒的元素組成,其碳酸鈣占材料的94%以上,其次是碳酸鎂占4.7%,二氧化硅占不到1%,還存在一些微量成分,具體元素組成見表1。

表1 實驗樣品XRF 分析結果

1.3 粒徑分析

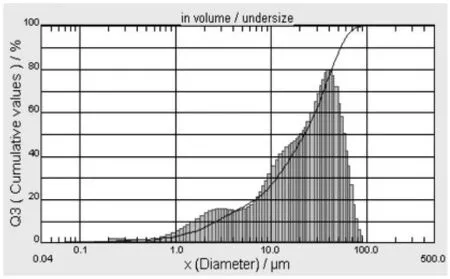

本文中所使用巖石粉塵顆粒的粒徑分析見圖2,平均顆粒直徑為25 μm,其中90%的粒徑小于53 μm。

圖2 實驗樣品粒徑分布

2 實驗方法

按照實驗要求,采集同發東周窯礦井下工作面純煤粉作為測試樣品,首先測試了煤塵爆炸峰值壓力與煤塵濃度的關系,確定了煤塵爆炸允許濃度下限,為隨后的巖塵惰化實驗確定煤塵用量;其次,實驗選用油酸和油酸鈉作為改性劑,對實驗用巖石粉塵進行表面改性處理,以增強巖石粉塵的疏水性,并改善其分散性,從而對煤塵爆炸實現更好的惰化效果;最后,選用常規濕潤巖石粉塵與經表面改性處理后的巖石粉塵進行煤塵爆炸惰化實驗,觀測火焰傳播事件的發生概率,探究經表面改性處理后的巖石粉塵對煤塵爆炸惰化效果的影響。

2.1 煤塵爆炸

使用純煤粉進行爆炸測試,生成煤粉的爆炸性曲線。根據爆炸室內的煤塵濃度重復進行實驗測試,以確定爆炸臨界煤塵濃度,超過該臨界濃度,其爆炸的可能性和強度會大大增加;小于臨界濃度,則會發生爆燃而不是爆炸。

結合東周窯洞煤礦的煤塵性質以及其余礦井實際所發生的煤塵爆炸情況,本文使用爆炸測試數據來衡量巖塵的惰化滅火特性。壓力比(PR)是峰值爆炸壓力與大氣壓力的比率,一般情況下等于或大于2 的值表示出現火焰明顯傳播或爆炸現象。

為確定不同煤塵濃度下峰值爆炸壓力,本文共測試了8 個煤塵濃度,每個濃度重復了3 次,力求最大程度地減少實驗誤差。因此,對煤塵爆炸試驗進行了24 次,濃度從200~1 400 g/m3不等,區間增量為200 g/m3。

2.2 巖粉惰化實驗

分別選用常規濕潤巖粉和表面改性后巖粉作為粉塵惰化實驗的實驗樣品,以不同煤塵濃度作為實驗變量,對巖粉進行惰化實驗。首先,將巖石粉塵放在托盤上,然后加入煤粉塵覆蓋于巖塵上部,形成巖塵(底層)- 粉塵(頂層)雙層混合結構。將該托盤與5 kJ Sobbe點火器一起放置在腔室附近,并將真空度拉至約13.8 kPa(2 psi)。將濃度為79%的氮氣和21%的氧氣的可呼吸空氣注入室內,以分散混合粉塵,從而更好的模擬現實情況下礦山粉塵的懸浮狀態。為確保注入氣體的流暢性,此處使用了一個壓力容器,該壓力容器的氣壓約為965 kPa(140 psi)。達到大氣壓(101.325 kPa)時,點火器借助內置軟件點火,引爆混合物,爆炸裝置結構見圖3。由爆炸壓力峰值與壓力的比值來衡量巖粉的惰化效果。

對于常規濕潤巖粉,共進行了18 次惰化試驗,其中12 次測試在低煤塵濃度下進行,6 次測試在高煤塵濃度下進行。對于表面改性后巖粉,共進行了28 次惰化試驗,在高、低煤塵濃度下分別進行14 次。

3 實驗結果與討論

3.1 煤塵爆炸測試

圖4 表示了峰值爆炸壓力作為煤粉濃度函數的測試結果。一般情況下認為特征參數PR≥2 時,即為發生了有效爆炸。從圖3 中可以清晰的看出,要使爆炸有效發生,即特征參數PR≥2,需要使煤粉濃度大于400 g/m3。根據煤塵最小爆炸濃度與爆炸室容積(38L),可計算出大約需要15.3 g的煤粉來達到400 g/m3的煤塵最小爆炸濃度。為了保障爆炸的有效性,本實驗對煤粉質量實行向上取整操作,即為3.2 和3.3 章節的巖粉惰化實驗選用16 g煤粉的用量,相當于爆炸室存在425 g/m3的煤塵濃度。為了更好的模擬礦井災變時期惡劣的實際情況,進一步增加火焰傳播及爆炸的可能性,設計一對照組。對照組選用32 g煤粉,相當于850 g/m3的煤塵濃度,用來增強煤塵爆炸現象出現的幾率。

圖4 煤粉爆炸實驗結果

3.2 常規濕潤巖粉惰化試驗

對于常規濕潤巖粉,共進行了18 次惰化試驗,其中12 次測試的煤塵濃度為425 g/m3,其余6 次測試的煤塵濃度為850 g/m3。兩種煤塵濃度導致常規濕潤巖塵惰化試驗結果存在顯著差異,結果見圖5。

圖5 常規濕潤巖粉惰化試驗結果

從試驗結果可以清楚地看出,在低煤塵濃度下,12 次試驗中有一次未能阻止煤塵火焰傳播,相應的峰值壓力為2.92 bar,其峰值爆炸壓力是大氣壓的兩倍以上,可以認為發生了爆炸。對于高煤塵濃度,惰化效果則相對較差,6 次測試中有5 次未能阻止火焰傳播。其常規濕潤巖粉未能成功惰化的5 次試驗中,所產生的峰值壓力從3.6 bar到5.8 bar不等,相應的壓力比都顯著大于2,在最壞的情況下,峰值壓力為5.5 bar。

3.3 表面改性后巖粉惰化實驗

對于表面改性后巖粉,共進行了28 次惰化試驗,其中14 次測試的煤塵濃度為425 g/m3,其余14 次測試的煤塵濃度為850 g/m3。表面改性后的巖粉惰化實驗在兩種不同煤塵濃度測試條件下均取得了較好的實驗效果,結果見圖6。

圖6 表面改性后巖粉惰化試驗結果

從試驗結果可以清楚地看出,在低煤塵濃度下,14 次惰化試驗中均成功減緩了煤塵火焰傳播,相應的峰值壓力、壓力比也都小于閾值,可以認為在低煤塵濃度下,表面改性后巖粉表現出了較好的惰化效果。對于高煤塵濃度,14 次惰化試驗中有2 次未能成功熄滅火焰前鋒。但從圖5 可以看出,2個未能成功惰化的數據點遠離大多數數據點,而其余的數據點則聚集在閾值以下,在概率學上可以將這2 個數據點視為無效數據點,這表明表面改性后巖粉在高濃度煤塵濃度下仍表現出了較好的惰化效果。

4 結論

通過在不同煤塵濃度下進行常規濕潤巖粉和表面改性后巖粉惰化實驗,測試爆炸壓力峰值與壓力比,探究表面改性后巖粉對煤塵爆炸惰化效果的影響,得出如下結論:

1)對于常規濕潤巖粉,兩種煤塵濃度下惰化試驗結果存在顯著差異。低煤塵濃度下常規濕潤巖粉展現出了良好的惰化性能,而在高煤塵濃度下,常規濕潤巖粉的惰化性能較差。

2)對于表面改性后巖粉,兩種煤塵濃度下惰化試驗均取得了較好效果,成功減緩了火焰傳播。

3)在高濃度煤塵條件下進行常規濕潤巖粉惰化測試時,6 次試驗中有5 次(83.3%)出現了爆炸事件。而在高濃度煤塵條件下進行表面改性后巖粉惰化測試時,只有2 次(14.3%)發生了爆炸事件。因此,采用表面改性后巖粉后,高濃度煤塵發生爆炸的可能性降低了82.8%。