淺壁煤層注水防片幫技術實踐

薛霄飛

(華陽新材料科技集團開元煤炭有限責任公司,山西 晉中 045400)

隨著煤層開采深度的增加,中厚煤層及厚煤層的開采在井工開采礦井中所占的比重逐年提高。在煤質酥軟的情況下,工作面煤壁大面積片幫、冒頂事故的發生不僅會嚴重制約生產活動的正常開展,而且還為現場的安全生產埋下隱患。眾多學者[1-5]對煤壁片幫的機理進行了深入研究,并從優化支架結構、改進回采工藝等方面提出了許多針對性較強的措施。本文將以開元公司9714 工作面為工程背景,對淺壁注水工藝條件下煤體的力學特性、片幫控制效果進行分析。

1 機理分析

工作面開挖后會破壞巖體的原巖應力分布狀態,引起應力的重新分布,形成應力降低區、應力升高區、原巖應力區三個特征明顯的應力帶,應力降低區的范圍一般位于煤壁前方5~7 m范圍內,該區域的巖石由于前期受超前支承壓力的影響會產生大量的新生裂隙,這為注水工藝的實施創造了有利空間條件。若在工作面回采前將低壓水通過水泵注入到待開挖的煤體內,水流會在該區域內沿著采動裂隙自由擴散,對周圍煤體產生良好的浸潤作用,當裂隙內外的煤體含水量達到飽和狀態后,會在煤體周圍會形成大量的水分子團,水分子團之間具有較強的黏結力和吸附力,這就使得整個應力降低區內煤體由原先的松散態變為了抗剪強度較高的黏結層。黏結層形成后可使煤壁隨著采煤機的截割逐層垮落,從而有效防止大面積片幫及冒頂等事故的發生。

2 注水煤層力學特性分析

為研究不同含水率對煤層力學特性的影響,擬定對工作面原煤進行鉆孔取樣分析。但因該工作面煤體強度較低,完整取芯難度較大,故先將松散煤體取樣、烘干、按一定比例加水攪拌,然后進行二次壓縮,制作成試驗所需的標準件。雖然壓縮成型的試件與原煤取芯件在力學性能上存在一定的差異,但是卻可以定性反映不同含水率工況對煤體受載特性的影響。

按照GB482-1995 規范的要求,先將松散煤體破碎成粒徑約3 mm的微小顆粒,將其放入到恒溫烘干箱,以110℃的溫度烘烤3 h,接著將烘干后的煤體碾磨成100 目的細煤粉,最后按照不同含水率(2%、4%、6%、8%、10%、12%)的配比要求制作成試驗標準件。

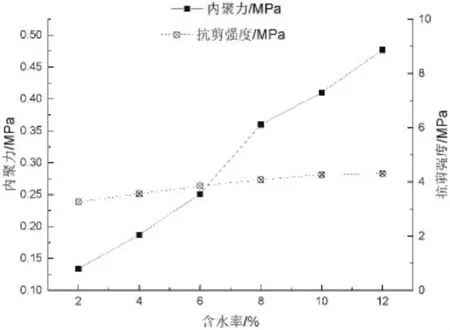

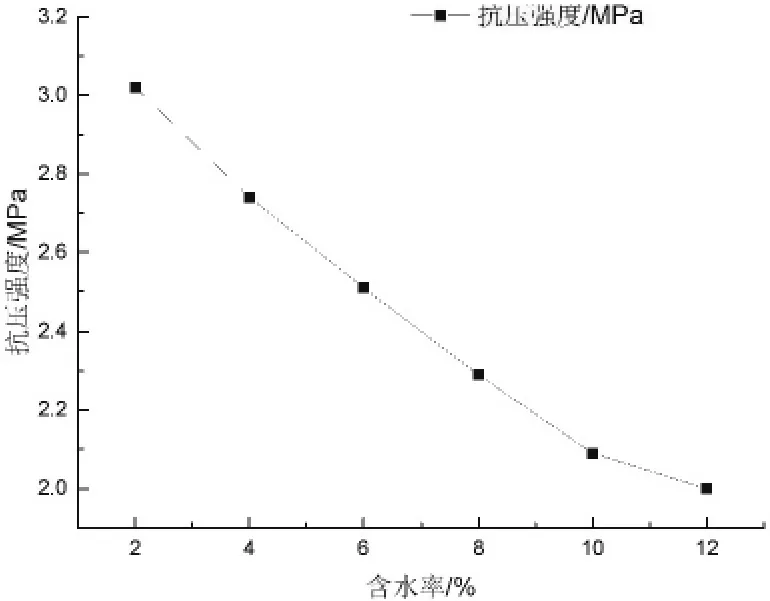

由圖1 可知在本次參與試驗的6 組試件中,內聚力隨著含水率的增加而逐漸遞增。在2%~12%區間內煤體抗剪強度隨著含水率的增高而逐漸增加,12%含水率試件煤體的抗剪強度是2%含水率工況下試件的1.3 倍。這說明煤層注水后可以有效提高煤體的抗剪強度,從而有效防止因剪切破壞導致的煤壁滑移及片幫等情況的發生。煤體的抗壓強度隨著含水率的增加逐漸遞減,從2%含水率試件到12%含水率試件,抗壓強度減少了1.002 MPa,見圖2。

圖1 不同含水率對煤體抗剪強度/內聚力影響

圖2 不同含水率對煤體抗壓強度影響

3 現場工業試驗研究

9714 工作面煤層平均厚度3.36 m,傾角2°~6°,采用走向長壁回采工藝,偽頂為砂質泥巖,平均厚度0.5 m,直接頂為砂質泥巖,平均厚度11.7 m,底板主要為厚度4.5 m的細砂巖。工作面煤壁酥軟,煤體堅固系數為0.35,原煤平均含水率為1.92%。

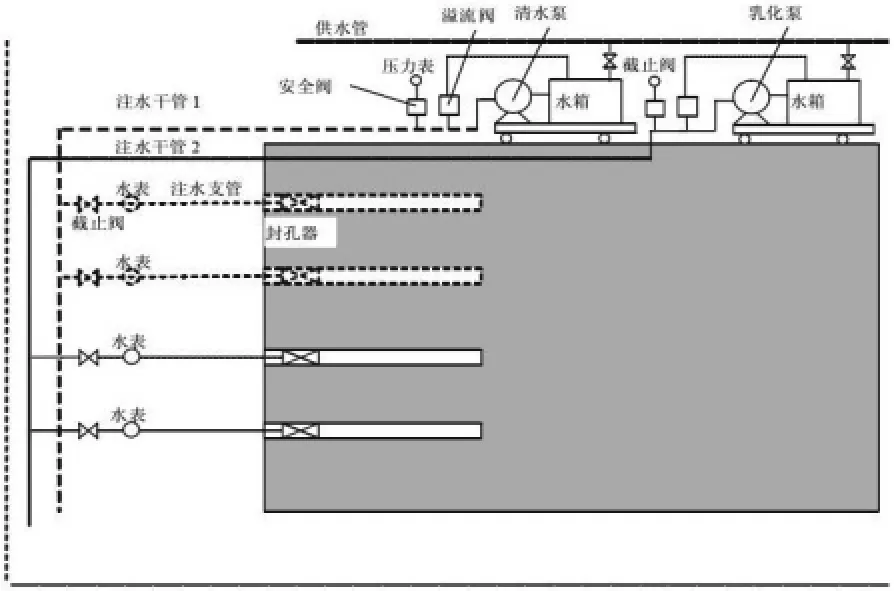

工作面淺壁注水鉆孔采用單排布置,開孔位置距巷道底板1.5 m,按照為2°~3°仰角施工,孔深5 m,直徑為45 mm。封孔采用專用的“兩堵一通”橡膠封孔器,該型封孔器的設計長度為1.2 m,通過向封孔器上的預留管路注射高壓水,橡膠段直徑變大,可以有效保證注水孔對水壓的要求。

合理的注水壓力既要保證煤體不會因水壓過大而發生片幫、泄孔,同時又要保證在規定時間內,鉆孔注水對周圍煤體產生較好的浸潤作用。結合工作面的現場條件及相關試驗數據確定本次注水壓力為3~5 MPa。每個鉆孔的注水量以煤壁出現“掛汗”時視為合格,通過參照相關公式[6]計算,本次設計鉆孔的注水量約為5.2 m3,單孔最長注水時間控制在3 h以內。

圖3 淺壁煤層注水現場設備布置

4 注水效果評價

在煤層注水前,由于煤質較軟,在機組割煤過后尚未移架前,經常發生大面積的片幫事故。同時支架頂梁至煤壁之間頂板也會發生冒落,給工作面的安全生產帶來了較大的隱患。淺壁注水工藝實施后,給工作面拉架作業爭取了寶貴的時間,煤壁片幫事故降低了將近80%,最大片幫深度也由過去的2.5 m降低為1 m,片幫影響范圍為也由過去的15~20 m,普遍壓縮到5~8 m,生產班工時利用率提高了15%,單月原煤產量最大增幅達0.03 Mt。

5 結論

1)煤層淺壁注水工藝能夠將酥軟煤壁由原先的松散態改造成抗剪強度較高的黏結層。

2)當煤體含水率在2%~12%區間內時,內聚力和抗剪強度兩項力學性能指標隨著含水率的增加而逐漸遞增,煤體抗壓強度則與含水率呈反比關系。

3)煤層淺壁注水工藝實施后,工作面最大片幫深度由過去的2.5 m減少到了1 m,片幫次數降低了80%。