氣化爐堵渣問題及解決

陳倩倩,何曉方,孫東柏,傅 超

(萬華化學(寧波)有限公司, 浙江寧波 315812)

1 背景介紹

1.1 煤氣化工藝反應流程

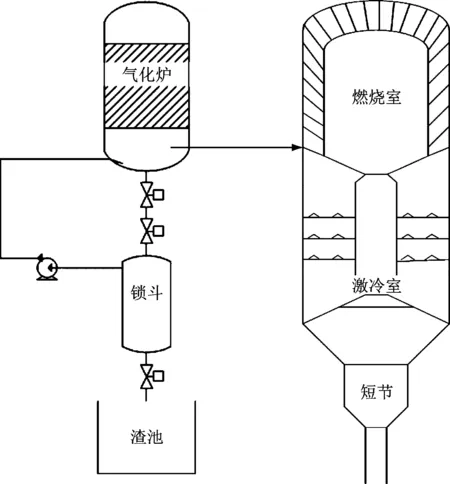

氣化工序大煤漿槽(V0701)內的煤漿質量分數為58%~65%,經過2臺高壓煤漿泵(P0701)后與林德高壓氧氣一起進入工藝燒嘴,噴射進入氣化爐(F0701)(操作壓力為5.8~6.5 MPa,溫度為1 100~1 300 ℃),發生部分氧化反應,生成以CO(體積分數為43%~51%)、H2(體積分數為30%~40%)、CO2(體積分數為12%~20%)為主要成分的粗合成氣。粗合成氣與熔融狀態的渣通過燃燒室下部的渣口和激冷環后進入下降管,之后進入激冷室。合成氣經激冷水冷卻后,通過激冷室上部的出口管進入旋風分離器(Y0701)和水洗塔(T0701)中進行后續處理,灰渣經過冷卻后凝固為固態,再通過靜態破渣器破碎后進入鎖斗(V0707),再定期排入渣池(V0709)。排渣流程及氣化爐結構示意簡圖見圖1。

圖1 排渣流程及氣化爐結構示意簡圖

1.2 氣化爐堵渣異常

案例1:2018年11月29日中班,F0701A使用神華511(1127批次)煤時出現堵渣現象,經反復處理后,12月2日白班F0701A持續堵渣,影響系統正常運行。工藝人員手動停車后,對其檢修。

案例2:2019年2月3日,F0701B使用神華511(0103批次)煤時出現堵渣現象。工藝人員使用高壓灰水多次反沖后無效,進行氣化爐切氣降壓處理,氣化爐壓力降至2.0 MPa后,仍無法疏通排渣路線,工藝人員手動停車。

案例3:2020年1月1日,F0701C使用神華515(1027批次)煤時出現堵渣現象。工藝人員現場堵渣處理后,避免停車。

案例4:2020年2月9日,F0701C使用神華515(0108批次)煤時出現堵渣現象。工藝人員及時聯系碼頭將原煤更換為神華515(1020批次),3 h后氣化爐堵渣情況出現好轉,避免停車。

1.3 氣化爐堵渣現象與判斷

經過理論分析與氣化爐內實際觀察,發現堵渣大多數發生在氣化爐渣口處,一旦堵渣,相關參數就會變化。

1.3.1 CO體積分數升高

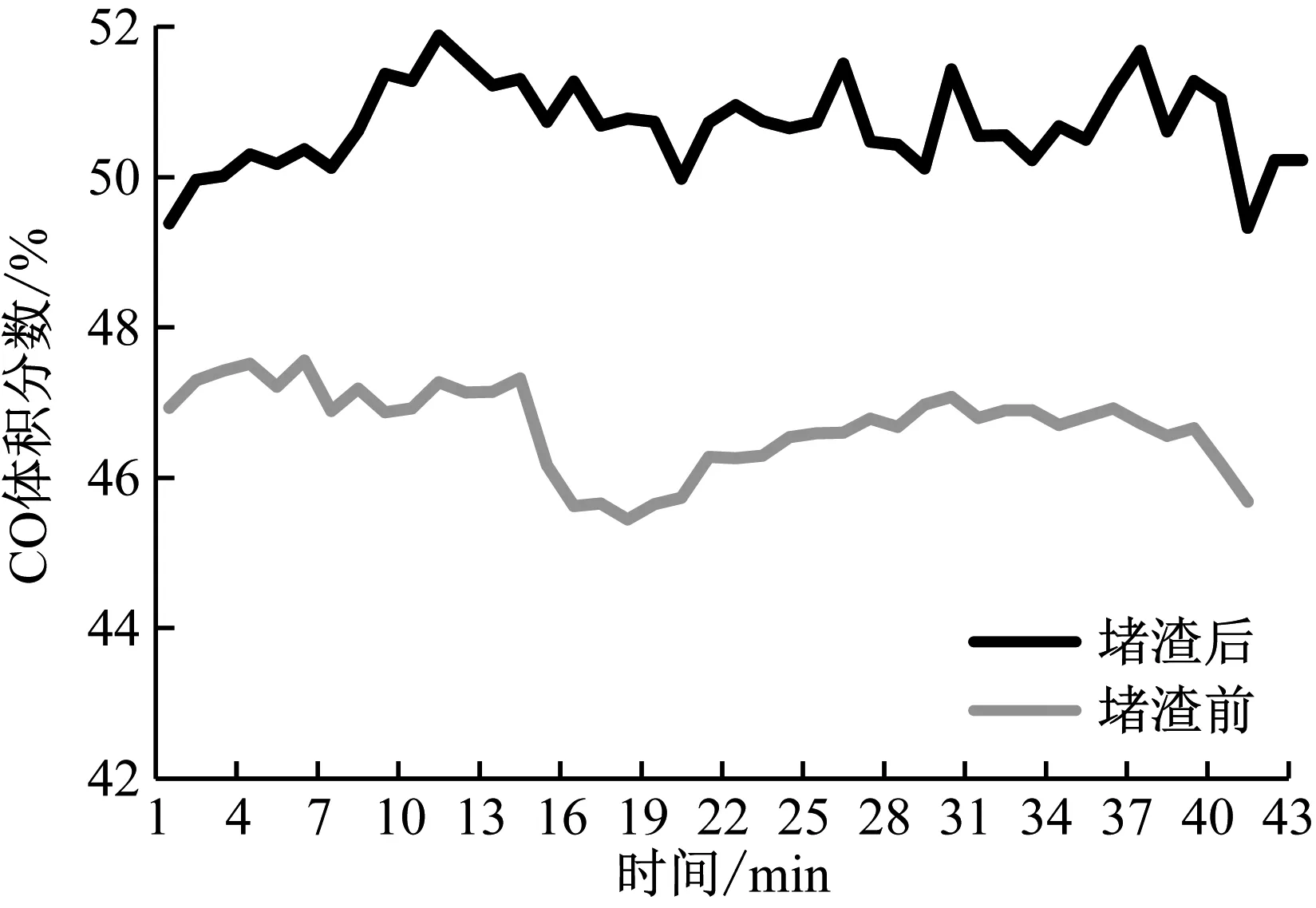

堵渣前后工藝氣中CO體積分數變化見圖2。

圖2 堵渣前后工藝氣中CO體積分數變化情況

由圖2可知:氣化爐正常運行時,合成氣中CO體積分數為45%~48.5%;堵渣時,CO體積分數為49%~53%。

氣化爐穩定運行時,工藝氣各成分含量基本恒定不變。堵渣后,渣口流通面積減小,導致反應物在燃燒室停留時間增加,更多的CO2參加副反應轉化為CO。由在線觀察分析可知:CO2體積分數降低,CO體積分數升高且速率較快。合成氣中CO體積分數顯著升高是判斷是否出現堵渣的重要參考依據[1]。

1.3.2 氣化爐渣口壓差波動

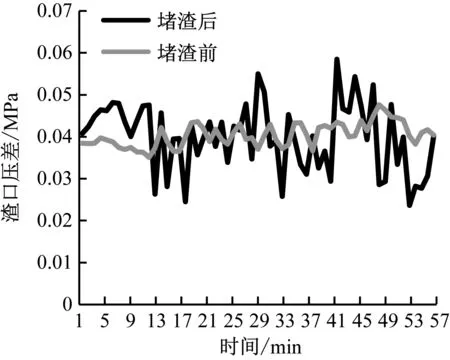

堵渣前后渣口壓差(PDI-0706)變化趨勢見圖3。

圖3 堵渣前后渣口壓差變化趨勢

由圖3可知:由于堵渣初期渣口未完全堵死,PDI-0706會出現不明顯波動,是體現氣化爐燃燒室與激冷室之間是否通暢的指標。

1.3.3 鎖斗運行異常

當出現CO體積分數升高及PDI-0706波動時,工藝人員會通過提高氧煤比來升高爐溫,進而使渣口的灰渣熔化排出。但在熔渣過程中,有可能出現大塊灰渣掉落,造成鎖斗堵塞。此時鎖斗運行參數會出現異常。

(1) 鎖斗壓差(PDI-0709)下降,P0703出口流量(FI-0713)降低。灰渣堵塞在V0707中會導致循環水流動不暢,表現為FI-0713下降以及PDI-0709降低,最低時為-0.2 MPa。嚴重時會導致鎖斗閥門(KV0709)聯鎖關閉,鎖斗循環無法建立。

(2) 排渣時V0707溫度變化不明顯,撈渣機(L0701)電流波動幅度下降。氣化爐正常排渣時,V0707上層溫度(TI-0711)會顯著上升;氣化爐處于集渣狀態時,鎖斗中的灰渣逐漸下沉,使V0707下層溫度(TI-0712)逐漸上升。發生堵渣時,由于氣化爐中的灰渣無法排入V0707中,導致TI-07111和TI-0712不會明顯上升。故可以通過TI-0712上升來判斷V0707是否出現堵渣。

氣化爐正常排渣過程中,V0707中的渣排至V0709后,L0701將固態的灰渣撈出。因氣化爐周期性排渣,所以L0701的電流也會出現周期性上漲。堵渣發生后,因灰渣堵在V0707中,無法全部進入V0709,故L0701的電流波動幅度會明顯下降。

(3) 氣化爐正常排渣時,進入V0709中的渣其粒度均勻,直徑在5 mm左右,表面光滑,灰量占總渣量的50%(體積分數)以上。

堵渣時,有少量拉絲現象,渣量適中或偏小,說明渣的流動性變差,渣口出現堵塞,呈不規則狀;拉絲較多甚至呈巖棉狀,無成型渣塊或渣粒,且數量偏多,說明渣口或下降管已堵塞且較嚴重;渣量較少,存在大塊且拉絲較多,說明在堵渣處理過程中有少量渣落下,處理效果不明顯。

1.4 堵渣后工藝處理措施

1.4.1 提溫熔渣處理

氣化爐出現堵渣后,工藝人員要緩慢提高氣化爐溫度進行熔渣處理,避免大塊灰渣突然落下,使堵渣情況惡化。具體操作為中控人員調節氧氣流量,增大氧煤比使爐膛溫度升高,觀察各項參數(如PDI-0706、工藝氣成分等)的變化。現場人員需要重點監測氣化爐爐壁溫度及拱頂溫度,防止超溫現象,在爐壁溫度接近設計高限時必須停車處理。中控提溫過程中,灰渣易堵塞在氣化爐與鎖斗管道鎖渣閥之間,要做好應對準備。

1.4.2 V0707手動狀態處理

(1) 增大KV0708/KV0709之間反沖洗水量。

中控人員關閉除KV0708/KV0709以外的所有鎖渣閥,現場人員確認KV0717前手閥全開后,中控人員打開KV0717及KV0708/KV0709之間的反沖洗水閥,用最大量向上反沖,一般持續10 min。沖洗后投用集渣,觀察沖洗效果。為保證達到最大沖洗水量,需要現場人員啟動備用泵(P0801)。同時中控人員需要將氣化爐液位計聯鎖摘除,避免沖洗過程中氣化爐液位計波動造成氣化爐異常停車。

(2) 間歇性鎖斗高壓反沖,提高F0701與V0707壓差。

中控人員將除KV0708以外所有鎖渣閥關閉;打開KV0717給鎖斗充壓,壓力至8 MPa以上后打開KV0709;待壓力降低后,關閉KV0709;重復上述操作10次以上后投用集渣,觀察處理效果。

若處理效果不佳,則打開KV0709,關閉KV0708,給V0707充壓后,打開KV0708,待壓力下降后,關閉KV0708。重復10次以上后投用集渣,觀察處理效果。

(3) 氣化爐降負荷,降壓后進行反沖。

以上操作無效時需要降低氣化爐負荷,進行氣化爐切氣降壓(至3.0~4.0 MPa)操作,目的是進一步提高氣化爐與V0707之間壓差,提高反沖洗效果。降壓操作時,氣化爐運行風險較高,中控人員應關注大煤漿泵出口壓力以及流量變化,及時調整氧煤比。同時,關注P0705入口溫度、入口流量及泵電流變化,防止低壓運行時激冷水泵運行異常。氣化爐長期未排渣,利用大量水進行反沖時,沖洗水有可能通過燃燒室氣相出口進入Y0701中,所以需要注意高壓閃蒸系統溫度和壓力。

1.5 氣化爐堵渣原因

1.5.1 氣化爐操作溫度

爐溫偏低導致灰渣流動性不好。根據灰渣的黏溫特性曲線可知:爐溫偏低時,灰渣的黏度較高、流動性較差[2],在爐壁及渣口處無法順利流下,產生堆積;當爐壁的灰渣積累到一定厚度時,在重力和流體沖刷的雙重作用下,大塊的灰渣會掉落,使渣口流通面積進一步減小。

因氣化爐負荷調整過快引起爐溫波動較大,以及新煤的灰渣黏溫特性曲線發生變化導致溫度控制出現偏差,均會對氣化爐排渣情況造成影響。

1.5.2 原煤因素

由于操作要求略高于灰熔點30~50 ℃,灰分高、灰熔點高時[3-4],溫度很難把握,而且灰渣含量較平時大。如溫度稍低,渣流動變慢,易在渣口聚集,影響排渣。

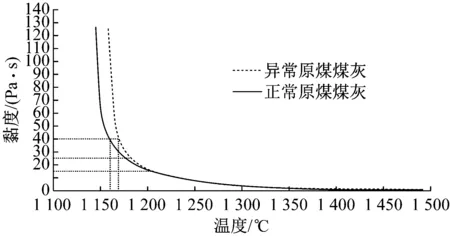

針對案例1,對異常原煤(1127批次)與正常原煤(1025批次)取樣并委外進行黏溫特性分析發現:1127批次煤的黏溫特性曲線斜率較大;臨界溫度(牛頓流體流動狀態)較1025批次煤高12 ℃,操作彈性差(見圖4)。

圖4 黏溫特性對比曲線圖

大塊灰渣掉落過程中造成破渣器損壞。案例1中,氣化爐堵渣停車后檢修時發現破渣器頂部被砸斷,積渣較多。

2 改進措施

2.1 原煤控制

制定煤使用流程:原煤到貨后,進行原煤全分析、灰組分檢測、黏溫特性分析;根據數據,由工程師制定爐溫控制標準;新煤試燒3 d后進行新煤適用評估;差煤時需進行摻兌。

2.2 統一氣化爐工藝操作標準

針對操作人員不固定、操作標準不統一的情況,工程師應根據每批次煤的黏溫特性測試報告下達氣化爐操作溫度控制標準,明確甲烷控制范圍,進而穩定氣化爐溫度,控制灰渣流動。

氣化爐調整負荷時間控制在10 min以內,負荷調整時增減一個煤漿泵變頻,同時及時調整氧氣量,控制工藝氣甲烷體積分數在200×10-6內波動。防止氣化爐爐溫波動造成氣化爐堵渣。

根據氣化爐運行情況,制定煤漿濃度及黏度控制標準,保證煤漿質量。

2.3 氣化爐靜態破渣器改善

靜態破渣器工作原理:灰渣進入洗滌水中后,粒徑大于150 mm的灰渣在重力和水的湍動作用下沿靜態破渣器柵格斜面向下滾動;借助水的湍動和靜態破渣器的棱角將其破碎,未被破碎的灰渣(一般量不大)被柵格攔截,堆積于靜態破渣錐的底部,通過檢修時將其清除。另外,在洗滌冷卻管與靜態破渣器之間的渣水因受氣泡的擾動而湍動得相當劇烈,借助渣水的流動可以將灰渣松散地堆積在靜態破渣器柵格上(有利于細渣集體下沉),大塊的灰渣在不斷擾動中與棱錐碰撞而破碎。

靜態破渣器可以破除蓬松的渣,但部分大塊的灰渣無法被破碎,會在靜態破渣器上堆積堵塞。

案例1中,F0701A停車檢修時發現靜態破渣器上部被砸壞。為此將靜態破渣器由鐵環式改為鋼板式,減小其受力面積并增大壓強,更利于渣的破碎(見圖5和圖6)。同時增加靜態破渣器強度,避免損壞。

圖5 鐵環式靜態破渣器

圖6 鋼板式靜態破渣器

2.4 鎖斗反沖管線改造

鎖渣系統中,原始設計鎖斗反沖管道管徑為DN50,在實際使用過程中,當鎖斗堵渣時,管道流量低,反沖效果不明顯。2019年大修時對反沖洗管道進行以下變動:

(1) 將原有P0801至鎖斗管道管徑由DN50改為DN80,并在擴徑后的管道上增加程控閥門,便于中控及時操作。

(2) 在高壓氮罐(V0702)處引出一股N132,接至KV0708/KV0709之間作為備用反沖管道,并配備程控閥與“8”字盲板、安全閥等安全附件。

(3) 增加超壓保護邏輯,在KV0708與KV0709同時關閉或KV0709打開時,當PI0710B1大于7.1 MPa,N132反沖洗閥門(XV07102)聯鎖關閉。

制定原煤使用方案以及處理措施,堵渣現象得到改善。因為使用底層煤以及更換煤,氣化爐2018年堵渣多達13次,造成2次停車。后經過改善,2019年堵渣次數明顯減少。

5 結語

要從多方面分析氣化爐堵渣原因,并進行綜合改善。2016年至今,氣化爐堵渣頻繁出現,工藝人員把控原煤以解決原煤成分對氣化爐運行的影響;及時關注氣化爐運行參數,根據參數變化下達爐溫控制指令;根據檢修進度改善設備,進一步減少氣化爐堵渣異常的發生;完善堵渣異常處理操作規程,使員工有章可循。只有在氣化爐運行過程中不斷嘗試和改進,才能實現裝置的高效生產,提高裝置運行的穩定性。