副產液化天然氣的液氮洗裝置運行及改進

冀淑軍

(山西中煤平朔能源化工公司, 山西朔州 036800)

1 概述

山西中煤平朔能源化工公司年產30萬t合成氨裝置以本地高硫高灰劣質煤為原料,采用碎煤加壓氣化工藝制取粗煤氣。粗煤氣經低溫耐硫變換低溫甲醇洗脫硫、脫碳、液氮洗深度凈化,制取CO體積分數小于3×10-6、氫氮比為3∶1的合成氣后去合成氨裝置。由于采用的是中溫氣化工藝,粗煤氣中的甲烷體積分數高達7%,此部分甲烷回收采用法國液化空氣集團的最新液氮洗工藝,以液化天然氣(LNG)產品形式取出[1]。

該項目于2016年9月投產試運行,經過不斷調整優化,2017年12月裝置運行趨于平穩并完成72 h性能考核。為更好操作控制和提高安全可靠性能,對該裝置實施了改進。

2 工藝流程

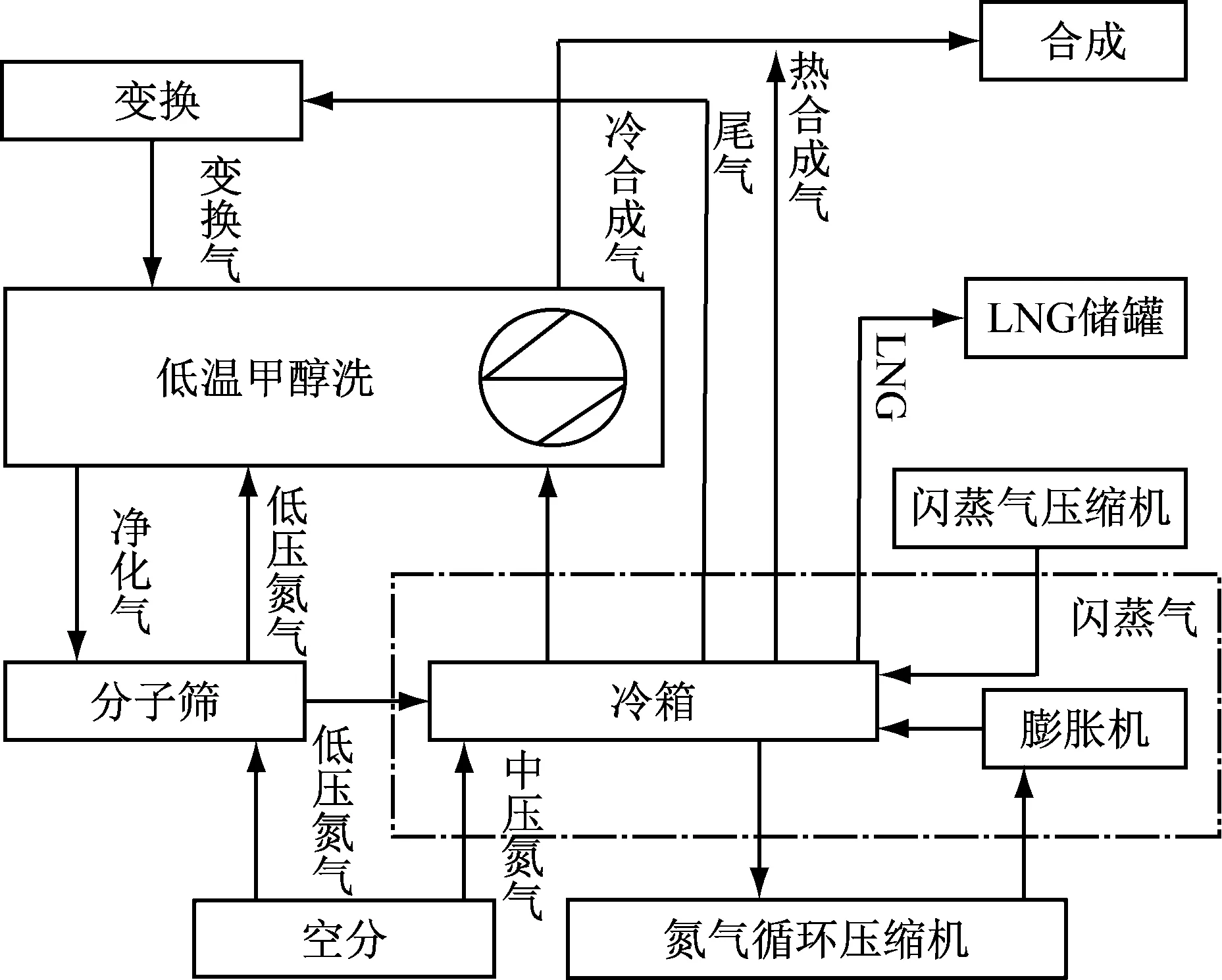

來自低溫甲醇洗裝置的凈化氣,在分子篩吸附器中脫除微量的CO2和CH3OH(體積分數均小于0.1×10-6)后,作為液氮洗裝置的原料氣。原料氣經氮氣、原料氣冷卻器冷卻到-182 ℃后,進入氣體提純分離器進行氣液分離。頂部氣體上升到氮洗塔中與塔頂下來的液氮逆流洗滌,氣體中的CO溶解到塔底液氮中。出氮洗塔頂的富氫氣經原料氣冷卻器復熱并配入氮氣,使合成氣氫氮比為3∶1。冷合成氣一部分去低溫甲醇洗裝置,為其提供部分冷量;一部分繼續經氮氣冷卻器復熱后與低溫甲醇洗裝置返回的熱合成氣匯合,制取CO體積分數小于3×10-6、氫氮比為3∶1的合成氣后被外送氨合成工段。

氮洗塔底部的液氮到甲烷精餾塔上部進行閃蒸。氣體提純分離器底部的富甲烷液由中部進入甲烷精餾塔精制提純。甲烷精餾塔頂部尾氣經原料氣冷卻器、氮氣冷卻器復熱后經尾氣壓縮機提壓到3.2 MPa去變換裝置。甲烷精餾塔塔釜內,質量分數大于99%的LNG經過冷卻器降溫后送至綜合罐區的LNG儲罐。

裝置所需冷量由氮氣循環壓縮機、膨脹機組成的氮氣循環回路進行補充。來自氮氣循環壓縮機三段出口的3.7 MPa氮氣經增壓機進一步提壓至4.8 MPa,經增壓機后冷卻器、氮氣冷卻器、原料氣冷卻器冷卻后分為3股:第一股進入膨脹機減壓至0.4 MPa,返回原料氣冷卻器、氮氣冷卻器中釋放冷量后至氮氣循環壓縮機一段入口;第二股進入甲烷精餾塔塔底再沸器進一步冷卻后,節流膨脹至2.07 MPa,復熱后去氮氣循環壓縮機二段入口;第三股直接節流膨脹至2.07 MPa,與第二股氮氣匯合。LNG罐區的閃蒸氣體通過提壓后,經氮氣、原料氣冷卻器冷卻后,在甲烷回收塔中再次變成LNG產品。工藝流程見圖1。

圖1 液氮洗裝置工藝流程圖

3 工藝特點

該套液氮洗采用法國液化空氣集團工藝包,裝置設計壓力為2.2 MPa,處理原料氣氣體流量為108 228 m3/h。實際運行負荷可以在40%~110%內調整,能夠適應系統大幅度變化。產品除合格的合成氣外,還有高附加值的LNG。與國內傳統的液氮洗裝置相比,具有以下特點:

(1) 液氮洗原料氣中的甲烷組分,通常以氣相的形式取出,通過轉化工藝制取合成氣后二次利用,也可以送到專門甲烷液化裝置進行LNG的生產。該套裝置將液氮洗和LNG液化合二為一,縮短了工藝流程,減少了生產費用,并且工藝穩定、操作簡化、安全性高。

(2) 采用氮氣循環回路進行制冷,冷箱最高降溫速率為20 K/h,不會因冷量不足造成開車延時。作為為液氮洗提供冷量的關鍵設備,增壓透平膨脹機由法國Cryostar公司生產。該設備單機制冷量、壓力和流量調節范圍大,油溫、油壓、密封氣壓力均為自動調節,可靠性高。

(3) 由于不需要液氮進行冷量補充,尾氣中CO質量分數設計值為75%,實際運行也高于60%,可以提壓后送至變換裝置,合成氨產量增加約2 t/h。與傳統的液氮洗尾氣作為燃料氣比較,提高了裝置的產能,節能效果明顯。

4 運行及改進

2016年8月,液氮洗裝置進行裸冷,分子篩超級再生試車工作。2016年9月,導入原料氣進行投料,產出合格的合成氣、LNG。在試運行期間,由于斷電、氣化爐跳車、蒸汽不足、空分氮壓機等外部原因,液氮洗裝置停開車頻繁,長期在低負荷下運行。2017年年底,裝置逐步實現穩定運行,各項指標達到設計值。

針對試運行期間出現的LNG輸送缺陷、氮氣循環、閃蒸氣通道堵塞,甲烷精餾塔壓力波動等問題,通過不斷摸索,提出相關優化和改進措施[2]。

4.1 采用靜壓輸送LNG

甲烷精餾塔塔釜合格的LNG通過甲烷泵送往綜合罐區的LNG儲罐。甲烷泵采用Fives cryogenie AG的產品,體積流量為504 L/min,功率為8 kW。設計配備有2臺甲烷泵(1開1備)。

在試運行過程中,由于生產負荷等原因,甲烷泵不能按照原設計自動啟動,只能采用手動模式,操作難度增加。甲烷泵從國外進口,備品備件必須原廠加工制作,維護保養成本高。車間技術人員經科學計算、實地測量,決定利用甲烷精餾塔自身壓力靜壓輸送LNG,停止運行甲烷泵。

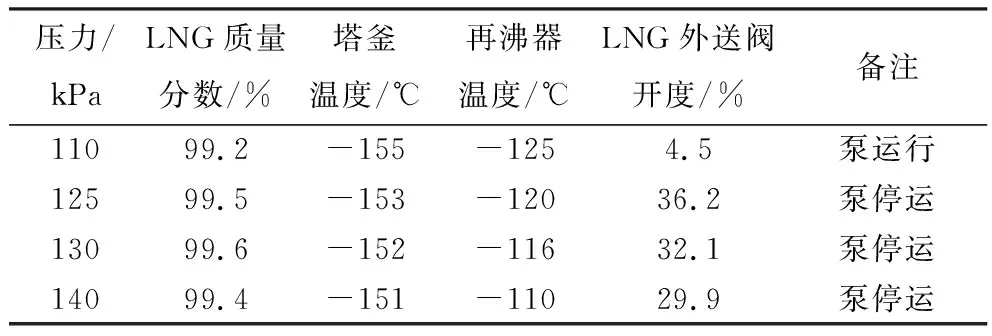

甲烷精餾塔設計操作壓力為0.11 MPa,塔底溫度為-156 ℃,LNG質量分數為99.9%。綜合罐區的LNG儲罐進液管線管中心標高為26 m,甲烷精餾塔底部標高為2 m,兩者之間高度差為24 m。LNG的密度以450 kg/m3計,甲烷精餾塔與LNG罐兩者之間的靜壓差為106 kPa。LNG儲罐的操作壓力為5~18 kPa,將甲烷精餾塔的壓力提高到111~124 kPa,塔釜內LNG才能依靠自身壓力輸送到LNG儲罐。LNG的壓力升高后,其沸點也會升高,為保證LNG的純度,甲烷精餾塔塔釜溫度也需相應提高。甲烷精餾塔在不同壓力下的關鍵工藝參數見表1。

表1 甲烷精餾塔在不同壓力下的關鍵工藝參數

由表1可知:甲烷精餾塔操作壓力選定為130~140 kPa,再沸器溫度提高10 K,塔釜溫度控制在-153~-151 ℃,LNG質量分數能夠控制在99.4%以上,完全滿足生產需要。LNG外送閥開度以塔釜液位為基準進行自動調節,簡化了操作。

4.2 增壓機進口管道增加放空

膨脹機啟動前需要對增壓機的進出口管線進行干燥,但原設計中沒有相應的排放口,可將機冷卻器出口處的漏點檢測儀、溫度測點的法蘭接口作為排放口。此種方法通量有限且干燥效果較差,易造成氮氣循環通道結冰堵塞。

在增壓機水冷器后管線低點處設置排氣口,選用通徑為DN100的管道,并將排放口引到高點處。此種方法縮短了開車干燥所需的時間,保證干燥的效果,避免冷箱堵塞影響負荷。

4.3 閃蒸氣壓縮機增加精濾除油器

LNG儲罐正常蒸發產生的閃蒸氣經往復式壓縮機提壓到0.35 MPa后進入液氮洗冷箱,經氮氣冷卻器、原料氣冷卻器降溫,在甲烷精餾塔內液化為LNG。

往復式壓縮機為DW-26.5/0.2-3.5型,氣缸采取無油潤滑,但是活塞桿內刮油環出現磨損,曲軸箱內的潤滑油被帶入氣缸一段時間后,堵塞冷箱內閃蒸氣通道,造成閃蒸氣無法回收[3]。為此在閃蒸氣出口增加精濾除油器,通過高效除油濾芯將閃蒸氣中夾帶的油徹底除去。

4.4 尾氣壓縮機自動調節回路

甲烷精餾塔頂部尾氣中CO、H2等有效成分質量分數為80%以上,體積流量為5 800 m3/h,通過MW-80/0.64-32型往復式壓縮機提壓到3.2 MPa,返回到變換裝置后回收利用。啟動尾氣壓縮機回收尾氣,但因尾氣放空調節閥是氣動蝶閥,調節線性差,造成甲烷回收塔壓力波動幅度大。當壓力低于0.13 MPa時,造成甲烷回收塔底部LNG送不出去。實際運行中尾氣放空調節閥必須保留10%的開度以保證甲烷精餾塔壓力的穩定,但尾氣不能被全部回收,造成能耗增高。

通過反復論證研究,將尾氣壓縮機一回一調節閥由手動調節改造為自動調節,保證甲烷精餾塔壓力的穩定。同時,尾氣放空閥只作為開關使用,不用于甲烷精餾塔壓力的調節[4]。在保證壓力穩定的前提下,通過改造將尾氣全部回收。

4.5 改造煤氣冷卻放空管線

液氮洗開車導氣前先對原料氣管道進行置換,置換介質為低溫甲醇洗出來合格的凈化氣,溫度為-45 ℃以下。置換排放位置在分子篩吸附器進口處,此段管線材質為碳鋼,通徑為DN25,接入火炬總管。置換過程中低溫凈化氣直接通過碳鋼管線去火炬,火炬總管材質為碳鋼,允許承受最低溫度為-20 ℃。為防止碳鋼管道在低溫下凍裂,將置換管線更換為耐低溫合金鋼鋼管,并接到水浴池的入口。置換時的低溫氣體,經水浴池復熱后再送到火炬總管,消除安全隱患。

6 結語

針對副產LNG液氮洗裝置采用氮氣循環回路補充冷量運行中出現的問題進行相應解決,并在實際運行中進一步摸索經驗,全方位實施精細化管理,保證裝置安穩長滿優運行。