粉末注射成形鈦合金的脫脂和燒結性能

高春萍 ,羅鐵鋼 ?,劉勝林 ,鄭雪萍 ,李 志 ,符乃科

1) 長安大學材料科學與工程學院,西安 710061 2) 廣東省科學院材料與加工研究所,廣東省金屬強韌化技術與應用重點實驗室,廣州 510650

鈦合金具有良好的力學性能、極高的比強度、優良的耐腐蝕性能以及很好的生物相容性,是航天航空、醫療器械等行業的理想材料。由于傳統方法制備鈦合金零器件的成本昂貴,限制了鈦合金的應用。粉末注射成形(powder injection molding,PIM)技術可以低成本、規模化制備多材質形狀復雜零器件,是21世紀最具潛力的一種零器件制備技術[1-5]。研究使用粉末注射成形技術制備鈦合金零器件正成為熱點,應用前景廣闊[6-12]。

活性金屬鈦(Ti)在一定溫度下極易與O、C、N等間隙元素發生不可逆反應,粉末注射成形喂料密煉、脫脂和燒結等工藝過程都有可能給制品帶來雜質,這是粉末注射成形制備鈦合金的棘手難題。粘結劑的加入與脫除是粉末注射成形技術的特色和關鍵,也是影響制品性能的重要環節。蠟基粘結劑體系喂料已經被廣泛采用[13-14],因其脫脂時間長,逐漸在實際生產中被取代。催化脫脂型喂料因其脫脂時間短、效率高,能有效地減少鈦合金注射成形過程中雜質的摻入,成為重點研究[15-17]。另外,由于不同國家地區和不同制粉工藝技術得到的鈦合金粉末物性不盡相同,脫脂對制品性能的影響還需要深入研究。總之,全流程、多環節協調控制是制備高性能鈦合金的優選方案。

本文運用全流程控制的科研思路來控制雜質元素含量,采用純國產商用鈦合金粉末為原料,設計和制備出高裝載量催化脫脂型鈦合金喂料,并研究其脫脂規律。通過驗證燒結制品的各項性能,制備出高精度、高性能的異形鈦合金零器件,旨在解決粉末注射成形鈦合金中的共性難題,為拓展鈦合金的應用提供基礎。

1 喂料制備與試驗方法

1.1 喂料設計

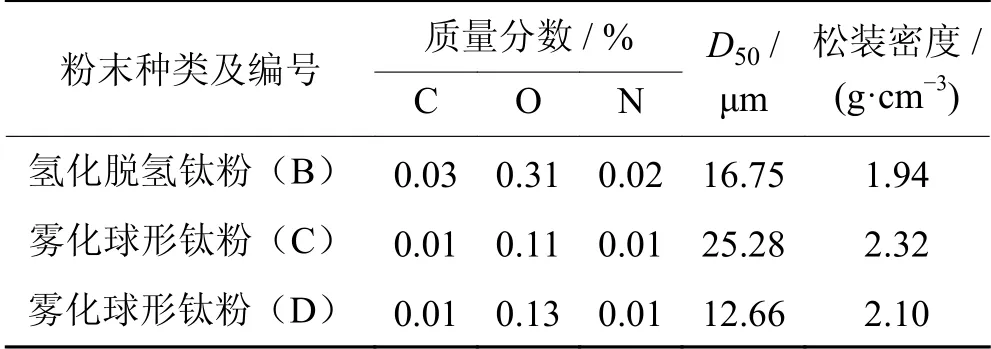

本文選用純國產商用鈦合金粉末,其主要性質如表1所示。

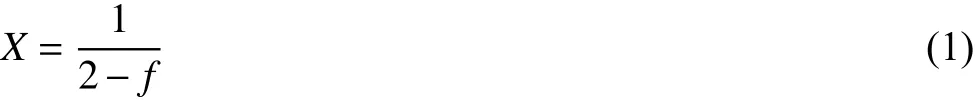

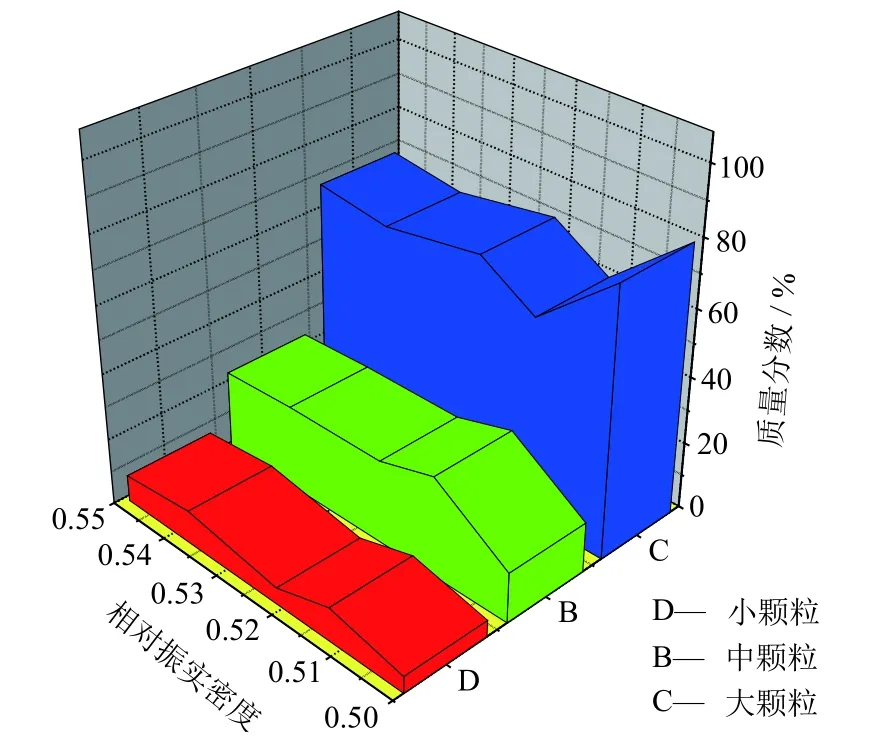

對于粉末注射成形技術,較高的裝載量有助于產品致密化,也是得到高尺寸精度產品的有力保證。振實密度越高,越易獲得高裝載量。根據理想球最緊密堆積原理,以兩種粒度球形混合粉末為例,通過數學推導得出最佳堆積時粗顆粒粉末的質量分數[18],如式(1)所示。式中:X表示粗顆粒粉末的質量分數,f表示粗顆粒粉末的相對松裝密度。通過式(1)和表1,經兩次計算并疊加,得到大、中、小三種顆粒對應的質量分數為67.3%、23.7%和9.0%。由于實驗所用并非理想球形粉末,通過實驗得到不同質量配比的鈦合金粉末振實密度,圖1所示為粒度和質量分數對鈦合金粉振實密度的影響。從圖1可看出,當大、中、小顆粒按質量比為17:6:2時,鈦合金粉相對振實密度較大,為55%。

表1 實驗用鈦合金粉末主要性質Table 1 Main properties of the titanium alloy powders for experiment

圖1 鈦合金粉末相對振實密度、粒度和質量分數關系Fig.1 Relationship of the relative tap density, particle size, and m ass fraction of the titanium alloy powders

分別選用市購分析純聚甲醛(POM)、高密度聚乙烯(HDPE)、乙烯-醋酸乙烯共聚物(EVA)、硬脂酸(SA)、石蠟(PW)和聚乙烯亞胺(PEI)為粘結劑組元,制備成三種適合粉末注射成形用的催化脫脂型鈦合金喂料(PB、PC、PA),其中PB喂料為B粉末制備的喂料,粉末裝載量為56%;PC喂料為C粉末制備的喂料,粉末裝載量為60%;PA喂料為大、中、小顆粒按質量比17:6:2混合粉末 制備的喂料,粉末裝載量為62%。

1.2 實驗方法

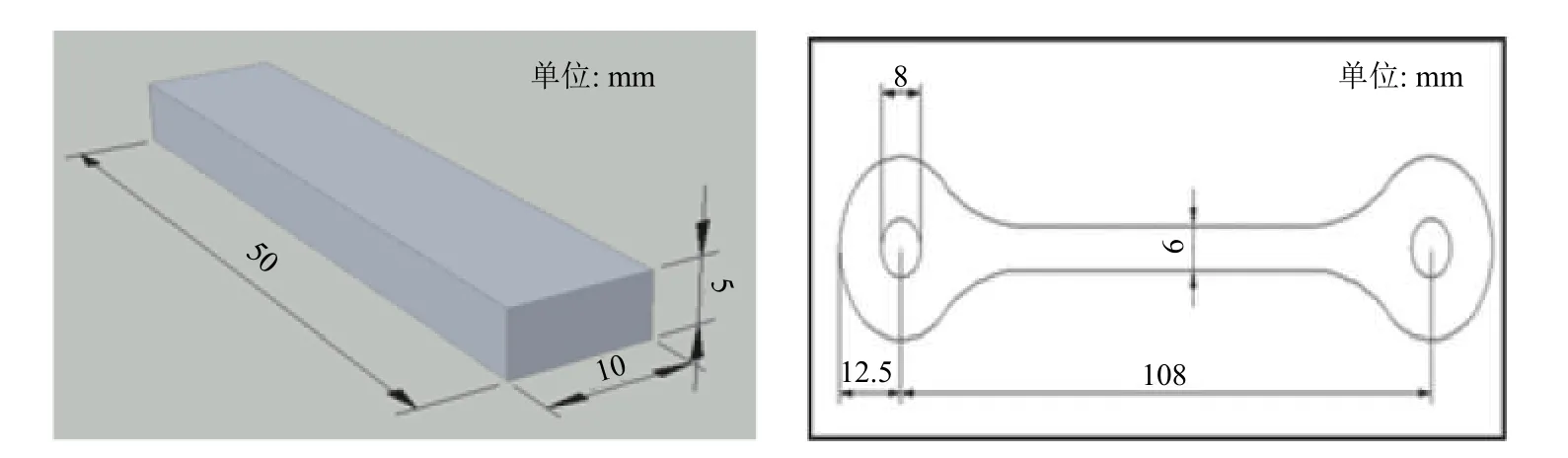

將粉末與粘結劑在自制混煉裝置上進行混合,在CF-1L型氣氛保護密煉機中制備喂料,喂料經制粒后在JPH80E型注塑機上注射成鈦合金零件坯,零件坯抗彎試樣和拉伸試樣尺寸見圖2。在HT-220LTZL催化脫脂爐中采用HNO3作為催化介質對注射生坯進行催化脫脂,脫脂溫度分別為110、120、130 ℃,最后在ZSJ-40X40X120真空燒結爐中燒結成制品,燒結溫度分別為1170、1190、1200、1220、1250 ℃,保溫時間2 h。采用Archimedes法測定制品密度,分別通過LECO CS600碳硫測定儀及TC600氧氮測定儀來測量粉末C、O含量,采用JXA-8100掃描電子顯微鏡(scanning electron microscope,SEM)觀察顯微形貌。

圖2 注射成形零件坯抗彎(a)和拉伸(b)試樣示意圖Fig.2 Schematic diagrams of the injection molding bending (a) and tensile (b) samples

2 結果與分析

2.1 催化脫脂效率

催化脫脂原理是利用酸性氣體將POM解聚為較小的可揮發分子,這些小分子比其他脫脂過程中的有機分子的蒸汽壓要高,能夠迅速擴散出坯體,從而避免液相產生變形。POM脫除后,依靠其他組元繼續維持坯體的強度。酸性氣體流量、脫脂溫度、脫脂時間對脫脂效率有較大影響。

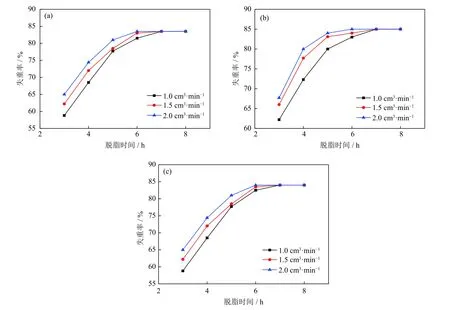

2.1.1 HNO3氣體流量對催化脫脂效率的影響

在N2通入速率為120 cm3·min-1,溫度為120 ℃催化脫脂條件下,通過改變HNO3氣體通入速率來研究HNO3氣體流量對脫脂效率(或失重率)的影響,結果如圖3所示。從圖中可以得出,在相同脫脂時間內,三種試樣的失重率隨HNO3氣體通入速率的增大而增加。當HNO3氣體通入速率達到2.0 cm3·min-1時,三種喂料的失重率均在6 h內達到最大值,即粘結劑中的POM完全分解。當HNO3氣體通入速率為1.0 cm3·min-1時,喂料PB、PC、PA都要超過6 h才能達到頂峰,說明過低的HNO3通入速率導致脫脂過程緩慢。同時,隨著粉末裝載量的增加,失重率減小,峰值也略有減小。這是因為粉末裝載量越高,添加的POM越少。

圖3 HNO3氣體通入速率對脫脂率(失重率)和時間的影響:(a)PA;(b)PB;(c)PCFig.3 Effect of HNO3gas entry rates on the debinding rate (weight loss ratio) and time: (a) PA; (b) PB; (c) PC

由此可以得出,催化脫脂效率(或失重率)會隨著酸性氣體通入速率的升高而升高。這是因為HNO3氣體流量的增加使得催化脫脂爐中HNO3的濃度增大,加劇了POM的解聚反應。當HNO3氣體通入速率過低時,脫脂時間長,脫脂效率較低;當HNO3氣體通入速率過高時,雖然脫脂效率顯著提高,但尾氣處理難度也相應提高,且過高的酸性氣體濃度對設備的腐蝕性會增強。綜合考慮,在N2通入速率為120 cm3·min-1、溫度為120 ℃時,合適的HNO3氣體通入速率為1.5 cm3·min-1。

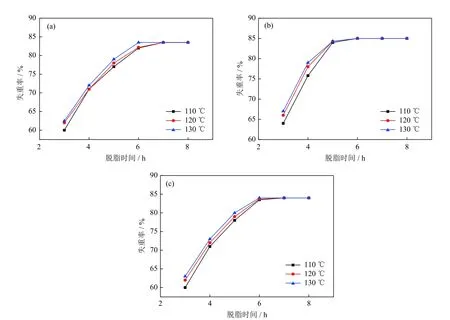

2.1.2 脫脂溫度對催化脫脂效率的影響

在N2和HNO3通入速率分別為120 cm3·min-1和1.5 cm3·min-1條件下,脫脂溫度對催化脫脂坯脫脂失重率的影響結果如圖4所示。從圖4可以看出,催化脫脂失重率隨著脫脂溫度的升高而增加,當脫脂溫度超過120 ℃時,變化趨勢變緩。主要是由于溫度的升高使得POM在酸性作用下的解聚反應速率增加,因此脫脂速率增大。但是溫度過高的話,脫脂反應產生的氣壓過大會造成脫脂缺陷,也可能使坯體軟化。在脫脂時間6 h之內,三種試樣均達到粘結劑脫除峰值。因此,當脫脂溫度為110~120 ℃時,三種喂料注射試樣都能進行有效的脫脂。

圖4 脫脂溫度對脫脂率和脫脂時間的影響:(a)PA;(b)PB;(c)PCFig.4 Effect of debinding temperatures on the debinding rate and time: (a) PA; (b) PB; (c) PC

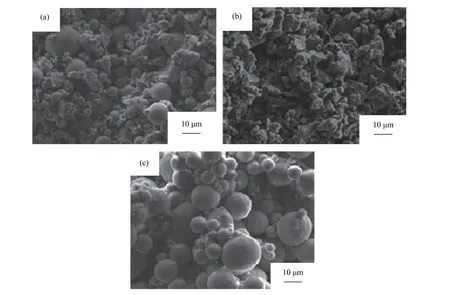

2.1.3 催化脫脂效果分析

圖5分別為三種喂料試樣在脫脂溫度為120 ℃、N2和HNO3氣體通入速率分別為120 cm3·min-1和1.5 cm3·min-1條件下,脫脂6 h后的脫脂坯斷面掃描電子顯微形貌。在圖中可以清晰地觀察到各種喂料的原始粉末形貌,顯示坯體內已經形成了內部完全連通的孔隙結構。在粉末表面以及粉末之間仍殘存少量的絲狀粘結劑,這些粘結劑不能被催化氣體分解,在脫脂后燒結前起維形作用,將在燒結階段前期全部脫除。

圖5 脫脂6 h后的脫脂坯斷面掃描電子顯微形貌:(a)PA;(b)PB;(c)PCFig.5 Fracture surface SEM images of the debinding billet after debinding for 6 h: (a) PA; (b) PB; (c) PC

2.2 燒結性能

燒結是決定制品性能的關鍵階段,也是粉末注射成形技術適用性的驗證階段。影響鈦合金性能的主要參數包括相對密度、拉伸強度、延伸率、O和C雜質含量等。當然,合金的顯微組織對產品性 能也有影響。

2.2.1 燒結相對密度

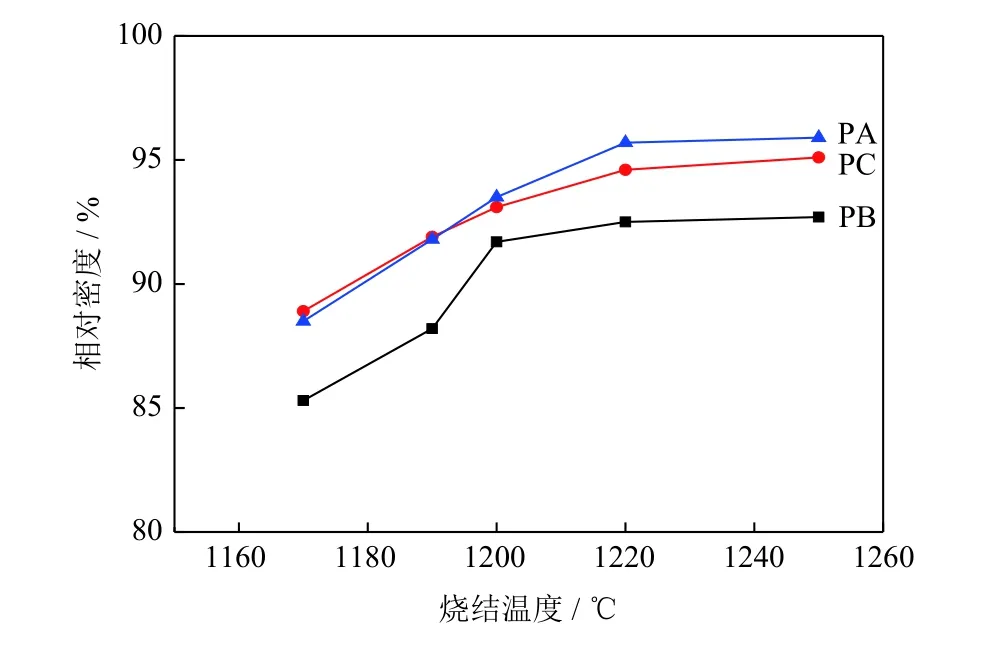

圖6為三種喂料在不同燒結溫度下的相對密度,燒結時間為2 h。從圖中可以看出,隨著燒結溫度的升高,喂料的相對密度也隨之升高;在經1220 ℃燒結后,喂料的相對密度增加緩慢,在1250 ℃燒結時達到最高值。PB喂料的相對密度最高為92.7%,PC喂料的相對密度最高為95.1%,PA喂料的相對密度最高為95.9%。從數據可知,球形粉末比非球形粉末的致密化程度高,混合搭配的粉末相對密度最高。這主要是因為,搭配混合的粉末裝載量高,在粘結劑完全脫除后,留下的初始孔隙少。燒結致密化的過程其實是孔隙消除的過程,固相燒結時,在顆粒重排過程中可能使初始孔隙形成閉孔,而難以排出到坯體外。因此初始孔隙越少,相對密度 越高。

圖6 三種喂料在不同燒結溫度燒結后相對密度Fig.6 Relative density of the three kinds of feedstocks after s intering at different temperatures

2.2.2 燒結制品的力學性能

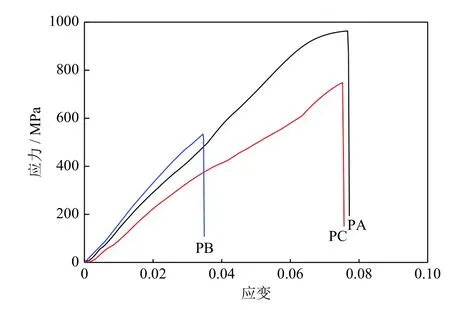

在1250 ℃燒結2 h的條件下,三種喂料制品的拉伸強度、抗彎強度、延伸率、O和C質量分數如表2所示。拉伸強度和延伸率是根據三種喂料制品的應力-應變曲線計算得出,如圖7所示。從表2中可以看到,PB喂料的O質量分數明顯高于PC、PA,這是由于其初始O質量分數高,但其O增量小,這說明在本實驗過程中,雜質含量控制比較好。雖然PA中添加有O質量分數較高的PB粉末,但經過燒結后,PC的O、C質量分數只比PA的低0.01%~0.02%,這說明粉末搭配混合后,可有助于降低粉末的O增量。對于拉伸強度和抗彎強度,PA和PC明顯高于PB,這主要是燒結相對密度高的原因。在延伸率方面,PA和PC相較于PB提高了約一倍,這除了相對密度差別外,還有O含量較低的因素。在拉伸強度、抗彎強度、延伸率等力學性能方面,PA比PC都高,而PC的O、C質量分數比PA的低0.01%~0.02%,這表明在整體雜質含量較低的情況下,相對密度對力學性能的影響比雜質含量的影響更大。與文獻[17]相 比,本實驗喂料的延伸率和拉伸強度均優。

表2 燒結后三種喂料制品的力學性能Table 2 Mechanical properties of the three kinds of feedstocks after sintering

圖7 三種喂料制品的應力-應變曲線Fig.7 Stress-Strain curves of three kinds of feedstock after sintering

2.2.3 燒結制品的顯微組織

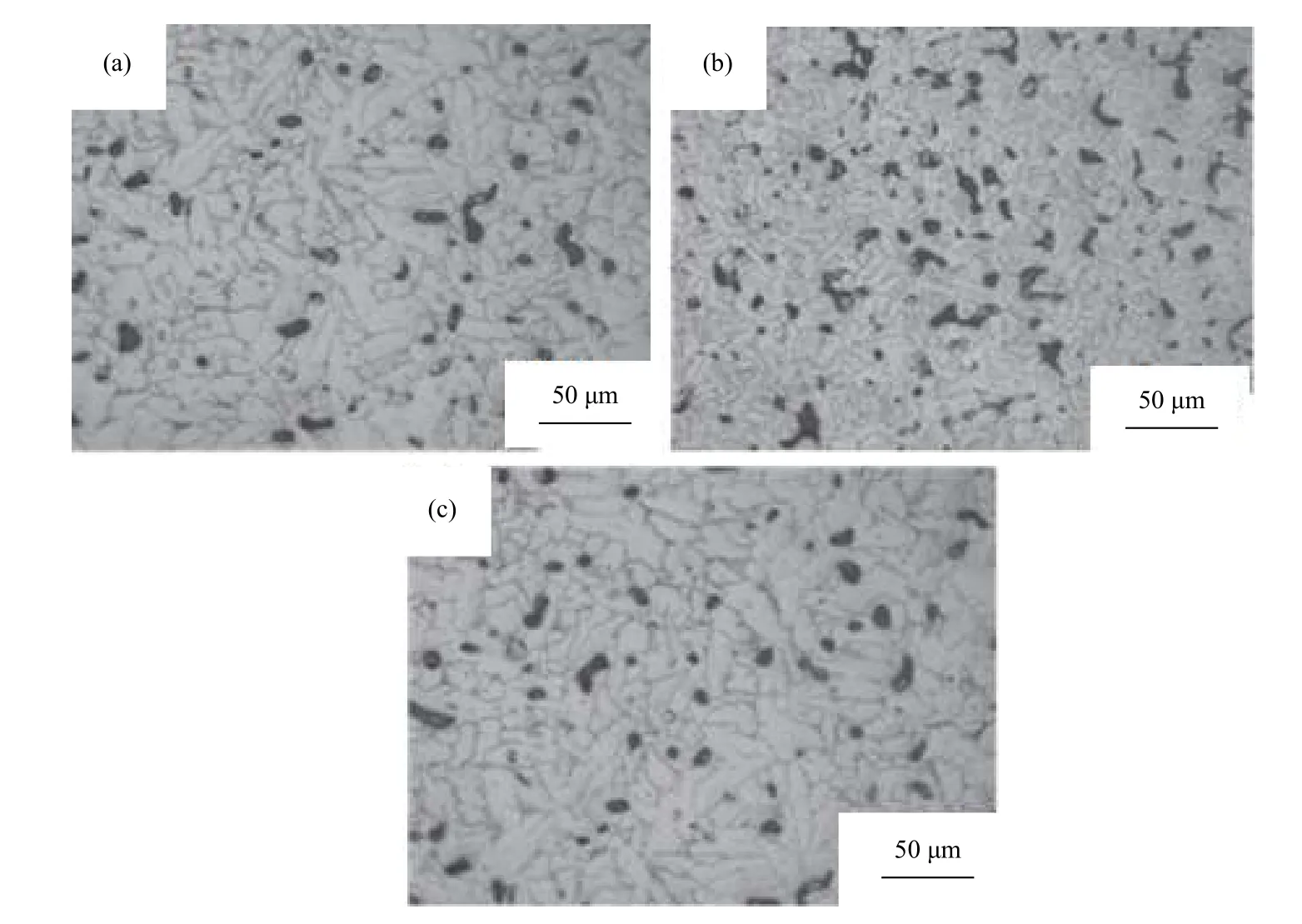

在1250 ℃燒結2 h的條件下,三種喂料制品的顯微組織形貌如圖8所示。從圖中可看出,三種喂料制品的顯微組織均為等軸α晶+晶間β,亮色為等軸α晶,暗色為晶間β。圖8(b)中孔洞明顯較多,與相對密度較低相對應。圖8(a)與圖8(c)相比,孔洞沒太多差別,晶粒更為細小,對應著上述的PA力學性能較優。

圖8 三種喂料制品的顯微組織:(a)PA;(b)PB;(c)PCFig.8 Microstructure of the three kinds of feedstock products: (a) PA; (b) PB; (c) PC

2.2.4 燒結零件

應用上述技術,采用PA喂料制備出的穿戴產品鈦合金零件,如圖9所示,其尺寸精度可達到每英寸(1英寸=25.4 mm)±0.3%。

圖9 采用PA喂料制備出的鈦合金零件Fig.9 Ti alloy parts prepared by PA feedstock

3 結論

(1)采用多粒度粉末搭配,能有效提高粉末裝載量,當大(D50=25.28 μm)、中(D50=16.75 μm)、小(D50=12.66 μm)顆粒質量比為17:6:2時,混合粉末相對振實密度較大,為55%。

(2)采用以聚甲醛(POM)為主組元的粘結劑制備喂料時,催化脫脂效率隨硝酸氣體流量的增大而增加,隨脫脂溫度的升高而增加,當脫脂溫度超過120 ℃時,變化趨勢變緩。較佳的催化脫脂工藝為脫脂溫度120 ℃,N2通入速率120 cm3·min-1,HNO3氣體通入速率1.5 cm3·min-1,脫脂時間6 h,粘結劑脫除率85%。

(3)采用全流程控制雜質含量的技術,粉末注射成形鈦合金制品的燒結性能可以達到相對密度95.9%,拉伸強度933 MPa,抗彎強度1282 MPa,延伸率7.5%,C質量分數0.10%,O質量分數0.21%。