粉末冶金技術制備鉬基復合材料研究進展

吳明明 ,李來平 ?,高選喬 ,梁 靜 ,薛建嶸 ,林小輝 ,張 文 ,李延超

1) 東北大學材料科學與工程學院, 沈陽 110819 2) 西北有色金屬研究院, 西安 710016

鉬是一種銀灰色的稀有難熔金屬,熔點為2620 ℃,僅次于碳、鎢、錸、鉭和鋨,沸點為4639 ℃。鉬具有優異的室溫和高溫強度、高彈性模量、優秀的高溫抗蠕變性能、良好的熱導性和電導性等特性,被廣泛應用于航空、航天、核能、電子、冶金等諸多領域[1]。盡管鉬及其合金因性能優異而被廣泛使用,但由于其本征結構的特點決定了其在部分服役環境下會出現難以克服的缺陷,如低溫脆性、塑脆轉變溫度高、再結晶溫度低和高溫抗氧化行為弱等,使得鉬基材料的進一步發展與應用受到了很大的限制[2]。為了延長鉬基材料壽命,改善其單一性能,克服其本征缺陷,常在純鉬或其合金內添加一些增強體,形成鉬基復合材料。這類復合材料不僅具有基體本身的優良性能,還擁有增強體的部分性能,兩者之間不是各組分的簡單相加,而是相互協同,取長補短,因此復合化成為鉬合金的一個重要發展趨勢。

粉末冶金技術是一種重要的高性能材料制備技術,不僅可以精確調整材料成分配比,改變工藝參數,控制制品孔隙度,還可以利用不同材料的不同性能間的相互影響,生產出具有多種性能的復合材料[3]。隨著冷等靜壓、熱等靜壓、大型燒結爐及軋機的應用,粉末冶金方法已經成為生產鉬基復合材料的主要方法。但由于粉末冶金方法的壓模成本較高,原料粉末流動性較差的原因,并不適合大批量、大型件的生產,阻礙了粉末冶金方法制備鉬基復合材料進入大規模工業化生產。

本文簡述了鉬基復合材料的發展概況,著重介紹了制備鉬基復合材料的粉末冶金工藝研究現狀,并展望了粉末冶金法制備鉬基復合材料的發展方向。

1 鉬基復合材料及其增強體概述

隨著科學技術的不斷發展與進步,單一性能的材料已經不能滿足眾多新型產業對高性能材料的需求,復合化逐漸成為鉬基材料的一個重要發展方向。許多鉬合金工作者開始以鉬或者鉬合金為基體,通過摻雜具有特定性能的增強體來制備鉬基復合材料。與傳統鉬基合金強化機制不同的是,鉬基復合材料主要依靠在鉬或鉬合金基體內引入的第二相對鉬基體進行強化。鉬基體作為基體相可以有效地固結第二相,承接載荷,進行應力傳遞;增強相最大的作用是利用自身特性,彌補鉬基體在強度、硬度、磨損等方面的不足。

1.1 常見增強體

常見鉬基復合材料的增強體有碳化物、稀土及其氧化物和其他一些增強物質。

碳化物在鉬合金中的應用最早起源于日本,Kurishita等[4]利用機械合金化+熱等靜壓的工藝方法成功制備出了Mo/TiC復合材料,其中的TiC粒子作為彌散相,阻礙了基體鉬的晶界遷移,有效的細化了基體鉬晶粒,增強其綜合性能。隨著研究的不斷深入,鉬基復合材料碳化物增強體不斷發展,迄今為止已經發現了數十種對鉬基材料性能有顯著提升的碳化物增強體,其中最常用的有TiC、HfC、SiC、NbC、ZrC、Cr7C3、WC等,這些碳化物顆粒彌散分布在基體內部,起到細化晶粒、阻礙位錯運動的作用,大大增強了鉬基體的室溫及高溫力學性能。

稀土元素及其氧化物是強化鉬基材料的又一大增強體。20世紀70年代,科研工作者發現可以在鎢中摻雜鈰制備放射性鎢陰極,稀土鎢鉬就開始引起廣泛關注。稀土元素或其氧化物的添加能有效提高鉬基材料的強度、二次電子發射性能、高溫抗氧化性能等[5-7]多種性能。釔、鑭、鈰是稀土氧化物強化鉬合金中研究較多的三種稀土元素,除此之外,鈧、釤、釹、釓等稀土元素及其氧化物也有部分學者對其進行研究,但添加量一般少于6%(質量分數)[8]。

除了以上兩類增強體外,還有許多其他物質可以對鉬基材料形成強化作用,如Al2O3、Cu等。在鉬基體內添加高強、高硬、化學穩定性高和抗磨損性好的硬質Al2O3相是強化鉬基材料的另一個研究熱點。添加Al2O3相可以明顯細化鉬晶粒,提高硬度,增強耐磨和耐腐蝕性能。通過粉末冶金的方法可以同時加入多種增強相,稀土氧化物與Al2O3復合強化相可以大幅提高鉬基材料的再結晶溫度、高溫蠕變性能,對鉬合金起到強韌雙增的效果[9]。鉬銅合金也是一種典型的鉬基復合材料,Mo、Cu兩相晶體結構和物理性能相差巨大,合金內部組元互不相溶,也不會產生金屬間化合物,兩者復合后完美呈現出各自優良的物理性能,被廣泛的應用于電子、儀器、航天等領域[10]。

1.2 增強體對鉬基材料性能的影響

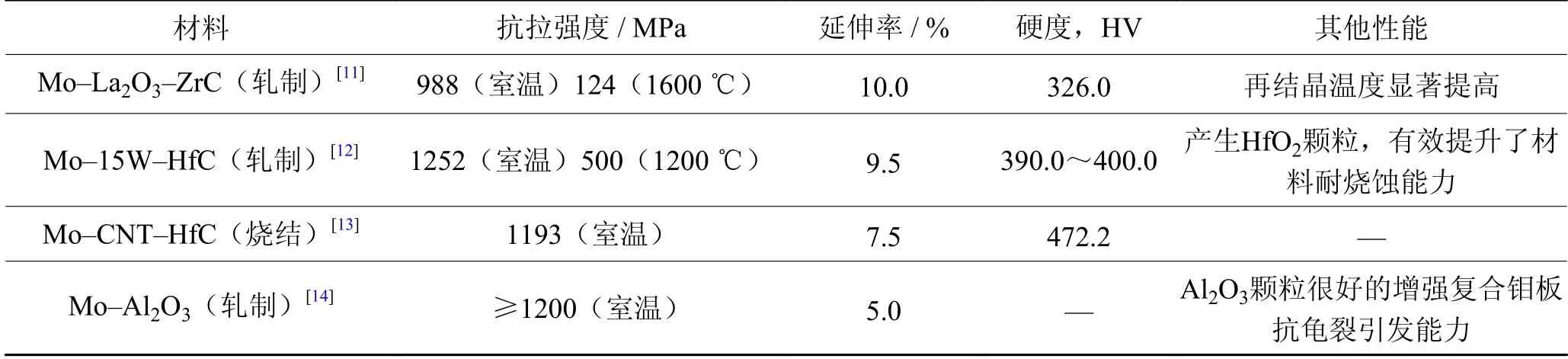

增強體對鉬基材料性能的影響不盡相同,鉬基復合材料也會因增強體的不同而表現出不同的特性。碳化物和Al2O3顆粒具有優良的力學性能,硬度高、熔點高、熱穩定性好、耐磨耐腐蝕,是制備高強、高硬鉬基復合材料的常用增強體。表1列舉了添加幾種碳化物和Al2O3強化相的高強鉬基復合材料及其力學性能。

表1 高強鉬基復合材料力學性能Table 1 Mechanical properties of the high strength molybdenum-based composites

稀土元素及其氧化物除了顯著提高鉬基材料的力學性能外,還有一個重要的應用就是提高其二次電子發射性能。二次電子發射性能是生產磁控管材料最主要的性能指標,經過稀土氧化物強化的鉬基復合材料的二次電子發射系數可顯著提高。Y2O3/Lu2O3共摻鉬基復合材料[15]在900 ℃被激活后二次電子發射系數可達4.616;La2O3和Y2O3共摻雜鉬基復合材料[16]的二次發射系數可達4.340,遠高于一般陰極材料2~3的系數。稀土氧化物種類、添加方法和添加量都會影響鉬基復合材料的二次電子發射系數。

純銅擁有較好的導電導熱性能和延展性,是電子和電氣領域重要的功能材料之一。銅的添加使得鉬銅復合材料不僅擁有了鉬基體的高強、高硬、耐高溫等特點,還具有良好的導電、導熱及耐燒蝕性能。Li等[17]利用超細鉬銅粉末制備所得Mo/Cu二元復合材料不僅力學性能良好,相對密度和硬度分別達到了98.8%和HV 233,其導熱性能也十分優異,達到了130 W·m-1·K-1。Sun等[18]制備的Mo/Cu/Ag三元復合材料的導電率和導熱率最高可達27.82×106S·m-1和185.4 W·m-1·K-1。

1.3 增強體對基體界面的影響

在復合材料中,界面指的是基體與增強體在復合過程中產生的有一定厚度的微小區域,起著連接增強體與基體的重要作用,其結構與性能對復合材料的最終性能有著關鍵性的影響。金屬基復合材料的界面結合大致可以分為三類:(1)機械結合,增強體與基體互不反應也不溶解;(2)溶解結合,增強體與基體發生溶解但不反應;(3)化學結合,增強體與基體發生反應,在界面處形成新的化合物。大多數復合材料都是這三種界面的混合。對于鉬基復合材料而言,其燒結溫度相對較高,界面處更容易發生溶解擴散和高溫反應,機械結合界面較少。

Hu[19]等采用冷凍干燥和低溫燒結工藝制備出了超細納米顆粒增強的Mo-La-O復合材料。結果表明,該復合材料具有細小的晶粒尺寸(440 nm)、更大的硬度(HV 495)和更高的室溫壓縮強度 (1201 MPa);在低溫燒結過程中,La2O3顆粒以鉬基體發生界面反應,生成了新型Mo-La-O顆粒 (LaxMoyOz),與傳統Mo/La2O3復合材料有明顯的區別。正是由于新型Mo-La-O顆粒與Mo(110)形成了具有低自由能的相干或者半相干界面,界面結合更加穩定,加強了界面強度,在很大程度上提升該材料的力學性能。

2 粉末冶金鉬基復合材料制備技術

2.1 鉬粉制備工藝

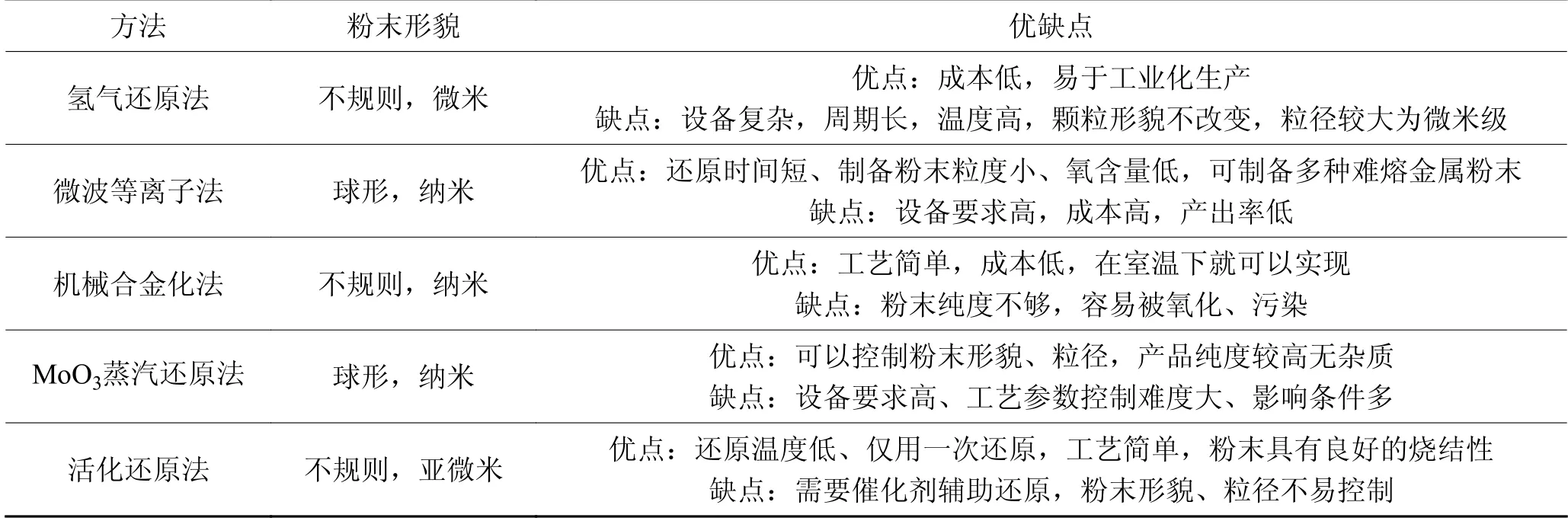

粉末冶金技術的首要步驟就是制備粉體。隨著新領域、新技術的不斷發展,鉬基材料及其制品也在不斷向其他高新領域拓展。這就要求其性能的提高能夠滿足其他行業不斷增長的要求。粉末冶金鉬基復合材料最基本的材料便是鉬粉,鉬粉的品質與鉬基材料的性能息息相關,除了傳統工業上采用的氫氣還原法外,許多新型的粉末制備工藝,如微波等離子技術、機械合金化、MoO3蒸氣還原法和活化還原法等也開始應用于高性能超細鉬粉的制備。不同工藝方法的對比如表2所示。

表2 鉬粉制備工藝Table 2 Preparation processes of the molybdenum powders

2.1.1 氫氣還原法

氫氣還原法是傳統工業上大批量生產鉬粉的主要方法。主要通過焙燒鉬酸銨得到鉬的氧化物,隨后通過對氧化鉬進行兩次或者一次還原得到純凈的鉬粉,其整體反應式如下所示[20-21]。

近年來,由于傳統氫氣還原法所生產的鉬粉逐漸不能滿足新的需求,許多研究者開始對氫氣還原制備鉬粉的工藝流程進行改進。Sun等[22]在NaCl的輔助下,利用氫氣還原法制備出了形狀和尺寸可控的超細Mo單晶,與沒有任何輔助劑同等還原條件下的MoO2還原鉬粉相比,添加NaCl輔助劑可獲得細小均勻的球形晶粒,尺寸為500 nm左右,顯著地提升了氫氣還原法的還原能力。Wang等[23]利用碳熱預還原+深度氫氣還原的兩步還原法制備出亞微米級的鉬粉,為大規模氫氣還原制備超細鉬粉提供了一個簡單低成本的方法。的平均粒徑與微波的輸出功率、等離子體形成氣體的流率和原料的進料率有很大的關系,粉末平均粒徑隨微波功率的減小、進料速度的降低以及等離子體形成氣體的增加而降低。程起林等[26]使用微波等離子法,以羥基鉬為原料,制備了平均粒徑小于50 nm的鉬粉。與傳統羥基熱分解法不同,該工藝可以大大減少副反應的發生幾率,通過利用微波等離子裝置將分解產生的CO快速排走,反應主產物Mo能夠以比較快的速率進入收集裝置冷凝成形。該方法制備所得的鉬粉不僅粒徑分布均勻,其在空氣中的熱穩定性也比較良好,25 nm的鉬粉氧化溫度為340 ℃。

2.1.2 微波等離子法

微波等離子法主要是利用高頻電磁振蕩發生器產生的特殊微波來激發反應氣體,使其放電形成等離子體,利用等離子氣氛中發生的熱解反應、均相成核和生長來獲得超細納米粒子[24]。微波等離子法是一種新型的制粉技術,除超細鉬粉外,還可以超高效的制備各種納米粉末。

Liu等[25]采用微波等離子體化學氣相沉積法,以高純度羥基鉬MO(CO)6為原料,在N2氣氛的反應器內中進行熱分解,最后產物通過在熱交換器中冷凝、過濾、分離得到納米鉬粉。研究發現,鉬粉

2.1.3 機械合金化法

桑野壽等[27]利用碳素鋼、硬質合金鋼等材料制備成容器和磨球,通過長時間機械球磨,使用機械合金化的方式制備出了粒徑約為6 nm的納米鉬粉,雖然這種方法工藝流程較為簡單,但是卻容易引起Fe、Fe-Cr-Ni和W等元素在鉬粉內的固溶,并且固溶元素的質量分數高達百分數級別,嚴重影響鉬粉后續的加工使用。

2.1.4 MoO3蒸氣還原法

Wang等[28]使用還原MoO3蒸氣的方法,在1323 K下用H2直接進行一步還原,成功地制備了高純度的超細鉬粉,反應裝置如圖1所示。將裝有MoO3的坩堝放在內部石英管內,在高溫環境下MoO3蒸氣由載氣Ar攜帶從噴嘴噴出,隨后與H2反應,進行還原,最后將制備所得粉末收集到收集瓶內,并且通過控制H2的流量控制鉬粉的粒徑和形貌。控制Ar流量為300 mL·min-1、H2流量為500 mL·min-1,能在1 h內將裝置內所有MoO3蒸氣還原為納米級的鉬粉,并且所合成的鉬粉內雜質元素含量很低。此方法的設備原理十分簡單,能為低成本制備納米級別鉬粉提供一個很好的方向。

圖1 MoO3蒸氣法合成鉬粉實驗裝置示意圖[28]Fig.1 Schematic diagram of Mo powders synthesis device by MoO3vapor synthesis [28]

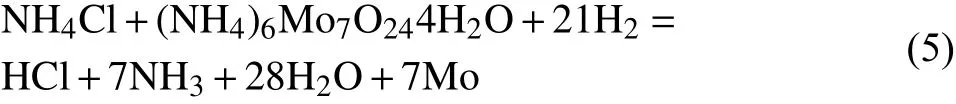

2.1.5 活化還原法

活化還原法是采用經低溫還原后的仲鉬酸銨為原料,加入適量氯化銨(NH4Cl)后再進行二次氫氣還原的一種制粉方法。與傳統鉬粉制備工藝相比,不僅工序更加簡單,而且還原溫度可降低200~300 ℃,制備的鉬粉平均粒度為100 nm。其中NH4Cl主要是起催化作用,促進仲鉬酸銨的分解,其總反應機理如式(5)所示[29]。

隨著研究的不斷深入,各種超細鉬粉制備方法層出不窮,如高強度超聲波法、鉬絲的電爆炸法、脈沖放電技術等。但許多方法都因為各種條件的限制,不能推廣到超細鉬粉的工業化生產上,因此超細鉬粉的研制仍然還有很大的發展潛力。

2.2 復合粉末的制備

鉬基復合材料性能不僅與鉬粉的優劣有關,更與增強體顆粒的形貌、粒度、分散程度和摻雜方式息息相關。不同工藝方法得到的復合粉末會得到不同性能的鉬基復合材料制品。因此,近年來許多國內外學者都希望通過研究復合粉末制備方式來提高材料性能[30-31]。除了傳統的鉬粉直接摻雜增強體粉末制備復合材料外,越來越多的研究人員將復合粉末的制備向“一體化”、“自生化”發展,直接通過化學方法將鉬粉與增強體顆粒同時還原,實現分子級別的混合分散。目前鉬基復合材料的制備中常見的復合粉末制備方式有機械合金化法、噴霧干燥法、溶膠-凝膠法和水熱合成法等。

2.2.1 機械合金化法

機械合金化法是最傳統的一種復合粉末制備方式,利用磨球(如瑪瑙球、鋼球等)在高速轉動的磨罐內不斷沖擊磨罐內壁,將基體與增強體粉末破碎并混合均勻。機械球磨法最重要的參數是球磨時間、球料比、球磨介質及轉速等,不同的參數設置會對粉體最后的形貌及分布有著重要的影響。

除了傳統球磨法外,高能球磨機的發展也為球磨法制備納米級別復合粉末的發展提供了新的思路。還有學者[32]在傳統球磨法的基礎上外加各種物理能場(如超聲波、磁場、溫度場或電場),通過協同作用來提高球磨效率,改善球磨技術,也都取得了很大的成功。

2.2.2 噴霧干燥法

噴霧干燥是一種新型的制備復合粉末的方法,主要是將原料粉末配為溶液、乳濁液或者懸濁液狀態,再利用特殊的設備將液體原料噴射成霧狀并送入干燥室,利用熱空氣或特定熱流氣體將霧料內的水分瞬間蒸發,獲得混合粉末。由于其干燥時間短、粉末混合均勻、工藝流程易于實現機械化、自動化等諸多優勢,被廣泛應用于工業制粉領域。

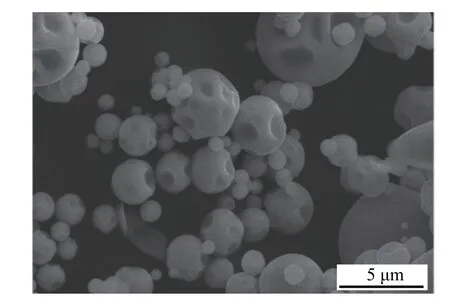

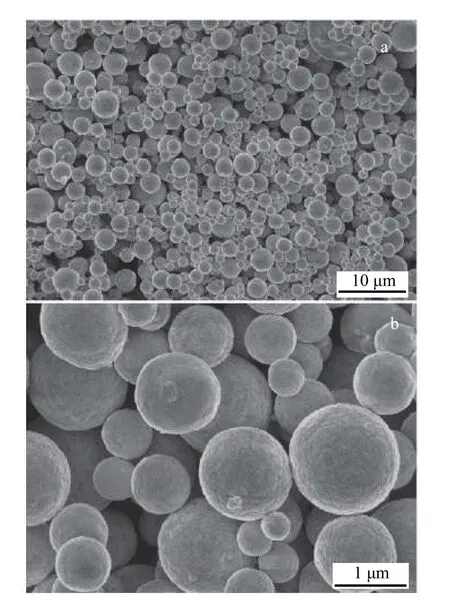

陳大軍等[33]以硝酸鑭、硝酸釔混合溶液為原料,使用噴霧法將其均勻的摻雜到MoO2粉體中,經過真空干燥、氫氣還原及燒結后,得到La2O3/Y2O3復合鉬基材料。操其高等[34]利用氣流式霧化機對超聲分散處理后的混合溶液進行噴霧干燥+氫氣還原,分別制備了粒徑在0.5~3.0 μm的球形Mo-W固溶體合金粉和粒徑在0.5~2.0 μm的Mo-Ru-Ni三元復合粉體。干燥所得前驅體粉末如圖2、圖3所示,粉末大部分為球形,且各組元均勻 分布。

圖2 Mo-W前驅體粉末的微觀形貌[34]Fig.2 Microstructure of the Mo-W precursor powders[34]

圖3 Mo-Ru-Ni前驅體粉末的微觀形貌[34]Fig.3 Microstructure of the Mo-Ru-Ni precursor powders[34]

2.2.3 溶膠-凝膠法

溶膠-凝膠法是一種利用原料在溶液均勻分散后形成的溶膠/凝膠體系來制備粉末的方法,在制備陶瓷、薄膜、復合材料等領域應用十分廣泛,尤其是在超細粒子和納米材料的制備領域更是具有天然的優勢。將金屬醇鹽均勻溶解于有機或者無機溶劑內形成溶液,在添加劑的作用下使溶液內的各種離子發生水解縮聚反應,得到一種均勻的分散體系——溶膠。隨后通過一系列操作,在溫度、攪拌速率、pH值等參數的影響下使溶液內粒子發生聚集,最終形成具有一定彈性的固體凝膠,經過干燥、煅燒等環節后就可獲得粒徑細小,分布均勻的復合粉末。

Kuang等[35]分別制備了硝酸鑭、硝酸鈰與鉬酸銨的混合溶液,并用檸檬酸為絡合劑,采用溶膠-凝膠法制備前驅體粉末,經高溫煅燒得到粒徑≤100 nm的超細La-Mo和Ce-Mo復合氧化物粉體,粉末各組分分布極其均勻。劉強等[36]采用溶膠-凝膠法制備了稀土氧化物-氧化鋁-鉬三元混合粉體,其平均粒徑為1~2 μm。雖然溶膠-凝膠法得到的復合粉末粒徑細小,能夠實現分子級別的均勻分散,但由于其原材料價格昂貴,成膠時間比較漫長,僅限于實驗室制備少量樣品使用。

2.2.4 水熱合成法

水熱合成的基本原理是利用高溫高壓環境下水強大的解聚能力,來完成常溫常壓下無法進行或者不易進行的反應,從而合成目標物質。與傳統方法相比,水熱法工藝簡單,操作方便,是一種優秀的復合粉末制備方法。

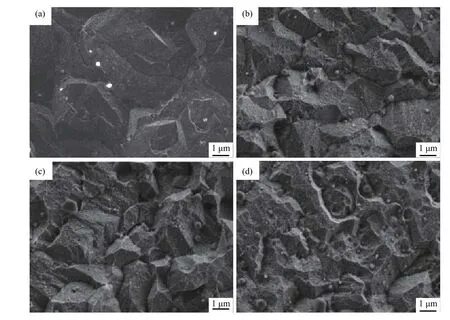

Fan等[37]采用水熱法制備出納米尺寸的α-Al2O3/Mo復合粉末,并通過冷等靜壓+真空燒結+軋制的方式獲得Al2O3顆粒強化鉬板材,經1000 ℃退火后的場發射掃描電子顯微形貌(field emission scanning electron microscope)如圖4所示。水熱法制備得到的Al2O3顆粒達到了納米級別,并且能夠均勻的分散在鉬基體內,同時隨著增強相顆粒數量的增加,細小且彌散的Al2O3顆粒阻礙晶界運動,抑制了燒結過程中鉬晶粒的長大,起到了細化晶粒的作用。Sun等[38]通過水熱合成法分別制備出了摻雜有三種不同氧化物的Mo粉末,并研究了Al2O3、ZrO2、La2O3等增強顆粒對鉬粉的形貌、粒徑和分散性的影響。

圖4 1000 ℃退火后的Mo-Al2O3板材場發射掃描電子顯微形貌[37]:(a)Mo-0.64%Al2O3(體積分數);(b)Mo-1.28%Al2O3;(c)Mo-1.92% Al2O3;(d)Mo-2.55% Al2O3Fig.4 FESEM images of the Mo-Al2O3plates annealed at 1000 ℃[37]: (a) Mo-0.64% Al2O3(volume fraction); (b) Mo-1.28% Al2O3;(c) Mo-1.92% Al2O3; (d) Mo-2.55% Al2O3

2.3 成形與致密化工藝

成形與致密化工藝是粉末冶金技術的一個重要步驟,其主要目的是使制備的粉末在一定壓力和溫度作用下形成具有特定形狀、尺寸和性能的致密材料。除了傳統的無壓燒結技術外,熱壓燒結技術、微波燒結技術、放電等離子燒結技術以及熱等靜壓技術等新型粉末冶金技術的應用越來越廣泛,成為制備高性能鉬基復合材料最為有效的手段。

2.3.1 熱壓燒結

熱壓燒結技術相較于傳統無壓燒結最大的特點是在燒結過程中持續加壓,使坯體的成形與致密化同時開始。燒結過程中不斷加壓,粉體始終處于熱塑性狀態,使傳質、傳熱和傳能同步進行。成形壓力小,僅僅只有冷壓成形的1/10左右,燒結溫度更低,保溫時間也更短,可以得到晶粒更加細小、致密化程度更高的高性能鉬基材料。但是由于熱壓燒結設備比較復雜,加壓裝置與模具的配合要求高,因此生產率較低且生產成本較高。Chen等[39]在1700 ℃下采用熱壓燒結的方式制備了Mo/Mo2C/石墨烯復合材料,其相對密度達到99.25%,顯微硬度和屈服強度分別達到了HV 263和1013 MPa。這主要是因為在高溫高壓作用下,材料內部鉬與石墨烯發生原位反應,直接生成Mo2C,材料內部Mo2C粒子和Mo基體結合良好,界面上無氣孔和裂 紋產生,從而大大提升了復合材料的性能。

2.3.2 微波燒結

微波燒結是一種利用高頻電磁波來對材料進行加熱的新型材料致密化燒結工藝,被譽為“21世紀新一代燒結技術”。其原理主要是利用內部電子、原子和界面等介質在高頻電磁場內產生的介質損耗,使得材料粒子將大量的微波能量轉化為內部分子的能量,燒結所需熱量產生于粉體與微波的耦合,從而實現粉末致密化。

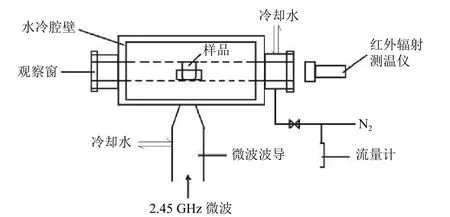

微波燒結裝置原理圖如圖5所示[40],由微波產生、水冷循環、溫度控制和氣氛導入等幾個系統組成。微波先由微波發生器產生,隨波導管進入加熱腔內,并與腔內樣品進行交互作用,將電磁能轉換為熱能進行高溫燒結。Wei等[13]用超細Al2O3/Mo復合粉末在200 MPa單軸壓力下冷壓成形,并使用微波燒結爐將坯體加熱至1600 ℃,保溫10 min,最后得到相對密度為96.8%的氧化鋁強化鉬基復合材料。隨著燒結溫度和燒結時間的增加,該復合材料的相對密度和硬度均有所增加,最高可到98.1%和2.969 GPa。根據實驗數據可得,在1500~1600 ℃范圍內,此燒結方式的燒結激活能為201.93 kJ·mol-1,小于此溫度范圍內傳統燒結的激活能。這主要是因為在燒結過程中,微波不僅作為熱源,同時其產生的電場還可以促進原子的擴散,減少其燒結激活能,因此微波燒結也是一種活化燒結的過程。

圖5 微波燒結裝置原理圖[40]Fig.5 Schematic diagram of the microwave sintering device[40]

2.3.3 放電等離子燒結

放電等離子燒結是一種制備功能材料的快速燒結技術,其主要是在粉末中直接通入脈沖電流產生大量的放電等離子體,使加熱腔體內的顆粒導電,并在電場的作用下粉體顆粒自身產生焦耳熱,在短時間內迅速提升腔內溫度,實現粉體的燒結致密化過程。由于其升溫迅速、加熱均勻的特點,有效地阻止了晶粒的長大,改善了材料性能,因此常被用于制備細晶材料。盧瑤和楊棟林[41]以超細鉬粉與La2O3顆粒的混合粉末為原料,使用放電等離子燒結技術制備出了超細晶鉬基材料。實驗證明,其相對密度達到98.71%,室溫抗拉、抗壓強度也比氫氣燒結的同類材料更加優異。這是因為放電等離子燒結升溫迅速且具有等離子活化功能,可以在較低溫度下實現快速燒結,更好的保持了原始粉末的形態,從而得到性能優異的超細晶組織。

2.3.4 熱等靜壓

熱等靜壓技術也是一種集高溫高壓于一體的致密化工藝。其主要以惰性氣體為壓力傳導介質,使器件在密閉的高溫空間內均勻的受到各向恒定的壓力,從而使坯料致密化。因此熱等靜壓器件具有各向同性,并且材料的相對密度高達99%以上,力學性能甚至可以與同材料的鍛件相比。同時,由于傳壓介質為氣體,熱等靜壓工藝對材料的形狀沒有限制,只要相應的包套模具設計合理,就可以完成復雜器件的凈成形。熱等靜壓燒結工藝一般分為兩種,一種是利用包套直接封裝粉體進行燒結致密化,另一種是器件成形、燒結處理后再進行熱等靜壓進一步提高其相對密度,降低缺陷。后者由于不用使用包套,所以生產效率得到了提高,成本也有所降低,因而被廣泛應用于粉末冶金工業生產中。

3 發展方向

粉末冶金制備鉬基復合材料以其成本低、近凈成形、材料純度高、成分控制精確等諸多優點被廣泛應用于航天、電子、機械、兵器、醫療等多個領域。國內外學者對粉末冶金制備鉬基復合材料的研究已經取得了一定的成果,但仍有很多問題要解決,主要發展方向有以下幾點。

(1)高致密化發展。粉末冶金的工藝特點決定了其內部必然存在孔隙,這些孔隙的存在嚴重地影響鉬基復合材料的性能,尤其是力學性能。很多粉末冶金制品的性能與其密度在一定范圍內成正相關,因此,如何降低孔隙率,實現高致密化成形是粉末冶金鉬基復合材料的一個重要研究方向。目前高致密化的發展方向有兩種:一是采用高能壓制手段物理加強粉末結合密度,提高生坯密度;二是采取新型燒結工藝,改善燒結條件,實現高致密化。

(2)低成本、大批量工藝技術的研發。隨著各種新型粉末制備技術與燒結工藝的使用,高性能鉬基復合材料的生產成本一直在提高,不利于其商業化發展;許多新型技術僅能在實驗室環境下復現,不能大規模工業化生產。因此發揮粉末冶金技術的優勢,改進新型技術的工藝條件,實現低成本、短流程制備高性能鉬基復合材料是鉬基材料快速發展的前提。

(3)增強體顆粒與鉬基體之間的界面結合研究。由于增強體自身的特性不盡相同,在與鉬基體高溫復合過程中也會發生不同程度的界面反應,這就造成了復合材料性能的多樣性。因此需要對增強體與鉬基體的界面結構以及反應機制進行更進一步的研究,合理優化增強體與鉬基體之間的結合結構,提高鉬基復合材料的性能。