近球形WMoTaTi難熔高熵合金粉末的制備及性能

劉 暢 ,陳佳男 ,丁旺旺 ,楊軍軍 ,陳 剛 ?,曲選輝

1) 北京科技大學新材料技術研究院,北京 100083 2) 北京科技大學北京材料基因工程高精尖創新中心,北京 100083 3) 鋼鐵研究總院特殊鋼研究所,北京 100081

高熵合金(high entropy alloys,HEAs)是由中國臺灣學者葉均蔚等[1]提出的一種新的合金體系,是由5種或5種以上主元組成,每種主元原子數分數都在5%~35%的合金。2010年,美國空軍研究實驗室Senkov等[2]利用高熵合金概念,以等摩爾比例混合多種高熔點元素,首次制備出難熔高熵合金(refractory high entropy alloys,RHEAs)。這類合金具有高的強度、優異的耐腐蝕性、耐磨性及高溫抗氧化性,有望應用于航空航天領域,被譽為 “下一代高溫材料”。

諸如WMoTaTi等難熔高熵合金具有比傳統合金更好的力學性能,特別是在高溫環境下,屈服強度超過傳統的鎳基高溫合金,表現出顯著的抗高溫軟化能力,在航空航天領域具有廣泛應用前景。目前,難熔高熵合金的制備以電弧或電子束熔煉等傳統工藝為主,但傳統工藝存在一些瓶頸問題,從而限制了難熔高熵合金的廣泛應用。一方面,傳統的熔煉工藝不能實現一體化成形,難以滿足復雜形狀制件的需求;另一方面,難熔高熵合金因其熔點高,導致熔煉加工困難,在成形過程中材料浪費嚴重,生產成本極高[3]。3D打印技術依靠短周期、低成本、一體化成形的特點,已成為難熔高熵合金一體化成形最有前景的技術之一。例如,德國波鴻魯爾大學的Dobbelstein等[4]通過激光熔覆沉積工藝制備出了WNbMoTa難熔高熵合金;波蘭華沙軍事科技學院的Kunce等[5]采用激光熔覆沉積的方法,對TiZrNbMoV難熔高熵合金進行了加工成形。但是,3D打印技術對原料粉末有較高要求,比如球形度、流動性等。傳統霧化工藝難以高效低成本制備3D打印所需的球形難熔高熵合金粉末,制備成本一直居高不下。當前,3D打印難熔高熵合金的研究均采用元素混合粉末為原料,但由于不同粉末的密度和粒度差異,在混粉和鋪粉過程中較易造成混合不均勻的情況,從而導致打印制件存在成分偏析以及相對密度不高等問題,難以滿足高性能成形的要求;另一方面,雖然通過球磨等機械合金化方法能夠制備難熔高熵合金粉末,但得到的粉末形狀不規則,流動性差,無法滿足3D打印的工藝要求。因此,現階段亟需開發一種適用于3D打印工藝的難熔高熵合金粉末的制備新方法。

本文提出機械合金化結合氣固流化改性的制粉技術,制備近球形WMoTaTi難熔高熵合金粉末,滿足3D打印工藝要求。機械合金化是一種較為成熟的粉末制備技術,可實現多種元素粉末的機械混合及預合金化[6];氣固流化技術是一種新型的粉體改性工藝,可以改善不規則粉體形貌、粒度分布及球形度,提高粉末流動性[7]。

1 實驗材料及方法

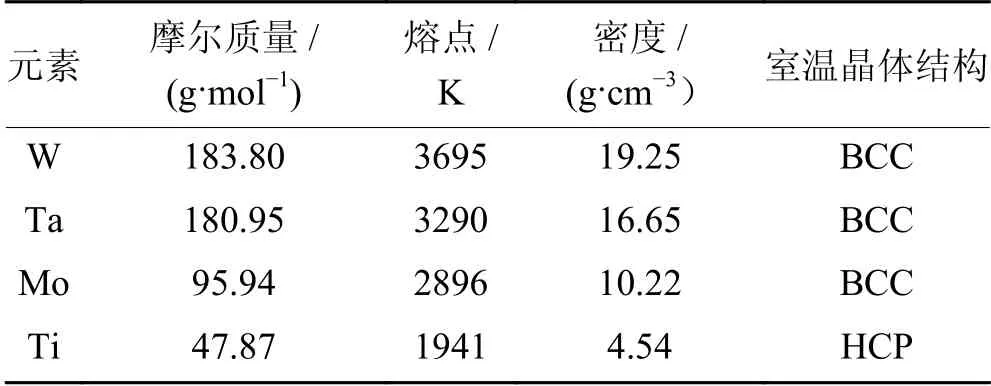

實驗以W(純度99.9%,粒度25~30 μm)、Mo (純度99.9%,粒度15~20 μm)、Ta(純度99.9%,粒度10~15 μm)、Ti(純度99.5%,粒 度20~25 μm)單質金屬粉末為原料,粉末元素的部分特性如表1所示。

表1 合金組成元素特性Table 1 Characteristics of the alloy elements

機械合金化結合氣固流化改性的制粉過程如圖1(a)所示。首先,按照等原子比稱取4種單質金屬粉末并初步混合作為原料。隨后,將原料粉末置于球磨設備中進行球磨處理。待球磨結束后,再將所得粉末置于流化設備中進行流化改性,最終得到近球形WMoTaTi難熔高熵合金粉末。

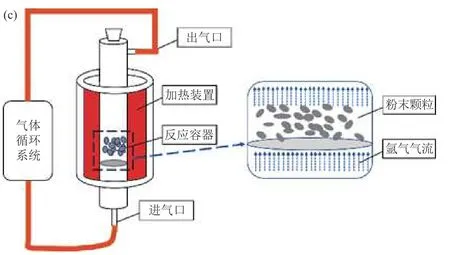

球磨處理旨在實現粉末的機械合金化,得到高熵合金粉末,其實驗原理如圖1(b)所示。在設定的工藝參數下,混合粉末與研磨鋼球隨球磨罐進行高速轉動,在轉動過程中,粉末顆粒之間發生碰撞、破碎、冷焊等過程,促使粉末發生合金化[8]。球磨罐和磨球材質均為304不銹鋼,為防止球磨過程中粉末發生氧化,利用真空泵將球磨罐抽真空,并充入純度為99.99%的氬氣作為保護氣氛。球磨機轉速設定為300 r·min-1,球料比8:1,球磨時間25 h。流化處理實驗原理如圖1(c)所示。在流動惰性氣體的高溫流化過程中,粉體中的超細顆粒會附著在大顆粒表面,使粉末粒度分布變窄,且球形度提高。同時,粉末顆粒之間發摩擦和碰撞,使得不規則形狀的顆粒在剪切力的作用下被整形成近球形的顆粒,進而提高粉末的流動性能[9],如圖1(d)所示。本次實驗中采用高純氬氣作為流化氣氛,流化溫度設定為300~700 ℃。

圖1 機械合金化結合氣固流化改性原理:(a)制粉工藝流程;(b)球磨工藝原理;(c)氣固流化原理;(d)粉體改性原理Fig.1 Schematic of the powder preparation by mechanical alloying combined with gas-solid fluidization modification: (a) powder preparation process; (b) ball milling; (c) gas-solid fluidization;(d) modification mechanism

采用激光粒度分析儀(LPSA-LMS 30)分析粉末粒度;利用X射線衍射儀(X-ray diffraction,XRD;MAC Science M21X)分析粉末物相;通過掃描電鏡(scanning electron microscope,SEM;日立SU8100)觀察粉末微觀形貌;使用霍爾流速計(XBD-02,上海馨標檢測儀器制造有限公司)檢測粉末流動性;采用Image-pro軟件分析粉末球形率。

2 結果與討論

2.1 預合金化

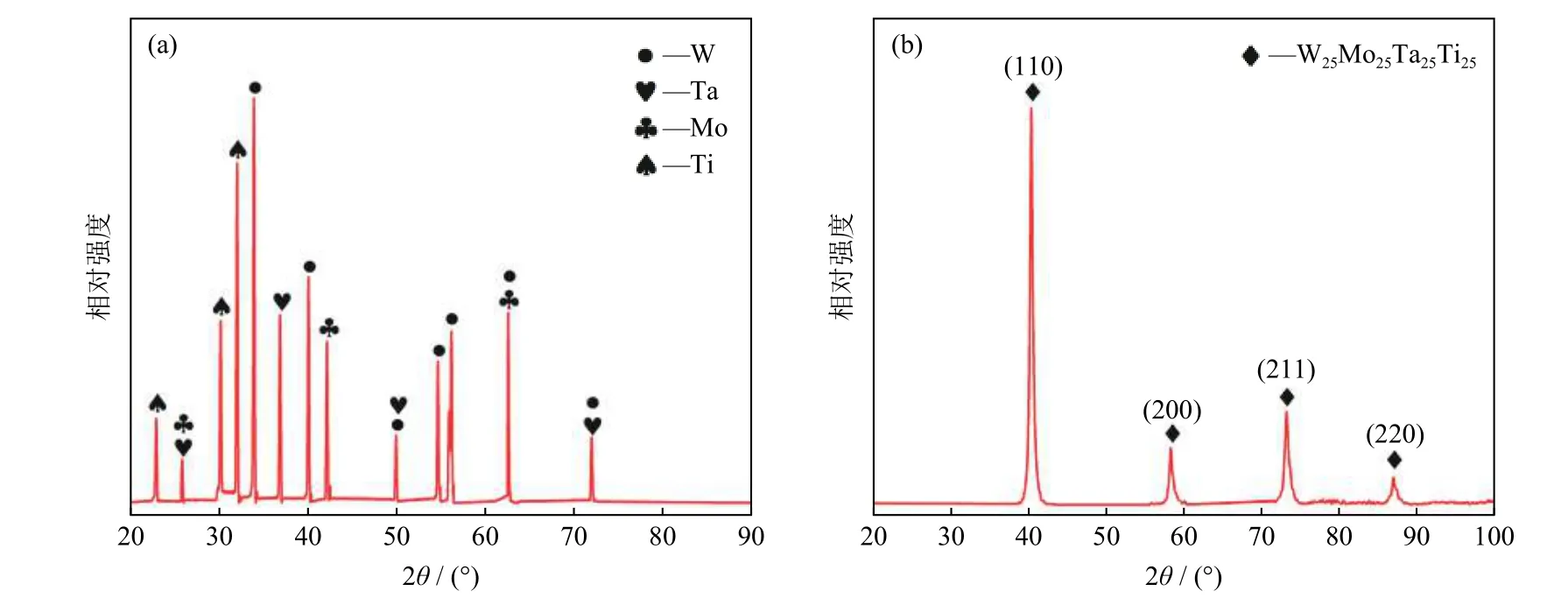

圖2所示為原始混合粉末及球磨后粉末的X射線衍射圖譜。在原料粉末X射線衍射圖譜中存在多個角度的衍射峰,各個元素的低角度衍射峰幾乎重合,但可以觀察到各個元素的高角度衍射峰存在。然而,球磨后粉末的衍射峰明顯減少,Mo、Ta、Ti等元素的高角度衍射峰消失,只剩2θ為40.4°、58.5°、73.5°、87.1°處的衍射峰。由文獻可知[10],2θ為40.4°、58.5°、73.5°、87.1°處的衍射峰為合金化形成的固溶體衍射峰,所對應的晶面指數為(110)、(200)、(211)、(220),屬于體心立方(BCC)結構。

圖2 原始混合粉末(a)及球磨后粉末(b)X射線衍射圖譜Fig.2 XRD patterns of the original mixed powders (a) and the ball milled powders (b)

BCC結構固溶體衍射峰的出現表明混合粉末已呈現出預合金化。在球磨過程中,各組元元素依靠各自的固態擴散實現了元素的相互固溶。反復的劇烈塑性變形使各元素粉末的晶粒不斷細化,晶界數量隨之增大,促進了元素粉末的合金化。同時,粉末體系內儲存了大量焓變,為固溶體的形成提供了驅動力[11]。持續的能量累積使合金形成了過飽和固溶體,粉末完成了機械合金化,在X射線衍射圖譜中形成了固溶體衍射峰。

2.2 微觀形貌與性能

圖3比較了流化前后的WMoTaTi難熔高熵合金粉末形貌。由圖3(a)可見,未經流化處理的粉末形貌不規則,部分粉末表面帶有尖銳棱角,而且在粉末中存在較多粒度低于5 μm的超細顆粒。從圖3(b)中看到,經過流化處理的粉末形貌更加規整,粉末顆粒外形多為近球形,粉末中的超細顆粒明顯減少,可以觀察到許多細小顆粒附著在大顆粒表面凹坑處,即粉末的球形度得到明顯提高。

圖3 流化前后難熔高熵合金粉末的掃描電子顯微形貌:(a)流化前粉末;(b)流化后粉末;(c)流化后單個粉末顆粒;( d)圖3(c)顆粒的局部放大Fig.3 Surface morphologies of the refractory high-entropy alloy powders before and after fluidization: (a) before fluidization; (b) after f luidization; (c) single fluidized powder particle; (d) local magnification in Fig.3(c)

粉末形貌的改善主要歸結于:在高溫環境中,流化態難熔高熵合金粉末在高速氣流的帶動下,氣體-粉末之間發生了動量交換,提高了粉末顆粒的碰撞能量。顆粒間的碰撞和剪切使得不規則粉末表面的凸起和棱角被研磨,球形度得到一定程度提高[12]。另外,細粉與粗粉在高溫下容易發生冶金結合,即細小顆粒會傾向于附著在大顆粒表面[13-14],如圖3(c)和圖3(d)所示。流化處理極大改善了粉末形貌,從而有效提高了難熔高熵合金粉末的流動性。

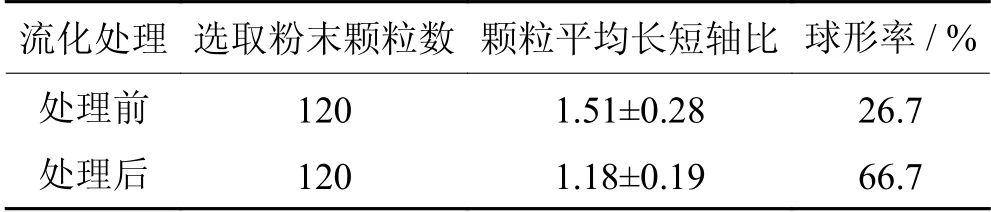

表2所示為流化前后粉末顆粒長徑比和球形率。通過測量粉末顆粒長軸和短軸的長度獲得長軸與短軸的長度比,規定長短軸比≤1.2可視為球形粉[15]。分別從流化前后的粉末中選取120個粉末顆粒,利用軟件測得顆粒的長短軸比,之后利用球形顆粒所占比例確定粉末的球形率。結果表明,流化處理使得粉末形貌發生改善,球形粉末顆粒數量增多,粉末球形度從流化前的26.7%大幅提升至流化后的66.7%。

表2 流化處理前后粉末長徑比與球形率統計Table 2 Statistics of the length-diameter ratio and the powder s phericity ratio before and after fluidization

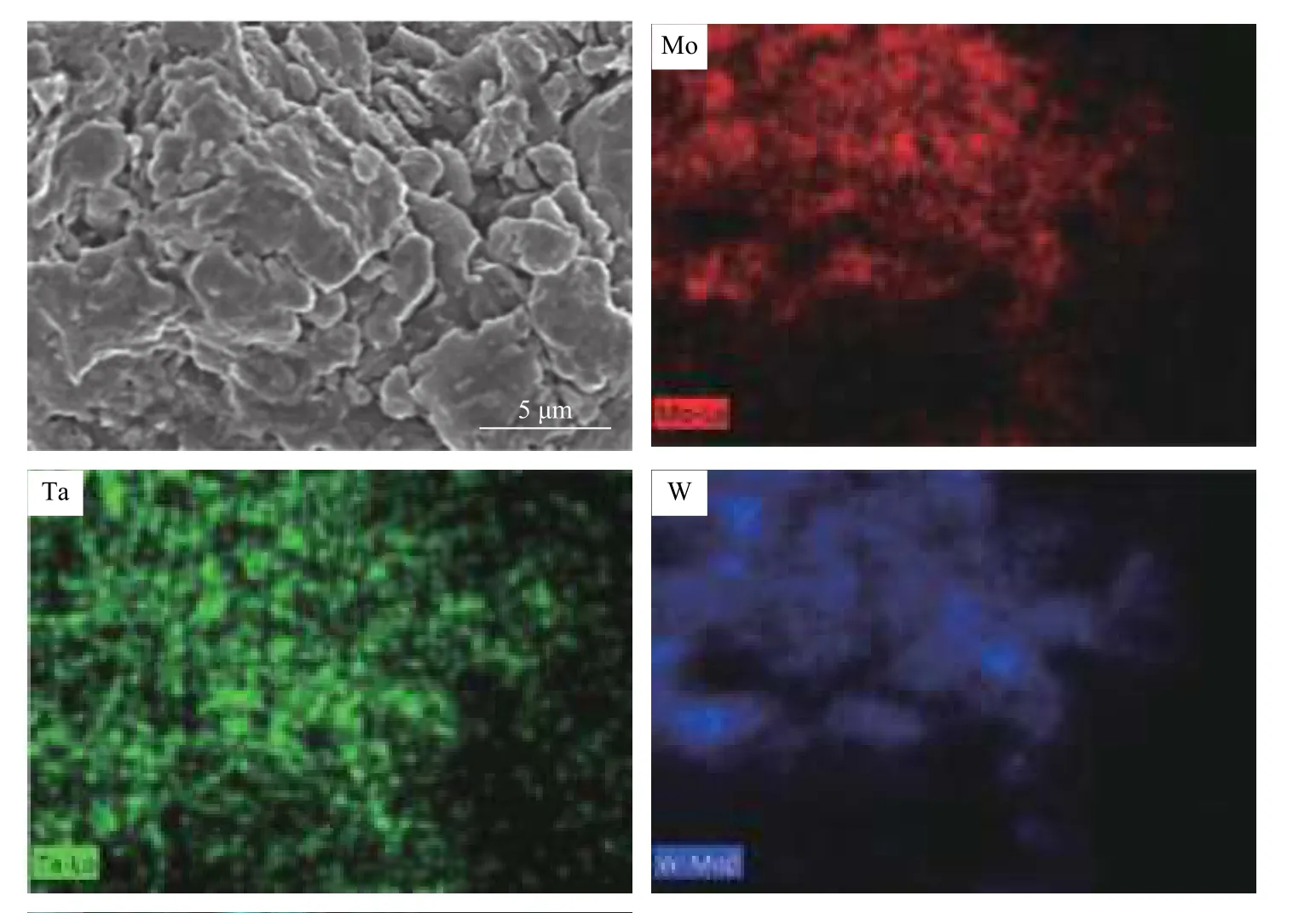

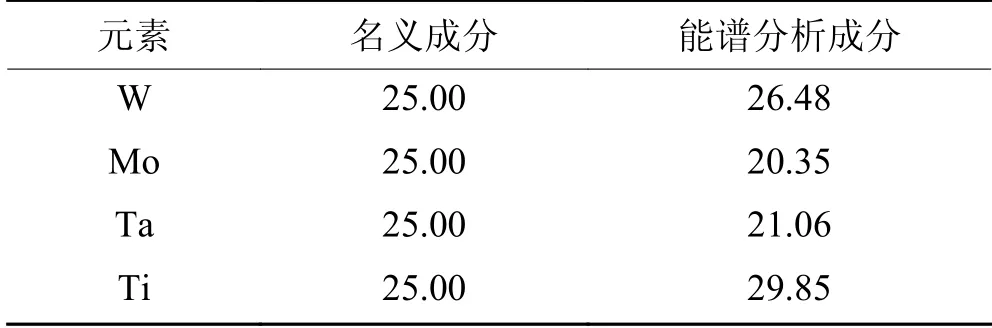

圖4為WMoTaTi高熵合金粉末能譜分析元素分布圖,從圖中可以看出W、Mo、Ta元素的成分分布較為均勻,表明粉末合金化效果顯著,Ti元素存在一定程度的偏析,這主要因為Ti的晶體結構為HCP,其他金屬晶體結構均為BCC(見表1)。因此,Ti金屬通過高能球磨,轉變為高熵合金BCC晶體結構的所需能量高于其他金屬,導致Ti元素仍存在局部微觀偏析的情況,但總體而言該合金體系的預合金化程度較好。能譜成分分析結果如表3所示,可以看到合金粉末的成分與粉末名義成分接近,這也同樣表明在粉末制備過程中,各種元素粉末之間完成了預合金化,元素并無明顯偏析問題。

圖4 WMoTaTi 高熵合金粉末元素分布Fig.4 Elemental distribution of the WMoTaTi high-entropy alloy powders

表3 WMoTaTi高熵合金粉末化學成分 (原子數分數)Table 3 Chemical compositions of the WMoTaTi high-entropy alloy powders %

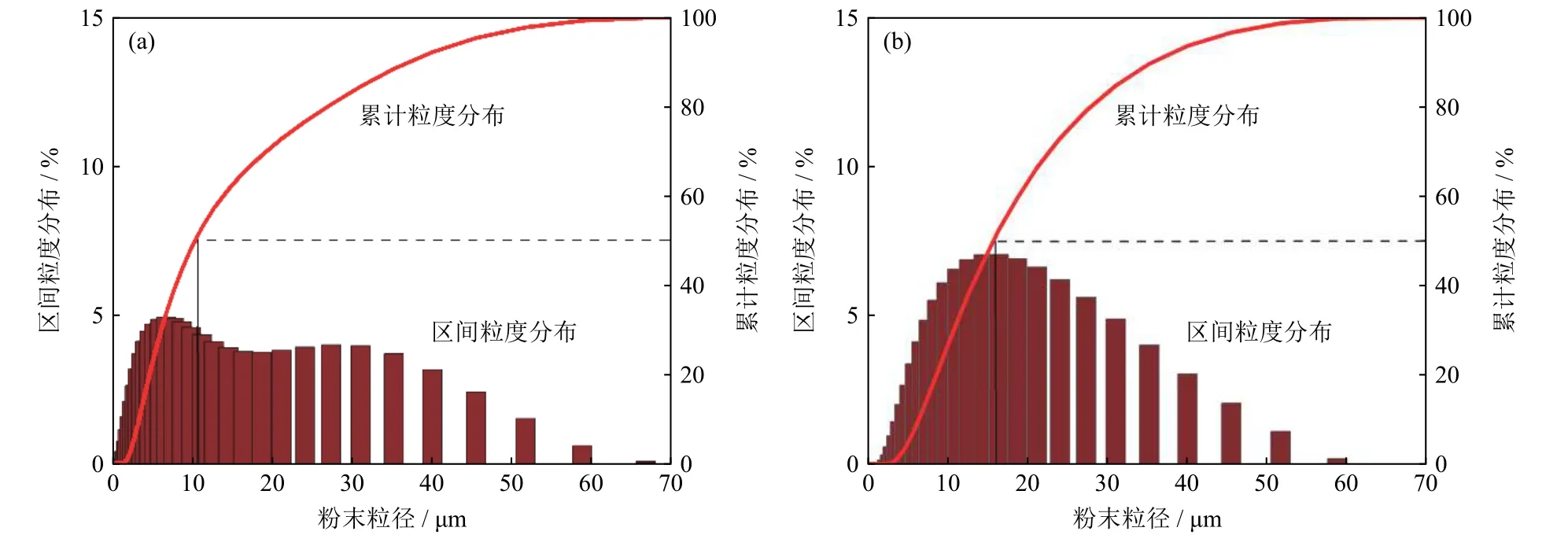

流化前后粉末的粒徑及粒度分布對比見表4。可以發現,與未經流化的粉末相比,流化粉末的粒徑有所增大,中位徑(D50)由10.3 μm增加到15.7 μm。流化處理前后的粉末粒度分布如圖5所示。由圖可知,未經流化處理的粉末在5 μm附近存在明顯的細粉粒度分布峰,即粒徑5 μm以下的超細粉末較多。然而,經過流化處理后的細粉數量明顯減少,這與圖3掃描電子顯微形貌數據相一致,這是由于超細粉末顆粒黏附到了粗粉末顆粒表面,使得粉末平均粒度有所增加[16]。此外,經過流化后,40 μm以上粒度的大尺寸顆粒區間粒度分布有所降低。這是因為部分團聚的大顆粒粉末在氣流的作用下,顆粒間發生剪切和碰撞作用,使其團聚的程度降低,同時顆粒尺寸減小,因此導致大尺寸顆粒區間粒度分布減少。所以,流化處理可以有效改善不規則粉末的形貌及粒度分布,有助于協同提高粉體的流動性。

圖5 流化前后WMoTaTi高熵合金粉末粒度分布:(a)流化前;(b)流化后Fig.5 Particle size distribution of the WMoTaTi high-entropy alloy powders before and after fluidization: (a) before fluidization;( b) after fluidization

表4 流化前后WMoTaTi高熵合金粉末粒徑Table 4 Particle size of the WMoTaTi high-entropy alloy powders before and after fluidization

2.3 流動性及鋪粉評價

未經流化處理的難熔高熵合金粉末無法順利通過流速計,流動性極差,而經過流化處理后的粉末流動性為(35.3±0.2) s·(50 g)-1。研究表明,影響粉體流動性的主要因素包括物理性質(顆粒尺寸、形狀和球形度)、粉末特性(粉末粒度分布、堆積密度)以及外部環境(溫度和濕度)等[17-18]。根據前文分析結果,流化改性工藝對粉末的顆粒形貌、球形度、粒度分布均有所改善,從而明顯提高了粉末流動性。

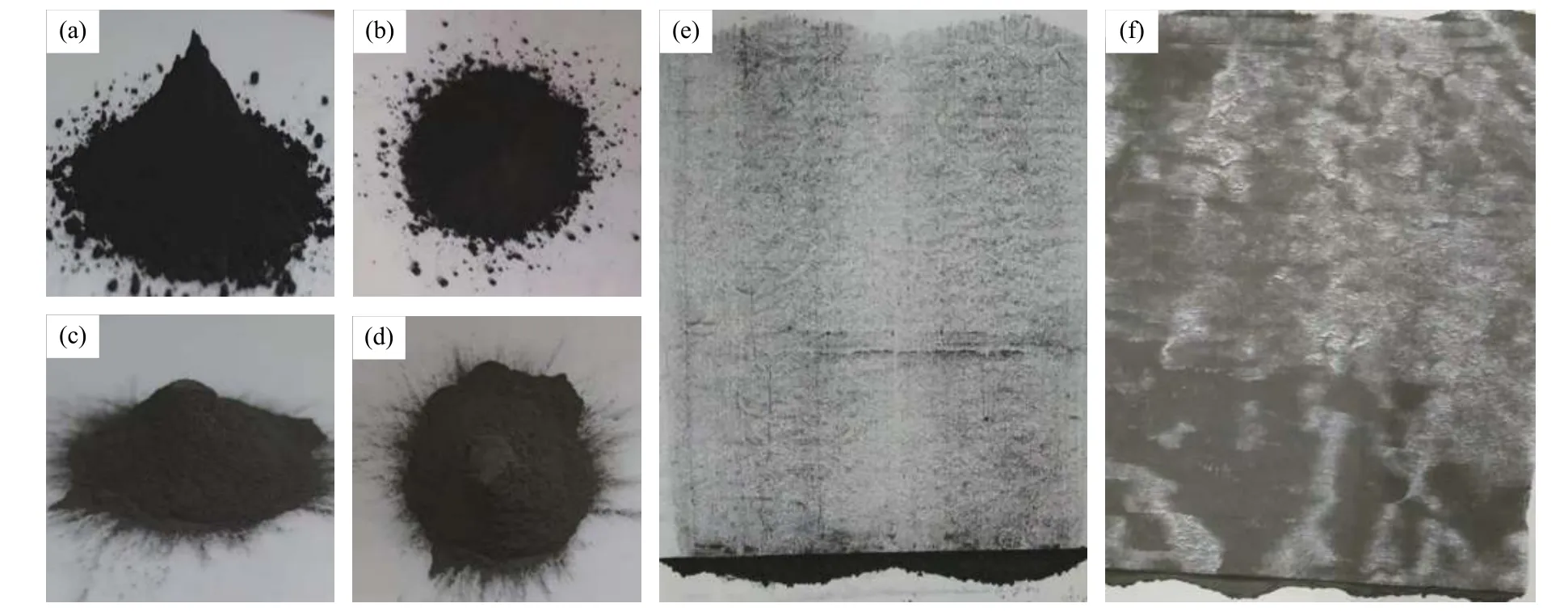

良好的粉末流動性是3D打印工藝順利實施的重要因素[19]。為了進一步判斷所得粉末是否滿足3D打印工藝,本次實驗還對粉末的堆積、鋪展特性表現進行了表征評價,結果如圖6所示。由圖6可知,由于流動性差,未經流化處理的粉末堆積時堆積峰偏高(圖6(a)和6(b)),堆積粉末表現出嚴重的團聚和“搭橋”現象,且在模擬鋪粉實驗中,未流化粉末幾乎難以均勻鋪展在基板上 (圖6(e)),鋪展性能無法滿足打印需要。經流化處理的粉末堆積時堆積峰較低(圖6(c)和6(d)),且團聚情況明顯減少,有效緩解粉末 “搭橋”現象。在模擬鋪粉實驗中,經流化處理的粉末能均勻鋪展在基板上(圖6(f))。所以,流化WMoTaTi難熔高熵合金粉末表現出良好的鋪展特性,能夠基本滿足3D打印的工藝要求。

圖6 流化前后WMoTaTi高熵合金粉末堆積與鋪展性:(a)、(b)、(e)流化前;(c)、(d)、(f)流化后Fig.6 Powder accumulation and spreading of the WMoTaTi high-entropy alloy powders before and after fluidization: (a), (b), (e)b efore fluidization; (c), (d), (f) after fluidization

3 結論

(1)采用球磨工藝可以實現多種難熔金屬元素粉末的預合金化,得到了單一BCC晶體結構的WMoTaTi難熔高熵合金粉末。

(2)經過流化處理,不規則WMoTaTi難熔高熵合金粉末的形貌得到顯著改善,球形度得到提高,流動性得到了明顯提升,基本滿足3D打印的鋪粉工藝要求。