350 MW機組熱泵供熱系統關鍵可調參數對系統制熱能效影響的試驗研究

李 響,馮 征,王恩鎮

(1.國電龍山發電有限責任公司,河北 邯鄲056400;2.北京源深能源科技有限責任公司,北京100142)

0 引言

熱泵由發生器、冷凝器、蒸發器、吸收器、溶液熱交換器、節能裝置、溶液泵、冷劑泵等組成,熱泵是一種通過輸入少量的高品位能源,從環境介質中獲取一部分低品位能量,從而提供可被利用的中、高品位能源的技術。熱泵技術自2001年以來發展迅速[1],在建筑、電力、工業、化工等領域均有應用,在電力行業中主要的應用形式為蒸汽溴化鋰式機組。余熱利用方式主要有循環水余熱型熱泵、煙氣余熱型熱泵2種,循環水余熱型熱泵利用汽輪機的循環水作為低品位能量,煙氣余熱型熱泵利用燃氣鍋爐或燃煤鍋爐的煙氣作為低品位能量,提供50~70℃的熱水替代部分市政供熱。自2008年6月內蒙古赤峰電廠35 MW循環水余熱利用小試項目投運以來,國內在大型熱電聯產機組上進行循環水余熱泵利用的項目已有不少,但通過對部分在運項目的調研發現,很多項目難以達到正常工況運行,并且大部分熱泵系統偏離設計工況運行,系統的經濟性更是無暇顧及。為此,我們針對某350 MW燃煤間接空冷機組熱泵梯級供熱系統進行運行試驗[2],分析熱網循環水量、動力蒸汽壓力、機組運行背壓、熱泵循環水流量等對制熱性能系數COP(coefficient of performance)的影響,得出增大熱網循環水流量和熱泵循環水流量,制熱性能COP隨之增大,但增大至一定幅度后,影響逐漸降低;機組運行背壓對制熱性能COP影響較大,動力蒸汽壓力對制熱性能COP影響較小的結論。機組實際運行時,建議熱網水流量和余熱水流量應優先安排。

1 熱泵供熱系統

1.1 機組概況

某廠的350 MW機組汽輪機為CJK350-24.2/0.45/566/566型,超臨界、中間再熱、四缸四排汽、間接空冷抽汽凝汽式汽輪機。鍋爐為超臨界參數變壓運行,墻式對沖燃燒方式、一次中間再熱、單爐膛平衡通風、固態排渣、緊身封閉、全鋼構架的∏型直流鍋爐,鍋爐最大連續蒸發量為1 288 t/h。全廠共2臺機組承擔供熱,單臺機組額定抽汽量550 t/h,設計最大采暖抽汽量570 t/h,額定抽汽壓力0.45 MPa,最大采暖熱負荷約740 MW,汽機采暖抽汽加熱熱網循環水,采用并聯加熱的方式,每臺機組疏水直接返回本機的系統中。

1.2 熱泵供熱系統配置及供熱方式

機組基建時期即對機組進行熱泵系統設計,熱泵系統隨電廠基建一并建造,采用二級供熱方式,采用2種熱源分別加熱熱網循環水回水,第一級采用熱泵加熱熱網循環水,第二級則采用中排抽汽加熱熱網循環水,待溫度達到熱用戶需要溫度后供出。其中,熱泵系統共配置9臺熱泵,1~8號熱泵為一制造廠商生產,其設計性能規范為(額定工況下):供熱量能20.9 MW,熱網水機組入口溫度55℃,熱網水機組出口溫度73℃,熱網水流量1 000 m3/h,熱網水壓力損失55.86 kPa,驅動蒸汽壓力(絕對壓力)0.35 MPa,驅動蒸汽流量18.5 m3/h,凝結水出口溫度90℃;9號熱泵為另一制造廠商生產,設計性能規范為(額定工況下):供熱量能39.272 MW,熱網水機組入口溫度55℃,熱網水機組出口溫度71.9℃,熱網水流量2 000 m3/h,熱網水壓力損失68.6 kPa,循環水機組入口溫度43.2℃,循環水機組出口溫度37.9℃,循環水流量3 200 m3/h,循環水壓力損失53.9 kPa,驅動蒸汽壓力(絕對壓力)0.35 MPa,驅動蒸汽流量33.15 m3/h,凝結水出口溫度80℃。9臺熱泵共同并聯運行,共同承擔熱網系統第一級加熱的功能。

2 熱泵系統制熱性能指標分析

某些外部因素的擾動對熱泵系統制熱性能指標影響較大,如熱網回水溫度、熱網循環水量、動力蒸汽壓力、機組運行背壓的變化及其幅度,以上變量最終影響輸入驅動能量與總體的制熱量的大小,進而影響制熱性能COP[3]。以下對系統制熱性能指標進行分析。

a)熱泵系統制熱性能系數COP。熱泵系統制熱性能系數COP是指整個系統整體的制熱量與輸入能量的比值[4],計算公式為

其中,Qrw為熱泵系統總制熱功率,MW;Qqd為熱泵系統消耗驅動功率,MW。

b)熱泵系統的總制熱功率。熱泵系統的總制熱功率從熱網水側的溫升計算,通過熱網水側的流量、溫升計算總制熱功率[5],計算公式為

其中,cp為水的定壓比熱容,kJ/(kg·℃);m為通過熱泵系統的熱網水流量,t/h;Δt為熱網水在熱泵系統內部的溫升,℃。

c)熱泵系統消耗的驅動功率。熱泵系統消耗的驅動功率從蒸汽側計算,通過蒸汽流量和蒸汽的焓降核算消耗功率[6],計算公式為

其中,mq為驅動蒸汽的流量,t/h,此處根據凝結水流量平均得出;hqd為驅動蒸汽比焓,kJ/kg;hss為蒸汽疏水比焓,kJ/kg。

由于熱泵供熱系統整體制熱性能指標COP是一個決定性的指標,可以代表整體系統運行的經濟性,所以我們將熱泵供熱系統制熱性能COP作為試驗調整目標。

3 關鍵可調參數對系統能耗影響的研究

采用單因素試驗法,分別按以下計劃進行試驗,得出的試驗數據按式(1)、式(2)、式(3)計算得出熱泵系統制熱性能COP。由于影響熱泵制熱性能的參數較多,所以我們只對關鍵可調影響因素對系統能耗指標的影響進行試驗分析。2020年—2021年供熱初、中期,在該電廠進行350 MW熱泵供熱系統試驗研究,主要分析熱網循環水量、動力蒸汽壓力、機組凝汽器運行背壓、主機循環水量,分別在其他邊界條件不變的情況下改變關鍵參數,分析其對熱泵供熱系統制熱性能COP的影響[7]。

3.1 熱網循環水量影響分析

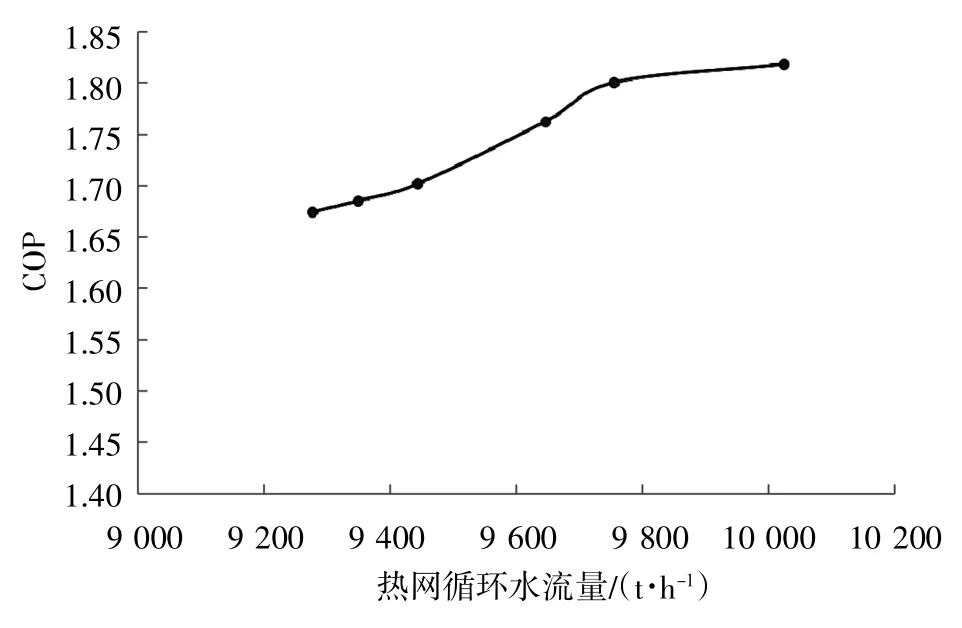

在其他參變量不變的前提下改變熱網循環水流量,試驗其對熱泵供熱系統制熱性能COP的影響,結果如圖1所示。通過試驗數據可以看出,在熱泵系統熱網水流量逐漸增大的情況下,系統的制熱性能COP逐漸增大,但熱網循環水達到一定流量后,影響速率逐步降低。這說明在外部條件允許的情況下,盡可能提高熱網循環水量使系統處于較高的制熱性能狀態。

圖1 熱網循環水量對制熱性能的影響

3.2 動力蒸汽壓力影響分析

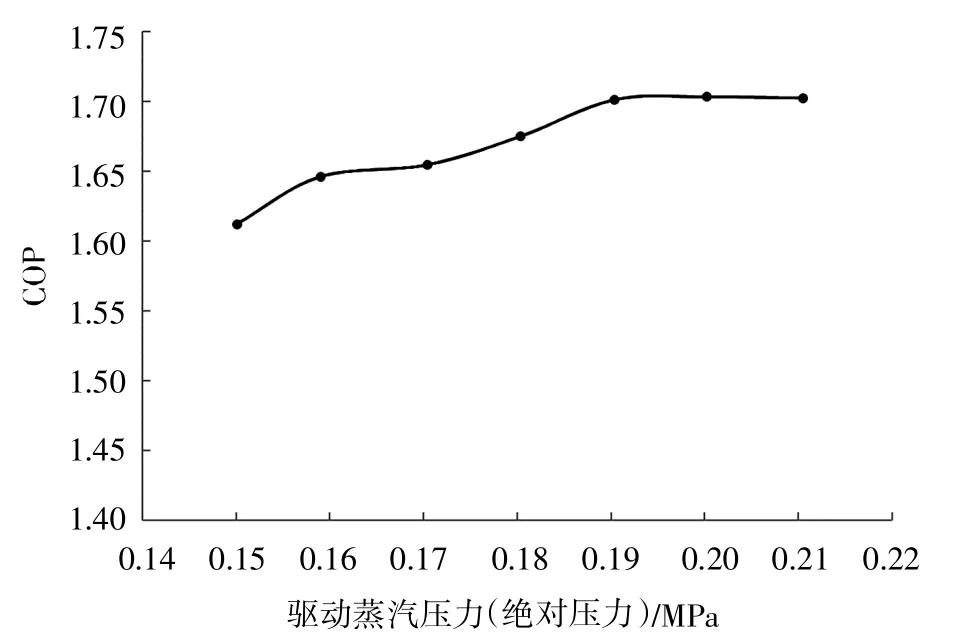

在其他參變量不變的前提下改變動力蒸汽壓力,試驗其對熱泵供熱系統制熱性能COP的影響,結果如圖2所示。通過試驗數據可以看出,在不同驅動蒸汽壓力下,驅動蒸汽的壓力越高則熱泵性能系數COP就越好,但驅動蒸汽壓力影響COP的速率較小。

圖2 動力蒸汽壓力對制熱性能的影響

3.3 機組凝汽器運行背壓影響分析

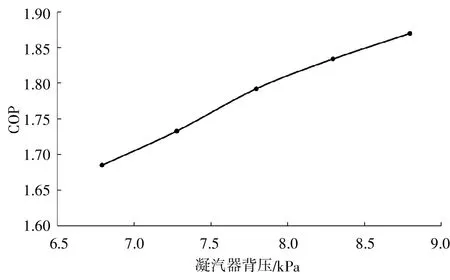

在其他參變量不變的前提下改變機組凝汽器運行背壓,試驗其對熱泵供熱系統制熱性能COP的影響,結果如圖3所示。通過試驗數據可以看出,在不同的機組凝汽器運行背壓值下,在一定范圍內主機的凝汽器背壓值越高,系統內的制熱性能COP越好,影響速率較大。機組實際運行時,在不影響其他因素變動的情況下,建議使循環水保持在設計溫度下運行,從而獲得較好的制熱性能。

圖3 機組凝汽器運行背壓對制熱性能的影響

3.4 主機循環水至熱泵流量影響分析

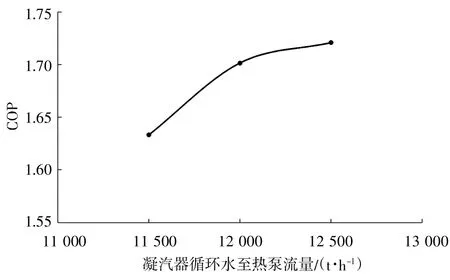

在其他參變量不變的前提下改變主機循環水至熱泵系統流量,試驗其對熱泵供熱系統制熱性能COP的影響,結果如圖4所示。通過試驗數據可以看出,在不同的凝汽器循環水至熱泵水量下,主機凝汽器循環水量至熱泵水量越大,系統的制熱性能COP越好,但余熱水量達到一定流量規模后,影響速率逐步降低。因此在系統實際運行時,保持余熱水量在設計流量狀態是最合適的,此時整個系統的制熱性能最高。反之流量過大會增大附屬設備電耗,系統的制熱性能也降低,起到反向作用。

圖4 主機循環水至熱泵流量對制熱性能的影響

3.5 各關鍵可調參數對COP影響速率分析

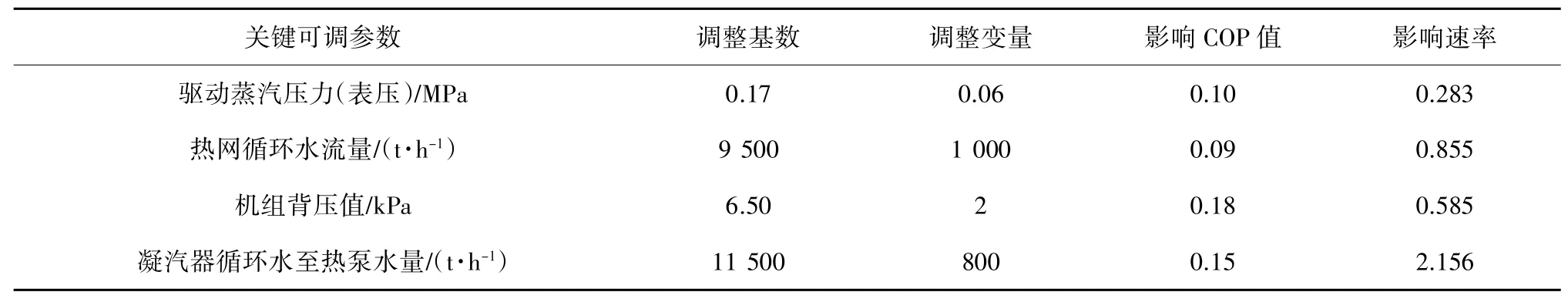

通過以上分析可以看出,熱泵驅動蒸汽壓力提高、熱網循環水流量增加、機組凝汽器運行背壓值提升、凝汽器循環水至熱泵水量增加均可提高熱泵COP,各因素影響速率分析結果如表1所示。

表1 各因素影響速率分析表

通過4個關鍵可調參數對熱泵COP影響速率分析可知,目前對9臺熱泵整體運行COP影響最大的是凝汽器循環水至熱泵水量,熱網循環水量影響次之,機組凝汽器運行背壓值影響第三,熱泵驅動蒸汽壓力影響最小[8]。

4 結束語

通過對熱泵系統不同邊界條件的擾動,核算整個熱泵系統的制熱性能變化。通過分析,熱網水量、動力蒸汽壓力、運行背壓、余熱水量變化均對制熱性能有影響。當前熱網水量、余熱水量尚未達到設計狀態,由試驗數據可知,熱網水量和余熱水量越大,整體的制熱系數越好。在冬季采暖季中,盡量保證熱泵系統各項參數達到設計值。根據電廠當前的實際運行情況,建議今后在熱泵系統運行中,在邊界條件允許情況下,優先調整凝汽器循環水至熱泵水量,最好可調整至熱泵設計水量;其次,可改變電廠供熱運行方式為以量調節為主、質調節為輔,熱負荷增加優先增加熱網循環水量,機組運行背壓與驅動蒸汽壓力作為最后調節手段。