1 000 MW機組小汽輪機排汽供熱經濟性分析

劉 利,陳 嘯,李國慶

(中電華創電力技術研究有限公司,上海200086)

0 引言

超超臨界化是我國火電結構節能的重要內容。近年來,超超臨界火電機組在我國得到了迅速發展,據相關統計資料顯示,截至2018年底全國已投產百萬kW超超臨界機組已到111臺,全國火電機組的平均供電煤耗也達到307.6 g/(kW·h),明顯優于同期美國平均水平和世界平均水平。但隨著超超臨界機組大量投產應用,利用小時數逐漸降低,廠用電量也明顯增加,發電企業經營壓力日益增大。為此,發電企業進行了各類設備的節能改造。江蘇、浙江等地工業用汽量較大,多臺機組進行了工業抽汽改造。為了降低機組廠用電量,降低發電煤耗,多臺機組進行了汽動引風機改造。謝新燕[1]、朱又生等人[2-3]對電動引風機和汽動引風機兩種驅動方式下的機組經濟性進行了詳細的分析論證。郭俊山[4]對不同抽汽汽源進行了分析,認為在秋冬季節采用汽機五抽作為小汽輪機汽源更為經濟。徐齊勝[5-6]等人利用等效焓降法進行了經濟性分析。本文以江蘇某電廠1 000 MW超超臨界機組背壓式小汽輪機驅動引風機為例,通過熱力性能試驗、等熵焓降方法和Ebsilon模擬計算3種方式,計算了汽動引風機排汽供熱和回熱工況下的機組經濟性,希望能為1 000 MW機組小機排汽供熱經濟性改造提供理論基礎。

1 1 000 MW機組汽動引風機系統

江蘇某電廠1 000 MW超超臨界機組采用背壓式小汽輪機驅動引風機,小汽輪機工作汽源為一級再熱器出口的混合蒸汽,小汽輪機排汽可分別排至除氧器、供熱管道以及輔汽聯箱。小汽輪機設有獨立的軸封系統,軸封末端回汽至軸封冷卻器。

小汽輪機為杭州汽輪機廠生產的HA47448-2F、單缸、單流、反動式、背壓式汽輪機,其參數為:額定進汽壓力5.0 MPa,額定進汽溫度478.0℃,額定進汽流量72.6 t/h,額定排汽壓力1.4 MPa,額定排汽溫度341.9℃,額定轉速4 275 r/min,轉速范圍2 987~4 930 r/min。引風機采用中國電建集團透平科技有限公司(原成都電力機械廠)生產的HA系列靜葉可調、轉速可調軸流式風機。

2 小汽輪機汽源與排汽

小汽輪機設計汽源采用一級再熱器出口的混合蒸汽,可以在保證汽動引風機各個工況都能平穩運行的同時,還能保證汽輪機排汽滿足1.4 MPa、300℃的供熱要求,同時避免了再熱熱段的蒸汽溫度參數要求匹配材質更好的供汽管道及閥門。

小汽輪機排汽排入汽輪機除氧器或者接入供熱母管對熱網供熱。小汽輪機的排汽可充分利用現有系統,小汽輪機排汽在供熱模式下,排汽至供熱母管。小汽輪機排汽回熱模式下,排汽回除氧器。管路設置調節閥,排汽背壓跟隨除氧器壓力,并通過溢流管道至輔助蒸汽系統。

3 汽動引風機經濟性分析模型

3.1 性能試驗對比

為了對比不同排汽方式下的機組經濟性,分別在小汽輪機供熱和回熱工況下,進行了1 000 MW負荷下汽輪機組性能試驗。由于受運行條件和熱用戶用汽量的限制,試驗期間未完全實現純供熱和純回熱工況,2個工況均為小汽輪機排汽同時供熱和排入除氧器,只是兩者的流量有所不同。工況1為盡可能多地將小汽輪機排汽至除氧器,性能試驗結果為:負荷1 003.20 MW,小汽輪機進汽流量132.40 t/h,排汽至除氧器流量71.15 t/h,排汽至供熱流量61.25 t/h;工況2為盡可能多地將小汽輪機排汽至供熱,性能試驗結果為:負荷1 003.79 MW,小汽輪機進汽流量133.77 t/h,排汽至除氧器流量38.39 t/h,排汽至供熱流量95.38 t/h。

3.2 等效焓降分析

為評價2種排汽方式下機組的經濟性,采用等效焓降法對機組熱耗率進行分別計算。

根據等效焓降理論,機組的循環吸熱量為

其中,h0為主蒸汽焓;αzr為再熱汽相對于1 kg主蒸汽的份額,hgs為給水焓。

新蒸汽的等效焓降H為

其中,η為機組熱效率。

其中,αt為小汽輪機相對于1 kg主蒸汽的份額;h2和hn分別為小汽輪機進汽焓和主汽輪機排汽焓。

機組效率的變化值為

3.3 Ebsilon熱力計算

熱力計算時,采用Ebsilon軟件對機組工況進行模擬計算,其中小汽輪機進排汽流量數據分別取自試驗測量值及項目改造工程可行性研究報告,并以100%機組熱耗保證THA(turbine heat-rate acceptance)設計工況參數為基準進行變工況運算,結合試驗數據外推。

4 結果與分析

4.1 熱力性能試驗

在小汽輪機進汽流量132.40 t/h、小汽輪機排汽供熱61.24 t/h、排汽進除氧器71.15 t/h工況下,機組的熱耗率為7 319.71 kJ/(kW·h);在小汽輪機進汽流量133.77 t/h、小汽輪機排汽供熱95.38 t/h、排汽進除氧器38.39 t/h工況下,機組的熱耗率為7 277.69 kJ/(kW·h)。因試驗過程中小汽輪機排汽未全進入供熱系統,一部分排汽進入除氧器作為加熱蒸汽,經折算,1 t/h蒸汽影響熱耗1.28 kJ/(kW·h),小汽輪機排汽(約133 t/h)全部進入供熱系統后,汽輪機熱耗率為7 228.44 kJ/(kW·h);小汽輪機排汽(約133 t/h)全部進入除氧器后,汽輪機熱耗率為7 398.26 kJ/(kW·h)。

汽動引風機改造后,取消了電動引風機和電動增壓風機,機組的廠用電率比改造前(4.10%)下降了1.40%。

4.2 等效焓降計算

基于THA工況設計數據,采用等效焓降計算,小汽輪機進汽量為132.6 t/h,在小汽輪機排汽回熱工況下,機組的熱耗率達到7 410.62 kJ/(kW·h),在小汽輪機排汽供熱工況下,機組熱耗率達到了7 198.59 kJ/(kW·h)。

4.3 Ebsilon計算

采用Ebsilon軟件對機組工況進行模擬計算,得到以下結果:一級再熱器出口至小汽輪機抽汽量為132.6 t/h且小汽輪機排汽全部回熱,機組熱耗率為7 397.97 kJ/(kW·h);一級再熱器出口至小汽輪機的抽汽量為141 t/h且小汽輪機排汽全進入除氧器,機組熱耗率為7 404.39 kJ/(kW·h);一級再熱器出口至小汽輪機抽汽量為132.6 t/h且小汽輪機排汽全供熱,機組熱耗率為7 215.97 kJ/(kW·h);一級再熱器出口至小汽輪機抽汽量為160 t/h且小汽輪機排汽全供熱,機組熱耗率為7 199.08 kJ/(kW·h)。

以上結果以試驗數據的供熱流量—熱耗率曲線結合模擬計算數據外推獲得,可能與實際情況存在一定的誤差。

在小汽輪機抽汽量為132.6 t/h條件下,小汽輪機排汽全部回熱比排汽全部供熱機組熱耗約高187 kJ/(kW·h),經折算,1 t/h小汽輪機排汽影響熱耗1.41 kJ/(kW·h),與性能試驗計算結果的折算值[1.28 kJ/(kW·h)]相比偏差0.14 kJ/(kW·h)。

4.4 3種方法的對比

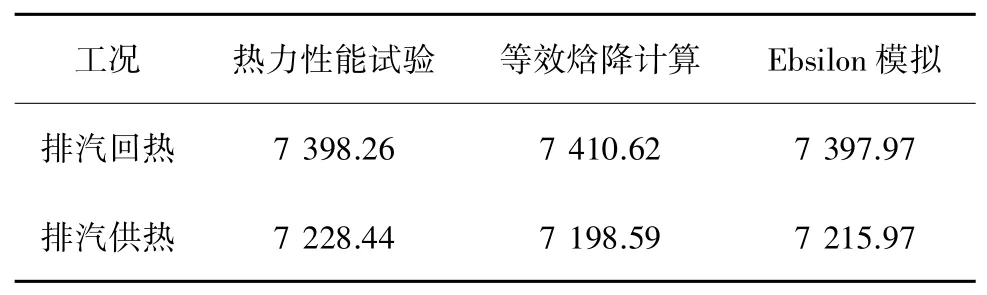

通過以上3種方法計算的1 000 MW負荷時小汽輪機排汽回熱和供熱工況下的機組熱耗如表1所示。

表1 不同計算方法下熱耗結果對比kJ(/kW·h)

由表1可以看出,小汽輪機排汽供熱工況的熱耗遠低于排汽回熱工況的熱耗,熱力性能試驗方法與Ebsilon計算的結果相近,等效焓降計算的結果偏差較大,主要是由于等效焓降是基于設計值進行計算,所以計算得到的每1 t排汽對機組經濟性影響偏大。

5 結束語

通過熱力性能試驗、等效焓降計算、Ebsilon模擬3種方法對1 000 MW機組汽動引風機改造后經濟性進行了計算分析,小汽輪機排汽供熱工況的熱耗遠低于排汽回熱工況的熱耗。小汽輪機排汽供熱與回熱相比,兩者之間的差值為1 t/h蒸汽影響熱耗1.28 kJ/(kW·h)。等效焓降計算的每1 t排汽對機組經濟性影響略大。