常減壓裝置運(yùn)行末期 應(yīng)對(duì)高鹽重油水沖擊的經(jīng)驗(yàn)與措施

盧秋旭,宋國(guó)啟

(中國(guó)石化塔河煉化有限責(zé)任公司,新疆庫(kù)車 842000)

關(guān)建詞:常減壓 高含水 高含鹽原油 穩(wěn)定運(yùn)行

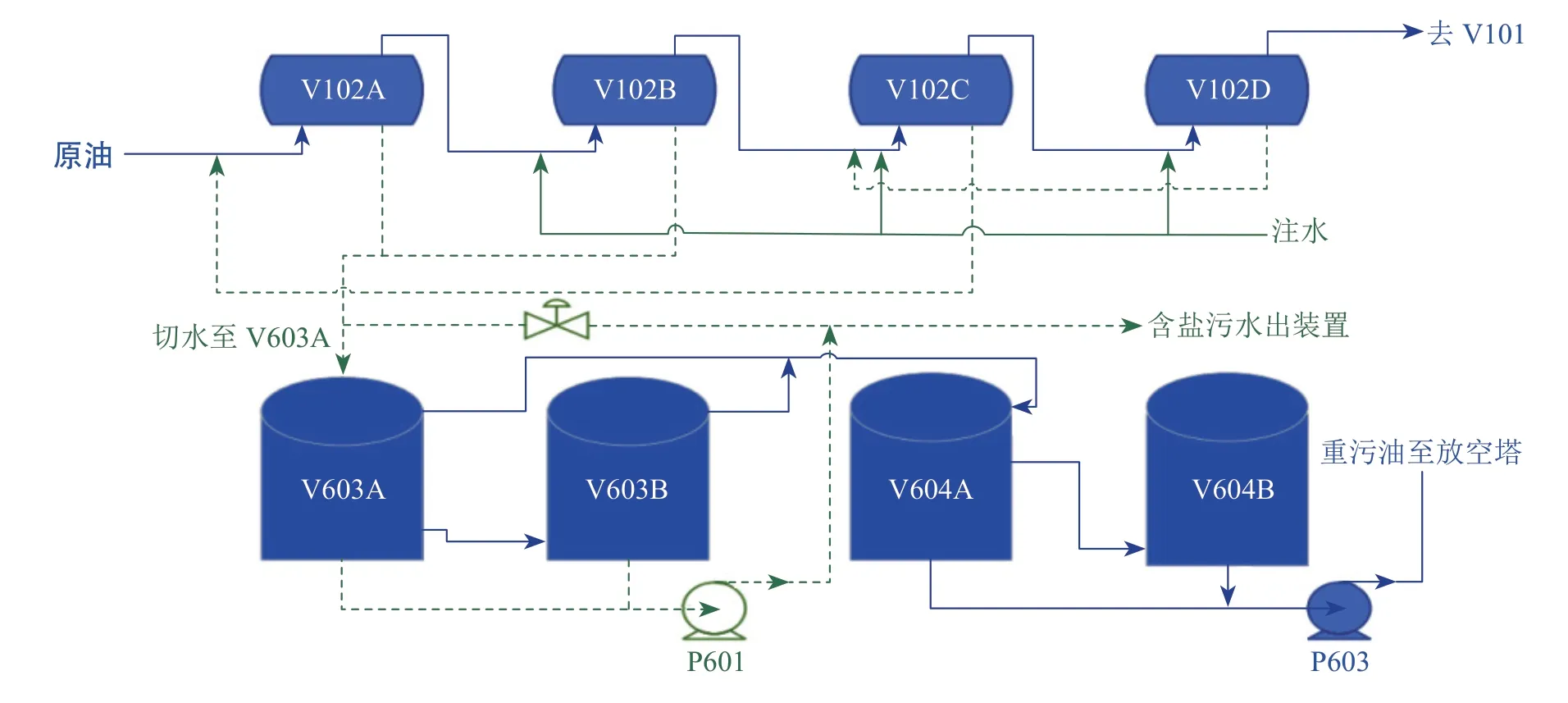

某煉油廠2#常減壓裝置設(shè)計(jì)加工規(guī)模為350 萬(wàn)t/a,自2018年3月完成檢修以來(lái),已運(yùn)行至三年一修的周期末期。由于裝置主要加工塔河重質(zhì)高硫稠油,原油密度、黏度、瀝青質(zhì)含量很高,而且原油性質(zhì)呈逐年惡化趨勢(shì),主要表現(xiàn)為原油密度增加、鹽含量增加、瀝青質(zhì)含量增加、膠質(zhì)/瀝青質(zhì)比降低、金屬含量增加、機(jī)械雜質(zhì)含量增加。2014年后,塔河原油密度逐漸上升到955 kg/m3甚至達(dá)到960 kg/m3, 鹽含量上升到400~500 mgNaCl/L,2021年以來(lái)長(zhǎng)期維持在800 mgNaCl/L以上。為了增加脫鹽能力,維護(hù)裝置長(zhǎng)周期運(yùn)行,2#常減壓裝置采用四級(jí)電脫鹽。電場(chǎng)設(shè)置前三級(jí)為平流鼠籠式,前三級(jí)罐型號(hào) 為φ4 200 mm×28 848 mm×34 mm;四級(jí)為雙電場(chǎng)結(jié)構(gòu),四級(jí)罐型號(hào)為φ5 800 mm×39 068 mm× 44 mm。工藝流程見(jiàn)圖1。

圖1 四級(jí)電脫鹽裝置流程

1 常減壓裝置運(yùn)行存在的問(wèn)題

2020年12月,原油性質(zhì)進(jìn)一步惡化,主要表現(xiàn)為鹽含量由400 mgNaCl/L上升至1 440 mgNaCl/L,水含量由0.2%(w)上升至10.0%(w)。同時(shí),原油性質(zhì)不穩(wěn)定,伴隨有分層現(xiàn)象,導(dǎo)致電脫鹽單元的電流和壓力大幅度波動(dòng),電脫鹽罐電流上漲速度超過(guò)1 A/10 min,直接觸發(fā)變壓器電流高限報(bào)警,被迫降低電壓檔位,維持運(yùn)行;脫后壓控閥開(kāi)啟速度超過(guò)25%/10 min。同時(shí),常壓塔塔頂回流罐切水出裝置流量超過(guò)正常流量的30%,常一中流量由200 t/h 逐漸下降至100 t/h以下;閃蒸罐壓力開(kāi)始上漲且罐頂壓力波動(dòng)峰值大于0.015 MPa。

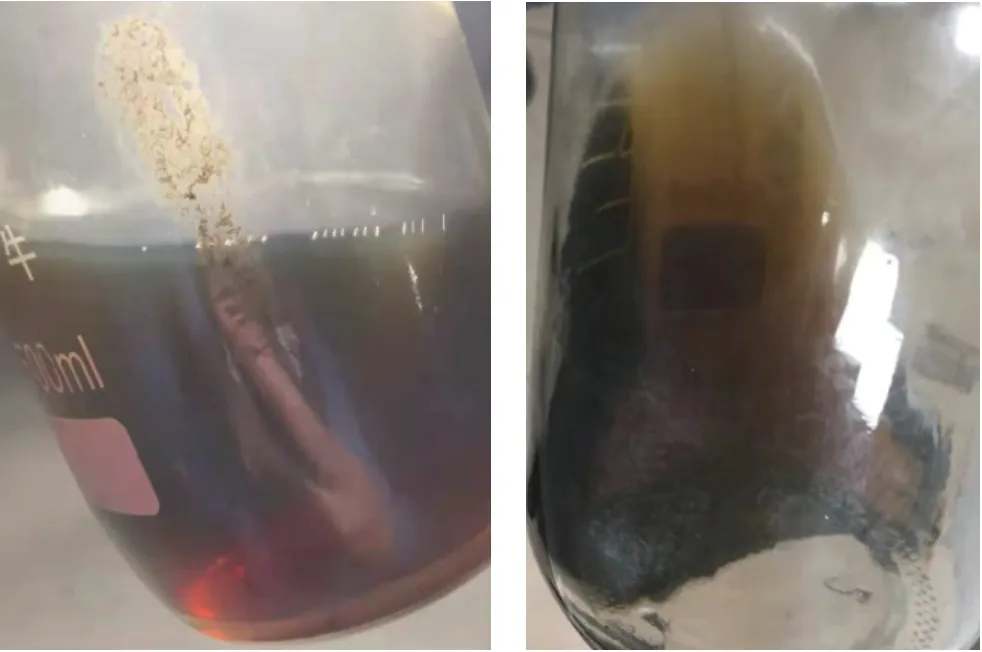

由于原油鹽含量長(zhǎng)期超過(guò)工藝控制指標(biāo) (≯500 mgNaCl/L),造成常壓塔內(nèi)大量結(jié)鹽,全塔壓降已經(jīng)由2018年檢修開(kāi)工初期設(shè)計(jì)的3 kPa上漲至運(yùn)行末期的21 kPa,造成常壓塔的分離效果和運(yùn)行穩(wěn)定性變差。同時(shí),由于原油大量帶水,在水沖擊下,塔內(nèi)氣液相負(fù)荷大幅度波動(dòng),伴隨有沖塔現(xiàn)象,比如常二線氣、液相溫度差發(fā)生反轉(zhuǎn),常二線攜帶原油組分。另外,在水沖擊下,塔內(nèi)氣液相負(fù)荷大幅度波動(dòng),塔內(nèi)的結(jié)鹽層發(fā)生松動(dòng),鹽分隨常一線和常二線流出,造成常一線和常二線的油品顏色由無(wú)色轉(zhuǎn)至茶色和深棕色,影響成品油外觀,詳見(jiàn)圖2。

圖2 原油帶水沖擊后常一線和常二線的油品外觀

2 采取措施及效果

2.1 電脫鹽單元

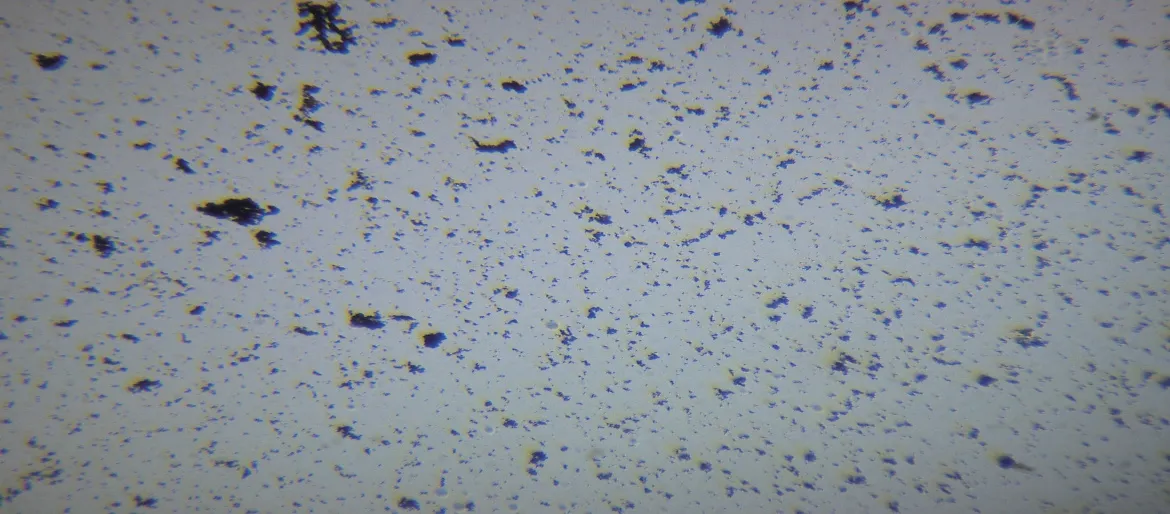

發(fā)生沖擊時(shí),原油密度達(dá)到了0.95 g/cm3、含鹽量達(dá)到了1 440 mgNaCl/L、總氯180~400μg/g、有機(jī)氯19~23 μg/g。通過(guò)電鏡照片分析,鹽以接近飽和的狀態(tài)存在于水中,并以顆粒狀存在于原油中。對(duì)交付的兩個(gè)原油罐切水含鹽分析,含鹽量分別為80 000 mgNaCl/L和29 000 mgNaCl/L。固體顆粒的顯微照片如圖3所示,顆粒的球形度較小,表明顆粒偏離球形程度較高,多為片狀或不規(guī)則結(jié)構(gòu)。這些含鐵氧化物固體顆粒是導(dǎo)致油水乳化,使原油脫水難度增加的主要原因。

圖3 大量帶水時(shí)的原油電鏡照片

另外,根據(jù)上游油田反饋的新開(kāi)油井驅(qū)采工藝和儲(chǔ)運(yùn)系統(tǒng)原油罐切水高度乳化的情況,結(jié)合原油含水量異常偏高的事實(shí),可以判定此時(shí)的塔河重質(zhì)稠油已經(jīng)不具備過(guò)去在大注水量的條件下不易乳化的特點(diǎn)。因此,要避免大注水量和高混合強(qiáng)度操作,同時(shí)必須要有高效破乳效果才能保證變壓器電流電壓在控制范圍內(nèi)。對(duì)破乳劑的要求極高,既要有合適的破乳劑,也要有相應(yīng)的注入量。依據(jù)上述分析,對(duì)電脫鹽系統(tǒng)操作進(jìn)行調(diào)整和優(yōu)化,主要調(diào)整參數(shù)應(yīng)該是洗滌水、混合強(qiáng)度、破乳劑種類和注入量以及電脫鹽罐內(nèi)油水界位,至于操作溫度應(yīng)以穩(wěn)定為宜。

2.1.1 洗滌水

一般情況下可以使用溫水或熱水作為電脫鹽的洗滌水。但當(dāng)重質(zhì)原油大量帶鹽帶水時(shí),洗滌水的溫度應(yīng)盡量高,并接近操作溫度,避免發(fā)生乳化,推薦使用汽提凈化水作為洗滌水,避免使用硬水。由于發(fā)生沖擊時(shí)的原油已大量乳化帶水,總體調(diào)整方向是降低洗滌水注入量,應(yīng)對(duì)沖擊的經(jīng)驗(yàn)是按1 t/h的速度,逐步降低至最低注水量。C罐注水量由10 t/h降低至2 t/h,C罐的切水作為A罐的注水。B罐注水量由8 t/h降低至4 t/h,單獨(dú)切水。D罐改為前三級(jí)脫后原油的沉降罐,不再注水,并依據(jù)罐內(nèi)電流,調(diào)節(jié)D罐電壓。

2.1.2 混合強(qiáng)度

混合強(qiáng)度是指油、水、破乳劑在混合閥和混合器內(nèi)的混合強(qiáng)度,這是通過(guò)混合閥和混合器的壓力降造成的,混合強(qiáng)度不足(壓力降不足)造成混合程度不充分而影響脫鹽率。混合器(閥)的壓力降過(guò)大會(huì)產(chǎn)生頑固乳化液。一旦形成頑固乳化液,高壓電場(chǎng)破乳困難,部分沒(méi)有被脫除的水會(huì)帶出罐體,造成脫后含水超標(biāo)。通過(guò)上述分析,重質(zhì)原油大量帶鹽帶水時(shí),已發(fā)生嚴(yán)重乳化,此時(shí)應(yīng)調(diào)低混合強(qiáng)度,應(yīng)對(duì)沖擊的經(jīng)驗(yàn)是由60 kPa降低至40 kPa。

2.1.3 破乳劑種類和注入量

原油破乳劑的注入是電脫鹽過(guò)程的重要環(huán)節(jié)。特別當(dāng)重質(zhì)原油發(fā)生乳化,大量帶水帶鹽時(shí),容易形成頑固乳化層,將增加電場(chǎng)中介質(zhì)的導(dǎo)電性能,嚴(yán)重時(shí)會(huì)造成高壓電場(chǎng)的短路或擊穿,對(duì)電脫鹽設(shè)備的平穩(wěn)運(yùn)行構(gòu)成嚴(yán)重威脅。效果好的破乳劑,在水滴沉降分離過(guò)程中能使油水界面膜減薄,降低界面膜的穩(wěn)定性,同時(shí)減少水中帶油和油水乳化層的產(chǎn)生,消除罐內(nèi)乳化現(xiàn)象,達(dá)到最佳脫鹽、脫水效果。經(jīng)過(guò)篩選,分別對(duì)四種油溶性破乳劑進(jìn)行了試用,實(shí)踐證明YS-ZR1178油溶性破乳劑在減薄乳化層方面具有很好的效果。為此,在沖擊期間選定YS-ZR1178油溶性破乳劑,并將其注入量由80 mg/kg原油提高至180 mg/kg。

2.1.4 電脫鹽罐內(nèi)油水界位

對(duì)于電脫鹽罐內(nèi)油水界位的調(diào)整,采取電脫鹽V102A/B控制切水油含量、V102C/D控制脫后原油帶水量的調(diào)整思路。控制切水油含量,是為了保證裝置總排口符合分級(jí)控制的環(huán)保要求;控制脫后原油帶水量,是為了避免把大量水帶入常壓塔。

V102A/B罐界位根據(jù)實(shí)際變壓器電流控制,若電流持續(xù)上升,則需要增加切水量,降低界位,保證電流基本維持平衡。V102C/D主要控制目的是控制脫后原油的帶水量。首先將界位降至65%,若常壓塔頂酸性水流量繼續(xù)增加,則V102D繼續(xù)降界位,期間外操需現(xiàn)場(chǎng)查看油水界位,控制界位在距離罐底800~1 000mm位置為佳。

增加切水后,電脫鹽排出的含鹽污水水質(zhì)變差,電脫鹽切水控制閥處除管線防凍外,其余切水全部改至延遲焦化裝置冷焦水沉降罐V603A,在罐中沉降分離。水相進(jìn)入V603A底部空間,油相緩慢上浮至V603A上部空間。待V603A底部水清澈時(shí),將水送至污水處理場(chǎng)。當(dāng)V603A油水沉降分離困難時(shí),改V603A收油流程至裝置污油罐V604A/B,V604A/B液位均超過(guò)80%后,立即聯(lián)系調(diào)度污油外送,嚴(yán)禁直接將切水切至污水場(chǎng)。

2.1.5 操作溫度

電脫鹽的操作溫度主要由2#常減壓裝置的一系列脫前換熱器決定,熱源主要包括焦化蠟油、減二線、常壓頂循、減壓渣油、常一線、焦化頂循、常二線物流。因此,當(dāng)發(fā)生沖擊時(shí),應(yīng)盡量穩(wěn)定焦化裝置的操作,常壓塔要保證側(cè)線抽出量,必要時(shí)可以外甩輕污油。通過(guò)穩(wěn)定上述熱源,維持電脫鹽罐內(nèi)原油溫度穩(wěn)定在135~145℃。

通過(guò)上述措施,當(dāng)原油中大量帶水、帶鹽沖擊裝置時(shí),穩(wěn)定了電脫鹽的運(yùn)行,脫后原油鹽含量控制在了5 mg/L以下,水含量在0.5%(w)以下。

2.2 常壓塔單元

當(dāng)帶水原油進(jìn)入常壓塔,引起常壓塔運(yùn)行波動(dòng)時(shí),常一中流量開(kāi)始緩慢下降,由正常時(shí)的190 t/h逐漸降低,嚴(yán)重時(shí)不到100 t/h;常壓塔頂回流罐切水開(kāi)始上漲,正常時(shí)為10 t/h,嚴(yán)重時(shí)上漲到12 t/h以上。

2.2.1 原料進(jìn)塔溫度與側(cè)線抽出量調(diào)控

受原油鹽含量長(zhǎng)期過(guò)高和裝置運(yùn)行末期的影響,常壓塔的壓降很高,且抗波動(dòng)能力較差。在原油水沖擊的情況下,應(yīng)盡量減少常壓塔的氣相負(fù)荷,從而提高常壓塔的分離精度和抗波動(dòng)能力。應(yīng)對(duì)水沖擊經(jīng)驗(yàn)是控制常壓爐出口溫度由340℃降低至332℃,降溫的速率和幅度參照全塔壓降不超過(guò)21 kPa為宜。另外,要盡量穩(wěn)定常一線抽出流量,確保常一線抽出量不能過(guò)小,避免未抽出的常一線組分油滯留在塔內(nèi),造成常一線和常二線塔段負(fù)荷增加,從而導(dǎo)致塔內(nèi)壓降增長(zhǎng)。

2.2.2 全塔壓降調(diào)控

要特別注意常壓塔全塔壓降變化,如果超過(guò) 22 kPa,可繼續(xù)降低常壓塔底汽提蒸汽流量至最小流量0.5 t/h。此時(shí),必須提高檢查常壓側(cè)線各油品顏色的頻率,時(shí)常關(guān)注常一中泵運(yùn)行情況。常一中流量的調(diào)整思路是先控制流量穩(wěn)定,以維持塔內(nèi)氣液相負(fù)荷相對(duì)穩(wěn)定。可以適當(dāng)提高塔頂冷回流,以穩(wěn)定塔頂壓力和溫度為準(zhǔn)。

通過(guò)采取上述措施,在原油大量帶水期間,常壓塔整體運(yùn)行平穩(wěn)。除2020年12月底發(fā)生了常壓塔常一線和常二線油品變色以外,2021年以來(lái),各側(cè)線油品質(zhì)量總體受控。

2.3 工藝防腐

2.3.1 控制好防腐參數(shù)

要嚴(yán)格監(jiān)控塔頂含硫污水分析數(shù)據(jù),對(duì)于連續(xù)異常數(shù)據(jù),要進(jìn)行相應(yīng)的排查和調(diào)整。比如增大塔頂緩蝕劑、氨水注入濃度,保證塔頂冷回流溫度在露點(diǎn)腐蝕14℃以上,2#常壓塔操作溫度要求塔頂不小于110℃,冷回流溫度不低于90℃。

2.3.2 加強(qiáng)頂循除鹽設(shè)施運(yùn)行監(jiān)控

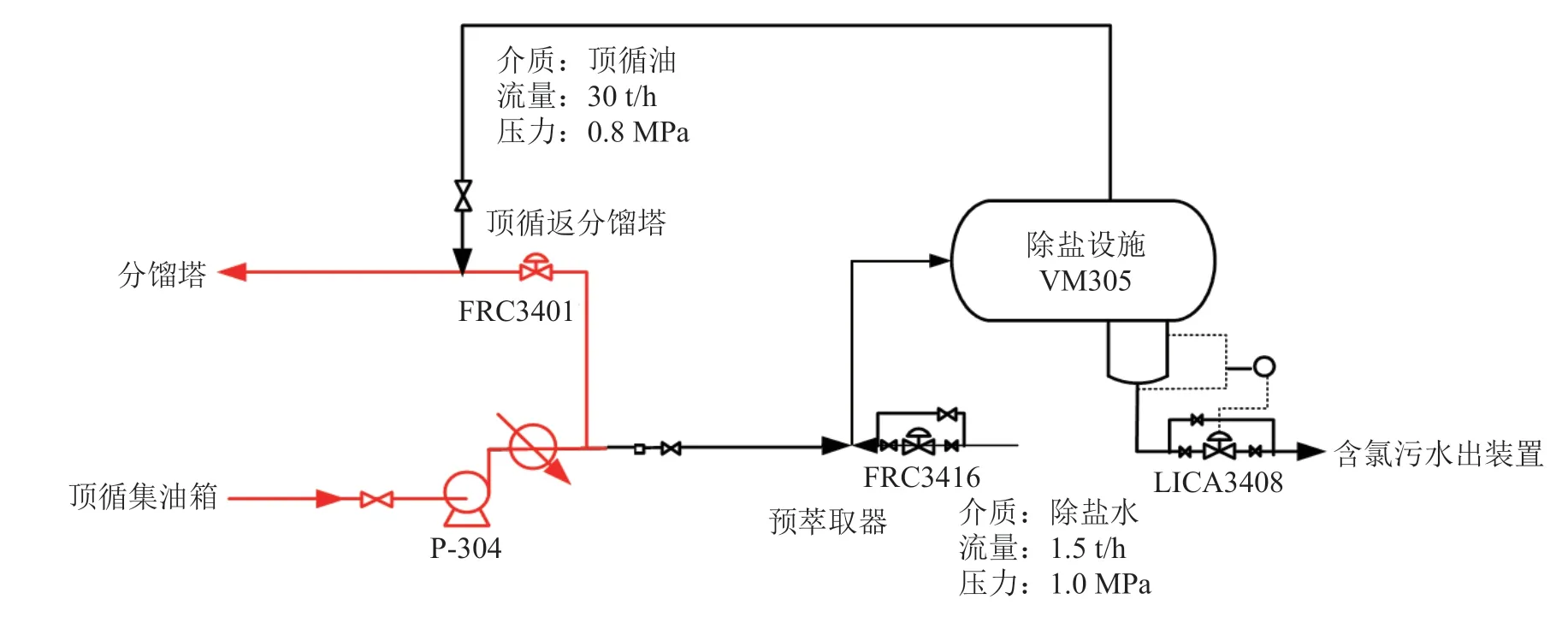

對(duì)于新增的頂循除鹽設(shè)施也要加強(qiáng)運(yùn)行監(jiān)控,保證頂循油流量≮20 t/h,除鹽水流量≮2 t/h,加強(qiáng)切水水質(zhì)分析頻次,通過(guò)氯含量分析掌握塔內(nèi)結(jié)鹽程度。常壓塔頂循側(cè)線除鹽設(shè)備工藝流程如圖4 所示。

圖4 常壓塔頂循側(cè)線除鹽工藝流程

2.3.3 管線腐蝕監(jiān)控

提高工藝管線的人工測(cè)厚頻率,對(duì)塔頂油氣線、安全線、常一線氣相返回線、常二線氣相返回線、各側(cè)線抽出管線、頂循系統(tǒng)管線、常一中系統(tǒng)等關(guān)鍵位置進(jìn)行檢測(cè)。增設(shè)人工測(cè)厚點(diǎn)位,及時(shí)根據(jù)檢測(cè)結(jié)果進(jìn)行必要應(yīng)急防范。另外借助在線測(cè)厚系統(tǒng),及時(shí)準(zhǔn)確掌握設(shè)備運(yùn)行情況。

通過(guò)落實(shí)上述工藝防腐措施,在原油大量帶水期間,常壓塔頂回流罐酸性水鐵離子含量為0.01~ 2.99 mg/L,平均為1.04 mg/L;減壓塔頂回流罐酸性水鐵離子含量為0.01~2.83 mg/L,平均為0.60 mg/L。 二者都滿足工藝防腐不大于3 mg/L的指標(biāo)要求。對(duì)工藝管線測(cè)厚,也未發(fā)現(xiàn)異常。

3 結(jié)論

在塔河重質(zhì)稠油大量帶水期間,通過(guò)采取提高洗滌水水質(zhì),降低注入量;適當(dāng)降低混合強(qiáng)度至40 kPa;優(yōu)選破乳劑種類,提高注入量至180 mg/kg;采取控制電脫鹽V102A/B切水油含量、V102C/D脫后原油帶水量的調(diào)整思路,調(diào)整電脫鹽罐內(nèi)油水界位等措施,穩(wěn)定電脫鹽運(yùn)行,有效脫除原油中的水分和無(wú)機(jī)鹽類,減少了常壓塔的進(jìn)水量。

同時(shí),原油攜帶水進(jìn)入常壓塔時(shí),合理增大塔頂緩蝕劑、氨水注入濃度;保證塔頂不小于110℃,冷回流溫度不低于90℃;強(qiáng)化頂循除鹽設(shè)施運(yùn)行,可以確保裝置工藝防腐整體達(dá)到要求。降低原料進(jìn)塔溫度至332℃;穩(wěn)定側(cè)線抽出量和常一中流量;降低常壓塔底汽提蒸汽流量至最低值,確保全塔壓降不超過(guò)21 kPa,可以確保常壓塔整體運(yùn)行平穩(wěn),各側(cè)線油品質(zhì)量總體受控。