高效單旋式換熱器在連續重整裝置上的應用

王猛

(中國石化揚子石油化工有限公司芳烴廠,江蘇南京 210048)

中國石化揚子石油化工有限公司139萬t/a連續重整裝置(以下簡稱1#重整),采用美國UOP公司開發的第一代連續重整技術,其中反應進出料換熱器原設計采用兩臺并聯列管式換熱器,于2010年裝置大修期間更換為兩臺國產板殼式換熱器,殼程為液體進料和循環氫,板程為反應后出料。板殼式換熱器投用后,節能效果明顯,取得了良好的經濟效益,但其板束運行可靠性差,先后發生了4次內漏,嚴重影響裝置正常運行和公司生產組織。因此,揚子石化1#重整裝置于2020年7月實施反應進出料換熱器改型項目,原位更換2臺由鎮海石化建安工程有限公司設計制造的高效單旋式換熱器(即纏繞管式換熱器)。

1 纏繞管式換熱器

傳統的連續重整裝置反應進出料換熱器采用的是列管式換熱器或板殼式換熱器,隨著裝置能效水平的提升和規模的大型化,列管式換熱器因傳熱效率較低、操作費用高、高溫法蘭檢修困難等缺陷,被逐漸淘汰。而板殼式換熱器雖然在傳熱效率、壓降、占地等方面優勢明顯,且隨著加工水平的提高,其換熱面積已超過1萬m2,總傳熱系數高達500 W/(m2·K)以上[1-2]。但由于板片厚度小(0.8~ 1.2 mm),對工藝條件的穩定性要求高、抗緊急停開工能力差,無論是進口還是國產的板殼式換熱器均易損壞出現內漏,導致裝置的生產成本和維護成本大幅增加。而且由于板片間距小,造成板殼式換熱器容污能力差、難以清洗[3]。另外,進口板殼式換熱器(板片采用水下爆破成形,板束采用全焊接結構)由于存在制造難度大、要求嚴格、維修困難以及板片寬度不宜超過2 m等因素,難以大型化,限制了其在超大型裝置上的應用。

我國于20世紀中期,在低溫甲醇洗裝置中首次使用了纏繞管式換熱器(Spiral Wounded Heat Exchanger,SWHE)之后,其在煤化工、天然氣化工以及石油化工等多領域得到成功應用[4-5]。SWHE管程內可通過一種介質,稱為單通道型;亦可設置多股管程(殼程單股),分別通過不同的介質,而每種介質所通過的傳熱管匯集至各自的管板上,即在一臺設備內滿足多股流體的同時換熱,構成多通道型。

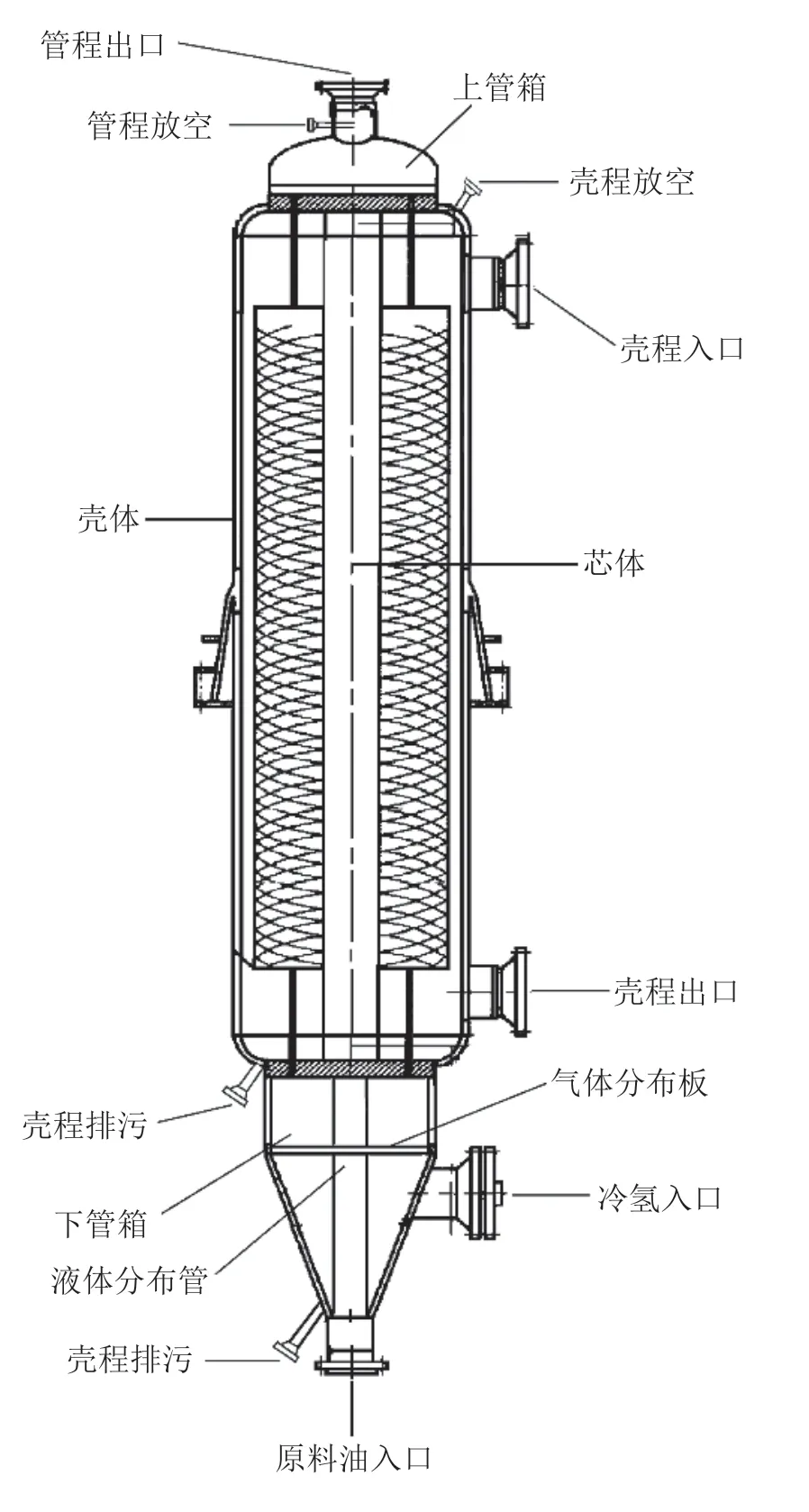

SWHE主要由殼體、上/下管箱、管板以及芯體等組成,如圖1所示。外徑為8~12 mm的傳熱管,在布置中心筒外按螺旋線形狀逐層交替纏繞,相鄰兩層傳熱管的纏繞方向相反,兩層傳熱管間用厚度為1~5 mm金屬墊條隔開,形成殼程流道,使得物料橫向交叉流過管束。通過將同層傳熱管以相同角度纏繞,并保持其相鄰橫向管間距和縱向管間距不變,來保證傳熱管在換熱器內均勻分布。

圖1 SWHE結構

冷介質走管程,其中原料油分布管從SWHE底部插入到氣體分布板上方后,原料油從分布管噴出,噴口孔徑為4 mm,與沿底部側面進入并經過渡段、分布板分配后的循環氫,在管板前進行充分混合后均勻地進入到每根傳熱管內,以避免因發生液體偏流而導致傳熱不均,確保換熱器的換熱性能。

熱介質走殼程,自殼體上部進入、下部流出。在殼程入口設有引導介質流向的擋板,以防止高溫熱流體對傳熱管直接沖擊,造成傳熱管的受熱不均和損壞。通過在管束外面包覆夾套來約束殼程中的介質流動范圍,使管束間的殼程介質有效分布,以減少和消除殼程介質的短路。

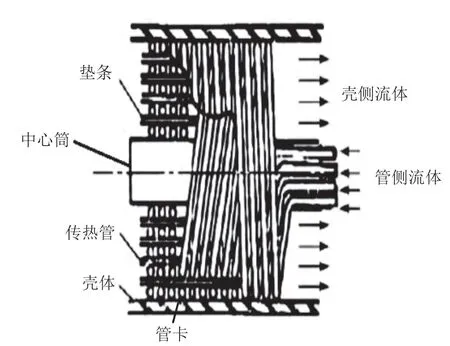

芯體由中心筒、傳熱管、墊條、管卡等組成,如圖2所示。具有一定強度和剛度的中心筒在制造中起支撐作用,使用平墊條及異形墊條將繞在中心筒上的傳熱管分隔,并用管卡將墊條與傳熱管子固定連接,采用強度焊加貼脹的結構將傳熱管與管板連接。

圖2 SWHE結構剖面

殼體由筒體、球形封頭等組成。通過將殼體、管板以及管箱封頭焊為一體并圓滑過渡,以提高受壓部件的強度、減少應力集中和泄漏點,確保密封性能。

ST131型菌株對氨芐西林、頭孢唑林、頭孢曲松、環丙沙星、左氧氟沙星、慶大霉素以及復方新諾明耐藥率>50%,ESBLs陽性率達77.8%,多重耐藥率高達88.9%,并高于非ST131型菌株,但差異并無統計學意義(表5)。

2 SWHE的特點

1)換熱效率高。傳熱管層與層之間反向螺旋纏繞,形成劇烈的湍流效果,改善了介質流動狀態;介質在傳熱管內螺旋流動強化了管程傳熱,延長了殼程介質在管束中停留的時間,熱交換更加充分,冷、熱端溫差小;殼程介質交叉流過管束起到了強化傳熱的作用,使得SWHE單位容積傳熱面積是普通換熱器的2倍以上,傳熱管每立方米容積的傳熱面積可達100~170 m2,總傳熱系數與板殼式換熱器相當。

2)管殼程流體分布均勻。由于傳熱管和墊條、管卡的合理設置,使得其流場充分發展,不存在流動死區。殼程介質交叉流過管束,在管與管之間、層與層之間不斷分離和匯合,在使殼程介質均勻分布的同時形成了劇烈湍流。通過在下管箱中設置液體分布管和氣體分布器,并優化開孔分布和規格,確保了氣液兩相在傳熱管內均勻分布。

3)抗垢能力強。由于SWHE自身的構造特殊,能使流體對傳熱管內、外壁形成沖刷,可以有效減少污垢沉積,延長內部積垢周期。

4)熱補償性好且抗波動能力強。SWHE采用超長鋼管整體纏繞自吸收熱膨脹傳熱管,并在換熱管兩端均設有彎曲段,實現了熱膨脹自行補償,使傳熱管與管板之間因熱膨脹差而產生的熱應力大幅減少;殼體和中心筒材料采用12Cr2Mo1R(H),管板材料采用12Cr2Mo1(H)Ⅳ,管板與傳熱管采用強度焊加貼脹的連接結構,并在管箱側的管板處堆焊不銹鋼(E309L+E347),避免了管頭異種鋼焊接,進而降低了傳熱管與管板焊接接頭在高溫、臨氫環境下的泄漏幾率。傳熱管材料采用S32168,具有較高的抵抗內外壓差和溫差性能,且其自身纏繞形式、柔性設置,使設備承受瞬間沖擊的能力更強,降低裝置因生產波動或開停工造成換熱器泄漏的幾率。

5)易實現大型化。SWHE的構造設計,避免了大型管箱等大型鍛件的生產加工,而且沒有如板殼式換熱器板片寬度之類的限制因素,因此更易實現大型化[6]。

但是因呈螺旋纏繞式的傳熱管管徑較小,一旦管內出現堵塞,不易清洗;而且由于管束外面包覆夾套、管束內墊條的結構設計以及管束與管板間為焊接結構,檢修時無法抽芯,對SWHE在檢修過程中清洗和查漏造成一定的困難,通常只能用化學方法清洗。因此,為提高SWHE運行的穩定性,建議在管程入口設置過濾器,以確保管程介質具有較高的潔凈度,避免雜質的帶入。從以上特點可以看出,纏繞管式換熱器是重整反應進出料換熱器比較理想、可靠、高效的換熱器型式。

3 1#重整反應進出料換熱器的改型

3.1 改型前運行情況

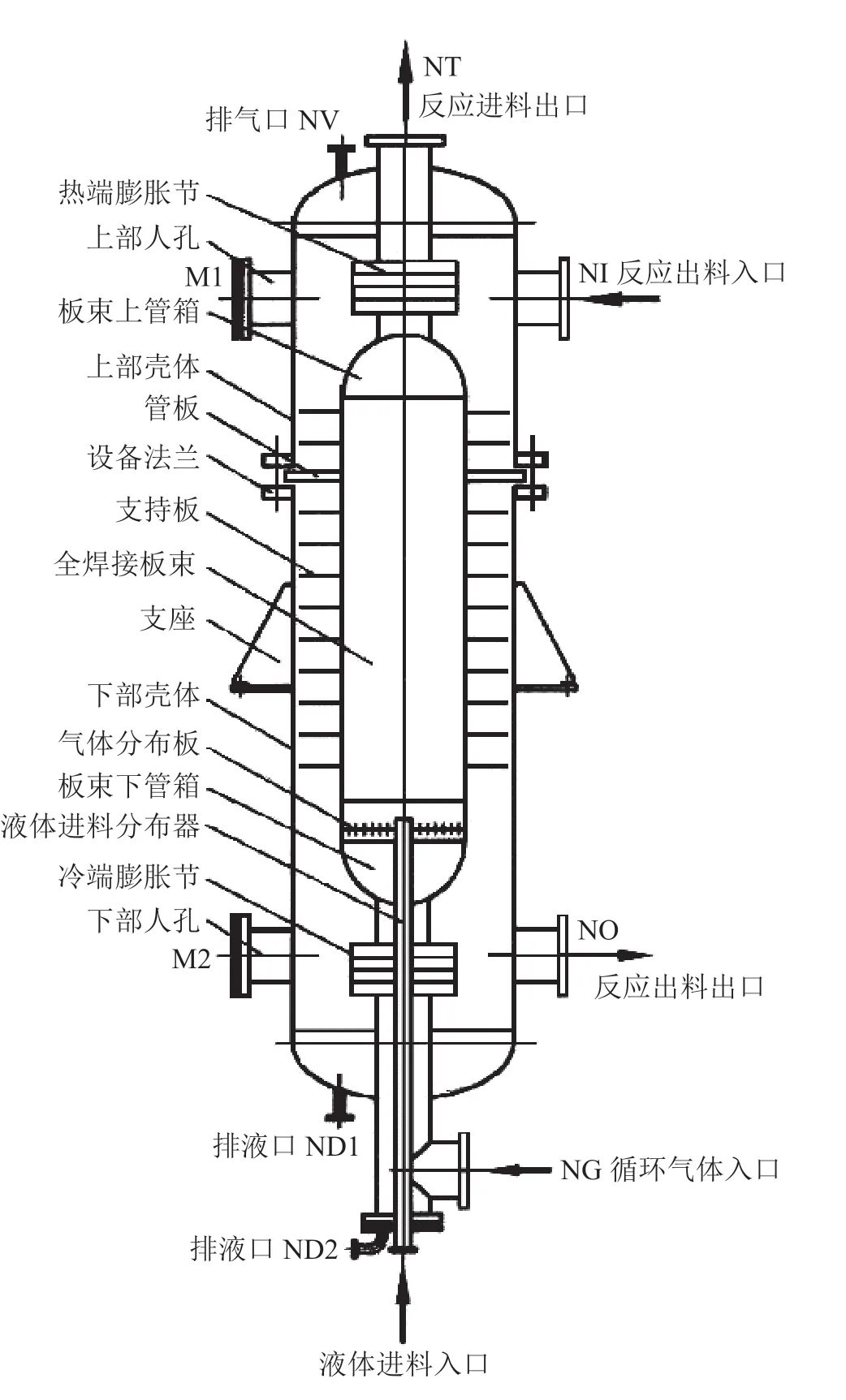

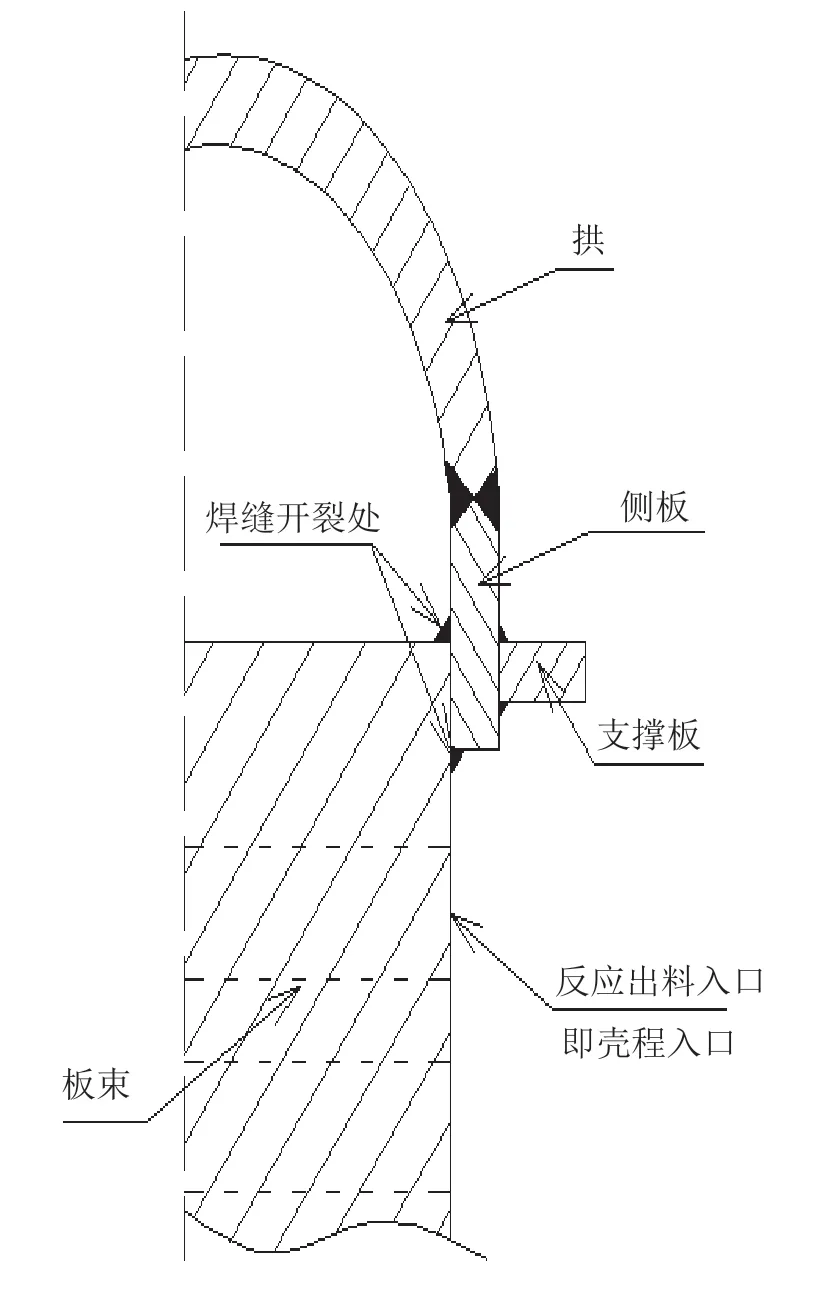

圖3 板殼式換熱器結構

裝置于2010年9月完成了換熱器改型并投用,至2019年11月共發生了4次內漏:

1)2010年10月投用初期板換出現內漏,最大單臺泄漏量達20%。同年12月裝置停車消缺,發現兩臺換熱器熱端板束與上拱相連的側板焊縫開裂,進行補焊修復并增設加強筋。

2)2013年4月為配合上游裝置消缺,裝置負荷大幅調整后板換出現泄漏。由于總體情況可控,特護運行至2014年8月大修,將兩臺板換整體吊出返廠,殼體利舊、板束更新并將熱端頂部上拱由半圓拱改為“天圓地方”結構。

3)2017年4月裝置因第二反應器中心管漏劑,裝置停工消缺,經板換廠家技術服務人員檢查確認板換內件正常后,在廠家監控下投料開車。隨著裝置逐步運行平穩,發現脫庚烷塔底料組成異常,通過檢查分析,確認板換存在內漏特護運行至同年5月檢修,經廠家評估后將兩臺板換整體吊出返廠,板束整體更換、殼體利舊。

4)2019年10月完成催化劑再生系統消缺后,裝置負荷及反應苛刻度逐步提高,脫庚烷塔底料中非芳含量有升高趨勢,經檢查確認板換存在內漏,計算泄漏率在2%(w)左右。由于總體可控,維持特護運行,至2020年7月泄漏率已漲至5.5%(w)。

綜合上述幾次換熱器內漏情況,板換運行穩定性較差,平均2.5年要進行一次停車檢修,經檢查發現熱端側板與板束鑲塊內外焊縫開裂(如圖4所示),設備其余部位正常。主要原因是板換在設計制造過程中拘束應力過大,在高溫環境下應力無法全部釋放,極易造成焊縫、板片等撕裂。雖然板換的換熱效率好,但損壞率過高,尤其是板束熱端,難以適應重整高溫工況,極易內漏。該換熱器發生內漏時對芳烴聯合裝置影響如下:

圖4 開裂部位

①內漏率<4%(w)時,影響不明顯;

②內漏率在5%(w)~10%(w)時,影響聯合裝置鄰二甲苯產品正常產出;

③內漏率在10%(w)~20%(w)時,裝置氫氣和芳烴產量下降7%(w)~14%(w),且影響對二甲苯產品純度,裝置需要停車消缺。

3.2 進出料換熱器穩定性的影響

重整裝置在公司的物料平衡及氫氣平衡方面具有重要地位,一旦出現非計劃停車,對上下游物料及氫氣平衡的影響巨大,經濟效益損失嚴重。按照重整到對二甲苯的加工噸原料邊際效益850元/t計,裝置平均負荷85%(滿負荷174.2 t/h),則1#重整裝置因進出料換熱器內漏停車檢修17天,造成經濟損失約5 135.1萬元。

另外,設備的長周期高效運行就是最大的節能。設備的運轉率提高,生產負荷就提高;生產負荷提高設備出力率就提高;設備出力率提高動力消耗就降低;裝置上的設備運轉率和出力率都提高,整個裝置的最大效能才能發揮出來,其他原材料和動力消耗才能相應降低。

3.3 高效單旋式換熱器的應用

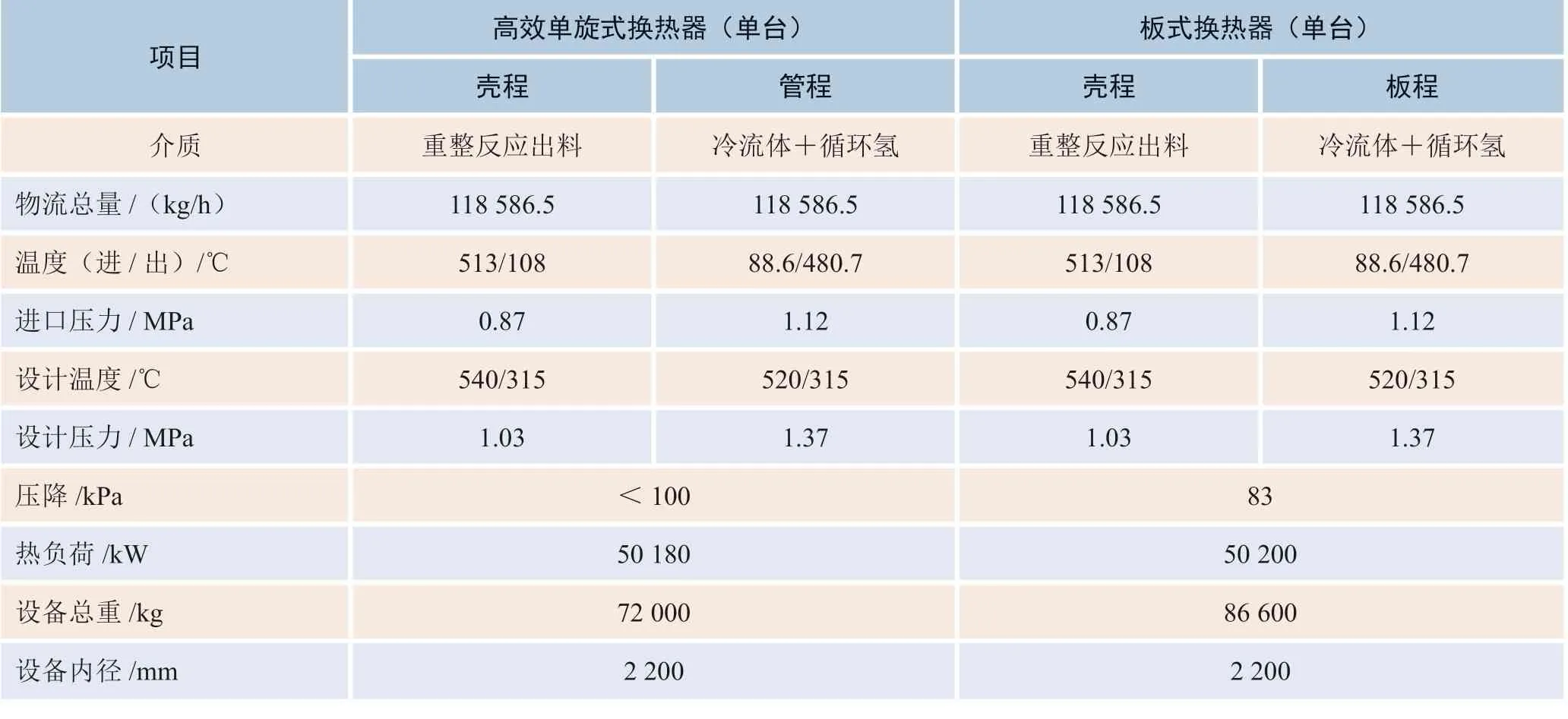

揚子石化為解決1#重整反應進出料換熱器運行穩定性較差問題,確保裝置長周期穩定運行,采用鎮海石化建安工程有限公司設計制造的高效單旋式換熱器進行原位更換,設備參數見表1,于2020年8月8日正式投用。

表1 高效單旋式換熱器與板式換熱器的設備參數

結合換熱器實際情況,選取2011年3月和2020年9月運行數據進行對比,結果見表2。可以看出,高效單旋式換熱器的熱端平均溫差為21.35℃,低于設計值(32.3℃),且較板換熱端平均溫差低3.32℃,降低了進料加熱爐燃料氣消耗量;冷端出料平均溫度較板換低3.81℃,低于設計值,且降低了反應產物空冷負荷;管殼程總壓降為53 kPa,較板換總壓降低了47 kPa,優于設計值,并使1#重整反應系統壓力降大幅降低,循環氫流量隨之降低、重整反應的氫油比降低,循環氫壓縮機透平蒸汽(3.5 MPa)耗量較板殼式換熱器減少1.07 t/h。

表2 換熱器更換前、后運行情況

環烷烴脫氫是連續重整裝置的主要反應過程,在操作工況下能夠完全反應,并在重整生成油產品中的環烷烴質量分數很低,尤其是C8環烷烴含量應該很小,因此將重整生成油中C8環烷烴含量異常增加作為進出料換熱器內漏的判斷依據。結合裝置實際運行情況,選取換熱器更換前后相對穩定且石腦油性質相對平穩的2020年6月和2020年9月運行數據進行對比,結果見表3。由表3可以看出,換熱器更換前重整生成油中的環烷烴和C8環烷烴含量分別為3.09%(w)和0.890%(w),換熱器更換后分別下降至1.44%(w)和0.039%(w),表明新換熱器投用后消除了板殼式換熱器內漏隱患,且無內漏現象。另外,新換熱器投用后裝置的液體收率、芳烴產率、純氫收率等技術經濟指標均得到提高,挽回了換熱器內漏造成的經濟損失。

表3 換熱器更換前、后裝置主要技術經濟指標

4 結論

1)相比于傳統的換熱器,纏繞管式換熱器具有管殼程流體分布均勻、抗垢能力強、熱補償性好、抗波動能力強、總壓降低等特點,是重整反應進出料換熱器比較理想、可靠、高效的型式。

2)高效單旋式換熱器在揚子石化1#重整裝置上的成功應用,使重整進料和反應產物充分換熱,熱端平均溫差以及冷端出料平均溫度均低于設計值,優于板換;同時由于換熱器管殼程總壓降大幅降低,進而降低了循環氫壓縮機負荷,減少了3.5 MPa蒸汽消耗量,減少了裝置運行成本。

3)應用高效單旋式換熱器后,徹底解決了反應進出料換熱器內漏對1#重整裝置及后續芳烴裝置的影響,有效減少了裝置非計劃停車風險,提高了裝置運行穩定性;同時提高了裝置液體收率、芳烴產率、純氫收率等技術經濟指標,既滿足了芳烴的原料要求,又提高了裝置運行績效。