動力鍋爐低NOx燃燒技術改造及問題分析

吳軍,,邵光明,薛志村

(1.中國石化北海煉化有限責任公司,廣西北海 536016; 2.中國船舶重工集團公司第七一一研究所,上海 201108)

氮氧化物(NOx)被視為一種高度危害環境和人類健康的排放物,為了滿足日趨嚴格的污染物排放指標[1-2],對工業鍋爐實施低氮技術改造是一種切實有效的途徑[3-4]。

在國際上燃氣鍋爐氮氧化物控制方法主要分兩 類[5],一是指通過技術手段控制氮氧化物的生成反應,該類技術存在難題需要進行研發攻克;二是指將已經產生的氮氧化物通過化學手段進行凈化處理,該類技術成本投入高,設備昂貴。目前,業界致力于多種低氮燃燒技術的開發研究以及工業應用,主要技術[6]包括低過量空氣燃燒、分級燃燒、煙氣循環技術、分級供氧和高溫空氣燃燒等。國內大量鍋爐在國家政策的驅動和鼓勵下大力推進鍋爐低氮改造工程。

基于某煉廠60 t/h燃氣動力鍋爐,結合分級燃燒技術和煙氣再循環技術進行低氮燃燒技術改造。通過分級燃燒技術優化燃燒狀態,降低火焰峰值溫度,通過煙氣再循環技術實現空氣與煙氣預混降低助燃空氣中氧氣濃度,從而降低NOx生成速率,在不影響動力鍋爐運行狀態的基礎上降低了煙氣污染物排放量,使煙氣排放滿足環保排放要求。此外,對該次技術改進方案和實際運行結果進行了實驗檢測和存在問題分析,為動力鍋爐低氮改造提供借鑒,有助于環境保護工程的進一步推進。

1 低氮燃燒技術改造及原理

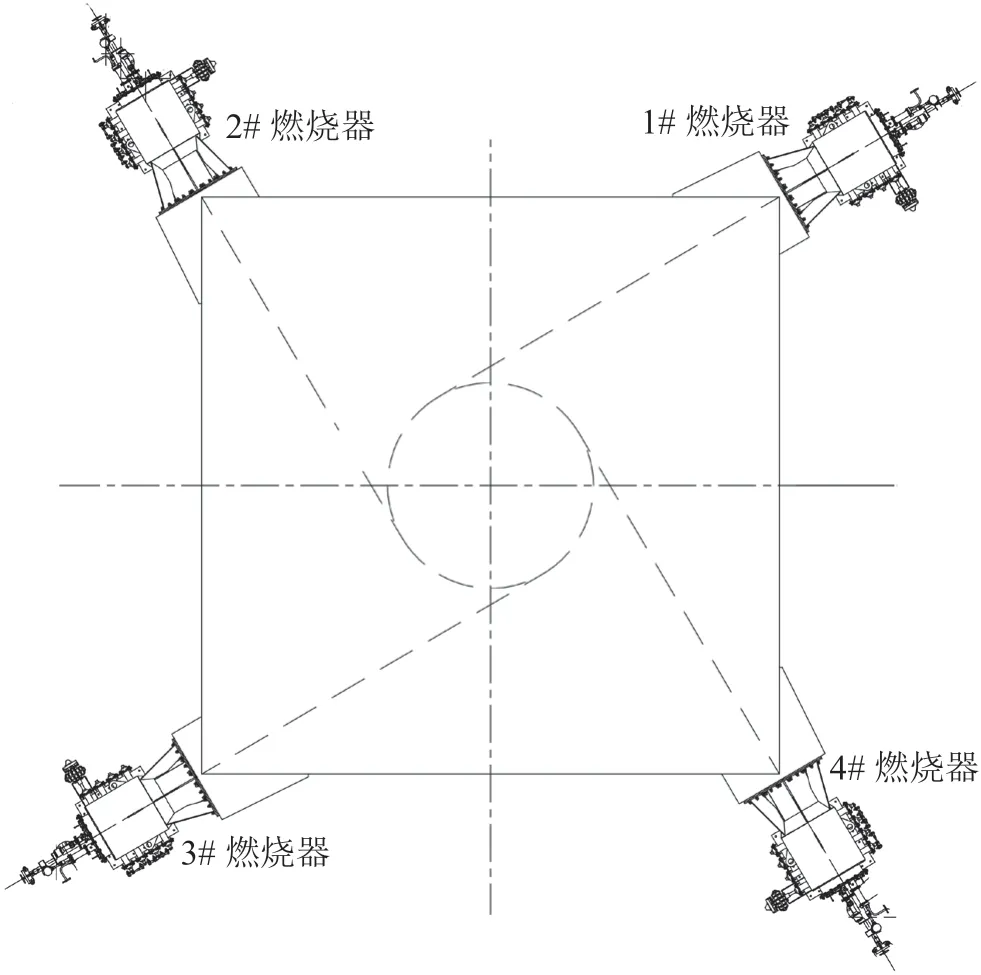

某煉廠動力鍋爐為中壓燃油燃氣鍋爐,共包含燃燒器4臺,燃燒器呈四角切圓布置,如圖1所示。鍋爐主要燃料為煉廠瓦斯氣,當瓦斯氣不足時補充精制柴油。鍋爐產汽能力最高為75 t/h,正常運行負荷為60 t/h,最低為30 t/h;產生的過熱蒸汽壓力 3.82 MPa,出口溫度450℃;給水溫度104℃;鼓風溫度為150℃;排煙溫度≤130℃;鍋爐效率≥92%。

圖1 鍋爐燃燒器布置

該次技術改造主要將燃料分級燃燒技術、分級供風技術和煙氣再循環技術結合應用到現有的動力鍋爐系統中,實現火焰分割、優化火焰溫度場以及降低空氣中氧氣濃度等目的[7]。具體技術改進內容包括燃燒器改造、煙氣再循環系統改造、閥組改造以及控制系統改造。

1.1 燃料分級燃燒技術

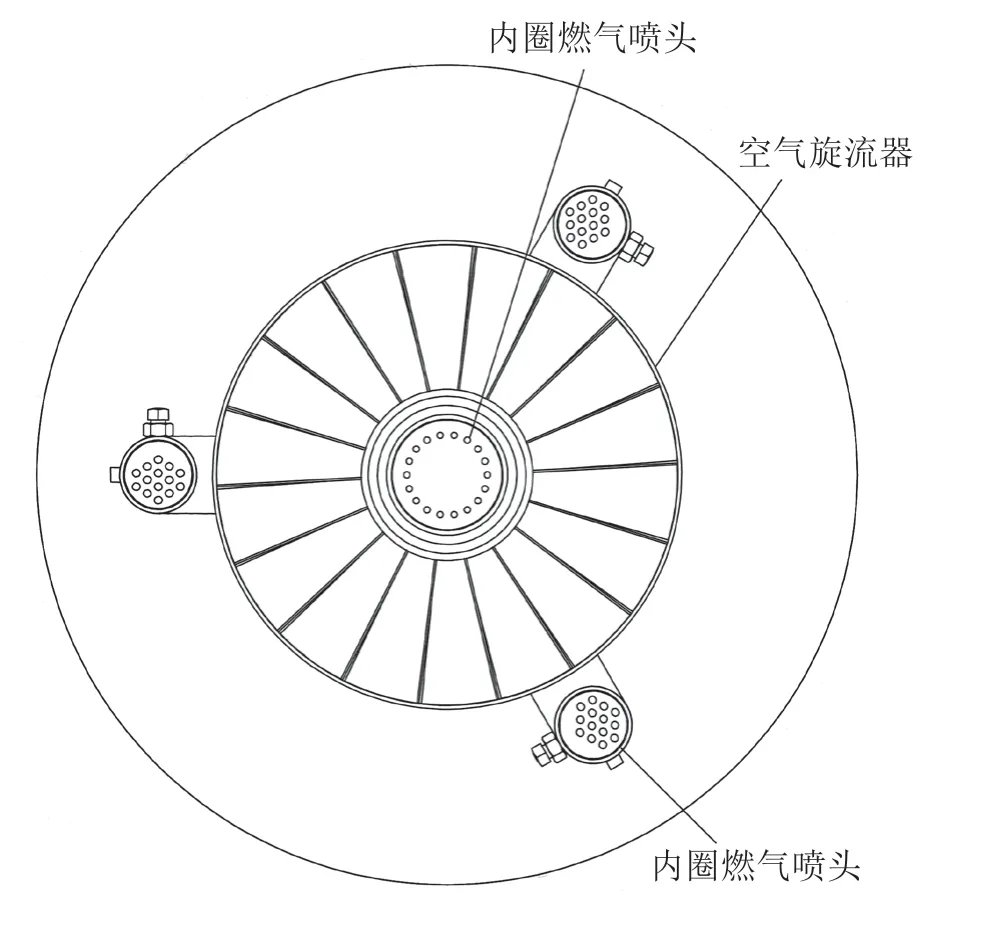

燃料分級燃燒技術[8]以及分級供風技術主要用于實現火焰分割和降低火焰峰值溫度。具體改進方案為采用新型的燃燒器,其頭部結構如圖2所示。改進后的燃燒器具有內層燃燒槍和外層燃氣槍,燃燒器頭部所設計旋流盤能夠對空氣進行分割,一部分空氣通過外側直接與外層燃氣混合燃燒,一部分空氣經過旋流盤作用后進一步與初步反應后的燃氣進行混合和燃燒。實現燃燒器的分級燃燒,將火焰均勻分割,形成花瓣形。

圖2 低氮燃燒器頭部結構

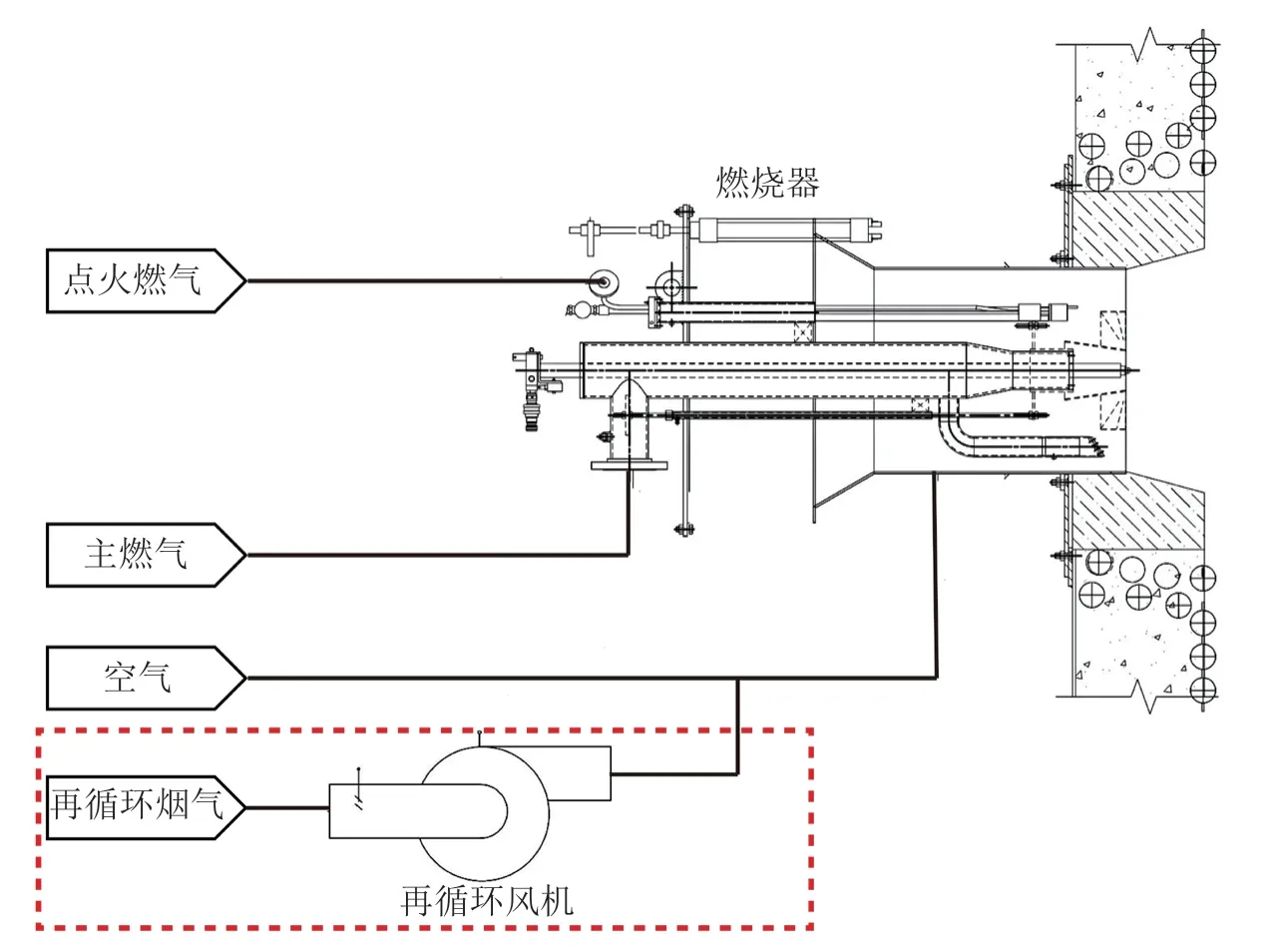

1.2 煙氣再循環技術

煙氣再循環技術[9]主要用于將煙氣重新引流至空氣中(一般為燃燒空氣量的10%~15%),實現煙氣與空氣的預混作用,具體改造方案為增加煙氣再循環系統,改造后動力爐燃燒器的主要工藝流程如圖3所示。

圖3 燃燒器工藝流程

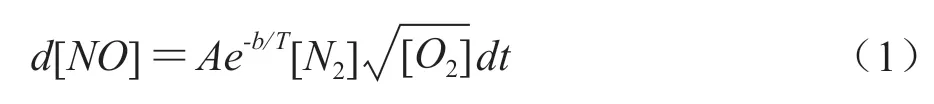

低氮燃燒技術的主要目標在于降低熱力型NOx,其中大部分為NO,通過反應速率推導可得NO的生成速率表達式為:

式中:[NO]、[N2]、[O2]分別表示NO、N2和O2的濃度,A為指前因子,b為反應活化能,T為開爾文溫度,t表示時間。

分級燃燒使燃燒器反應區溫度場均勻,降低了峰值溫度,煙氣與空氣預混,使氧氣濃度降低,根據式(1)可知,反應速率隨之降低,從而大幅減少了熱力型NOx的生成速率,實現低氮排放。

2 實驗研究

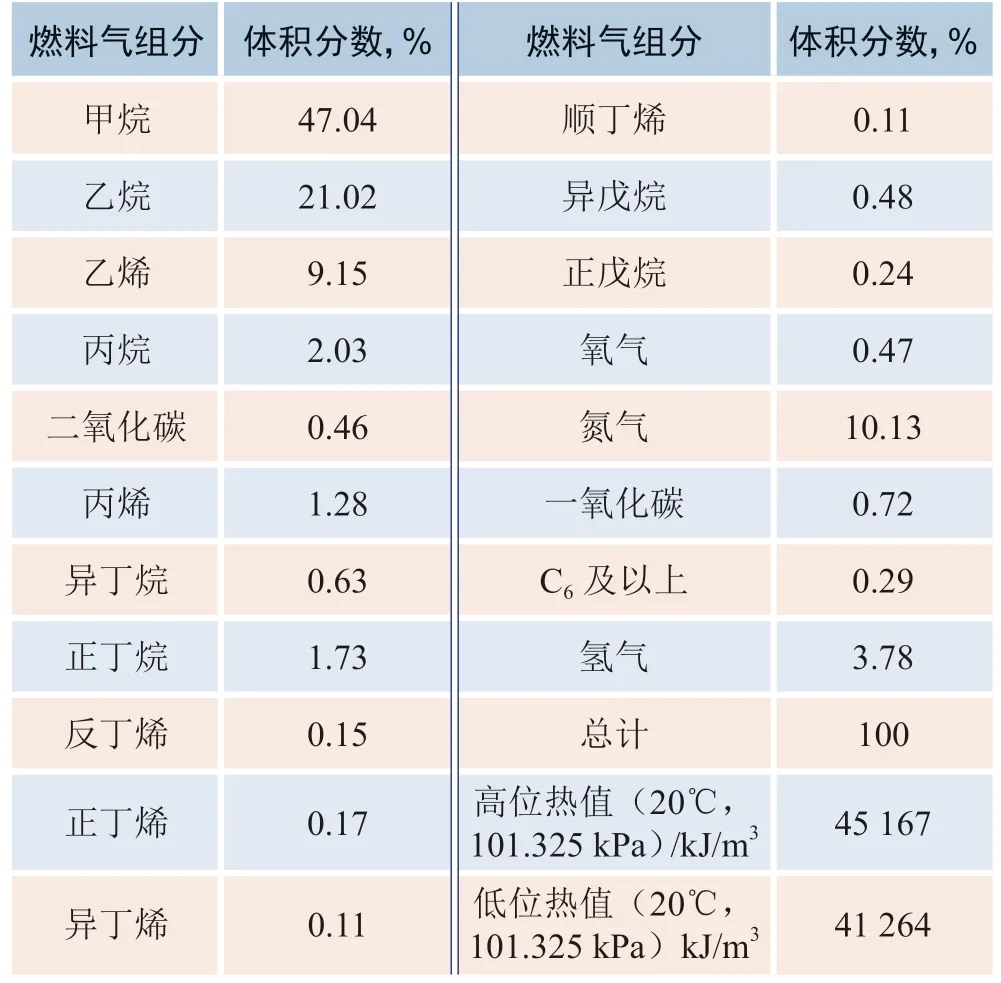

以四角切圓式動力鍋爐為實驗主體,采用先進低氮燃燒技術的燃燒器作為動力鍋爐燃燒設備進行實驗。燃燒器主要包括點火槍和主燃燒器兩部分,主要管線包括點火燃氣管線、主燃氣管線、供風管線以及煙氣再循環管線,所有管線均具備四條支路分別供應至四臺燃燒器。實驗采用鼓風機進行供風,空氣溫度為150℃,空氣組分約為21% O2和79% N2;采用煉廠瓦斯氣作為燃料氣,燃料氣組分與熱值如表1所示。

表1 燃料氣組分與熱值

在動力鍋爐整體系統排查完畢后,爐膛進行吹掃,燃氣管線進行檢漏,檢漏合格后便可點燃點火槍,最后點燃主氣槍。主火焰穩定燃燒后,分別調節設備負荷至50%(30 t/h)、75%(45 t/h)和100%(60 t/h),每次負荷調節完畢后需要調節風門和煙氣再循環開度,待煙氣排放數據穩定后記錄數據。整體實驗過程中需保持進風量、進風溫度、燃氣量、給水流量和產汽壓力相對穩定,且過程中均采用瓦斯氣進行燃燒。

3 結果與討論

由于受到動力鍋爐相關聯系統的制約,無法實現動力爐30%~100%全負荷調節測試,因此選取了50%、75%、100%三個負荷點進行測試。為了確保測試的有效性,在整個測試過程中對動力鍋爐整體運行情況進行了監測,不同負荷下的主要運行參數如表2所示。測試結果顯示,測試過程中,各運行參數波動均較小,測試結果具備有效性。

表2 不同負荷測試期間動力鍋爐主要運行參數

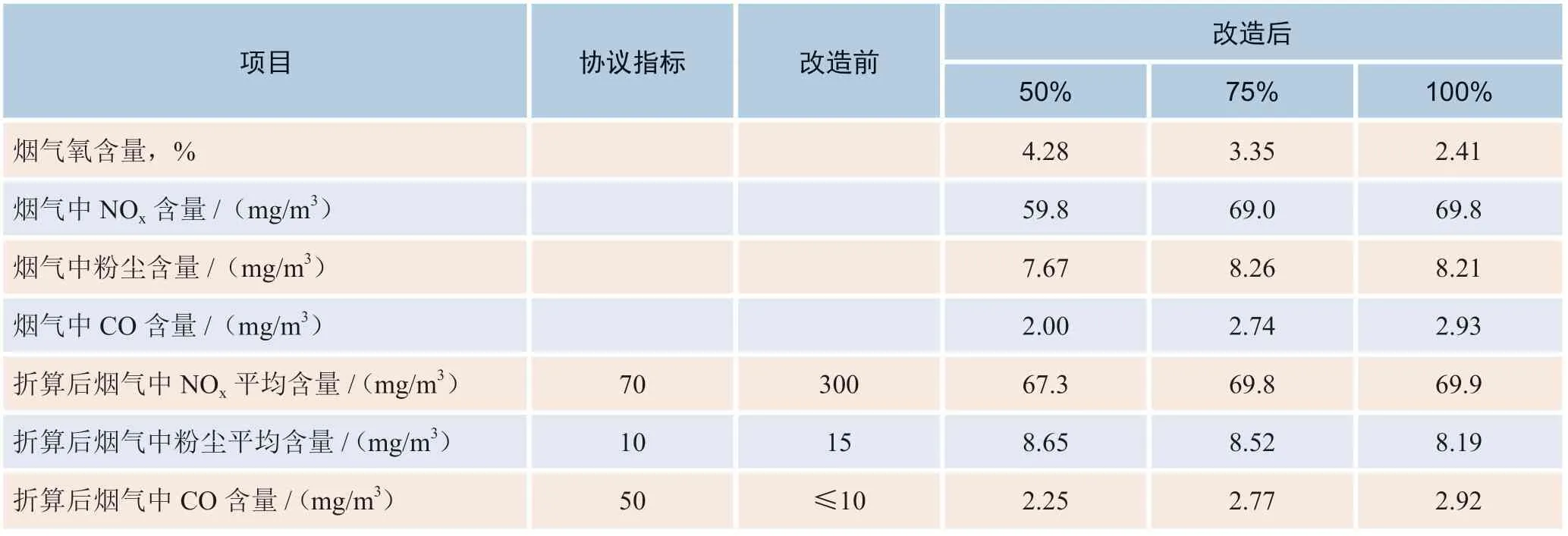

動力鍋爐低氮燃燒技術改造前后的運行檢測數據見表3。改造前煙氣中NOx含量為260~340 mg/m3, 平均約為300 mg/m3;粉塵含量為13~18 mg/m3,平均15 mg/m3;CO含量小于10 mg/m3。改造后,50%~ 100%負荷范圍內,動力鍋爐煙氣中NOx含量均小于70 mg/m3(折算后),CO含量均小于3 mg/m3,遠小于技術指標規定的50 mg/m3,粉塵含量均小于 10 mg/m3。技術改造后煙氣中NOx含量降低至改造前的23%,粉塵含量降低至改造前的67%,并且CO排放量未出現顯著惡化的現象。由此可知,該次技術改造措施顯著降低了動力鍋爐NOx和粉塵排放。實踐證明低氮燃燒技術以及煙氣再循環技術在動力鍋爐低氮改造中具有較高的可行性。

進一步分析表2和表3中不同負荷條件下的運行數據和煙氣分析數據發現,由于動力鍋爐負荷提升后需要調節配風以及增加煙氣再循環量,以便實現該負荷下的低NOx排放,所以當NOx排放符合技術指標時,負荷越高需要增加的煙氣再循環量幅度越大。三種負荷條件下的煙氣再循環開度分別是33.6%、53.7%和98.7%。而在此條件下,燃燒狀態和煙氣排放指標均穩定后,高負荷的煙氣排放中氧氣濃度由4.28%降低至2.41%。這一現象是煙氣再循環技術應用中無法避免的。

表3 不同負荷條件下煙氣分析數據

此外,表2中熱效率計算結果顯示,煙氣再循環量的大幅度增加雖然降低了供風中氧氣濃度,降低了整體反應速度,但由于其優化了整體燃燒溫度場,動力鍋爐的整體運行熱效率并未受到顯著影響。改造前熱效率為93.50%,改造后,以50%負荷運行時,鍋爐熱效率降低0.36%;75%負荷運行時,鍋爐熱效率降低0.85%;100%負荷運行時,鍋爐熱效率降低1.35%。可見該次技術改進措施對于動力鍋爐熱效率和運行狀態影響較小。

4 工業應用問題分析

該次技術改進總體表現優異,在運用低氮燃燒技術以及煙氣再循環技術的條件下,動力鍋爐的總體運行狀態未受到顯著影響,并且能夠有效改善煙氣排放指標。但也存在著一些問題,需要進一步進行技術創新。

1)爐膛澆注料將減少爐膛受熱面,導致爐膛溫度升高,提高NOx生成速率,導致NOx排放增大。在滿負荷60 t/h的情況下,再循環煙機擋板全開,氧含量控制在2.3%~2.5%,外排NOx才能保持在70 mg/m3以下,若想進一步降低NOx,一方面可繼續降低爐膛氧含量,但出于鍋爐安全穩定運行的需求,煙氣中氧氣含量不能降太低;另外一種實現方式則是將爐膛內的澆注料去除。因此,NOx控制在70 mg/m3以下是該次技術改造的瓶頸所在,需要進行技術創新以便進一步降低NOx排放。

2)隨著再循環煙氣量的加大,爐頂火焰攝像頭看不清每支燃燒器火焰燃燒情況,爐膛內只看到一片透亮光影,經攝像頭維保人員多次調整,效果仍不明顯。原因或在于煙氣再循環量大幅度增加后,整體的平均反應速率有所降低,影響爐膛內的可視度。此外也不排除澆注料的影響。因此,需要改善視頻監測方式,以便更好地監控爐內燃燒 狀態。

5 結論

基于某煉廠60 t/h燃氣動力鍋爐,結合燃料分級燃燒、分級供風和煙氣再循環等技術對整體設備進行技術改造。技術改造后鍋爐負荷能夠達到設計負荷60 t/h,且燃燒穩定,煙氣中NOx含量降低至70 mg/m3以下;粉塵穩定在10 mg/m3以下;CO穩定在50 mg/m3以下。技術改造方案能夠顯著改善動力鍋爐煙氣排放指標。燃料分級燃燒技術、分級供風技術以及煙氣再循環技術在動力鍋爐工業應用中具備較高的可行性;煙氣再循環量的大幅度增加對于動力鍋爐熱效率影響不顯著;煙氣再循環量的增加將顯著降低煙氣中氧氣含量,出于安全運行需求,進一步降低NOx排放無法采用提高煙氣再循環量實現。