超聲銑削對鎂合金在模擬體液中腐蝕性能的影響

李甜,馬保吉,邊建瀟,屈鋒,程杰

(西安工業大學 機電工程學院 陜西省特種加工重點實驗室,西安 710021)

我國人口老齡化問題日益嚴重,骨損傷患病率逐年增長。鎂合金因密度低、相對比強度高且具有優良的可降解吸收性和生物相容性,成為一種新型可降解植入材料,被廣泛應用到醫療領域[1]。但其耐蝕性較差,用作骨植入材料必然要進行機械加工,這會影響材料表面的完整性。牛金濤等人[2]研究表明,材料的腐蝕性能與其表面完整性密切相關。因此,探究一種合適的表面改性機加工工藝方法來提高鎂合金的耐蝕性,對醫用鎂合金的應用推廣有著舉足輕重的意義[3]。

鎂合金的切削性能良好,一般采用最廣泛的機加工方式(銑削)進行加工,但在銑削過程中,伴隨著切削力以及切削熱的產生,這對材料表面質量影響較為明顯,故超聲振動切削技術應運而生。超聲振動切削的加工原理是:在切削加工中引入超聲波信號,刀具頻率為20~50 kHz,沿切削方向高速振動,將連續的加工方式改變為周期性分離的脈沖式加工[4],進而降低切削力以及切削熱。因此,基于傳統銑削工藝,通過施加超聲振幅,可改善銑削系統的動力學特性,降低銑削力和銑削溫度,最終實現改善材料表面完整性的目的[5]。

評價材料表面完整性的重要指標有表面粗糙度和表面硬度等[6],二者的變化會對材料表面加工質量造成較大影響[7]。近年來,不少國內外學者探索了超聲銑削工藝的加工參數對表面完整性的研究,并取得了豐碩的成果。Pradeepkumar 等[8]利用響應曲面法(RSM)探究了銑削工藝參數對AZ91D 鎂合金表面粗糙度的影響,并對響應目標進行優化。Reza Teimouri 等[9]基于RSM 研究了超聲輔助拋光工藝參數對6061-T6 鋁合金表面粗糙度和硬度的影響,在給定范圍內,得到了粗糙度最小、硬度最大的最佳工藝參數。Yixuan FENG 等[10]在不同工藝參數下進行了傳統銑削和超聲銑削鋁合金的對比實驗,得到表面粗糙度的變化規律。Roy 等[11]通過普通銑削與超聲銑削鈦合金的對比試驗,驗證了超聲銑削加工鈦合金的優勢。牛金濤[12]研究了銑削工藝對2A97 合金表面完整性及腐蝕行為的影響,發現表面粗糙度的增大會導致材料耐腐蝕性能降低,而引入加工硬化后,材料的耐腐蝕性能得到增強。以上文獻的結果表明,可以通過超聲銑削工藝對材料進行表面改性,以提高材料的耐腐蝕性能,但鮮有文獻報道超聲銑削工藝對鎂合金腐蝕特性的研究。

因此,本文將AZ31B 作為研究對象,基于RSM采用中心復合試驗方法(CCD)建立了回歸預測模型,探析超聲振動銑削加工參數對材料表面完整性以及腐蝕性能的影響規律,根據電化學試驗結果,探討了表面完整性與腐蝕性能間的關系,最終確定了超聲銑削工藝的最優參數條件,為鎂合金作為一種新型醫用材料的應用推廣提供理論支撐。

1 試驗

1.1 平臺

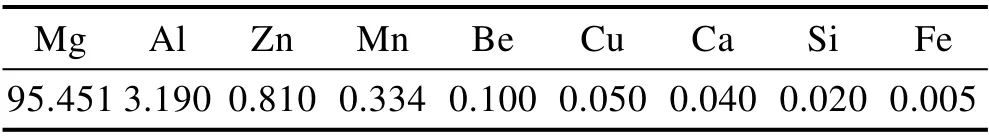

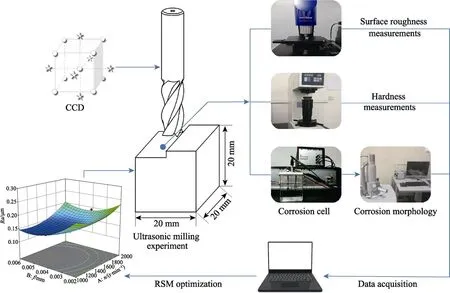

超聲銑削試驗材料為AZ31B 型號的鎂合金鍛壓板(誠碩金屬材料有限公司,河北)。表1 為AZ31B的化學組分。表2 為AZ31B 的機械性能參數。銑削設備為VMC850 立式加工裝置(魯南有限責任公司,山東),其最高工作轉速為8000 r/min,如圖1a 所示。刀具為硬質合金(YG10X)四刃立銑刀(HE4A08060-8.0),直徑為8 mm,銑削方式采用順銑。超聲振動設備為HKUSM35-20 型的豪克能加工系統(華云機電科技有限公司,山東),其振動頻率為40 kHz,振動方式為軸向振動銑削(即工件的振動方向垂直于加工表面),如圖1b 所示。表面粗糙度(Ra)采用白光干涉輪儀(Talysurf CCI)進行測量,其分辨率為8 nm,測量結果用已加工面上隨機3 點位置的Ra均值代替。硬度采用電子布氏硬度計(THB-3000E)進行測量,壓頭鋼球直徑為5 mm,壓力為2452 N,負荷保持時間為30 s,取已加工面上3 處隨機位置的壓痕直徑均值作為表面硬度(HB)。

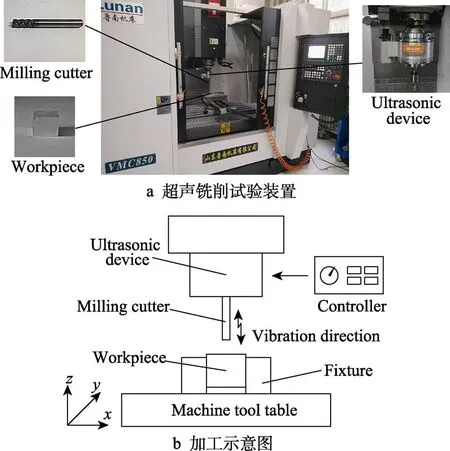

表1 AZ31B 的化學組分Tab.1 Chemical components of AZ31B wt.%

表2 AZ31B 的機械性能參數Tab.2 Mechanical properties f AZ31B

圖1 超聲銑削試驗裝置及加工示意圖Fig.1 Ultrasonic milling test device and processing diagram:a) the device of ultrasonic milling; b) processing diagram

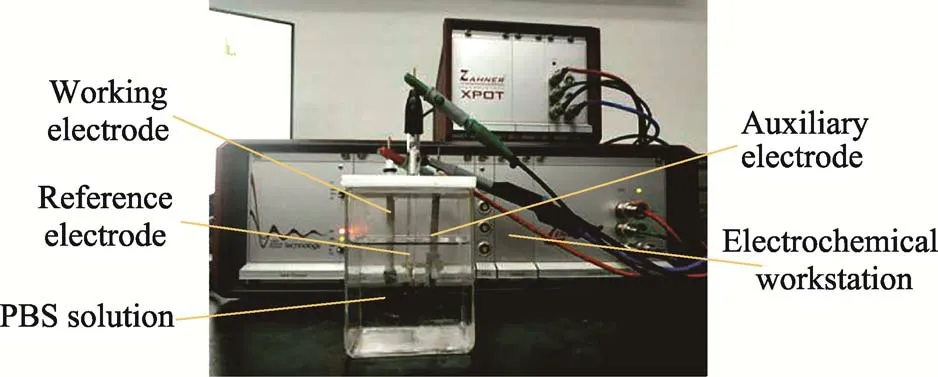

電化學腐蝕試驗在電化學工作站(Zahner,札納德國)上進行,采用對電極(Pt 電極)、參比電極(飽和甘汞電極)和工作電極(超聲銑削鎂合金試樣)的三電極系統[13],見圖2。腐蝕介質采用磷酸緩沖溶液(Phosphate Buffer Saline, PBS),PBS 組分如表3 所示。試件的非加工面用環氧樹脂密封,并用銅線引出,留下工作面積20 mm×20 mm。待開路電位相對穩定后,開始測試極化曲線,掃描電壓為–0.1~0.1 V,掃描速率為2 mV/s。測試完成后,通過Zahner Analysis軟件對曲線進行擬合,得到腐蝕速率(WV)、自腐蝕電位(Ecorr)和自腐蝕電流密度(Jcorr)。最后,利用掃描電鏡(SEM, VEGA 3 SBH)觀察試件加工面的腐蝕形貌。

圖2 電化學測試裝置Fig.2 Electrochemical device

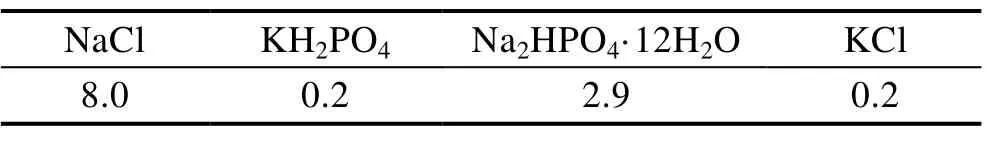

表3 PBS 磷酸緩沖溶液組分Tab.3 Components of PBS g/L

1.2 方案

根據文獻閱讀和前期預實驗的研究,選取主軸轉速n、進給量f、銑削深度aP和振幅A4 個工藝參數進行超聲銑削試驗[14]。其中,n為1000~7000 r/min,f為0.016~0.048 mm,aP為0.15~0.45 mm。通過輸出電流I(0~0.2 A)改變振幅A,空載電流1 A 對應振幅15 μm,試驗過程均用超聲電流表示振幅。試驗基于RSM 選用CCD 方法設計,考慮4 因素3 水平進行30組試驗(含6 組重復試驗),試驗方案如表4 所示。試驗前,先將AZ31B 鎂合金用帶鋸機(MJ3971×350)處理成20 mm×20 mm×20 mm 的立方塊,再對每個試件進行0.5 mm 的預銑削,減小銑削深度產生的誤差,使表面狀態一致。試驗后,測得試件Ra、HB 和WV值。試驗流程如圖3 所示。

圖3 試驗流程示意圖Fig.3 Experimental flow diagram

表4 試驗因素和水平Tab.4 Experiment factors and levels

2 結果與討論

2.1 試驗結果

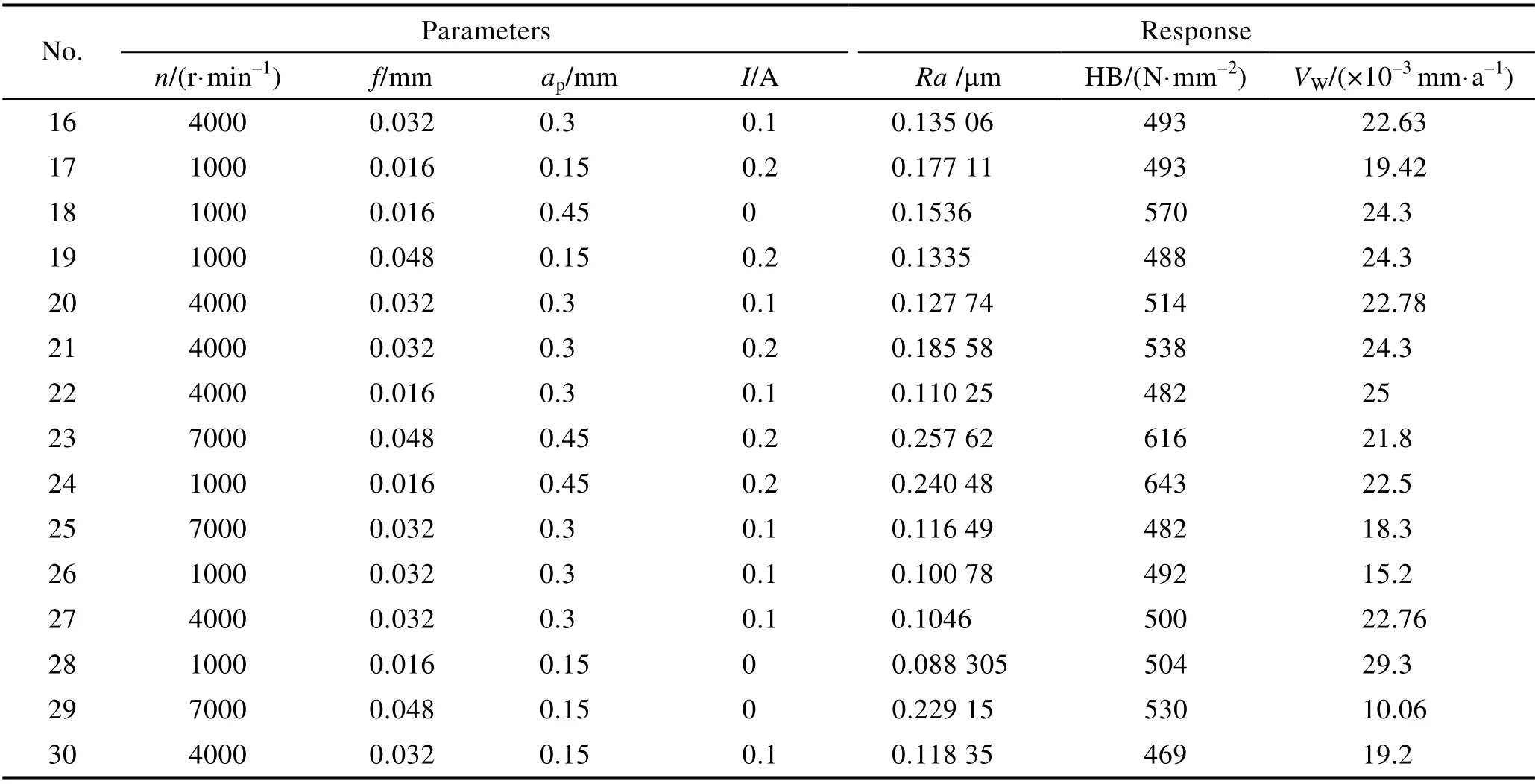

按照上述試驗方案進行試驗,得到Ra、HB 和WV的數值,結果見表5。

表5 試驗方案及結果Tab.5 Experimental scheme and results

2.2 RSM 模型及方差分析

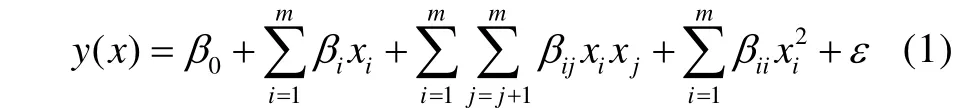

RSM 用于確定多因素-多響應之間的關系。通過二階RSM 模型可以評價相關工藝參數(即輸入因子)對工藝特征(即響應目標)的影響規律[15],構建輸入因子與響應目標之間的二階數學預測模型為:

續表5

式中:0β、iβ、ijβ、iiβ為模型系數;1x、x2、3x、x4為輸入因子;ε為誤差。

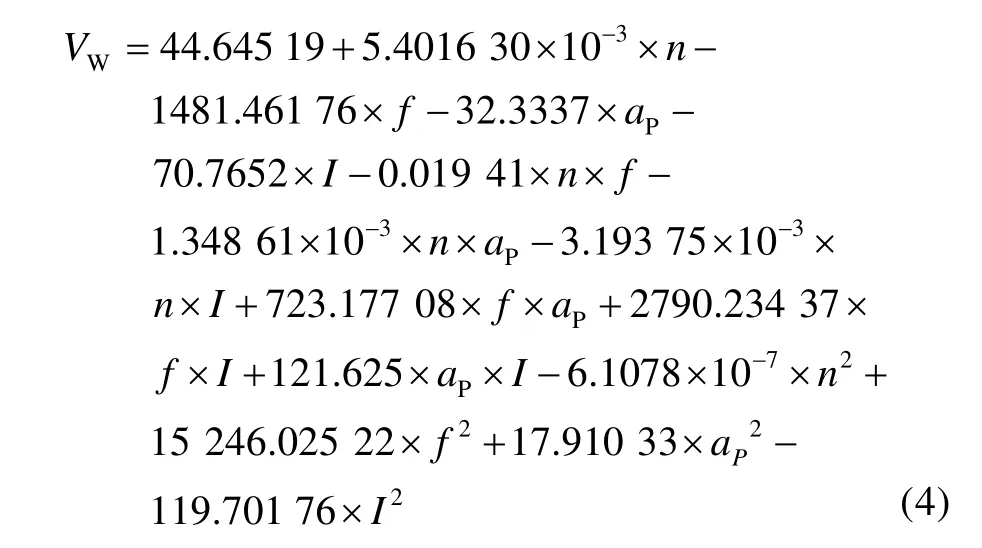

為得到超聲銑削工藝自變量(n、f、aP、I)對因變量(Ra、HB、WV)的影響規律,建立輸入因子與響應目標之間的回歸模型,利用最小二乘法得到二次響應曲面方程,并進行方差分析(ANOVA),進一步評估模型的有效性。得到Ra、HB 和WV的多元二階預測模型為:

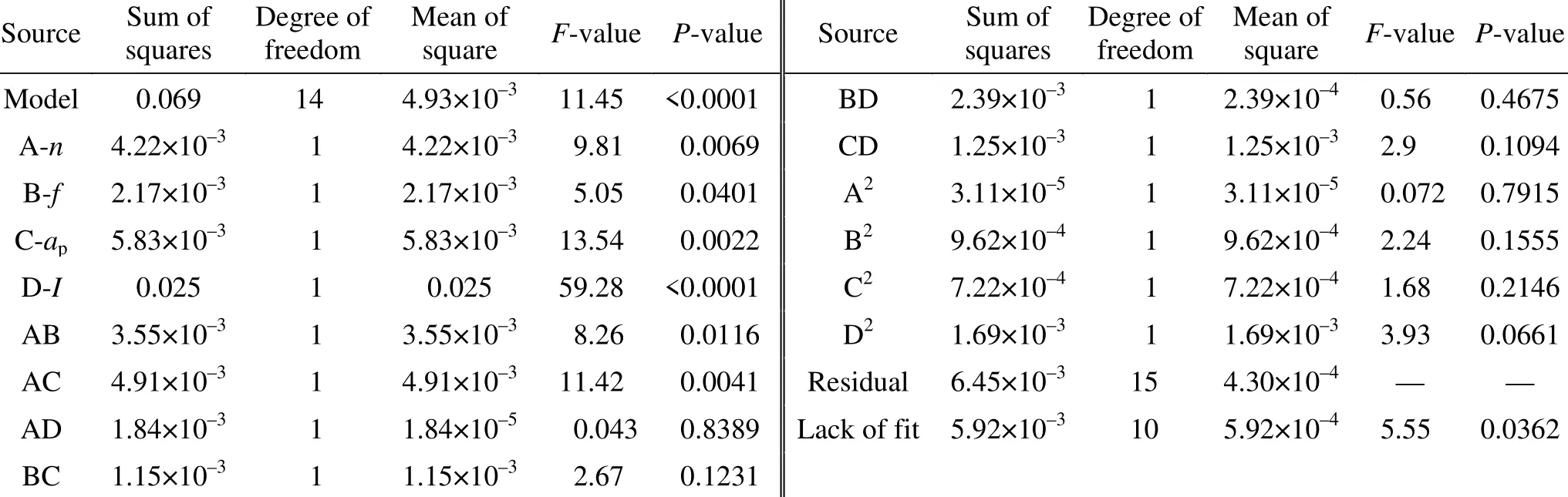

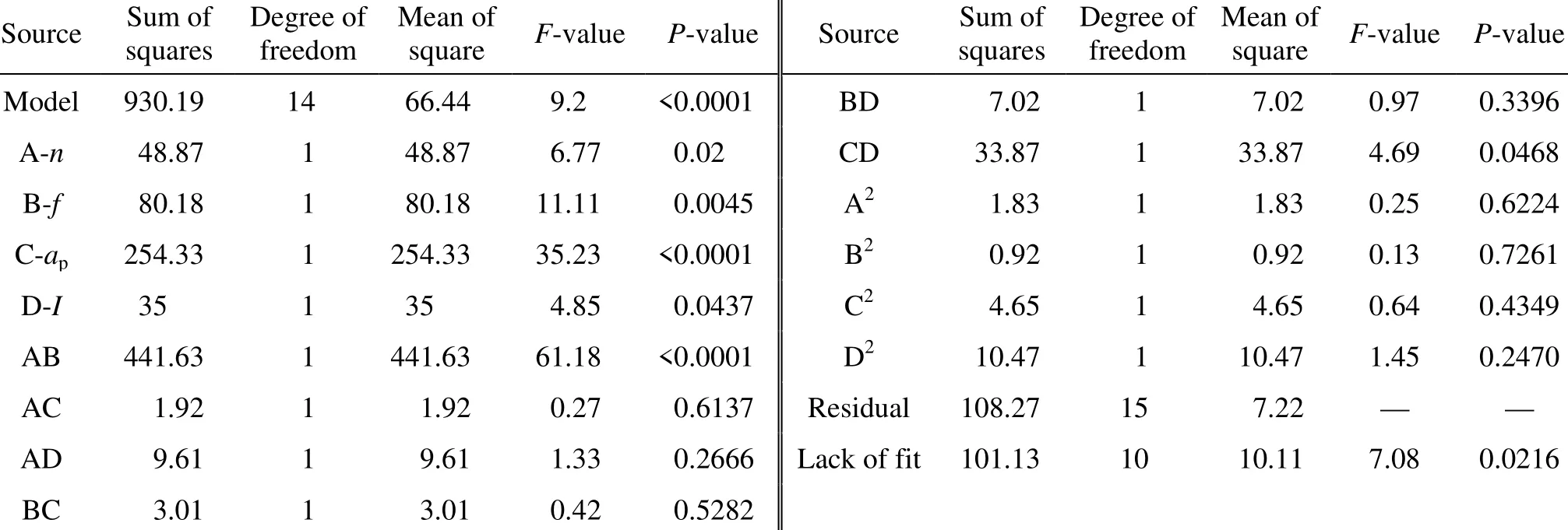

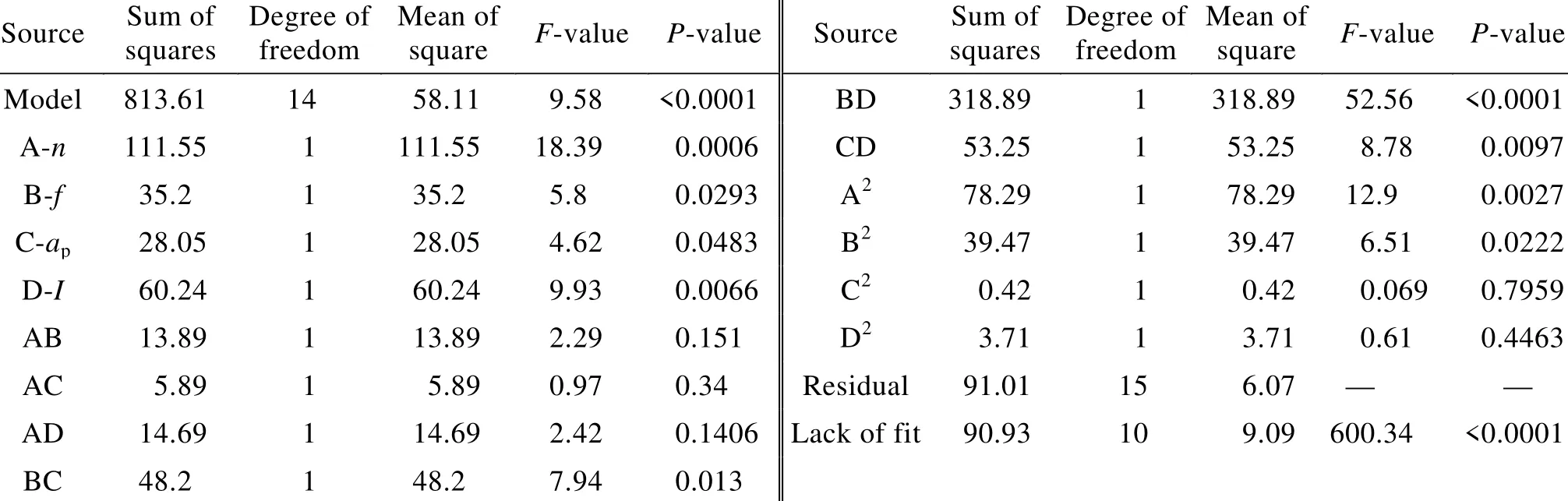

對Ra、HB 和WV的預測模型進行方差分析,結果見表6—8。F值代表整個回歸方程模型的顯著性,P代表回歸方程模型的顯著性水平。自變量數目為14,自由度為15,查F檢驗(F-test)臨界值表,給定顯著性水平的標準F值為F0.05(14,15)=2.424,3 個回歸模型的F值分別為11.45、9.20 和9.58,均大于2.424,且P值全都小于置信系數0.0001,表明模型的可信度較高[16]。因此,此多元二階回歸模型可靠,可用來描述輸入-輸出二者間的關系。分析表6—8 中n、f、aP和I對應的P值、F值可知,對于Ra,P值由小到大依次為P(I) <P(aP) <P(n) <P(f),F值由小到大依次為F(I) >F(aP) >F(n) >F(f),由此可得,對Ra影響最大的參數依次為I、aP、n、f;對于HB,P值由小到大依次為P(aP) <P(f) <P(n) <P(I),F值由小到大依次為F(aP) >F(f) >F(n)>F(I),由此可得,aP對其影響最大;對于VW,P值由小到大依次為P(n) <P(I) <P(f) <P(ap),F值由小到大依次為F(n) >F(I) >F(f) >F(ap),由此可得,n對其影響較大。綜上所述,基于RSM 得到的超聲銑削工藝參數與響應目標的多元二階預測模型可作為Ra、HB 和WV的預測模型。

表6 表面粗糙度ANOVA 分析結果Tab.6 ANOVA results of surface roughness

表7 表面硬度ANOVA 分析結果Tab.7 ANOVA results of hardness

表8 腐蝕速率ANOVA 分析結果Tab.8 ANOVA results of corrosion rate

2.3 參數影響

2.3.1 表面粗糙度分析

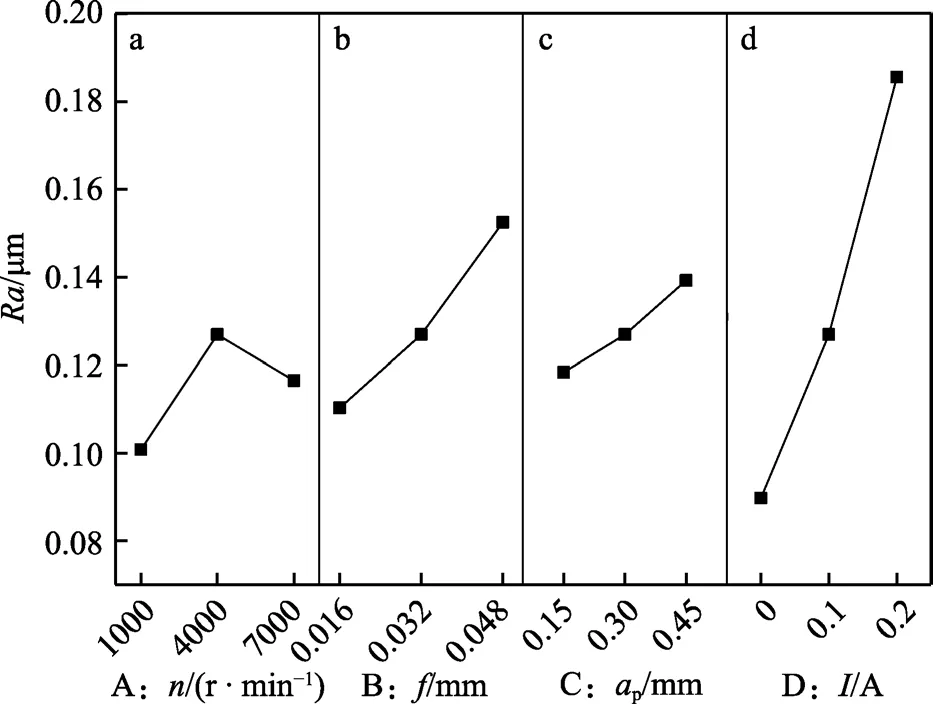

圖4 為主軸轉速、進給量、銑削深度和輸出電流與表面粗糙度之間的關系曲線,Ra為0.089 688~0.185 58 μm。由圖4a 可知,提高n會使Ra值先增大后減小,田遠巍等人[17]的研究結果表明,在加工過程中,塑性材料易產生積屑瘤以及鱗刺,這是由于切削速度的影響和較低的主軸轉速造成的。由于切削速度較低時,切屑會產生塑性流動,且發生在刀具和切屑之間的外摩擦力增大,使作用壓力加強,引起切削底層與刀具前面產生冷焊現象,產生積屑瘤和鱗刺,Ra增大。而當n超過臨界值4000 r/min 時,切削溫度逐漸升高[18],熱膨脹分子逐漸增加,松弛過程加快,導致工件和刀具間的摩擦系數下降,使鱗刺凸起減小。此外,n升高使鎂合金的塑性形變減緩,Ra值也隨之減小,這個變化趨勢也與張宏基等人[19]的研究結果一致。由圖4b 可知,f的增加,促使表面粗糙度值愈漸增高。其主要原因是,當f逐漸增大時,銑削熱塑性作用增強,并占據主導地位,使材料的熱軟化程度加劇,刀尖處容易形成積屑瘤,且隨其不斷成長,在后刀面的擠壓作用使得已加工表面有較多的材料壓覆與粘結,導致Ra值增大。因此,可選擇較小的進給速度以取得較為良好的表面質量。由圖4c 可知,aP加深,表面粗糙度隨之增大。這是因為,aP的增加易提高刀具對已加工表面的擠壓作用,使得接觸面積增大,銑削熱增加,材料表層軟化且受擠壓變形,形成微觀鱗刺凸起,故Ra增大。進給量和銑削深度的變化規律與文獻[20]和文獻[21]的結果趨同。由圖4d 可知,振幅與Ra值正相關。主要原因是,振幅的增加導致機床系統振動愈發劇烈,促使應變作用增強,工件受到高應變率硬質合金刀具的沖擊,導致磨損加劇,Ra值持續增大,這與文獻[22]的研究結果較為吻合。

圖4 不同超聲銑削參數下的表面粗糙度Fig.4 Surface roughness under different ultrasonic milling parameters

改變輸出電流,固定其余3 個工藝參數(n=4000 r/min,f=0.032 mm,aP=0.3 mm),得到如圖5 所示的已加工表面三維形貌圖。輸出電流為0 A 時,測得試件表面Ra為0.089 688 μm,由圖5a 可見,試件表面的輪廓曲線較為平緩,峰值與谷值之間的距離較近,且分布均勻性較好。輸出電流最大(0.2 A)時,測得試件表面Ra為0.185 58 μm,由圖5b 可見,試件表面的走刀痕跡較為明顯,波峰與波谷處過渡尖銳且凹凸分布不均。因此,施加振幅(改變電流)后,材料的表面質量下降。

圖5 不同電流下的表面形貌圖Fig.5 Surface morphology under different currents

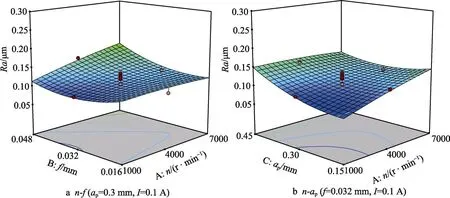

根據Ra、HB、 WV的預測方程,在確定某些影響因素的水平后,可得到其余兩因素間交互作用對Ra、HB、 WV的影響規律。以工藝參數的零水平為參考,討論輸入因子間的交互作用分別對Ra、HB、WV的影響規律。由于部分交互項的P值高于0.05,這意味著交互作用顯著差異小,因此只討論交互影響較大的交互項。

圖6 為n-f和n-ap兩組參數的交互作用對表面粗糙度的響應曲面。由圖6a 可見,當n=1000 r/min 且f=0.032 mm 時,表面粗糙度取最小值,為0.088 305 μm。由圖6b 可見,當n為1000 r/min 且aP為0.15 mm時,Ra有最小值,為0.088 305 μm。這表明n和aP的減小有利于降低表面粗糙度。

圖6 表面粗糙度的響應曲面Fig.6 Multi-factor interactive response surface for surface roughness

2.3.2 表面硬度分析

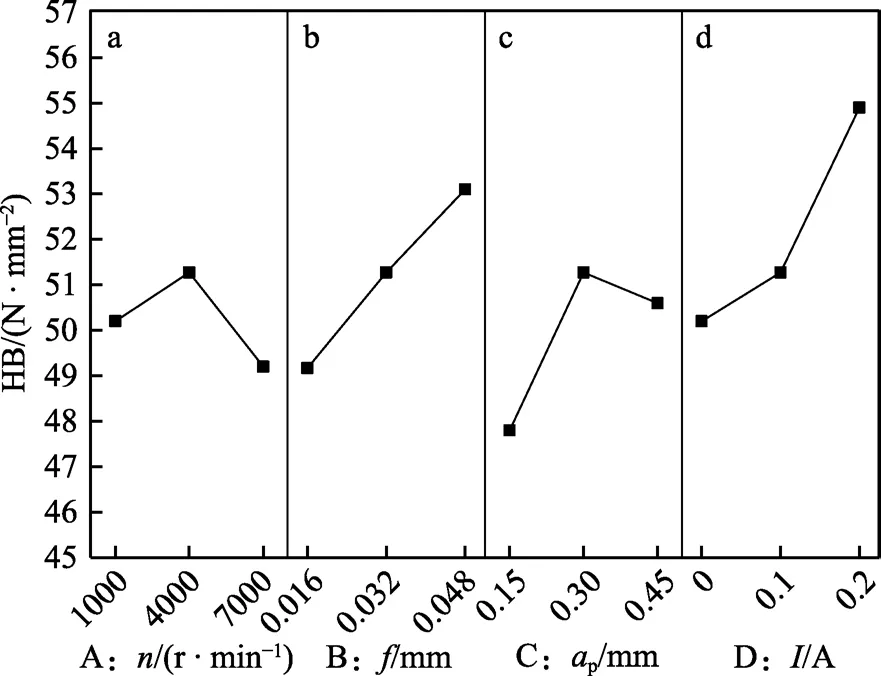

圖7 為不同加工參數下的HB 值,其值為47.9~54.8。由圖7a 可知,主軸轉速提高會使HB 值先增后減。其原因在于,n較低時,n的增加導致切削力不斷增大,加工表面在機械效應作用下發生劇烈的塑性變形,使硬度有所增加。當n超過臨界值時,切削溫度持續遞增,熱效應作用變得顯著,材料強度減弱,達到再結晶溫度后,高溫變形引起動態回復以及動態再結晶,弱化了加工硬化。由圖7b 可知,f與HB 值呈正向遞增關系。因為銑削過程中,f增大,則切削厚度加深,引起切削力增大,機械效應更為顯著,使金屬表面的塑性變形程度增大,硬化效應增強,與齊金等人[23]的研究結果相符。由圖7c可知,隨著aP的增加,硬度先增后減。這是因為aP增大時,由于晶粒出現滑移引起位錯纏結,且在金屬內部產生殘余應力,使表面組織硬化,最終加工表面的強度及硬度都有些許提升。當aP的值達到0.3 mm 以后,載荷作用的加強、切削溫度的上升以及殘余應力的弱化使HB 值降低[24]。由圖7d 可知,隨著超聲振幅的增大,HB 呈現逐漸增大的趨勢。考慮到超聲銑削過程中振動幅值逐漸加劇,后刀面與已加工面間的熨壓作用增強,導致已加工表面產生明顯的塑性變形[25]。

圖7 不同超聲銑削參數下的表面硬度Fig.7 Surface hardness under different ultrasonic milling parameters

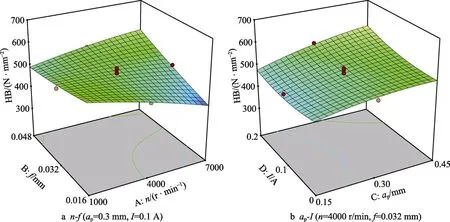

圖8 為n-f和aP-I兩組參數的交互作用對硬度的響應曲面。由圖8a 可以看出,當n=1000 r/min 且f=0.016 mm 時,鎂合金的硬度達到最大值,為646 N/mm2,這表明要想取得較大的HB,需要較小的n和f。由圖8b 可見,當aP=0.45 mm 且I=0.2 A 時,鎂合金的硬度達到最大值,為646 N/mm2,在最大aP和最大I的協同作用下獲得最大的HB 值。

圖8 表面硬度的響應曲面Fig.8 Multi-factor interactive response surface for surface hardness

2.3.3 腐蝕特性分析

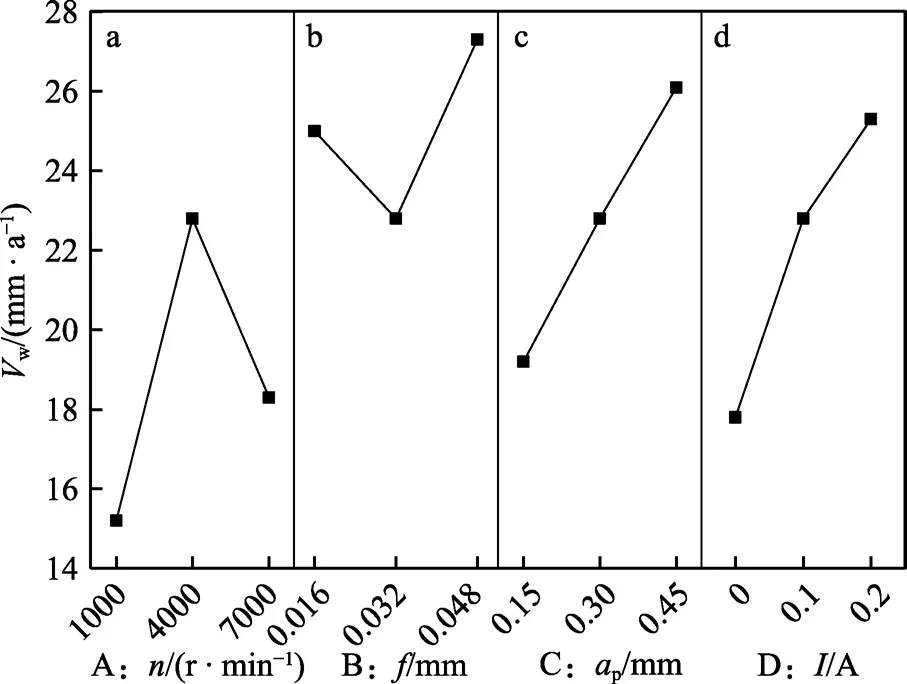

圖9 為主軸轉速、進給量、銑削深度和輸出電流與腐蝕速率之間的關系曲線。由圖9 可見,WV隨n的增大,呈現先增大后減小的趨勢,而隨f的增加,WV則是先減小后增大,aP和I的增加都會使WV增大。自腐蝕電位Ecorr和腐蝕電流密度Jcorr可以作為材料耐蝕性能的重要評判指標[26]。

圖9 不同超聲銑削參數下的腐蝕速率Fig.9 Different milling parameters on corrosion rate

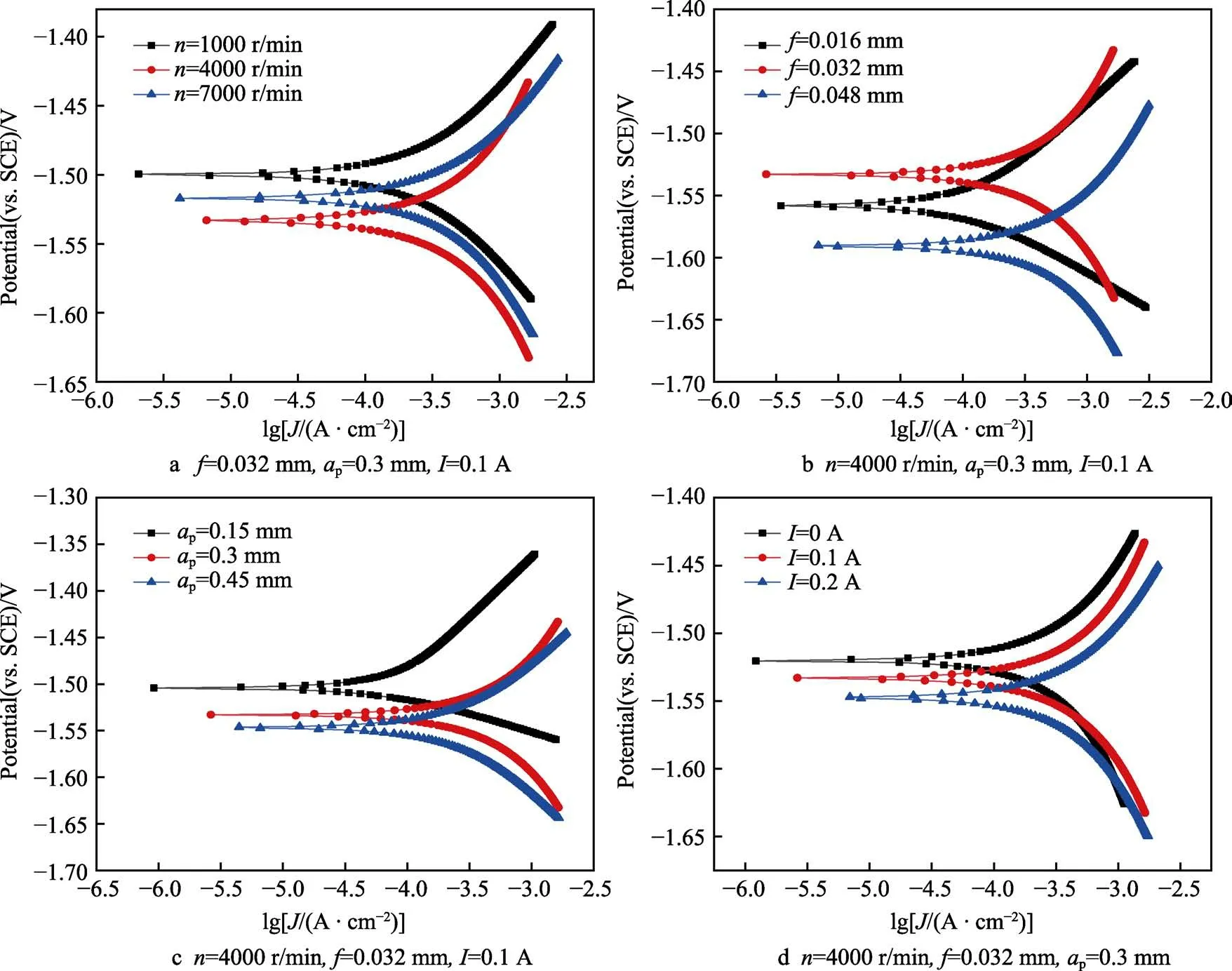

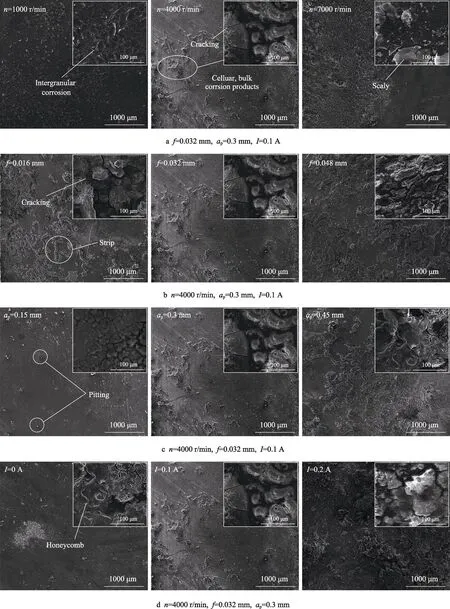

圖10a—d 分別為鎂合金經不同主軸轉速、進給量、銑削深度和輸出電流處理后,在PBS 溶液中的極化曲線。圖11a—d 分別對應圖10a—d 經極化測試后鎂合金表面的腐蝕形貌。圖10a 為n對鎂合金WV的影響。由圖10a 可見,n在從1000 r/min 增大到4000 r/min 的過程中,Ecorr由–1.50 V(相對參比電極電位)負移至–1.53 V,Jcorr由2.06×10–6A/cm2增大至2.62×10–6A/cm2,當n超過4000 r/min 時,Ecorr正移至–1.52 V,Jcorr減小至–2.64×10–6A/cm2。這反映出,n增加,材料的耐腐蝕性增強。從圖11a 可以看出,在低主軸轉速下,鎂合金表面開始有腐蝕產物析出,鎂合金發生晶間腐蝕,這是因為在高電位下,細小的Mg2Zn相與低電位基體相(α-Mg)形成了微電偶腐蝕。當n繼續增大到臨界值時,由于已加工表面質量較差,易發生電荷轉移,減小了極化電阻值,鎂合金發生了大面積腐蝕,且可以觀察到晶間開裂,并有許多的胞狀以及塊狀腐蝕產物分布在表面。隨主軸轉速繼續增大,腐蝕產物形態呈現鱗片狀,產生這種現象的原因是,鎂合金表面質量的改善減緩了電荷轉移,使極化電阻增大,Ra值減小,這與表面粗糙度的變化規律一致。

圖10 不同工藝參數下的極化曲線Fig.10 Tafel curves on different milling process parameters

圖11 不同工藝參數下的腐蝕形貌Fig.11 Different milling process parameters of corrosion morphology

圖10b 為f對鎂合金WV的影響。進給量從0.016 mm 增大到0.032 mm 時,Ecorr由–1.56 V 正移至–1.53 V,Jcorr由3.45×10–6A/cm2減小至2.63×10–6A/cm2;當f從0.032 mm 增大到0.048 mm 時,Ecorr負移至–1.59 V,Jcorr增大至6.91×10–6A/cm2。隨著f的增加,材料的耐蝕性能先增強后減弱。由圖11b 可以看出,f較小時,在低倍放大下觀察到,有大量條狀腐蝕產物附著于鎂合金表面,在高倍放大下可以看到,裂紋沿晶界擴展,此時材料的晶粒尺寸較大,表面的硬度值較小,極化電阻值較大。f為0.032 mm 時,相比低進給量,材料表面的腐蝕程度有所減緩。隨著f的進一步增大,鎂合金發生大面積腐蝕,可以看到材料表面的凹凸較多,高倍鏡下可以觀察到,各晶粒之間有較大裂縫,這是由于腐蝕坑點數量的上漲且部分小坑點匯聚為大坑點,Jcorr逐漸增大,表面膜層腐蝕加速,表層氧化膜的均勻性變差[27]。

圖10c 為aP對鎂合金VW的影響。隨著aP的加深,Ecorr由–1.50 V 負移至–1.55 V 且陽極極化電流密度由–9.16×10–7A/cm2增至4.44×10–6A/cm2,這反映出材料的耐蝕性受到抑制。當aP為0.45 mm 時,加工表面的耐蝕性能最差。從圖11c 可以看出,隨著aP的增加,鎂合金表面開始發生點蝕,點蝕發生的部位一般為陰極相,如β 相等中間相粒子周圍。隨著aP進一步增大,點蝕程度加劇,發生不均勻腐蝕,可以觀察到鎂合金表面的局部腐蝕現象,最終形成大面積腐蝕,腐蝕產物也由開始的顆粒狀向塊狀發展。其原因在于,隨著aP的增大,切削力漸漸增大,進而產生的切削熱增多,因刀具擠壓于已加工表面,強化了刀具振動作用[7],使表面粗糙度值增大,硬度值先增后減。因此,鎂合金表面完整性的降低使其腐蝕速率WV增加,耐腐蝕性能降低。

圖10d 為振幅對鎂合金WV的影響。當施加了超聲振幅后,Ecorr由–1.52 V 向負電位方向移動至–1.55 V,Jcorr由–6.11×10–6A/cm2增大至6.96×10–6A/cm2。這表明材料加工表面的腐蝕傾向性增大,腐蝕速率不斷加快。由圖11d 可以看出,隨著振幅的增大,在鎂合金表面發現裂紋且在縫隙中存在胞狀和蜂窩狀腐蝕產物,這些產物匯聚,造成大面積腐蝕。這是由于振幅增大,導致機床系統振動加劇,工件受到硬質合金刀具沖擊時,磨損加劇,Ra持續增大。雖然硬度值也呈上升趨勢,但表面粗糙度的影響大于硬度值的影響,因此主要是較大的Ra在試件表面產生微裂紋,促使氧化膜層被快速擊穿,導致腐蝕加劇[28]。

圖12a—c 分別為ap-f、f-I、ap-I3 組參數的交互作用對腐蝕速率的響應曲面。由圖12a 可見,f=0.048 mm 且aP=0.15 mm 時,WV有最小值,為10.06×10–3mm/a,這說明要想取得較小的WV,需要較大的f和較小的aP的協同作用。由圖12b 可見,f=0.048 mm且I=0 A 時,WV有最小值,為10.06×10–3mm/a,說明在最大f和最小I的協同作用下,可獲得最小的WV。由圖12c 可見,aP為0.45 mm 且I為0 A 時,WV最小。

圖12 腐蝕速率的響應曲面Fig.12 Multi-factor interactive response surface for corrosion rate

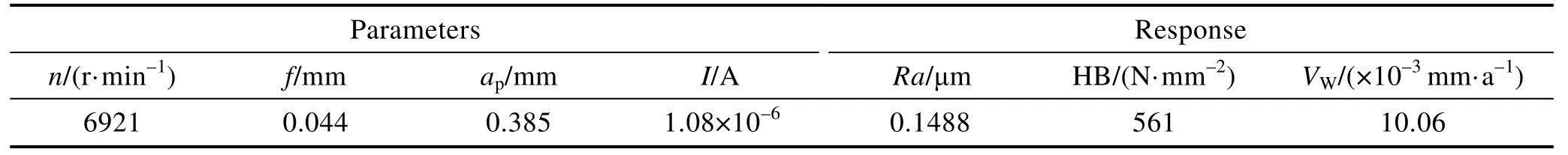

3 試驗驗證

以n、f、aP、I的各工藝參數的閾值為約束條件,以響應目標Ra、HB 和WV為目標函數,優化目標為Ra和WV值最小,HB 值最大。用最小二乘法求解二階預測模型進行優化分析,得到理論最優解如表9 所示。將表9 中的工藝參數組合作為可行工藝參數組合的一個試驗方案。

表9 表面粗糙度、硬度、腐蝕速率的最優加工參數Tab.9 Optimum processing parameters of surface roughness, hardness and corrosion rate

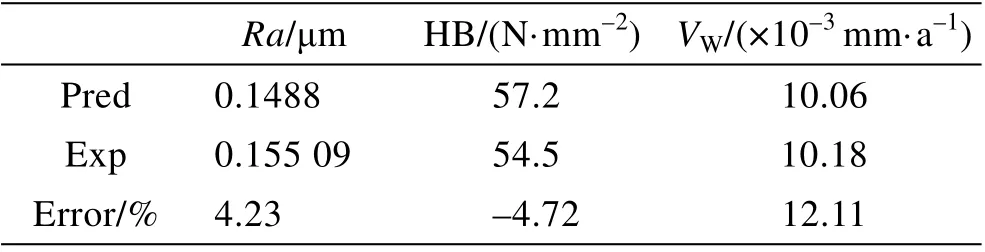

表10 為最佳工藝參數組合下表面粗糙度、表面硬度及腐蝕速率的測量值和預測值的誤差計算結果。分析試驗結果可知,Ra和HB 的預測值和試驗值的誤差均低于5%,WV的預測值和試驗值的誤差低于15%,預測值與試驗值的一致性良好,試驗結果符合參數優化要求。

表10 表面粗糙度、硬度、腐蝕速率的預測值和試驗值誤差計算Tab.10 The error of predicted value and measured value of surface roughness, hardness and corrosion rate

4 結論

本文基于RSM 采用CCD 的試驗方法對AZ31B鎂合金進行超聲銑削試驗,并在PBS 中進行電化學腐蝕試驗,建立了工藝參數(n、f、aP、A)和響應目標(Ra、HB、WV)之間的預測模型,對其進行顯著性分析,并探討了4 個因素與3 個響應之間的變化規律,確定了超聲銑削的最佳工藝參數組合,并進行了試驗驗證。結論如下:

1)預測模型的精度較高,由模型的ANOVA 分析可知,超聲銑削工藝參數對Ra的影響次序為I>aP>n>f,n-aP的交互作用對Ra的影響最顯著;對HB 影響最大的因素為aP,n-f的交互作用對其影響最顯著;對WV影響最大的因素為n,f-I的交互作用對其影響最顯著。

2)AZ31B 鎂合金的腐蝕性能與表面粗糙度的變化規律密切相關。主軸轉速的遞增使鎂合金的耐蝕性由弱到強,而進給量的變化規律與之相反;aP逐漸增大時,Ecorr逐漸向負極移動,且Jcorr呈現出增大的趨勢。振幅增大導致表面粗糙度增大,加劇了已加工面的腐蝕。

3)最佳工藝參數組合為:n=6920.75 r/min,f=0.044 249 8 mm,aP=0.384 858 mm,I=1.077 59×10–6A。

4)通過試驗驗證最優加工參數組合,發現Ra和HB 的預測值和試驗值的誤差小于5%,WV的誤差小于15%,預測值與試驗值的一致性較好。