Ni3Al 合金蜂窩的制備及微觀組織演變規律

王志廣,孫小明,杜令忠,蘭昊,黃傳兵,張偉剛

(中國科學院過程工程研究所,北京 100190)

封嚴技術作為航空發動機的重要技術,可改善發動機氣路密封性,提高發動機性能,降低油耗。隨著先進航空發動機向大推力、高推比、低油耗和高效率的方向發展,封嚴部件工作溫度不斷提升,質量問題也日益突出,開發一種承溫能力更高、密度更低、強度更大和加工性能更優異的新型高溫封嚴部件已成為亟需解決的問題[1-6]。

蜂窩封嚴是一種先進的可磨耗密封技術,具有密度低、強度高、性能穩定和服役時間長等優點。蜂窩封嚴環由合金蜂窩壁與背板組成,主要應用于航空發動機、燃氣輪機、汽輪機和其他透平機械的軸封、葉頂間隙密封。目前,高溫蜂窩封嚴環由鎳基合金板材經剪裁、滾壓、對焊、組焊和高溫釬焊一系列工藝加工制成,不但加工工藝復雜,而且封嚴環實際使用溫度受焊料耐受溫度限制,不能超過1000 ℃。這顯然已經無法滿足現代航空發動機對封嚴部件提出的高溫需求[7-8]。

為進一步提升封嚴部件的工作溫度,提高航空發動機性能,選取密度更低、高溫性能更加優異的蜂窩壁材料并取代高溫釬焊工藝刻不容緩,而Ni-Al 系金屬間化合物是受到廣泛關注的一類高溫結構材料,具有比鎳基高溫合金更低的密度、更高的熔點以及良好的抗氧化性和高溫強度,可應用于更為嚴苛的高溫環境,有望成為高溫封嚴領域極具應用前景的結構材料之一[9]。在Ni-Al 系金屬間化合物中,富Al 相(NiAl3、Ni2Al3和Ni5Al3)因熔點低,在航空航天領域應用較少,而Ni3Al 具有熔點高、強度大和高溫抗氧化性能強等優點,作為高溫結構材料的應用前景更加廣泛[10-17]。此外,Ni3Al 金屬間化合物存在室溫塑性低、低溫易脆的缺點,造成室溫加工性能差,難以實現蜂窩結構成形,嚴重制約其在高溫封嚴領域的應用。

本研究打破高溫合金蜂窩從零到整的加工思路,利用市售Al 蜂窩為原始結構材料,在其表面電鍍Ni,通過高溫熱擴散使Ni-Al 發生界面擴散反應,最終得到Ni-Al 系金屬間化合物。對該過程中Ni-Al 界面擴散反應的研究尤為重要。眾多學者利用Ni-Al 擴散偶對不同熱處理溫度及時間下Ni-Al 界面擴散反應進行研究,已經對Ni-Al 界面的組織結構演變有了一定程度的認識[18-23]。但是,目前的研究大多集中在1000 ℃以下某一較窄溫度區間的Ni-Al 界面組織演變規律,而對高溫以及較寬溫度區間的Ni-Al 界面組織演變規律沒有進行詳盡的闡釋。因此,本文通過電鍍法實現Ni3Al 合金蜂窩原位成形,在較寬溫度區間內,深入研究熱擴散溫度和時間對Ni-Al 合金蜂窩組織結構的影響,對蜂窩封嚴的應用、Ni-Al 系金屬間化合物的制備以及Ni-Al 異種金屬的連接提供技術及理論支撐。

1 實驗

1.1 材料的制備

原始結構材料為如圖1 所示的Al 蜂窩(純度99.9%),取一段長10 mm 的Al 蜂窩壁作為研究對象。電鍍前,將試樣用HNO3+HF(質量比為3∶1,分析純)溶液進行表面活化處理,時間為3~5 s,處理完畢后的試樣置于電鍍裝置中進行電鍍,電鍍完成后取出試樣,即得到含85%(質量分數)鎳殼的Ni-Al 擴散偶。電鍍的具體參數見表1。為防止在升溫過程中Ni 和Al 因膨脹系數差異而誘發的內應力及界面開裂,高溫擴散之前,需將電鍍后的Ni-Al 擴散偶在150 ℃低溫下退火2 h,以消除內應力[18]。

圖1 Al 蜂窩Fig.1 Aluminum honeycomb

表1 瓦特鎳電鍍工藝參數Tab.1 Watt nickel electroplate process parameters

1.2 Ni-Al 擴散偶的恒溫熱擴散

首先研究了500、700、1100、1300 ℃擴散溫度對Ni-Al 擴散偶組織結構變化的影響,升溫速率為5 ℃/min,氬氣氣氛下保溫1 h,并隨爐冷卻。為了深入探究Ni-Al 界面擴散反應機理,研究了500、1300 ℃下Ni-Al 擴散偶隨保溫時間延長的組織演變過程。500 ℃下的保溫時間為10 min 及8、32 h,并隨爐冷卻;1300 ℃下的保溫時間為10、60、200、300 s 及1 h。為了減少升溫過程和高溫隨爐冷卻對組織的影響,爐膛達到設定溫度后放入試樣,保溫后立即取出,并空冷。

1.3 擴散反應層的觀察與測試

將熱擴散后的試樣表面打磨至粗糙度0.5 μm,清洗、烘干,以待檢測。采用日本JEOL 公司JSM-7001F型掃描電鏡(SEM)分析微觀形貌,利用附帶的背散射電子(BSE)探頭分析試樣相分布,利用附帶的X射線能譜儀(Energy Dispersive Spectrometer,EDS)對材料不同相區進行半定量點掃元素分析。采用荷蘭 Panalytical 公司的 X'pert Pro X 射線衍射儀器(XRD)對樣品進行物相分析,采用Cu Kα 為射線源(λ=0.154 06 nm),加速電壓為40 kV,電流為40 mA,掃描范圍2θ=10°~90°。

2 結果與分析

2.1 Ni-Al 擴散偶的組織結構

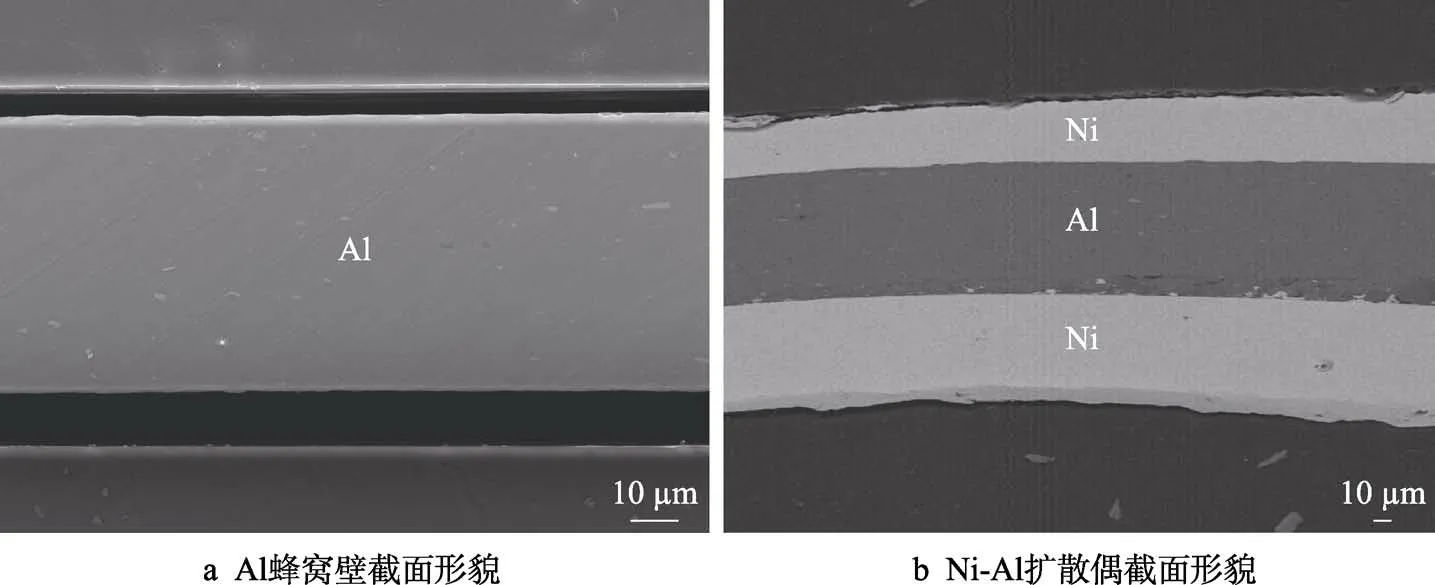

從圖2a 中可以看出,電鍍前的鋁薄片厚度均勻,邊界清晰。從圖2b 中可以看出,Ni-Al 界面平整,無裂縫和孔洞,這說明Ni-Al 之間界面結合良好,在制備擴散偶的過程中沒有明顯的擴散反應層出現。

圖2 電鍍法制備的Ni-Al 擴散偶組織結構Fig.2 Microstructure of Ni-Al diffusion couple prepared by electroplating: a) the wall of Al honeycomb cross-section morphology;b) Ni-Al diffusion couple cross-section morphology

2.2 溫度對Ni-Al 熱擴散組織結構的影響

如圖3 所示,熱擴散溫度為500、700、1100 ℃時,均存在未耗盡的Ni 層,即層1。僅500 ℃時存在未耗盡的Al 層,即層2。而700、1100、1300 ℃時,Al 層已經完全耗盡,并出現中空結構,且中空區域的占比隨熱擴散溫度的提升而逐漸擴大。在1300 ℃時,中空區域達到最大,這是Ni-Al 擴散速率差異導致的。

圖3a1 中的層1、2 之間為如圖3a2 所示的擴散層,該擴散層有2 層,靠近Al 層的層3 占據擴散層的主體,層4 靠近Ni 層。圖3b1 中的層1、4 之間為如圖3b2 所示的擴散層,該擴散層有3 層,層4 在擴散層最內側,其厚度接近于整個擴散層厚度,并具有中空結構,層5 靠近層4,層6 靠近Ni 層。圖3c1中的層1、5 之間為如圖3c2 所示的擴散層,該擴散層有2 層,層5 在擴散層最內側,其厚度接近于整個擴散層厚度,并具有中空結構,層6 靠近Ni 層。圖3d1 中擴散偶已經擴散完全,形成均相,從圖3d2 中可以看出,有大量塊狀晶體沿晶界析出。

圖3 Ni-Al 擴散偶在不同溫度下熱處理1 h 后的截面形貌Fig.3 The cross-sectional morphology of Ni-Al diffusion couple after heat treatment at (a) 500 ℃, (b) 700 ℃, (c) 1100 ℃ and(d) 1300 ℃ for 1 h

為確定擴散層的元素組成,對不同擴散反應層進行能譜分析(EDS),結果見表2。根據Ni-Al 二元相圖[24],NiAl3相中Al 元素的原子數分數為75%,Ni2Al3相中Al 元素的原子數分數為55.5%~63%,NiAl 相中Al 元素的原子數分數為45%~59%,Ni3Al 相中Al 元素的原子數分數為25%~27%。基于以上結果,推測圖3 中層3、層4、層5 和層6 依次為NiAl3層、Ni2Al3層、NiAl 層和Ni3Al 層。因此,不同溫度熱擴散后的Ni-Al 擴散偶形成不同的多層擴散層結構:在熱擴散溫度為500 ℃時,形成以Al 為內芯,純Ni 為外殼,并以NiAl3-Ni2Al3薄層過渡的多層結構;在熱擴散溫度為700 ℃時,形成以Ni2Al3為內芯,純Ni 為外殼,并以NiAl-Ni3Al 薄層過渡的多層中空結構;熱擴散溫度為1100 ℃時,形成以NiAl 為內芯,純Ni 為外殼,并以Ni3Al 薄層過渡的多層中空結構;熱擴散溫度為1300 ℃時,Ni、Al 原子完全擴散,根據文獻對Ni3Al金屬間化合物的研究,圖3d2 中大量沿晶界析出的顆粒相是γ′-Ni3Al 強化相[15],所以該條件下最終形成以γ′-Ni3Al 為強化相的Ni-Al 合金中空殼。

表2 Ni-Al 擴散偶在500、700、1100、1300 ℃下熱處理1 h 后不同擴散層的能譜分析結果Tab.2 EDS of different diffusion layers of Ni-Al diffusion couple after heat treatment at 500, 700, 1100 and 1300 ℃for 1 h

不同熱處理溫度樣品的XRD 結果如圖4 所示。500 ℃熱處理1 h 樣品,其主相是Ni 和Al;700 ℃熱處理1 h 樣品,主相是Ni2Al3和Ni;1100 ℃熱處理1 h 樣品,主相是NiAl 和Ni;1300 ℃熱處理1 h樣品,主相是Ni3Al。可見,XRD 檢測的相組成與上述EDS 和SEM 觀察的結果基本一致。

圖4 Ni-Al 擴散偶在500、700、1100、1300 ℃下熱處理1 h 后的XRD 圖譜Fig.4 XRD pattern of Ni-Al diffusion couple after heat treatment at 500, 700, 1100, 1300 ℃ for 1 h

2.3 500 ℃低溫熱擴散過程

當熱擴散溫度為500 ℃時,由于Ni-Al 界面擴散反應緩慢,根據菲克定律W2=kt(式中:W為擴散層厚度,t為熱處理時間,k為擴散層生長速率),純固相擴散深度與時間的平方根成正比,在新相出現之前的時間段里,得到的實驗現象類似,僅為擴散反應層厚度的增加。因此,本文只列出500 ℃熱處理10 min及8、32 h 三個具有代表性的實驗結果進行分析。

圖5 中層1 為未耗盡的Ni 層,層2 為未耗盡的Al 層,層1 和層2 之間是擴散層。從圖5a1—c1 中可以看出,在不同的熱擴散時間下,Ni 層和Al 層之間均形成明顯的擴散層,且擴散層總厚度隨時間的延長而逐漸增加。同時,從圖5c1 中可以看出,Al 層耗盡,僅剩下中空的擴散層和Ni 基外殼。這說明在32 h 熱擴散后,Al 已經完全擴散。圖5a1 中的層1 和層2之間為如圖5a2 所示的擴散層,該擴散層有2 層,層3 靠近Al 層,其厚度接近于整個擴散層厚度,是Ni-Al低溫擴散首先產生的第一相;層4 靠近Ni 層,正處于生長初期階段,呈島狀分布。圖5b1 中的層1 和層2 之間為如圖5b2 所示的擴散層,該擴散層有2 層,層3 靠近Al 層,層4 靠近Ni 層,其厚度接近于整個擴散層厚度。圖5c1 中的層1 和層4 之間為如圖5c2所示的擴散層,該擴散層有3 層,層4 位于最內側,厚度接近于整個擴散層的厚度,并具有中空結構,層5 靠近層4,層6 靠近Ni 層。

結合表3 列出的不同擴散層能譜分析(EDS)結果,根據Ni-Al 二元相圖[24],圖5 中層3、4、5、6依次為NiAl3、Ni2Al3、NiAl、Ni3Al 層。通過對比圖5a2—c2 可知,隨著熱擴散時間的延長,NiAl3層厚度經歷先增大、后保持不變、再到最終消失的過程。Ni2Al3層厚度逐漸增加,取代了Al 和NiAl3的位置,成為擴散層的主體,并且在Ni2Al3與Ni 的界面上出現新的兩層,即NiAl 層和Ni3Al 層。

表3 Ni-Al 擴散偶在500 ℃下熱處理10 min 及8、32 h后不同擴散層的能譜分析結果Tab.3 EDS of different diffusion layers of Ni-Al diffusion couple after heat treatment at 500 ℃ for 10 min, 8 and 32 h

圖5 Ni-Al 擴散偶在500 ℃下熱處理不同時間后的截面形貌Fig.5 The cross-sectional morphology of Ni-Al diffusion couple after heat treatment at 500 ℃ for (a) 10 min, (b) 8 h and (c) 32 h

500 ℃熱處理不同時間樣品的XRD 結果如圖6所示。熱處理10 min 樣品的主相是Ni 和Al;熱處理8 h 樣品的主相是Ni2Al3、Ni 和Al;熱處理32 h 樣品的主相是Ni2Al3和Ni。可見,XRD 檢測的相組成與上述EDS 和SEM 觀察的結果基本一致。

圖6 Ni-Al 擴散偶在500 ℃熱處理10 min 及8、32 h 后的XRD 圖譜Fig.6 XRD pattern of Ni-Al diffusion couple after heat treatment at 500 ℃ for 10 min, 8, 32 h

2.4 1300 ℃高溫熱擴散過程

通過快速升溫、降溫的熱處理方式,研究Ni-Al擴散偶在高溫狀態下的反應擴散過程,結果如圖7 所示。圖7a1—d1 中,擴散偶主體由兩部分構成,其中最外側層1 為未消耗完的Ni 層,內部為Al 相夾心層。隨著擴散時間的延長,Al 相夾心層從如圖7a1 所示的多相混合結構轉化為如圖7d1 所示的成分均一的單相結構。擴散時間繼續延長,如圖7e1 所示,Ni層也隨之耗盡,擴散偶已經擴散完全,形成均相。

結合表4 列出的不同擴散層能譜分析(EDS)結果,根據Ni-Al 二元相圖[24],圖7 中2、3、4、5、6區域依次為Al、NiAl3、Ni2Al3、NiAl 和Ni3Al。圖7a1 中的Ni 層、Al 相夾心層之間為如圖7a2 所示的擴散層,該擴散層有2 層,Ni2Al3層靠近Ni 層,NiAl3層靠近Al 層。NiAl3呈柱狀向Al 基中生長,Ni 基中無任何析出相,Al 基中則出現了許多NiAl3析出相,在析出相之間存在無析出區。圖7b2 中,Ni2Al3層一部分在擴散層最外側,與Ni 基直接接觸,結合圖7b1可知,其面積較大;另一部分呈島狀分布在擴散層中間位置,并且完全被NiAl3相包裹,呈典型的包晶反應形態,而NiAl3與Al 相共存,呈典型共晶反應形態。圖7c2 中的擴散層由4 部分構成,依次是最外側的薄層 Ni3Al,中間占較大面積的過渡層 NiAl 和Ni2Al3,以及類似圖7b2 中最內部的Al、NiAl3和Ni2Al3混合相。圖7d2 中的擴散層僅由兩相組成,其中內層為NiAl,厚度接近于整個擴散層厚度,外層為Ni3Al。圖7e 中擴散偶已經擴散完全,形成均相。圖7e2 是圖7e1 腐蝕金相的局部放大,圖中γ′-Ni3Al強化相尺寸較大,所以該條件下最終形成以γ′-Ni3Al為強化相的Ni-Al 合金。

圖7 Ni-Al 擴散偶在1300 ℃下熱處理不同時間后的截面形貌Fig.7 The cross-sectional morphology of Ni-Al diffusion couple after heat treatment at 1300 ℃ for (a)10 s, (b)60 s, (c)200 s,(d)300 s and (e)1 h

表4 Ni-Al 擴散偶在1300 ℃下淬火不同時間后不同擴散層的能譜分析結果Tab.4 EDS of different diffusion layers of Ni-Al diffusion couple after quenching at different time

1300 ℃熱處理不同時間樣品的XRD 結果如圖8所示。熱處理10 s 樣品的主相是Ni 和Al;熱處理60 s 樣品的主相是Ni2Al3、NiAl3和Ni;熱處理200 s樣品的主相是Ni2Al3和Ni;熱處理300 s 樣品的主相是NiAl 和Ni;熱處理1 h 樣品的主相是Ni3Al。可見,XRD 檢測的相組成與上述EDS 和SEM 觀察的結果基本一致。

圖8 Ni-Al 擴散偶在1300 ℃熱處理10、60、200、300 s和1 h 后的XRDFig.8 XRD of Ni-Al diffusion couple after heat treatment at 1300 ℃ for 10, 60, 200, 300 s and 1 h

3 討論

對于二元金屬界面,根據相律,在擴散反應過程中不能出現兩相共存的區域,金屬間化合物只能以逐層的方式生長。因此,本文中的擴散層均為單相組織[19]。

3.1 Ni-Al 熱擴散過程中的初始相

眾多學者對Ni-Al 擴散過程中的初始相存在爭議。Yang[20]和G. Lopez 等[21]學者的研究認為,Ni-Al擴散首先形成的新相為 NiAl3,然后通過擴散發生NiAl3+Ni=Ni2Al3反應。蔣淑英等[19]認為,Ni 原子在界面處的鋁液中達到飽和之后,Ni 基與液相Al 即在此通過化學反應首先生成了Ni2Al3相,且Ni 基和液相鋁在界面處不可能首先生成NiAl3相,否則在保溫過程中擴散反應無法繼續進行。

本文實驗結果表明,低溫擴散過程中,Ni、Al均為固相,擴散層新相的產生與生長主要受擴散控制,在擴散時間足夠長的情況下,會形成按Al 濃度梯度排列的多層相。如圖5a1 和a2 所示,將熱處理時間控制在10 min,得到主體為NiAl3的擴散層結構,并在Ni-NiAl3界面上有零星島狀Ni2Al3生成。這為低溫擴散過程中NiAl3為初始相的結論,提供了有力證明。如圖5c2 所示的低溫熱擴散32 h 后的擴散層結構,此時,擴散層從內向外依次是Ni2Al3、NiAl、Ni3Al、Ni,擴散層結構按照Al 濃度排列。

高溫熱擴散過程中,Ni-Al 擴散偶瞬間升溫至1300 ℃,遠高于Al 與NiAl3的共晶溫度。此時,Ni原子會溶解在Al 液中,在Ni 與Al 液邊界處,會首先生成Ni2Al3,而NiAl3是Al 液在冷卻過程中通過共晶反應生成的。如圖5a2 和圖7a2 所示,短時間的低溫和高溫熱擴散得到的擴散層結構類似,均為NiAl3-Ni2Al3擴散層,但擴散反應過程中的初始相卻并不相同。

3.2 Ni-Al 固相擴散過程

從2.2 和2.3 節熱擴散結果可知,起始溫度低,Ni、Al 均為固相,Ni-Al 之間發生反應擴散過程,主要受擴散控制,低溫下Al 的擴散速率遠大于Ni,最終表現為Al 原子自內向外滲透,使擴散偶出現如圖3d 所示的中空結構。在固定組分的Ni(85%)-Al 擴散偶中,Ni-Al 固相擴散如圖9 中過程a 所示。隨著Al原子外擴散的進行,在Ni-Al 界面首先迅速反應生成NiAl3,之后Al 的外擴散表現為NiAl3的生長。NiAl3生長到一定程度后,在Ni-NiAl3界面上繼續發生擴散反應,生成Ni2Al3。在700 ℃熱擴散1 h 條件下,Al相耗盡,形成以Ni2Al3為主體的擴散層結構。隨溫度升高或擴散時間延長,Al 原子繼續外擴散,在Ni-Ni2Al3界面上反應生成NiAl,之后Al 的外擴散表現為NiAl 的生長。在1100 ℃熱擴散1 h 條件下,形成以NiAl 為主體的擴散層結構。隨后在Ni-NiAl 界面最終反應生成Ni3Al,之后Al 的外擴散表現為Ni3Al的生長。當溫度提升至1300 ℃,Ni、Al 原子完全互擴散,最終形成以γ′-Ni3Al 為強化相的Ni-Al 合金中空殼。

圖9 不同熱處理工藝下Ni-Al 擴散過程示意圖Fig.9 Schematic diagram of Ni-Al diffusion mechanism under different heat treatment processes

3.3 Ni-Al 液固擴散過程

從2.4 節高溫熱擴散結果可知,Ni-Al 擴散偶中的Al 會迅速熔化成液態,Ni 會溶解在Al 液中,Ni-Al之間發生反應擴散和溶解擴散過程,主要受反應控制,最終表現為Ni 原子自外向內滲透。在熱擴散溫度為1300 ℃的條件下,Ni-Al 液固擴散如圖9 中過程b 所示。一方面,Ni 原子會溶解在液態Al 中,并在濃度梯度的作用下由界面向鋁液內部擴散,冷卻后,如圖7b1 和圖7b2 所示。在Al 相中,根據Ni原子的濃度不同,通過共晶和包晶反應,分別析出NiAl3和Ni2Al3。另一方面,如圖7a1 中的區域4 所示,在液態Al 與Ni 界面處會發生反應,生成Ni2Al3初始相。Ni2Al3初始相在Ni-Ni2Al3界面處進行固相反應擴散過程,界面的推移表現為Al 的擴散,隨熱擴散時間的延長,Ni2Al3與Ni 之間出現與2.2、2.3節中類似的NiAl 和Ni3Al 過渡層。Ni2Al3初始相在Ni2Al3-Al 液界面處會發生分解與生成的動態過程,界面的推移表現為Ni 的擴散。當Al 相完全耗盡,擴散層首先被Ni2Al3占據,接著外部的Ni 繼續向內部Ni2Al3滲透,NiAl 逐漸成為擴散層的主體。1300 ℃熱擴散300 s 后,擴散過程基本穩定,擴散層結構與圖3c2 相同,均是NiAl 為主相、Ni3Al 過渡的雙層結構,但高溫熱擴散過程擴散偶不會出現中空結構。當熱擴散時間足夠長,Ni、Al 原子完全互擴散,最終形成Ni3Al 平衡相。

4 結論

1)Ni-Al 固相擴散反應過程中,Al 原子發生了明顯的外擴散,NiAl3為擴散層的初始相。隨熱處理溫度的提升,Ni-Al 擴散偶可依次形成以NiAl3、Ni2Al3、NiAl 和Ni3Al 為擴散層主體的多層中空結構。

2)Ni-Al 液固擴散反應過程中,Ni 原子發生了明顯的內擴散,Ni2Al3為擴散層的初始相。隨熱處理時間的延長,液Al 夾心層變窄,直至消失,擴散層依次形成以Ni2Al3、NiAl 和Ni3Al 為主體的多層實心結構。

3)以Al 蜂窩為原始結構材料,在其表面電鍍Ni,通過熱擴散,使Ni-Al 發生界面擴散反應。在1300 ℃熱擴散1 h 條件下,得到Ni3Al 基合金蜂窩壁,最終實現低密度Ni-Al 合金蜂窩的制備。