金屬-石墨烯復合涂層研究進展

王翔,吳王平,黃佳琪,江蘭蘭,孫致平,江鵬,1c,陳從平,1c,張屹,1c,宋新隆,劉坤明,產國宏,鄭國城

(1. 常州大學 a.機械與軌道交通學院 b.電化學與腐蝕實驗室 c.常州市模具先進制造高技術研究重點實驗室,江蘇 常州 213164;2.常州工程職業技術學院,智能制造學院,江蘇 常州 213164;3.江蘇科祥防腐材料有限公司,江蘇 常州 213100)

石墨烯(Graphene,Gr)具有獨特的二維結構和優異特性,如高熱導率、高透光率和高電子遷移率[1-4],被用于許多領域,如傳感元件[5]、電池[6-8]、生物裝置[9]和涂層的防腐[10-11]等。目前,石墨烯主要的制備方法有機械剝離法[12-14]、氧化還原法[15]、化學氣相沉積法[16]、外延生長法等。石墨烯主要是使用氧化還原法進行量產,氧化石墨烯(GO)是石墨烯的氧化物,其基面含有環氧化物和羥基,此外還有位于邊緣的羰基和羧基[17]。氧化石墨烯可以通過去除含氧基團還原成為石墨烯[18-19]。根據層數,可分為單層、雙層以及多層石墨烯,這幾種石墨烯具備的性質相差較大。鑒于石墨烯材料優異的性能及其潛在的應用價值,在眾多領域已取得了一系列重要進展,但石墨烯在實際應用上還有許多困難,無法生產大面積石墨烯、分散性差、價格昂貴等都給石墨烯的商用造成了阻礙。

在金屬涂層表面技術應用方面,可將二維材料石墨烯作為第二相加入其中,獲得金屬-石墨烯復合涂層,從而提高涂層的性能[20-23]。在復合涂層的研究中,研究者將石墨烯作為第二相,形成 Ni-Gr[24-30]、Cu-Gr[31-35]、Fe-Gr[36]、Al-Gr[37]、Ag-Gr[38-39]、Co-Gr[40]、ZnNiFe-Gr[41]、Ti6Al4V-Gr[42]、PPy-Gr[43]、樹脂-Gr[44]等復合涂層。表1 總結了近年來金屬-石墨烯復合涂層種類、制備工藝、工藝參數以及涂層相關性能。本文針對金屬-石墨烯復合涂層研究進行了介紹,分析了制備的方法工藝、石墨烯的分散方式和石墨烯對涂層性能的影響,最后展望了金屬-石墨烯復合涂層的發展方向。

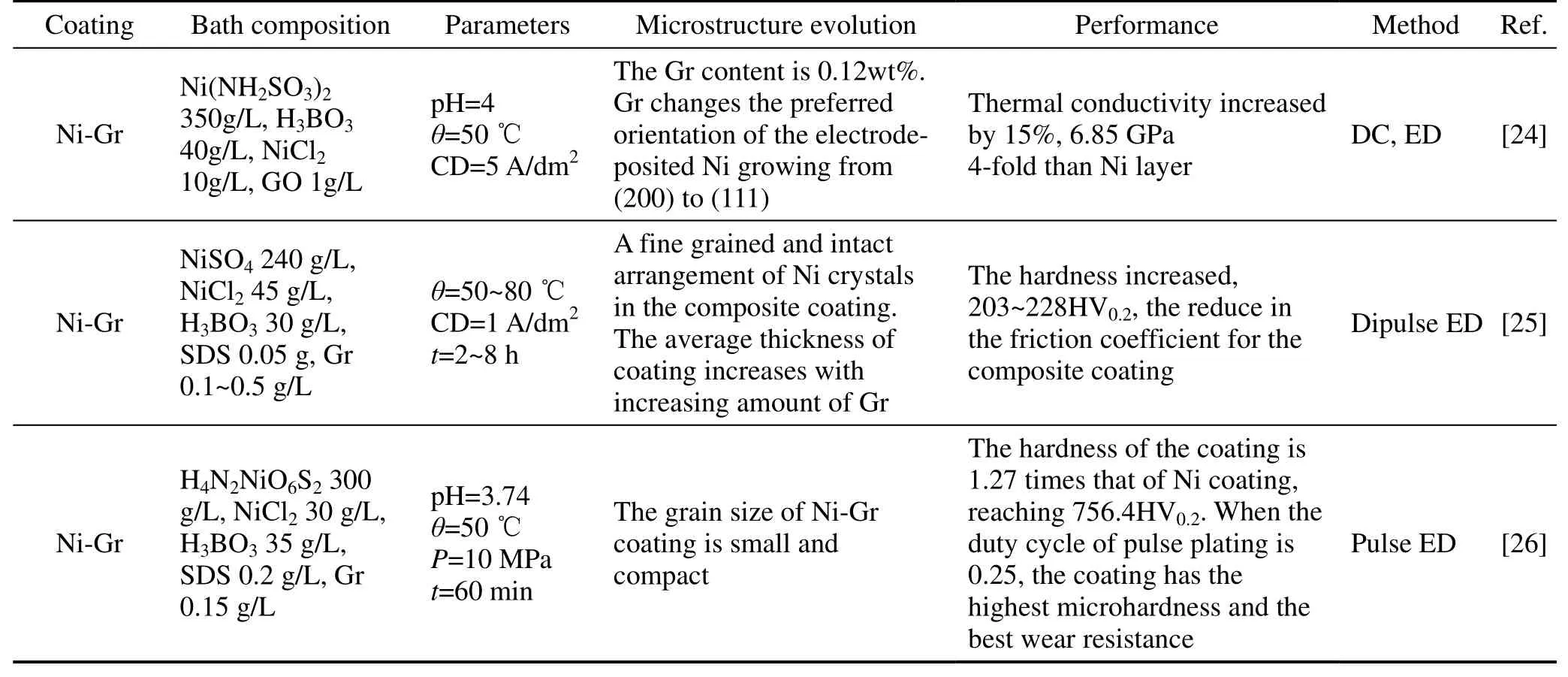

表1 金屬-石墨烯復合涂層的鍍液組成、工藝參數、微觀結構、制備方法及其性能Tab.1 The electrolyte composition, deposition conditions, microstructure and deposition methods of metal-graphene composite coatings

續表1

續表1

1 制備技術

目前,金屬-石墨烯復合涂層的制備方式主要有直流電沉積[24,28,32,34,36-41,47]、脈沖電沉積[25-27,31]、噴射電沉積[29]、電刷鍍[30]、化學鍍[33,35,46]、激光熔覆[42,45]、刷涂[44]等。電沉積和化學鍍技術具有以下優勢:設備成本相對低,可鍍制形狀復雜基體,沉積溫度較低,涂層的厚度、成分和微結構可精確控制[48-51]。利用復合電沉積或化學鍍技術可以制備出許多具有特殊功能的復合鍍層。由于能顯著改善鍍層的性能,到目前為止,復合涂層制備技術仍然是材料表面技術領域的研究熱點之一。激光熔覆是一種高能量表面改性技術,利用高能密度的激光束使涂層與基材表面薄層一起熔凝,在基體表面形成冶金結合的熔覆層[42]。刷涂是將涂料刷在基體表面,經過自然干燥或是烘干得到穩定涂層。將石墨烯通過機械分散或表面活性劑分散在水性樹脂中,加入固化劑后,涂刷在鋼材表面,可獲得樹脂與石墨烯復合涂層[44]。

采用電沉積技術主要制備Ni-Gr、Cu-Gr、Fe-Gr等復合涂層,可獲得較好的效果。Kuang 等[24]在氨基磺酸鎳鍍液中加入氧化石墨烯(GO),利用電沉積制備了Ni-Gr 復合鍍層,研究結果表明:復合鍍層內石墨烯含量為0.12%(質量分數)時,鍍層擇優生長取向由(200)晶面演變成(111)晶面。Chen 等[25]采用雙脈沖復合電沉積技術制備了Ni-Gr 復合鍍層,研究發現,石墨烯使鍍層表面形貌更加致密,最佳溫度為60 ℃,石墨烯添加量為0.4 g/L。Xue 等[26]在超臨界CO2條件下,采用脈沖電沉積技術制備了Ni-Gr 復合鍍層,涂層擇優取向由(200)晶面改變為(111)晶面,且復合鍍層表面光亮,表面粗糙度較低,晶粒尺寸較小。Wan 等[27]通過脈沖電沉積制備了Ni-Gr 復合鍍層,發現隨著復合鍍液中Gr 含量的增加,涂層表面的微凸體凸起,并聚集,鍍層質量提高。Xiang 等[28]通過電沉積在有機溶劑中制備了Ni-Gr 復合鍍層,Gr 摻入為Ni 顆粒的生長提供了更多的成核位點,使晶粒尺寸變小,鍍層中石墨烯含量達到23.9%。

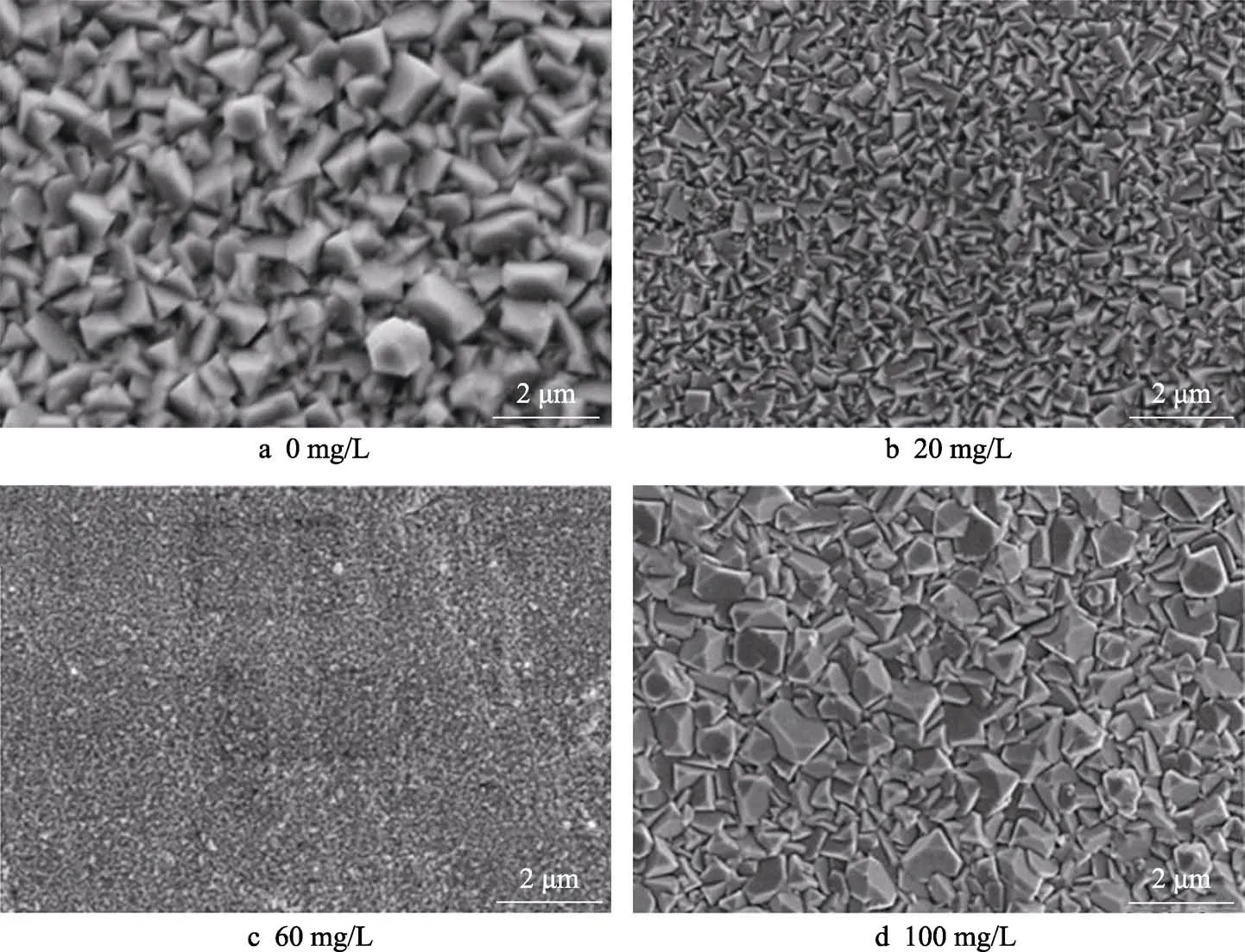

Maharana 等[31]分別將不同濃度的GO、化學還原氧化石墨烯(RGO)和熱還原氧化石墨烯(TRGO)加入Cu 鍍液中,通過脈沖電沉積制備涂層,獲得的Cu-GO 涂層中的GO 呈現針狀形式分布,RGO 和TRGO 的涂層比GO 涂層更加致密,且當RGO 和TRGO 的添加量為0.5 g/L 時,鍍層致密均勻,質量最好。Song 等[32-33]通過直流電沉積和化學鍍制備了Cu-Gr 鍍層,研究了不同工藝參數下鍍層的微觀組織變化和力學性能。研究發現,GO 的最佳添加量為0.5 g/L,此時鍍層晶粒致密緊湊,且在此添加量下,電流密度為10~20 A/dm2時,鍍層晶粒小,鍍層結合力好,且石墨烯在鍍層中均勻分布。不同GO 添加量下的復合鍍層SEM 形貌如圖1 所示,可以看到不同GO 添加量下的鍍層晶粒尺寸差異較大。石墨烯的比面積較大,Cu 離子以石墨烯為中心形核共沉積,提高了基體表面的形核率,使得晶粒細化,涂層致密。但石墨烯濃度過高時易產生團聚,難以實現鍍層晶粒細化。Song 等[34]將碳納米管(CNTs)和石墨烯(Gr)通過電沉積的方法引入到銅基體中,制備出了Cu-(CNTs+Gr)復合鍍層。在制備過程中,GO 既是被還原的對象,也是CNTs 的表面活性劑。由于Gr 的加入,銅的表面織構的擇優生長取向由(111)晶面轉變為(220)晶面,并且由于CNTs 和Gr 的協同作用,Cu-(CNTs+Gr)復合鍍層的力學性能、耐蝕性和導電性都得到了提高。盧曉通等[35]通過化學鍍制備了Cu-Gr復合鍍層,制備完成后,將鍍層分離,和電解銅粉燒結在一起,制成銅-石墨烯復合材料,石墨烯的加入提高了銅的形核。這是由于石墨烯表面的褶皺有利于納米銅顆粒長大,提高了銅含量。

圖1 不同GO 添加量下Cu-Gr 鍍層的SEM 形貌[32]Fig.1 SEM images of Cu-Gr coating deposited with different contents of GO[32]

Yang 等[36]通過復合電沉積制備出了Fe-Gr 鍍層,發現氧化石墨烯的最佳添加量為0.4 g/L,復合鍍層的硬度和耐腐蝕性能都得到了提高。Li 等[37]通過電沉積技術,在四氫呋喃和苯的有機溶劑中制備了Al-Gr、Al 鍍層,Gr 的加入使Al 晶粒細化。石墨烯納米片具有較高的比表面積和良好的導電性,使Al 離子具有豐富的活性成核位點,優先在石墨烯納米片表面還原,這也導致涂層上出現了較多的石墨烯薄片凸起,增大了涂層的表面粗糙度。筆者課題組也采用復合電沉積技術在赫爾槽銅陰極片上沉積了Ag-Gr 復合鍍層[38],Gr 的加入細化了鍍層的晶粒,使鍍層微觀形貌致密緊湊(見圖2),但發現石墨烯的加入對鍍層的沉積速率沒有影響。圖2b 右上角SEM 圖顯示出了Gr 嵌入鍍層中,鍍層中Gr 含量為29.7%。Kumar 等[41]通過直流電沉積制備了ZnNiFe-Gr 復合鍍層,Gr 的加入提高了涂層的致密性,提高了合金鍍層中Ni 和Fe 的占比,減少了微孔和表面缺陷,但對晶粒尺寸沒有產生明顯的改變。

圖2 在1.39 A/dm2 電流密度下沉積的純Ag 和Ag-Gr 鍍層的OM 和SEM 形貌[38]Fig.2 OM and SEM images of pure (a) Ag and (b) Ag-Gr coatings deposited at applied current densities of 1.39 A/dm2

Zhang 等[42]通過激光熔覆技術制備了Ti6Al4V-Gr復合鍍層,在激光熔覆過程中,Gr 與Ti 發生了原位反應,生成了羽毛狀的TiC,這導致復合鍍層的晶間和晶界處形成了大量的淺灰色析出物,復合鍍層與基體之間形成良好的冶金結合。王澤鍇等[46]通過激光熔覆技術制備了CrAlNi-Gr 復合涂層,在激光熔覆過程中,只有Al 和Ni 發生了化合反應,石墨烯保留了原有的結構,涂層與基體結合緊密,涂層外層主要由NiAl 和Gr 組成,擴散層主要由Cr 和Gr 組成。

2 石墨烯分散性

石墨烯由于其較大的比表面積,極易出現團聚現象。石墨烯在鍍液中的分散性對鍍層質量起到關鍵性作用。通過機械超聲分散石墨烯效果不佳[52-53],可以通過添加分散劑改善石墨烯的表面活性,提高其親水性,或使用親水的氧化石墨烯。其中,表面活性劑有聚丙烯酸(PAA)、十二烷基硫酸鈉(SDS)、十六烷基三甲基溴化銨(CTAB)、聚乙烯吡咯烷酮(PVP)等。將表面活性劑和石墨烯一起加入鍍液中進行超聲分散,配制好鍍液后,在電鍍時可通過攪拌、鼓氣等方法防止石墨烯團聚。還有學者利用GO 的親水性和施鍍過程中GO 會發生還原反應生成Gr 的特性,用GO 代替了Gr 進行施鍍[24,32-44],在一定程度上解決了Gr 的分散問題。然而,這種方式產生的石墨烯還是會出現團聚現象[32-33,36-38]。另外,利用非離子型和離子型表面活性劑共同作用可以使體系的表面活性提高,增強石墨烯的分散性[15,26,46]。

石墨烯在一些有機溶劑中比在水溶劑中具有更好的分散性,因此可以在有機溶劑中進行復合鍍。Li等[37]將石墨烯和30%聚乙烯吡咯烷酮加入無水乙醇中,超聲1 h 后,過濾干燥,提高了石墨烯的表面活性,再將處理后的石墨烯加入用四氫呋喃和苯配制的鍍液中,進行電鍍。Zhang 等[45]研究了糖精鈉和十二烷基硫酸鈉(SDS)、十六烷基三甲基溴化銨(CTAB)、聚乙二醇(PEG)三種表面活性劑對分散GO 的協同作用,將這三種表面活性劑分別和糖精鈉一起作為分散劑,制備了Ni-GO 復合涂層。研究發現,對GO的分散效果為PEG>CTAB>SDS,添加PEG、CTAB制備出的涂層硬度顯著提高,添加PEG 的涂層摩擦系數最低,SDS 對涂層的影響最小,且三種涂層的晶粒尺寸都隨著糖精鈉的濃度增加而減小。

在石墨棒上加載電壓,通過陽極電解剝離的方式可以制備石墨烯[54]。Xiang 等[28]根據此工藝提出了一種新的金屬-石墨烯復合鍍層的沉積方法。電沉積過程中,陽極電解剝離產生石墨烯,通過攪拌,部分石墨烯移動到陰極附近,此時陰極附近的金屬離子獲得電子,并吸附石墨烯,共沉積到陰極上,鍍液中的石墨烯含量達成了一個動態平衡,不出現團聚現象。Mai 等[55]配制了一種由銅-乙二胺四乙酸([CuIIEDTA]2–)絡合物和GO 片組成的無表面活性劑膠體溶液,用于電沉積Cu-GO 復合鍍層。該溶液中不含表面活性劑,溶液中陰離子[CuIIEDTA]2–絡合物與帶負電荷的GO片之間由于靜電斥力而穩定共存,有利于GO 片的電化學還原和均勻分散。

國內外研究人員提出了一系列石墨烯的分散方式,目前看來,通過一邊陽極剝離制備石墨烯,一邊陰極還原制備石墨烯復合鍍層的方法比較有效[28],制備的復合涂層中,石墨烯的質量分數達23.9%。但這種方式無法控制石墨烯的摻入量,鍍層的質量不穩定。關于石墨烯的分散需要進一步實驗研究。

3 復合涂層性能

國內外研究人員對石墨烯-金屬復合鍍層的性能進行了表征,主要包括導熱、導電、硬度、耐磨和耐腐蝕性能[56]。對于不同的金屬涂層,添加石墨烯提高了涂層的某項或是多項性能。這些性能的變化,一方面是由于石墨烯的加入改變了原涂層的生長方式,使涂層的晶粒變細小,鍍層變得致密緊湊,鍍層晶粒細化更加有利于提高鍍層的硬度和耐磨損性能。另一方面,因為石墨烯在導電、導熱、硬度、潤滑和阻隔小分子方面都有遠超金屬鍍層的特性,所以形成的復合鍍層除具有金屬涂層自身的性能外,還具備了石墨烯的一些特殊功能。金屬-石墨烯復合涂層的性能見前文表1。

將Gr 添加到Ni 鍍層中,提升了Ni 鍍層的各項性能,導熱系數提升了15%以上,硬度最高提升了4倍,摩擦系數最高降低了60%,磨損率最高降低了90%[24-30]。將Gr 添加到Cu 鍍層中,發現不僅提升了鍍層的硬度、耐磨性、彈性模量、拉伸強度等力學性能,還提升了鍍層的導電性和耐腐蝕性能[31-35]。除了Ni 和Cu,將Gr 添加到Fe、Al、Ag 等鍍層中,也可以提升鍍層的力學和耐腐蝕性能。Yang 等[36]研究了GO 添加量對電沉積Fe 鍍層的影響,GO 的最佳添加量是0.4 g/L,此時復合鍍層的性能最佳。與Fe 鍍層相比,Fe-Gr 鍍層硬度提升了2 倍,耐腐蝕性增加了2.75 倍。Li 等[37]報道了Al-Gr 復合鍍層的硬度比Al鍍層提高了3.8 倍,摩擦系數降低了91%。筆者課題組在研究中發現,0.4 g/L 石墨烯下電沉積制備的Ag-Gr 鍍層的耐腐蝕性能比純銀鍍層好[38]。

石墨烯不僅在單一金屬鍍層中改善鍍層性能,在合金鍍層中也能提升鍍層的力學性能、耐磨損和耐腐蝕性能。Kumar 等[41]研究了ZnNiFe-Gr 復合鍍層,結果表明,石墨烯的加入提高了ZnNiFe 涂層的耐腐蝕性能。王澤鍇等[45]在不同溫度下對常規CrAlNi 涂層和 CrAlNi-Gr 復合涂層進行了摩擦磨損研究,CrAlNi-Gr 復合涂層在25、250、500 ℃下的磨損體積分別減小了66%、72%、74%。在900 ℃高溫氧化60 min 后,復合涂層的質量增加率減小了91%。石墨烯的加入,提高了CrAlNi 涂層的耐磨性能和抗氧化性能。

大量的研究發現,將石墨烯添加到單一金屬鍍層中和合金鍍層中,都能夠提升鍍層的各項性能,對這些性能的提升幅度主要取決于石墨烯在鍍層中的分布情況,而石墨烯在鍍液中的分散性又決定了石墨烯是否能夠均勻分布在鍍層中,所以石墨烯在鍍液中的分散性能影響了石墨烯對鍍層性能的提升幅度。

4 結語

本文對國內外關于金屬-石墨烯復合涂層的研究進行了分析,對這些研究中涂層的制備工藝、石墨烯的分散方式、石墨烯的加入對涂層性能的影響等方面進行了整理歸納。這些研究表明,二維材料石墨烯作為第二相粒子加入各種金屬涂層中,可以在一定程度上改變金屬鍍層的沉積效果,并改善原涂層材料在導熱、導電、硬度、耐磨和耐腐蝕方面的性能。未來可以探索更多與石墨烯結合的材料,并將它們運用到工業中去。但目前,提高石墨烯的分散性依然是具有較大挑戰性的問題,以現在石墨烯的分散程度,還無法將之運用到大批量復合涂層的制備中。這還需要后續大量的實驗和探索去突破,如:尋找到更合適的石墨烯分散劑;或對石墨烯進行表面改性,使其更加親水;或是采用高速剪切力使其在溶液中均勻分散;又或者研究新的沉積方式及工藝。