技術產品碩果累累

鄭劼

我國在電池、電機、電控、燃料電池和電動整車平臺等方面均取得長足進步,部分技術和產品已經達到世界領先水平。

作為新生事物,新能源汽車的出現與其說是從消費端拉動,不如說是供給側改革的產物。但歸根結底,只有以技術實力為內核,才能推動新能源汽車產業高質量、可持續發展,中國新能源汽車產業才有實力參與全球競爭。

令人自豪的是,近年來,我國新能源汽車技術創新能力顯著提升,在動力電池、電機電控、電動車平臺化和氫燃料等方面均取得長足進步,部分技術和產品已經達到世界領先水平。

電池材料:國產化率超90%

動力電池作為新能源汽車三大核心零部件之一,不僅占據整車40%左右的成本,且其性能直接決定了整車的安全性和續航里程,重要性不言而喻。換句話說,發展新能源汽車產業,電池是關鍵。

目前,我國動力電池產業鏈上下游已經實現有機貫通,產品性能大幅提升,成本明顯下降,技術水平、制造能力均處于全球前列。

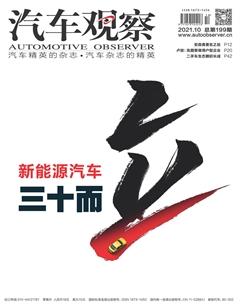

從質量性能來看,2014年以來,中國鋰離子電池各項性能均達到國際先進水平,與此同時成本還下降了80%以上。其中,磷酸鐵鋰動力電池單體能量密度達到160-190wh / kg,售價降低到0.5元 / wh左右,循環壽命普遍達到4000次左右;三元材料動力電池單體能量密度達到220-280wh / kg,售價降低到0.6元/ kg左右,循環壽命普遍達到2000次以上。

從基礎材料來看,正負極、隔膜和電解液等電池材料核心技術多點突破,與國際先進水平相當,國產化率超過90%。硅碳負極材料部分企業走在世界前列;隔膜材料濕法加涂覆生產工藝協同優勢顯著;電解液生產形成了比較成熟的產業鏈。

與此同時,電池制造裝備能力也實現了同步發展,智能制造技術工藝和質量控制水平達到世界先進水平,裝備國產化率大幅提升,主要裝備國產化率達到90%以上。

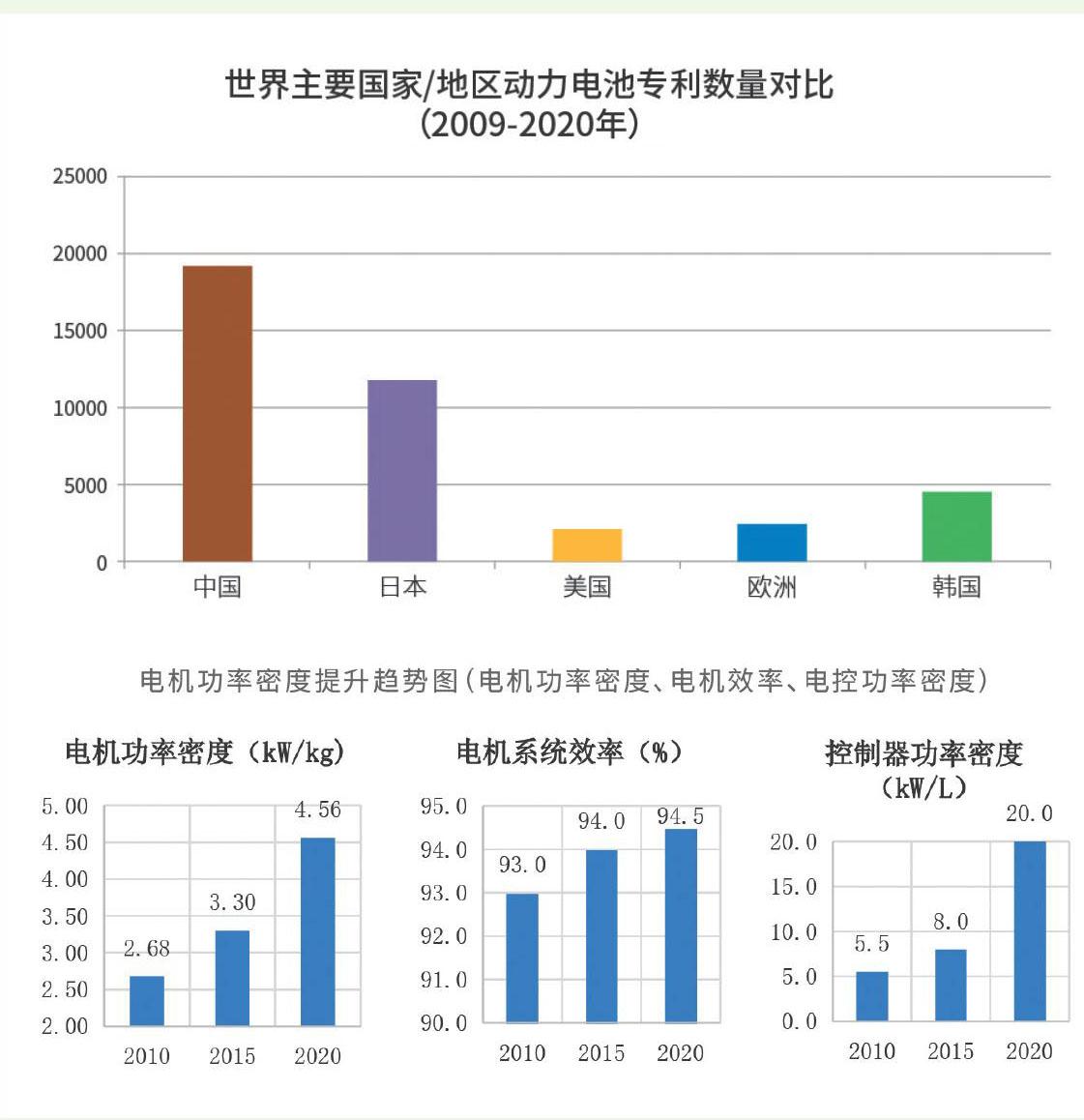

近年來,我國對于動力電池的自主研發能力也越發重視。數據顯示,中國已成為全球動力電池專利申請第一大國,專利數占全球申請總數的40%以上;中國申請人動力電池專利申請量,從2015年開始便始終保持在1000項/年的高位,2018年甚至一舉突破了1500項。從這些數字可以看出,我國新能源汽車產業的創新熱情和成果正以指數形式增長,并已經占據全球汽車市場領頭羊的位置。

在持續高漲的創新熱情中,我國也誕生了一批具備全球競爭力的動力電池企業,例如比亞迪、寧德時代和蜂巢能源等。

2020年3月,比亞迪正式發布采用新型磷酸鐵鋰技術的刀片電池,該電池續航里程達到了三元鋰電池的同等水平,通過了電池安全測試領域的“珠穆朗瑪峰”針刺測試,從容化解安全、續航和壽命三大難題。

受鈷材料資源有限影響,“去鈷化”已成為越來越多電池廠商的選擇。2021年7月,蜂巢能源無鈷電池走出實驗室,并于8月底在歐拉櫻桃貓上裝車,這意味著蜂巢正式成為全球首家量產無鈷電池的企業。

30年來,鈉離子電池,三元鋰與磷酸鐵鋰兩強爭霸,但隨著今年7月寧德時代鈉離子電池的發布,這一局面已被打破。寧德時代鈉離子電池在性能、集成效率以及安全性上表現突出,同時還能適應高寒、高功率等應用場景,為產業發展帶來了新思路。

電機電控:模塊化明顯突破

新能源汽車電機、電控系統作為傳統發動機(變速箱)功能的替代,其性能直接決定了電動汽車的爬坡、加速和最高速度等主要性能指標。電機是主要執行結構,決定著汽車的加速、爬坡能力以及最高車速;電控的工況則更為復雜,需要能夠頻繁起停、加減速、根據使用情景轉換扭矩等。得益于新能源汽車市場的迅速擴大,我國新能源汽車配套電機、電控技術也正加速“爬坡過坎”。

相關數據顯示,目前中國自主研發的驅動電機及控制器產品峰值功率范圍已經覆蓋了360kW以下的電動車需求,功率密度、效率等關鍵技術指標與國際同類產品水平相當,實現了批量出口。

在整機性能方面,國產電機的功率、功率密度和最高轉速等關鍵指標不斷突破,綜合來看已經達到了國際先進水平。其中,電機功率密度從10年前的2.7kW/kg左右提升至目前的4.5 kW/kg以上,轉速從5000rpm 到16000rpm甚至更高,電機系統效率達到94.5%,控制器功率密度也已從10年前的5.5kW/L上升至如今的20kW/L。

在集成化、模塊化技術方面,也已取得明顯突破。從紅旗、長城和精進的三合一電驅動總成到長安超集的八合一電驅動總成,再到上海電驅動的輪轂/輪邊電動輪總成,目前,國內主流新能源汽車企業及骨干電機電控企業均發布了多合一總成系統并普遍應用于量產車型,不僅降低了總成體積和重量,延長了續航里程,在電量檢測精度、噪聲及輻射控制等方面達到了國際先進水平,同時還促進了電動汽車的平臺化設計。

隨著新能源汽車特別是電機控制產業的興起,碳化硅器件逐步往消費級產品滲透。電動汽車市場非常廣闊,碳化硅功率器件未來需求增長量絕大部分都是在汽車電機控制器中。對于碳化硅控制器這一關鍵零部件,我國也即將實現自主開發與量產,扁導線制造工藝基本成熟,高性能硅鋼實現批量出口。

整車平臺:推陳出新

值得注意的是,目前已有部分骨干企業開發了全新的電動化整車平臺,空間布局更合理,技術性能和安全可靠性更高,模塊化、輕量化和全線控等也取得較大進展。

作為老牌新能源車企,比亞迪剛剛于9月份推出純電造車平臺——e平臺3.0,采用純電專屬側面傳力路徑和電池車身一體化設計,搭載全球首創的八合一電動力總成、全球首創-30°~60°寬溫域整車熱量綜合利用的高效熱泵系統、全球首創的電驅升壓充電技術,能帶來最快2.9s破百的動力性能,實現最長1000km的續航和最高20%的低溫續航里程提升。

作為造車新勢力代表的蔚來汽車也推出了高性能智能電動車平臺,該平臺搭載前驅高效率永磁電機和后驅高性能感應電機,采用高能量密度的電池技術,在實現610km NEDC續航的同時提供強勁動力輸出。與此同時,全系標配前雙叉臂后多連桿高性能獨立懸架、CDC動態阻尼控制系統、智能電子四驅,可選配主動式空氣懸架。

氫能源:全產業生態加速形成

事實上,近年來,曾經被視為“冷門”領域但在能源性質上又具備天然優勢的氫能源汽車正在收獲越來越多的關注。《節能與新能源汽車技術路線圖》則提出,到2030年我國將實現氫燃料電池汽車的大規模推廣應用,中國公路上有超過100萬輛的氫燃料電池汽車穿梭。

藍圖已經繪就,在核心技術領域,我國新能源汽車行業也正緊緊跟上。資料顯示,目前我國已經基本掌握氫燃料電池汽車關鍵材料、核心零部件等領域的關鍵技術,燃料電池電堆(系統)進入小規模示范階段,尤其在商用車領域呈現快速發展態勢。

目前,我國燃料電池功率密度、最低啟動溫度、系統壽命等性能全面、快速提升,電堆技術的功率密度已經達到金屬堆>4kW/L、石墨堆>4kW/L,百千瓦級燃料電池系統小批量裝車應用。

膜電極、雙極板、電堆、空氣壓縮機、氫氣循環泵和車載儲氫系統等關鍵組件、部件等產業鏈布局基本完成,質子交換膜、催化劑和擴散層等關鍵材料產業化進程有序推進,氫燃料電池全產業鏈創新生態圈正加速形成。

對于續駛里程較長、動力性能要求較高或汽車體積較大的商用車,燃料電池是公認的優選技術方案;商用車運行在相對固定的線路上,對加氫站的依賴性低于乘用車。因此,行業公認,在燃料電池產業發展的初期,發展燃料電池商用車的價值高于乘用車。

目前,我國氫燃料電池商用車已實現量產,并進入規模化應用階段。數據顯示,截止到2020年7月,國內氫燃料汽車累計保有量已達7 200輛,基本都是商用車,氫燃料商用車應用空間尤為廣闊。

在技術層面,氫燃料商用車同樣保持領先。以福田汽車為例,作為國內最早研發氫燃料電池商用車的企業,北汽福田已形成客車、輕卡、中卡和重卡全面布局,旗下主力車型BJ6906氫燃料城間客車搭載處于國際領先地位的80kw氫燃料電池發動機,該發動機采用全球領先的干膜技術,能量轉化率能夠達到53%-55%,遠超過傳統內燃機僅30%-40%的能量轉換率,大幅提升能源效率。