鋅精礦沸騰焙燒穩定運行改造措施

彭幼林

(安徽銅冠有色金屬(池州)有限責任公司,安徽 池州 247100)

安徽銅冠有色金屬(池州)有限責任公司鋅系統采用熱酸浸出——低污染沉礬除鐵濕法煉鋅工藝。該工藝鋅浸出率可達97%,直接得到棄渣。該工藝沉鐵的特點是,既能利用高溫高酸浸出溶解中性浸出渣中的鐵酸鋅,又能使溶出的鐵以鐵礬晶體形態從溶液中沉淀分離出來。根據生產實踐證明該工藝成熟可靠,生產穩定、運行費用低。濕法系統利用焙燒爐余熱鍋爐產生蒸汽保溫,滿足生產條件所需。焙燒爐的穩定運行直接影響整個生產線。銅冠有色池州公司經過不斷實踐和探索,通過優化操作、技改技措等,提高焙燒爐開車率,保障鋅冶煉整條生產線正常運行。

1 鋅沸騰焙燒爐工藝簡介

鋅精礦焙燒采用109m2魯奇式焙燒爐生產焙砂。該沸騰焙燒爐采用流態化技術,精礦焙燒的目的是產出合格的焙砂送浸出處理,同時產出具有一定濃度的二氧化硫煙氣制取硫酸。

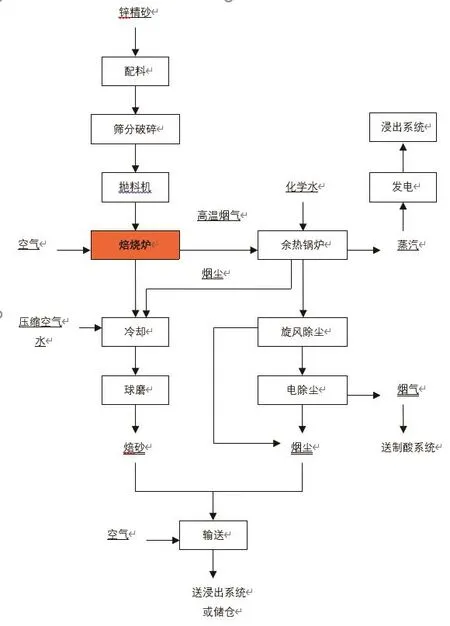

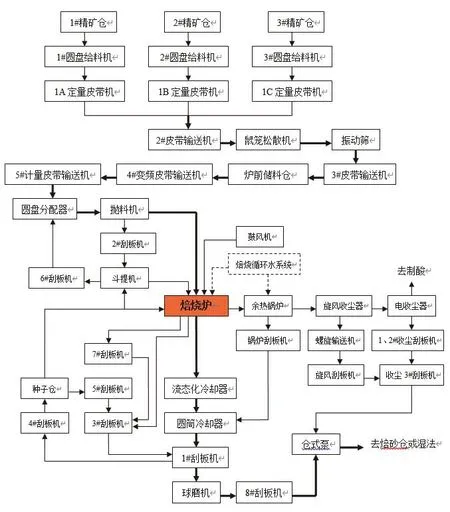

焙燒爐工藝流程見圖1。焙燒爐設備連接圖見圖2。

圖1 焙燒爐生產工藝流程圖

圖2 焙燒爐設備連接圖

從上圖可看出,圍繞核心設備焙燒爐含有備料系統、排料系統、煙氣系統等,焙燒爐及其關聯設備出現故障或操作出現問題,都有可能造成系統停止生產。因此,需對焙燒爐系統進行改進優化,保障系統正常運行、使鋅冶煉系統穩定生產。

2 影響沸騰焙燒穩定運行的因素

焙燒爐采用的是109m2魯奇式流態化焙燒爐,影響其穩定運行有原料、設備、工藝、操作、管理等諸多因素。經多年運行經驗分析,主要影響因素歸納如下:

(1)受原料市場限制,往往需要多種來自不同單位的鋅精礦混配后方可滿足入爐要求。入爐鋅精礦成分的波動,特別是Pb、Cu、Si等元素,極大程度影響焙燒爐爐況不穩定、系統粘結且產物質量不穩定;

(2)排料系統設備故障或堵塞,影響焙燒爐正常排放焙砂,迫使停爐檢修;

(3)煙氣系統管道、設備等腐蝕使漏風率增大,電收塵等設備易堵塞或故障造成停爐。

3 沸騰焙燒穩定運行改造措施

根據制約沸騰焙燒穩定運行的主要因素,公司進行了以下改造措施:

(1)優化配料方式。對鋅砂庫定量給料機配料方式進行優化,鋅精礦進入原料庫后,根據物料成分進行細致劃分,單料單放。取樣化驗后利用鏟車等對小批量多品中鋅砂進行初次混配;再利用抓斗橋式起重機和給料機,在配料區域用行車進二次抓配,采取大堆量、多抓拌方式混合均勻后,再抓入配料倉中;在利用振動篩、破碎機進行三次混料,使物料成分均勻,減少因配料不均造成的爐況波動。在入爐鋅精礦輸送線上增設多處加水裝置,控制水分8%~10%,減少鋅精礦在爐內的分層現象。

(2)強化探爐助沸騰操作,減少爐內大塊堆積,避免造成結塊、燒結。充分利用焙燒爐排料口、進料口及開爐用油槍孔等多處位置,旁邊分別安裝預留高壓空氣管接頭,每個預留接口用高壓風管連接三根不同長度的φ40mm無縫鋼管,三根無縫鋼管的長度分別為4-5m、6-7m、9-10m,三根無縫鋼管配合使用。4-5m鋼管探焙燒爐壁周邊、6-7m鋼管探水套旁及周圍、9-10m鋼管探焙燒爐中間通道。

(3)沸騰層高度一般是由爐料在爐內停留時間、沸騰層穩定性等因素確定的。提高沸騰層高度,物料在爐內停留時間延長,沸騰層內物料容量增加,層內熱容增加,流態化狀況穩定。在排料口增設50mm、100mm不同規格擋板,調整排料口高度來控制爐底風壓在17-18kPa范圍內。

(4)對煙氣系統進行改造,減少漏風率。煙氣經旋風收塵器收集塵砂,收集后直接由螺旋給料機輸送至料倉。塵砂量有大有小,如果塵砂較少時,因煙道負壓較大就會從螺旋給料機處反向抽空氣,造成堵塞或漏風現象,腐蝕設備。在旋風收塵下料處增設螺旋料封裝置,將螺旋筒體左右端設端板、在轉動軸側壁上設螺旋送料葉片,上方設擋板,增開溢流口,改為溢流螺旋,下料方式由直排改為溢流,密封性大大提高。

(5)改進焙砂輸送裝置。鋅焙砂輸送多采用埋刮板機,裝置主體與電機之間采用聯動軸銷進行連接,經常出現聯動軸銷斷裂,出現電機運行而刮板本體不運行狀況,造成焙砂堵塞,處理時間較長。增設埋刮板機安全控制裝置,在刮板主體移動座旁增設感應傳感器,通過感應桿,連接控制器,再將輸出信號連至主控室電氣聯鎖控制系統,出現故障時,及時切斷刮板輸送機的電源,同時向廠區控制室發送信號,方便控制室工作人員及時進行處理,也能自動控制蜂鳴報警器工作報警,使得附近的工作人員及時發現并進行處理,使用效果好,不僅方便對刮板機的工作情況進行控制處理,且大大縮短處理時間,提高排料系統運行率。

4 結語

提高鋅沸騰焙燒穩定運行性,主要從優化配料方式、維護焙燒爐本體運行、提高排料、煙氣系統穩定性著手。109m2沸騰焙燒系統改造后,各項經濟技術指標均穩中有升。焙燒爐開車率由71.2%提高至連續三年均在98.5%以上;電解鋅產能連續三年均超11萬噸。