一體式電纜溝臺車在隧道施工中的應用

覃靖 謝安然

文章結合一體式電纜溝臺車在隧道實際施工中的應用,介紹了一體式電纜溝臺車的施工工藝以及改進措施,并與傳統小塊組合鋼模施工藝進行對比分析。結果表明:一體式電纜溝臺車機械自動化程度高,可快速精準就位,施工效率高,線形美觀,在長度達1 000 m以上的隧道中應用,其經濟適用性更加突出。

隧道電纜溝;一體式臺車;施工工藝

U455.3A291043

0 引言

為建設交通強國,近來年全國各地正大力推進基礎設施建設,高速公路建設也大規模開展,并逐漸向山嶺重丘區延伸,公路隧道工程的建設規模大幅度提升,隧道單體長度也不斷增長。隧道電纜溝作為隧道附屬工程的最后一道工序,一般是在隧道施工的中后期才開始施作[1],其施工工期緊、外觀質量要求高,直接影響隧道的整體形象。

在過去,隧道電纜溝施工一般多采用傳統小塊組合鋼模施工工藝,該工藝施工的電纜溝線型不佳,錯臺多、易漏漿,施工質量難以保證;模板的拼裝耗時長、耗人工,需要加設多道支撐,且在轉運過程中與其他隧道施工設備存在交叉作業的現象,有一定的安全隱患。針對以上問題,選擇一種機械化程度高、工序簡化、操作便捷的一體式液壓臺車成為隧道電纜溝施工發展的必然趨勢。本文通過介紹一種一體式電纜溝臺車施工工藝,對隧道電纜溝施工關鍵施工技術進行總結,得出一體式電纜溝臺車施工工藝的適用條件,為后續隧道電纜溝施工提供經驗借鑒。

1 工程概況

都安至巴馬高速公路發瑞隧道為分離式雙洞隧道,右線起止樁號為YK424+195~YK429+520,長5 325 m;左線起止樁號為ZK424+203~ZK429+537,長5 334 m,屬特長隧道。隧道最大埋深約416.94 m(樁號為YK427+860)。隧道設人行橫道14道、車行橫道7道、緊急停車帶6處。

該隧道電纜溝側壁采用現澆C30混凝土、蓋板為預制C25混凝土。結構尺寸:行車方向左側為75 cm×65 cm,行車方向右側為65 cm×65 cm。

2 隧道一體式電纜溝臺車結構設計和施工工藝

2.1 一體式電纜溝臺車結構設計

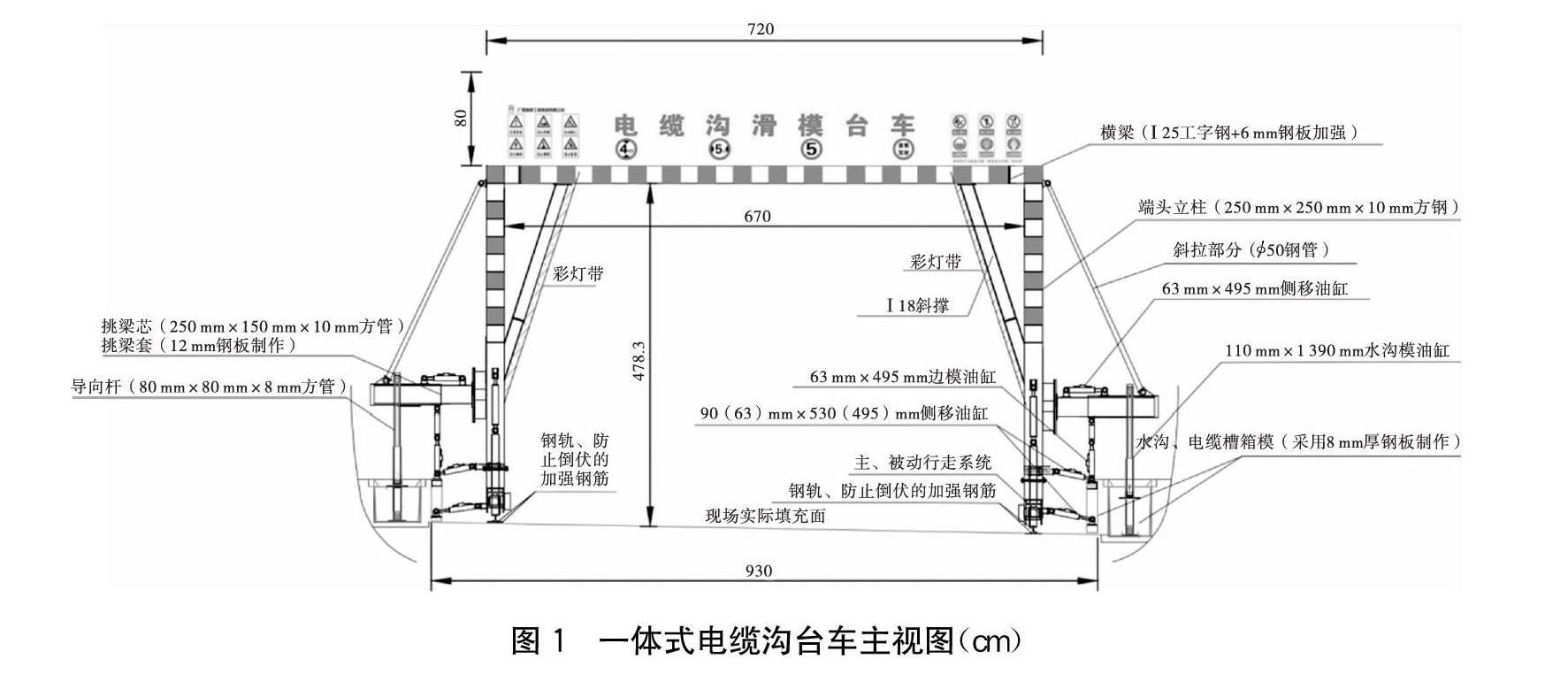

本文依托工程所采用的一體式電纜溝臺車長度為12 m、面板厚度為8 mm。其主體結構由移動式模架、定型鋼模板、全自動液壓系統及模架行走系統等組成。模板可通過液壓系統進行上下左右移動,達到設計的平面位置和標高;模板在調整到指定位置后,可通過模板頂部的“定位卡”進行固定;待電纜溝澆筑成型、退模后,可通過模架行走系統移動臺車至下一模電纜溝澆筑段。一體式電纜溝臺車主視圖如圖1所示。

2.2 電纜溝施工工藝流程

2.2.1 測量放線

根據設計圖紙,放樣水溝電纜槽平面位置和標高控制點。臺車主體長12 m,為確保電纜溝槽每個澆筑段的模板有3個平面和標高控制點,沿臺車縱向每隔6 m設置一處測量放樣點。施工過程中注意保護測量放樣點,避免被遮擋或破壞。

2.2.2 基底墻身鑿毛

對二襯與電纜溝內側墻身底部交界及電纜溝底部鋪地位置進行鑿毛,并沖洗干凈。

2.2.3 臺車打磨除銹

臺車拼裝結束后,對臺車系統進行檢查與試運行。模板安裝要支撐牢靠,縫洞嵌補嚴密,面板需打磨處理,確保模板光滑、平整,并涂刷脫模劑。

2.2.4 鋼筋綁扎

在澆筑電纜溝底混凝土時插入定位鋼筋,埋置深度≥15 cm,確保鋼筋間距符合設計要求。為保證鋼筋保護層厚度,在鋼筋外側按梅花型安裝鋼筋保護層墊塊。

2.2.5 安裝預埋件

電纜槽與側溝之間預留泄水槽,接出過軌鋼管[2]。安裝完成后應進行檢查,確保預埋件安裝準確及牢固。

2.2.6 移動臺車就位

該一體式電纜溝臺車配置有全自動液壓系統,只要啟動按鍵即可將臺車移動到指定位置并進行模板固定,使其進入澆筑狀態。

2.2.7 封模及模板加固

臺車的整體式臺架通過液壓系統進行緊固。對于外側模,在澆筑仰拱填充混凝土時預埋鋼筋進行加固。模板表面通過三角鋼架限定其位移,每隔6 m設置一道。采用木模進行端頭封堵,并插入鋼管進行固定。

2.2.8 混凝土澆筑

電纜溝混凝土澆筑應一次成型。為防止混合料離析,需搭設溜槽引導入模。混凝土澆筑過程中應分層均勻布料,并采用插入式振搗棒振搗密實,坍落度宜控制在140~180 mm。兩側電纜溝槽混凝土應同時澆筑,避免臺車發生偏移。

2.2.9 拆摸與養護

溝槽側墻脫模后,應覆蓋土工布,并進行灑水養護,養護時間洞口段≥14 d,洞內≥7 d,灑水標準為使土工布保持濕潤狀態。

3 一體式電纜溝臺車與傳統鋼模施工效果對比分析

3.1 施工質量分析

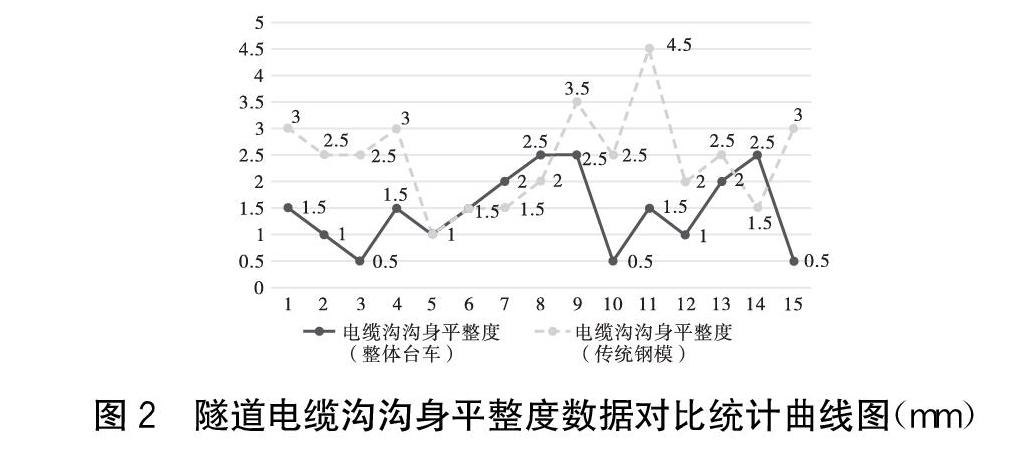

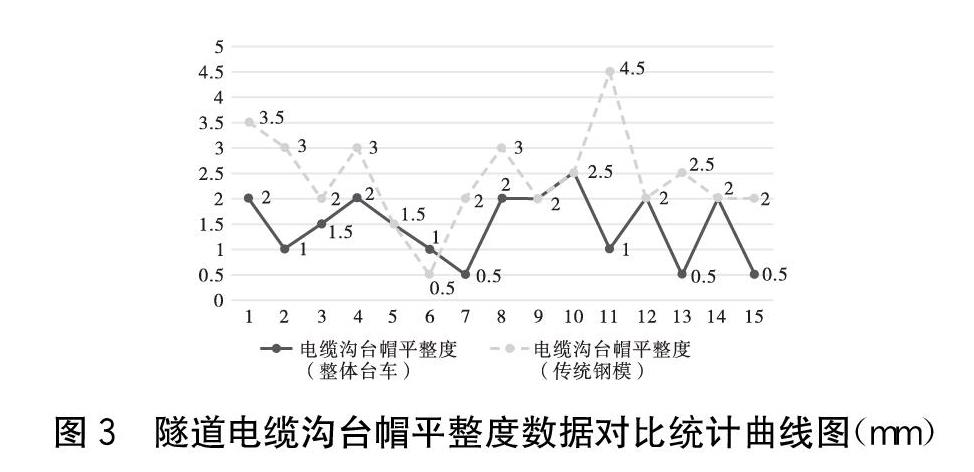

一體式電纜溝臺車克服了傳統組合鋼模施工模板接縫外觀的難題,臺車兩側是12 m整體箱型鋼模的設計,基本消除了錯臺現象。采用2 m直尺對整體式液壓臺車施工的電纜溝,隨機抽取15版分別檢測溝身和臺帽平整度,與傳統鋼模施工對比,數據如圖2、圖3所示。

由圖2、圖3可知,隧道采用一體式電纜溝臺車后所測的電纜溝平整度的最大值為2.5 mm,所測數據均在0.5~2.5 mm內,平整度較好。反觀采用傳統組合鋼模板的電纜溝平整度的最大值為4.5 mm,所測數據波動較大,平整度相對較差。所以使用一體式電纜溝臺車對改善電纜溝錯臺,提高混凝土外觀及質量的性能明顯優于傳統鋼模施工工藝。

3.2 經濟效益分析

為體現整體式液壓臺車的優勢,我們對整體液壓臺車施工工藝與傳統鋼模施工工藝的經濟性進行對比分析,按1 000 m長隧道施工為基礎計算施工成本。

3.2.1 模板費用

(1)一體式臺車:左右洞共兩部臺車,全新費用為54萬元,折舊率按0.5,則費用為27萬元。

(2)傳統鋼模:左右洞共80塊鋼模板(規格為1.2 m×0.8 m×0.005 m),1.8萬元,損耗率按0.1,折舊率按0.7,費用為1.39萬元;

配套竹膠板(內模),3.6萬元,損耗率按0.1,費用為4萬元。

費用共計5.39萬元。

3.2.2 人工費用

(1)一體式臺車:電纜溝施工需要配備3名操作人員,人工費90元/m。

(2)傳統鋼模:電纜溝施工需要配備6名操作人員,人工費200元/m。

3.2.3 成本對比

(1)整體式液壓臺車:270 000+90×1 000×2=450 000元,則施工成本為45萬元。

(2)傳統鋼模:53 900+200×1 000×2=453 900元,則施工成本為45.39萬元。

經計算,每公里隧道電纜溝采用一體式臺車施工工藝與傳統鋼模施工工藝的施工成本基本持平。

3.3 施工進度分析

(1)一體式電纜溝臺車:一體式電纜溝臺車一次性可澆筑12 m(兩側同時),從安裝鋼筋到拆除模板需要1 d,即每天正常施工進度為12 m。

項目配備兩部臺車,則工期為:1 000×2/(12×2)=84 d。

(2)傳統鋼模:傳統鋼模施工一次性可澆筑30 m(單側),從安裝鋼筋到拆除模板需要2 d,即完成兩側30 m電纜溝施工需要4 d,每天進度為7.5 m。

共配備兩套模板,則工期為:1 000×2/(7.5×2)=134 d。

經計算,每公里隧道電纜溝采用一體式臺車施工工藝較傳統鋼模施工工藝節約工期50 d。

3.4 安全性能分析

傳統鋼模施工工藝以小塊組合鋼拼裝而成,需要多次拆卸及人工轉運,與洞內進出機械設備交叉作業時會造成一定的施工干擾,存在安全隱患。一體式電纜溝臺車通過門架支撐固定模板,由液壓系統提升模板,不需要其他輔助機械,減少了隧道內設備運轉次數。臺車門架下可允許其他施工車輛通行,施工過程中對主體施工干擾小,效率快、安全性能高。

4 結語

一體式電纜溝臺車機械自動化程度提高,在設計上包含有液壓油缸行走系統,并加設了防滑裝置和鎖緊裝置,結構簡單明確,力學性能好,可以保證臺車準確、快速就位,施工效率高,能有效避免質量及安全事故的發生,保證了隧道電纜溝的施工質量和施工安全,體現了一體式電纜溝臺車施工工藝的優越性。但由于一體式電纜溝臺車一次性投入成本較高,考慮臺車具有易拼裝、且能轉場重復利用的特點,對于長度達1 000 m以上的隧道施工,采用一體式電纜溝臺車更能突顯其適用性。

[1]龔 燦.自行式水溝電纜槽臺車的施工應用[J].企業技術開發,2017,36(2):50-52.

[2]昌獻海.論水溝電纜槽移動臺車在隧道施工中的作用[J].建筑工程技術與設計,2015(10):903-904.