視覺導航的溫室自主移動作業平臺的設計研究

王艷莉,郭志文,姜寬舒,2,呂涂弘濤,丁 捷

(1.江蘇農林職業技術學院,江蘇 句容 212400;2.江蘇省現代農業裝備工程中心,江蘇 句容 212400)

0 引言

十三五以來,設施農業和精準農業主導著現代農業發展方向,溫室大棚作業機械和生產管理向著智能化、信息化發展[1-2]。自動導航技術應用于溫室作業機械,大大提高了生產效率,溫室自主導航作業平臺的研究已成為當前設施農業發展的重要方向之一[3-4]。本文立足于溫室作業機械化、智能化的產業需求,將農機與農藝相結合,設計出一臺基于機器視覺的溫室自主移動作業平臺。該作業平臺選用視覺傳感器,準確地完成自主定位和路徑規劃,搭載播種、灌溉及噴霧等作業設備,可以完成運輸、噴藥、施肥、播種等作業,實現“一機多用,平臺共享”,滿足了不同農作物和不同季節的多樣作業需求,降低了不同農機用具的多重投入資金,同時減少了溫室的投資成本,從而實現溫室作業的無人化、自主化,降低了工人的勞動強度,提高生產效率。

1 總體設計方案

1.1 工作原理

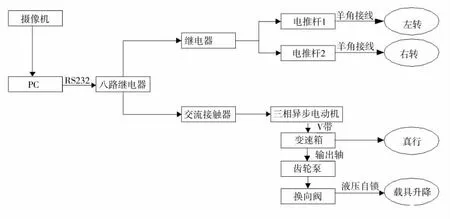

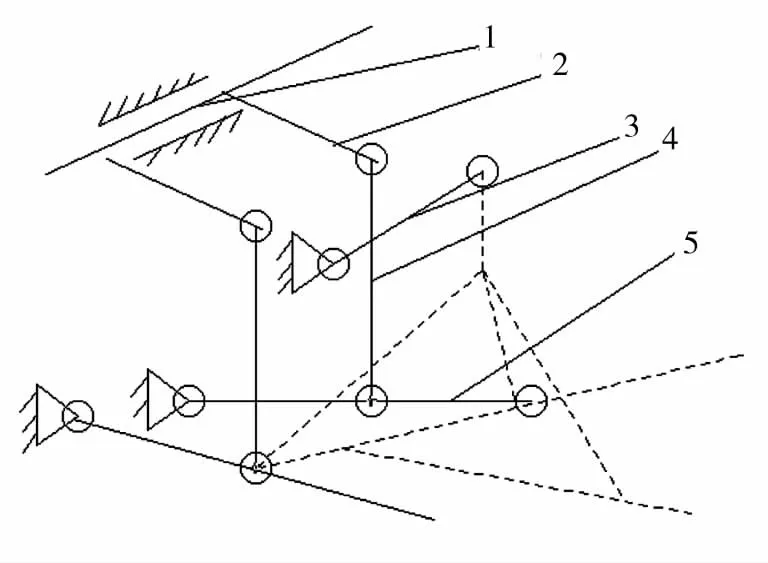

在溫室內作業時,利用全方位視覺傳感器(導航攝像頭)實時采集大棚內的圖像數據,檢測溫室大棚內植株行的位置信息,采集的數據信息反饋給工控機,上位機系統通過RS232控制繼電器模組輸出開關信號,通過電磁繼電器控制并驅動電動推桿,依靠扶手上的兩個電推桿來執行移動平臺的轉向,單側電推桿帶動單側機輪進行轉向,實現整機的轉向。上位機系統通過RS232控制交流接觸器輸出開關信號,控制三相交流異步電機并用來驅動載具(旋耕、開溝、起壟覆膜等),即將三相交流異步電機通過V帶將動力傳輸給變速箱,變速箱將三相交流異步電機輸出的轉速減至載具所需的轉速,同時增大驅動軸輸出轉矩,驅動載具作業;也可以通過變速箱驅動后面的驅動車輪行走,變速箱的操控設計為電動可控、實現啟停、左轉和右轉的控制,實現整機的行走。視覺信息通過攝像頭,圖像采集卡進入上位機系統,按照工況要求實現導航和轉向控制,視覺導航自主行走原理如圖1所示。

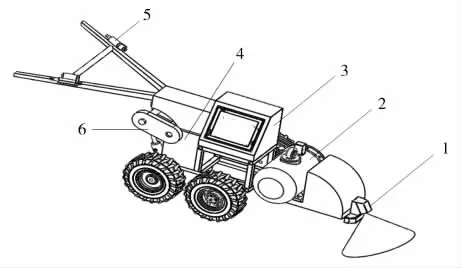

1.2 總體結構

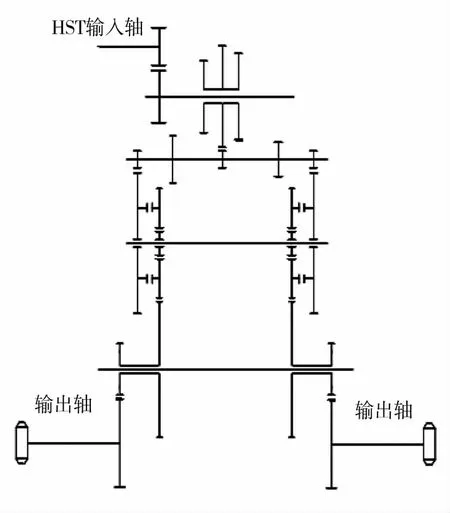

溫室自主移動作業平臺如圖2所示,主要由導航攝像頭、三相交流異步電機、工控機機控制箱、變速箱、電推桿及三點懸掛機構等組成。交流異步電機為動力源,為整機提供動力,通過變速箱驅動后面的驅動車輪行走。控制系統由工控機和控制箱組成,導航攝像頭安裝在機架正前方,檢測溫室大棚內植株行的位置數據;這些數據信息反饋給工控機,用來生成導航路徑,控制系統用來控制作業平臺的轉向,依靠扶手上的兩個電推桿來執行機器的轉向,實現準直線自主行走。三點懸掛機構用來掛載各種載具,液壓系統控制載具的上下移動;減速箱和行走裝置共同組成了調速系統,將電動機轉速調整到載具所需轉速,同時增大驅動軸輸出轉矩,驅動旋耕刀作業。減速箱和行走箱都采用齒輪傳動,傳動效率高,適應各種土壤,保證作業平臺具有更長地使用壽命。

圖1 溫室自主移動作業平臺視覺導航原理圖

圖2 溫室自主移動作業平臺基本結構圖

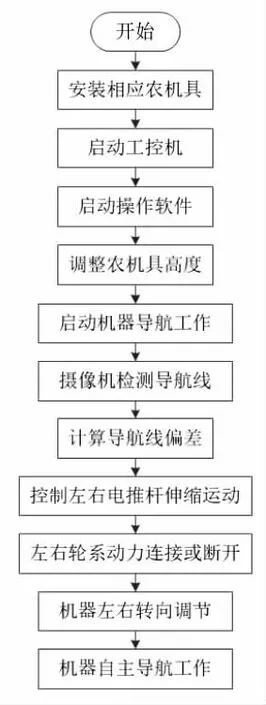

1.3 控制系統

PID控制算法是在控制系統中廣泛應用,PID控制器是根據PID控制原理對整個控制系統進行調整偏差,使得控制變量實際值與工藝要求相同。同時PID控制器具有參數易調整、算法簡單、魯棒性強、系統無靜差等優點。基于以上特點,本論文的導航控制器采用PID算法理論實現,自主移動作業平臺的導航控制通過工控機來實現,導航系統流程圖[5]如圖3所示。

圖3 自主移動作業平臺控制系統流程圖

2 主要結構部分設計

溫室自主移動作業平臺主要由導航攝像頭、三相交流異步電機、工控機、控制箱、變速箱、電推桿及三點懸掛機構等組成。機械結構包括輪系行走裝置、三點懸掛機構、V帶和變速箱等裝置。

2.1 輪式行走裝置

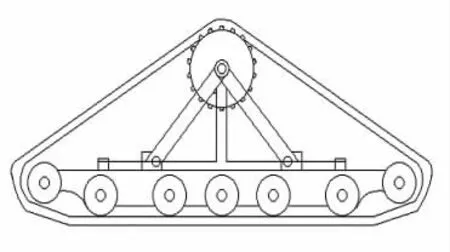

履帶式行走裝置在行走時不易打滑、可實現原地轉向、接觸壓力小、支撐面積大,擁有較好地自我復位和越障功能、轉向半徑小等特點,但履帶式耗能大、結構復雜、質量大等問題需要解決[6],如圖4所示。

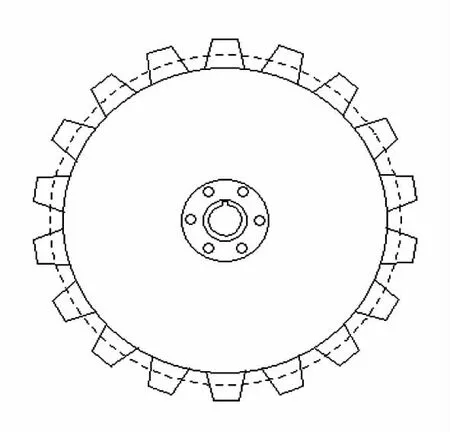

輪式行走裝置具有耗能相對較小、移動平穩、速度容易控制等特點,如圖5所示,主要不足在于不適合松軟路面、接地壓力大、支撐面積小、容易打滑、摩擦力小、附著性差等。

圖4 履帶結構簡圖

圖5 車輪結構簡圖

綜合考慮兩種行走裝置,履帶式接觸面積大、對地壓力大,而輪式運動平穩、耗能小、結構簡單方便、便于在空間狹小的設施大棚內作業、不易傷苗,所以綜合兩種行走裝置優缺點,故選用輪式作為行走裝置。

2.2 三點懸掛機構

該作業平臺設計的通用底盤可以和配套機具相連接實現“一機多用”,完成開溝、播種、施肥等工作,為此設計了三點懸掛機構,方便不同機具連接。如圖6所示懸掛機構用3個鉸鏈鏈接作為機組連接,機具在工作時直線行駛穩定性好,中間所用功率不大[7-8]。

2.3 V帶的設計

機械傳動可以分為兩種,一種是靠摩擦力來傳動,例如帶傳動、繩傳動等。另一種是憑借中間構件齒輪或主動件和從動件之間的嚙合力作為傳動力,例如鏈傳動、齒輪傳動、蝸輪蝸桿傳動等,這種傳動方式可以更好地控制轉速。綜合考慮各種機械傳動的優缺點最終確定以帶傳動為主要傳動,以下是V帶的設計過程。

按照一級平帶傳動所計算的已知參數可知,V帶傳遞功率P=1.5kw,原動機轉速n1=90r/min,V帶傳動的滑動率ε=0.02,工況系數ka=1.1,工作機載荷性質為平穩載荷。

圖6 三點懸掛機構

2.3.1 V帶功率計算及帶型選擇

將已知的各參數代入公式(1)可得帶功率為1.65kW對比V帶選型圖,故選用B型V帶。

2.3.2 帶輪基準直徑的確定

查閱機械設計手冊V帶輪的基準直徑表,初選用小帶輪直徑d1=200mm,將已知參數帶入公式(2)計算可得d2=id1(1-ε)=1.5×200(1-0.02)=294mm,按設計手冊選取標準直徑d2=280mm。

2.3.3 帶速驗算

將已知參數帶入公式(3)可得:v≈0.94m/s。

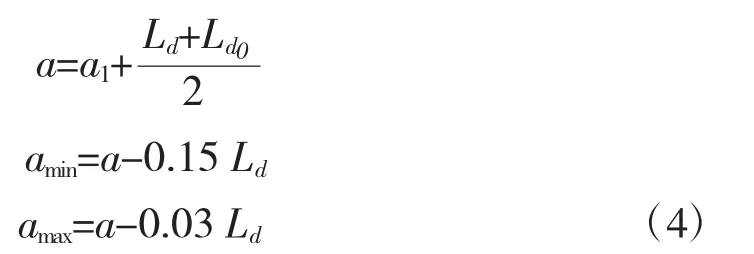

2.3.4 帶長計算以及中心距的確定

已知大小帶輪直徑,可初定中心距為a0=900mm,可知帶的基準長度LH=2555mm,查閱機械設計手冊V帶的基準長度系列標準可得Ld=2500mm,計算求出:

將已知參數帶入上述公式計算的中心距a的變動范圍為836mm≤a≤948mm。

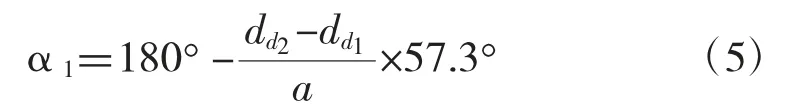

2.3.5 V帶包角驗算以及根數的確定

式(5)中,

α1——小帶輪包角;

將已知參數代入計算可知,α1=174.7°。

根據d和n1查表可知,當P0=93kW時,根據帶型及查表得3根V帶的額定功率增量為ΔP0=0.01kW。

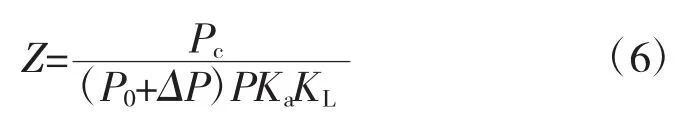

將各參數代入公式(6)可得則選用Z=0.9。

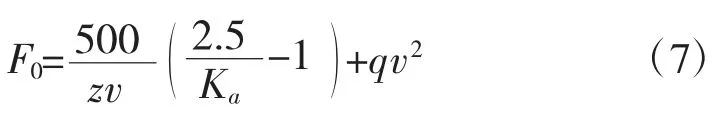

2.3.6 單根粗帶的初拉力以及作用于軸上的力的計算

將已知參數帶入公式的在軸上的力為F0=667N。

由上述計算結果可得選用三根V帶傳動,兩帶輪之間的中心距a=873mm,大帶輪直徑d2=294mm,小帶輪直徑d1=200mm,均為實心帶輪。

式中,z—V帶根數;Pc—V帶功率,kW;P0—V帶初始功率,kW;ΔP0—V帶額定功率增量,kW;Ka—包角修正系數,取Ka=99.0;KL—帶長修正系數,取KL=93.0LK。

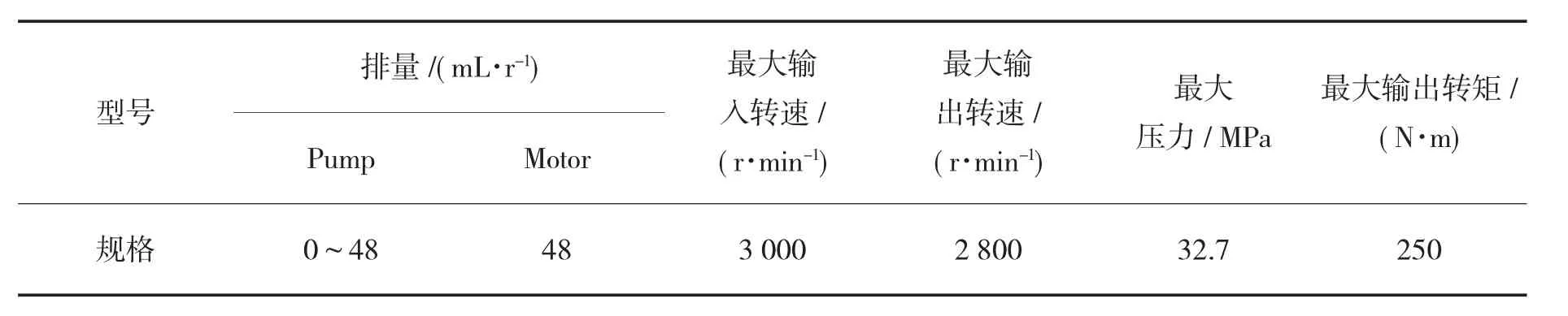

表1 變速箱參數

2.4 變速箱的選用

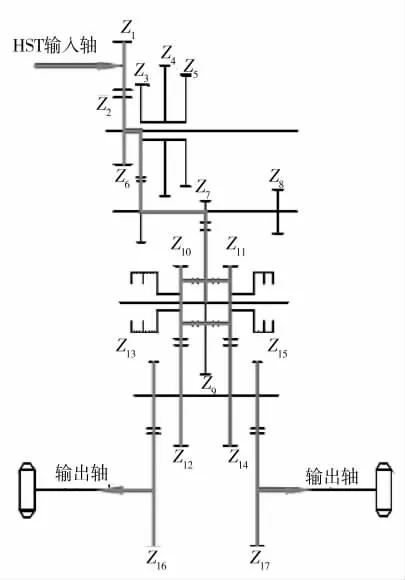

根據市場調研可知,變速箱是實現發動機轉速到車輪轉速變換的中間橋梁,通過計算得出發動機與車輪之間的傳動比,根據傳動比劃分檔位控制自主移動作業平臺的行駛速度。所選變速箱參數如表1所示,變速箱簡圖如圖7所示。

圖7 變速箱簡圖

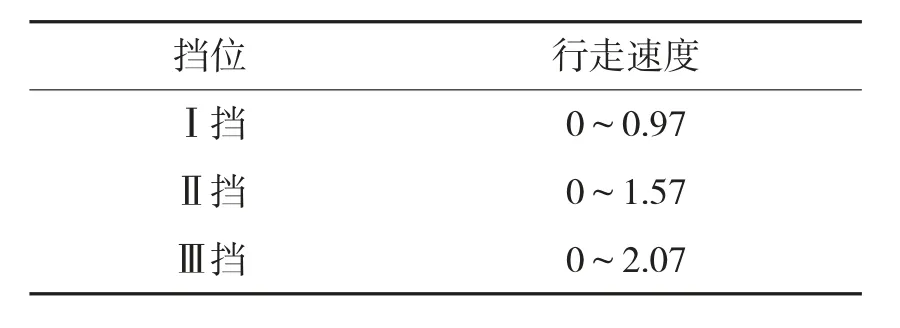

根據市場調研田園管理機行駛速度區間為:一擋0.1m/s;二擋1.5m/s;三擋2m/s。為了保證作業平臺能夠在最好的行駛狀態,設計行駛速度如表2所示。

表2 擋位行駛速度 單位:m/s

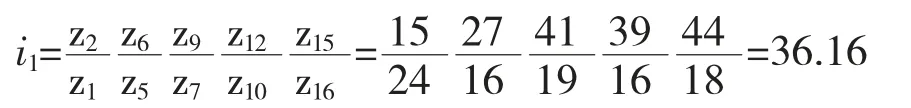

所設計變速箱齒輪系為5級減速,一擋的傳動路線如圖8所示。

圖8 減速箱傳動簡圖

其傳動比為:

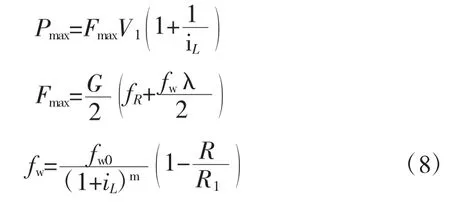

根據公式(8)計算出驅動輪上最大功率和最大驅動力矩。

式(8)中:

G-試驗車的重力,取70000N;

fR-滾動阻力系數,取0.15;

λ-轉向比;

Fw-轉向阻力系數;

fw0-中心轉向時轉向阻力系數;

R-理論轉向半徑,mm。

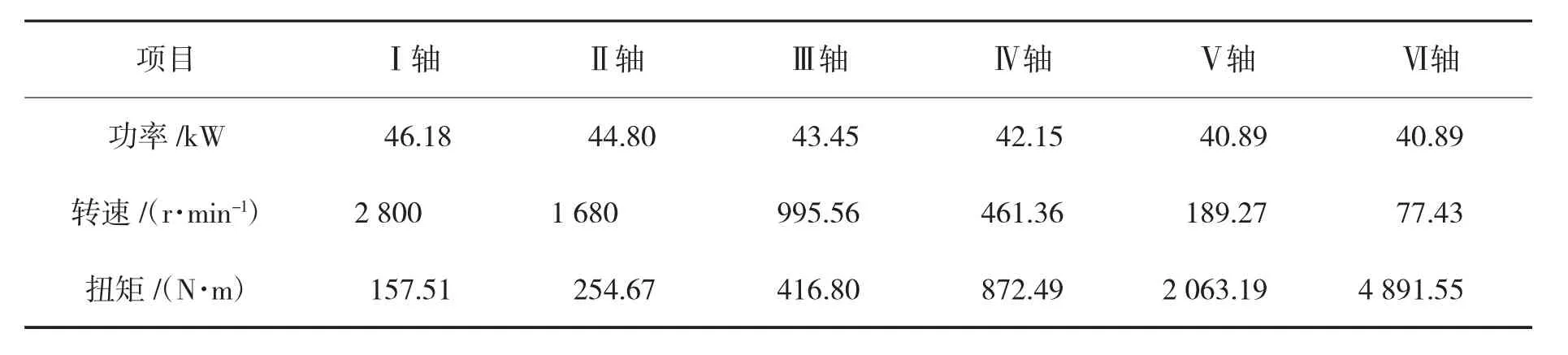

根據上述計算結果可以得出各軸在工作時功率和扭矩值,如表3所示。

表3 各軸轉速扭矩功率

3 結論

本文對溫室內作業機械化、智能化進行研究,設計出一臺基于機器視覺的溫室自主移動作業平臺。為了減少污染將動力驅動更換為電動,三項交流電機取代原有的柴油動力,減少了尾氣對大棚作物的污染,更加經濟環保。通過更換不同的作業設備,可以完成噴藥、播種、施肥及運輸等作業,降低了工人的勞動強度,提高生產效率。

(1)完成了溫室自主作業平臺的整體結構設計,包括導航控制系統、電力驅動系統、變速系統及自主移動作業平臺的機械結構。

(2)完成了自主移動作業平臺機械系統的設計,包括變速箱的設計,V帶的設計,三點懸掛機構等主要機械結構設計,同時完成了液壓升降系統的設計和蓄電池的選用。

(3)采用機器視覺導航技術,實時采集大棚內的圖像數據,并對導航路徑進行擬合,開發設計了PID控制器,完成對移動作業平臺數據采集和定位系統的開發。

(4)完成自主移動作業平臺視覺導航系統的開發。整機設計出由全方位視覺傳感器、人工標識、PC機、PC軟件和作業車構成的可以實現農業機械自動導航的定位系統,完成溫室自主移動作業平臺的自動控制設計。