考慮氣動載荷的動車組鋁合金司機室焊接接頭應力因子分析

謝素明,齊碩 ,程亞軍,范文杰

(1.大連交通大學 機車車輛工程學院,遼寧 大連 116028;2.中車長春軌道客車股份有限公司 工程實驗室,吉林 長春 130062)*

列車高速會車和穿越隧道時,車體頭部和尾部承受的氣動壓力瞬間發生劇烈變化,這種頻繁交變的氣動載荷已成為高速動車組車體設計過程中重點關注的外部載荷[1].

當前,在高速列車空氣動力學試驗和氣動載荷下車體疲勞問題方面開展了比較深入地研究.熊小慧[2]等闡述了膠濟線CRH2型動車組列車交會空氣壓力波實車測試情況,總結出CHR2型動車組上的交會壓力波幅值近似與同型號等速交會動車組運行速度的平方成正比;盧耀輝等[3]將氣動載荷與其他疲勞載荷相組合,基于Goodman疲勞曲線對車體疲勞強度進行評定,指出氣動載荷容易導致側墻疲勞失效;余思均[4]開展了高速列車車體受氣動載荷作用的瞬態過程研究,分析了氣動載荷的瞬態作用對車體側墻結構強度的影響.

目前高速動車組制造部門進行車體焊接接頭設計時執行EN15085-3:2007標準[5],要求車體焊接接頭即要滿足疲勞壽命設計要求,還需確定接頭的應力因子和應力狀態等級.為此,謝素明等[6]利用DVS1608-2011及BS EN15085-3標準,在BS EN 12663標準提供的加速度疲勞載荷作用下,研究動車組鋁合金車體焊接接頭的應力因子和應力狀態等級.然而,由于DVS 1608-2011標準僅適用于ENAW-6005A和EN AW-6082的擠壓型材、板材電弧焊接接頭承受載荷循環次數為107的情況[7],實際上高速動車組車體的氣動疲勞載荷的循環次數達不到這樣高,所以,當考慮氣動疲勞載荷時DVS 1608-2011標準就無法用于動車組車體焊接接頭的應力因子分析.

在研究EN1999-1-3:2007[8]和IIW-2008[9]標準的基礎上,本文以某高速動車組鋁合金車體為分析對象,基于疲勞損傷等效原則,研究氣動載荷和加速度疲勞載荷共同作用下的動車組車體司機室焊接接頭疲勞壽命,進而根據BS EN15085-3標準計算出焊接接頭的應力因子,確定焊接接頭的應力狀態等級.

1 車體焊接接頭應力因子的分析方法

由于國際焊接學會IIW-2008文件提供了較多的鋁合金焊接接頭的S-N曲線數據,所以鋁合金車體設計部門在鋁合金結構焊接接頭疲勞設計時經常采用該文件的名義應力法的疲勞性能參數.隨著鋁合金車體研制質量的升級,現已開展將鋁合金結構疲勞設計的英國標準BS EN 1999-1-3: 2007用于高速鋁合金車體焊接結構的設計工作.

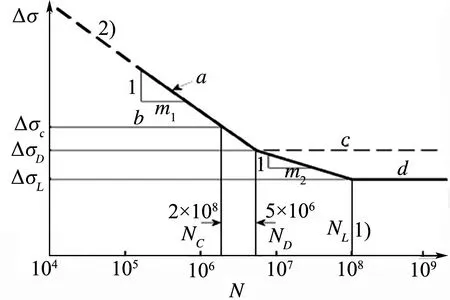

BS EN 1999-1-3: 2007適用于鋁合金車體常用的EN AW-6005A和EN AW-6082的鋁合金擠壓型材、板材以及鍛造件母材和電弧焊接結構的疲勞強度評價.其疲勞強度數據曲線由試驗數據的均值減去2個標準差表示,應力與壽命次數的關系曲線以對數表達,見圖1.選擇主應力范圍作為名義應力法評估焊接接頭疲勞強度的依據.由于車體結構有限元模型中包括了部件幾何結構不連續的主要細部結構,所以,從有限元分析結果中提取出焊接接頭的主應力可視為修正標稱應力.焊接接頭的應力選取點位置應距離焊縫一定距離,建議10 mm.

圖1 BS EN 1999-1-3中logΔσ-logN曲線

圖1中a為疲勞強度曲線;b為參考疲勞強度(2×106次循環Nc對應應力范圍Δσc);c為常幅疲勞極限(5×106次循環ND對應應力范圍ΔσD);d為截止極限(108次循環NL對應應力范圍ΔσL);m1和m2為曲線Δσ-N的反斜率.該曲線的第一個拐點為5×106,第二個拐點為108.曲線的分段關系式為

(1)

(5×106~108)

(2)

式中:γFf為荷載譜和響應分析中考慮到不確定性的分項系數(建議取值1.0);γMf為材料和施工不確定性的分項系數(建議取值1.0);對于焊接接頭,m2=m1+2.除全熔透雙面磨平的對接接頭的logΔσ-logN曲線的m1取值為7外,其他焊接接頭的m1取值為3.4或4.3.

國際焊接學會IIW-2008文件“焊接接頭與部件的疲勞設計”提供了材料屈服強度高達700MPa的鐵素體/珠光體或貝氏體結構鋼鍛造或擠壓產品制成的焊接結構和常用于制造焊接結構的鋁合金的至少有95%存活率的抗疲勞數據.文件中給出焊接接頭雙對數坐標系下的應力范圍Δσ與達到疲勞的循環次數N雙斜率的曲線,第一個曲線拐點對應的循環次數Nc= 107,第二個拐點即為曲線截止循環次數Ncut= 1×109.與BS EN 1999-1-3: 2007相同,將N= 2×106循環次數對應的疲勞強度值記為FAT等級.Δσ-N曲線的兩階段的函數關系式均可寫成

N=C/Δσm

(3)

當Δσ>Δσ1時,上式中C為C1,m為m1,值為3;當Δσ2≤Δσ≤Δσ1時,C為C2,m為m2,常幅載荷時值為22;變幅載荷時值為5.Δσ1和Δσ2為Δσ-N曲線的拐點;C1和C2為常系數;m1和m2為Δσ-N曲線斜率.

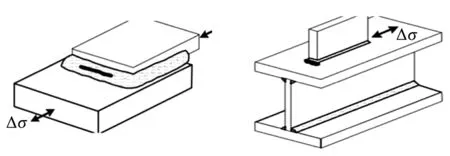

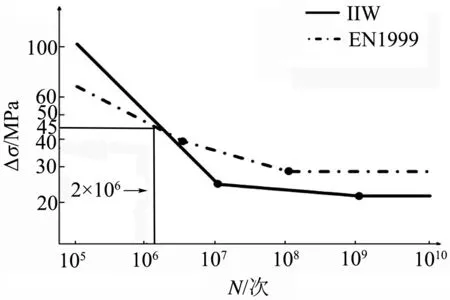

兩標準中焊接接頭細部、承載方向、質量要求一致,疲勞強度等級相同或接近的四個典型接頭如圖2所示,圖2(a)中類型I對接接頭的承載方向與焊縫平行,連接板對接部位沒有圓角半徑;類型II對接接頭的承載方向與焊縫垂直,焊縫全溶透且雙面磨平;類型III搭接接頭的承載方向與焊縫垂直,焊縫潛在裂紋初始位置為焊喉;類型IV接頭的承載方向與焊縫平行,縱向角焊縫連接板長度大于100 mm且雙面焊接.四個接頭的logΔσ-logN曲線典型參數數據見表1,其中類型I和II的logΔσ-logN曲線如圖3所示.

(a) 類型I (b) 類型II

(c) 類型III (d) 類型IV圖2 焊接接頭細部與承載方向

結合表1和圖3可以看出:接頭疲勞強度等級相同的接頭I和II,以及接頭疲勞強度等級相近的接頭III和IV,它們的循環次數107對應的應力變化范圍IIW中的值要小于BS EN 1999-1-3中的值.

表1 接頭疲勞強度等級接近的疲勞參數

(a) 類型I

(b) 類型II圖3 接頭疲勞強度等級相同的logΔσ-logN曲線

由于軌道車輛鋁合金車體加速度疲勞設計載荷來自EN12663,加載次數均為107.所以,采用IIW文件評估客車車體焊接接頭疲勞強度偏于保守.

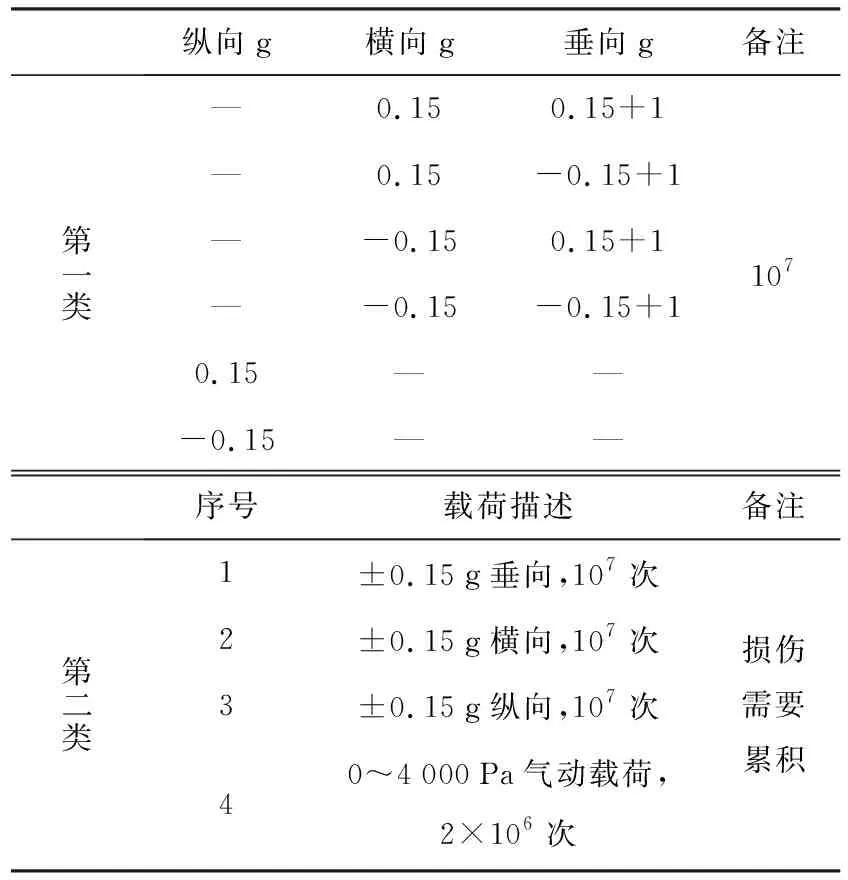

目前高速動車組鋁合金車體的疲勞載荷工況可主要歸納為兩類:一類是由多個單載荷工況組成的疲勞工況,加載次數為107;另一類是由多個疲勞工況組成且各疲勞載荷的加載次數不同,見表2.

表2 車體兩種疲勞載荷工況

兩標準的名義應力方法評定焊接接頭疲勞強度的過程相同.承受第一類疲勞載荷工況的焊接接頭疲勞強度主要步驟如下:

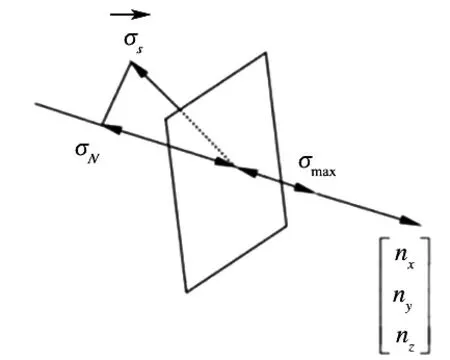

(1)分析每一單工況載荷作用下焊接接頭評估點主應力大小和方向,并將所有載荷工況下評估點主應力值最大的確定為最大主應力σmax,其對應的方向余弦(nx、ny、nz)作為基本應力矢量方向;

圖4 主應力變化范圍的計算過程示意圖

(4)

(4)判斷評估點的主應力變化范圍Δσ與ΔσR的大小.同時,若Δσ小于ΔσR,且大于標準中疲勞曲線的截止應力變化范圍時,需利用式(1)~(3)計算損傷;

(5)當Δσ小于ΔσR時,接頭疲勞評估結束.否則,需要修改局部結構或者提高焊接接頭的疲勞等級,返回(1)重新進行計算,直到滿足設計要求.

當焊接接頭承受第二類疲勞載荷時,需對單疲勞工況執行上述步驟(1)~(4),獲得接頭的每一單疲勞工況的損傷ni/Ni,然后再進行損傷累積

(5)

若D小于1.0時,接頭疲勞評估結束.否則,需要修改局部結構或者提高焊接接頭的疲勞等級重新計算,直到滿足設計要求.

執行EN15085-3:2007標準進行高速動車組車體焊接接頭設計時,車體焊接接頭首先要滿足疲勞壽命設計要求,然后還需確定接頭的應力因子和應力狀態等級.對于承受第一類疲勞載荷工況的焊接接頭的應力因子計算比較簡單,Δσ與ΔσR的比值即為接頭應力因子;當接頭承受第二類疲勞載荷工況時情況相對復雜,需先依據累積損傷D求出等效循環次數Neq

(6)

式中,NT為每一單疲勞工況的加載次數之和.然后利用式(1)~(3)獲得等效應力σeq和NT對應的應力變化范圍ΔσRT.接頭的應力因子為等效應力σeq與ΔσRT的比值.

2 車體焊接接頭應力因子分析

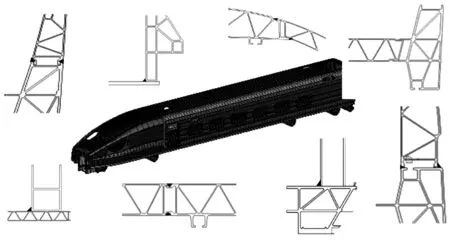

某動車組鋁合金車體長度為25 498 mm,寬度為3 360 mm,高度為4 050 mm(距軌面),車輛定距為17 800 mm,車輛定員質量為44 t.考慮氣動載荷的車體疲勞載荷工況屬于第二類,參見表2.氣動載荷作用于車體側墻和車頂的外表面,此時NT應為3 200萬次.該車體有限元分析模型以任意四節點薄殼單元為主,單元總數為2 467 282,節點總數為2 240 556,模型重10.5t.車體有限元分析模型如圖5所示.

圖5 車體有限元模型及典型接頭示意

整車車體由不同形狀的鋁合金型材及板材組焊而成,存在大量形式不同和方向各異的焊縫,車體型材典型接頭參見圖5.基于IIW-2008和BS EN 1999-1-3: 2007標準開展如此眾多焊縫的疲勞分析及接頭應力狀態等級的評定工作,評估周期長.為提高計算效率,應考慮編制程序來實現.

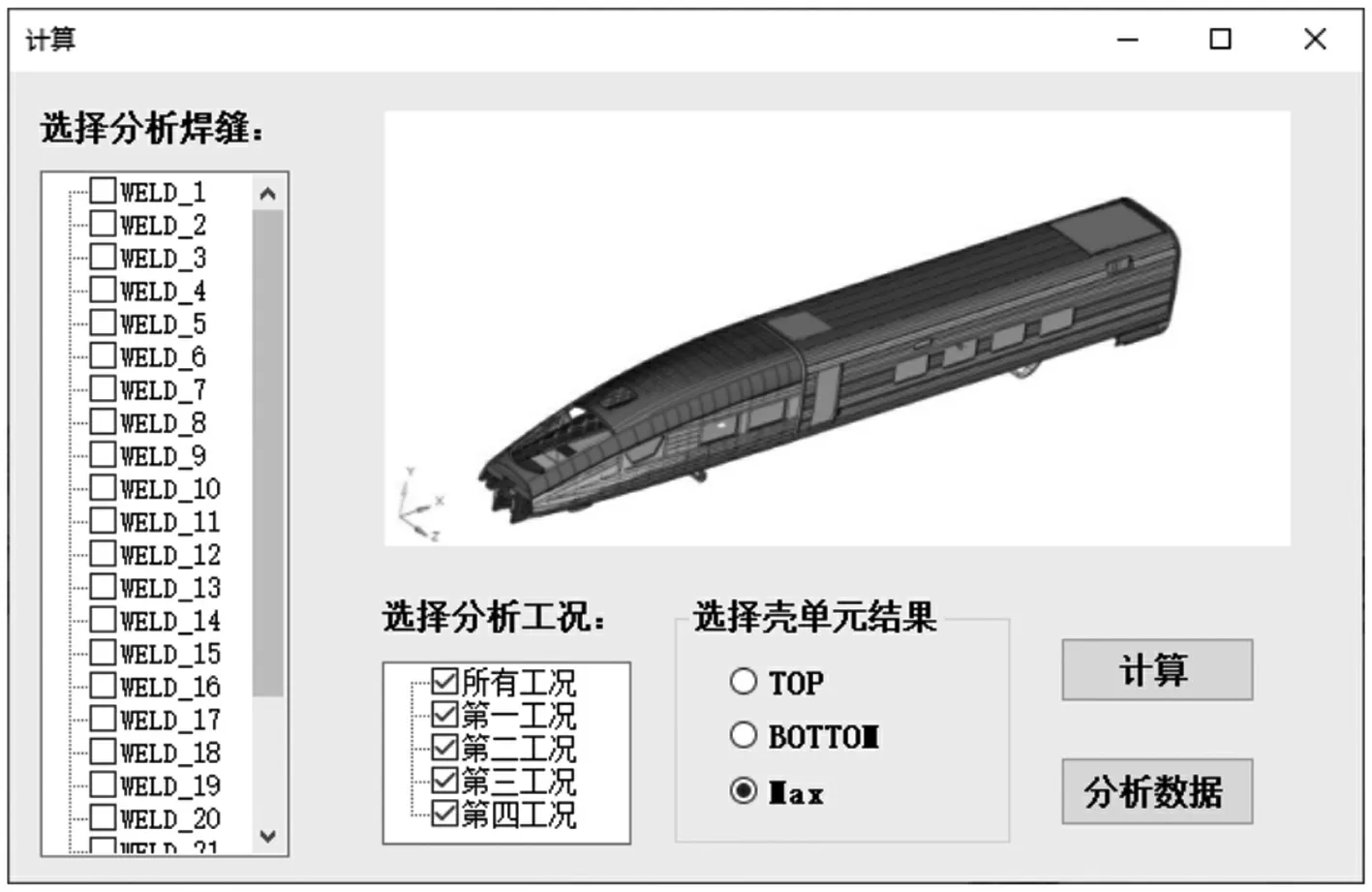

由于車體結構強度分析采用ANSYS軟件完成的,同時ANSYS批處理模式執行分析過程不需要顯示模型就可以在后臺執行APDL編寫的分析程序流,所以為便于讀取ANSYS的分析結果數據,編制接頭疲勞分析及應力因子計算程序的基本思路確定為:利用C#開發可視化程序,以批處理模式啟動ANSYS軟件,然后讀取編寫的APDL程序流進行計算[10].其中,C#程序和ANSYS軟件之間的通信為重要核心問題.

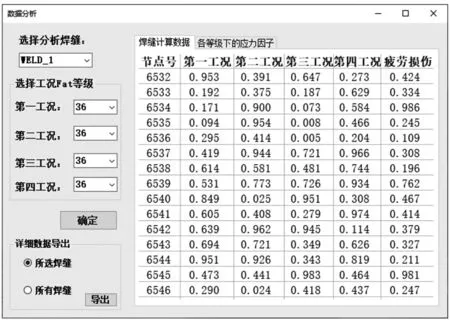

基于APDL參數化語言編寫的程序包括:①根據C#編寫的可視化頁面上用戶的選擇確定鋁合金車體需要分析的關切焊縫、疲勞載荷工況以及焊縫在不同工況下所對應的疲勞強度等級參數;②利用*GET語句訪問ANSYS數據庫,從ANSYS計算結果rst文件中提取整體坐標系下所有疲勞計算工況的焊縫節點的第一主應力;③程序包含3層循環,每層循環通過循環語句*DO-*ENDDO編制而成,同時循環過程中穿插著多個條件語句*IF對整個循環體進行完善,外側循環以焊縫組為循環控制變量,中間層循環以載荷工況編號為循環控制變量,內層循環以焊縫分組內的節點編號為循環控制變量.當完成焊縫組別內的所有節點的計算后,程序將自動結束;④通過創建宏文件語句*CFWRITE將評估的每條焊縫在每個疲勞載荷下的分析結果以txt文件的形式輸出保存.

基于C#編寫交互界面及ANSYS事件處理程序:交互界面要考慮到使用的易用性,同時還必須提供分析焊接接頭必要的參數輸入窗口.軟件會自動讀取車體有限元模型中的焊縫名稱以及所加載的疲勞載荷工況供用戶選擇.交互界面編寫完成后,在計算按鈕的Click事件中新建進程啟動ANSYS.交互界面如圖6所示.軟件會在后臺使用Stream Write和Stream Reader類來讀取和寫入由APDL腳本輸出的txt結果文檔,并對其中的數據進行處理,將關心的數據顯示在交互界面上[11].關切的應力云圖以及位移云圖會通過Image. From File方法顯示在交互界面上,參見圖6.

圖6 接頭應力因子計算程序的交互界面

在疲勞載荷工況作用下,利用編制的IW-2008標準和BS EN 1999-1-3: 2007標準評估程序,確定了車體司機室疲勞薄弱的四條焊縫分別為:司機室立柱與邊梁焊縫(焊縫1)、司機室立板加強板與邊梁焊縫(焊縫2)、司機車車窗立柱與邊梁焊縫(焊縫3)、司機室立板與邊梁焊縫(焊縫4).

由于各疲勞工況的載荷方向和作用位置不同,因此,同一條焊縫在不同疲勞載荷工況下的主應力矢量方向不同(例如焊縫3在不同疲勞載荷下的主應力矢量圖如圖7所示).

圖7 不同載荷下焊縫3的主應力方向

根據疲勞載荷工況下的主應力矢量方向與焊接接頭的類型確定出焊縫在每個工況下的FAT等級.表3給出了這四條焊縫在每工況下的FAT等級、主應力大小及損傷.由表3可以看出:這四條焊縫的累積損傷值均是IIW的計算結果大于EN 1999-1-3的計算結果;焊縫1的累積損傷最大,值為0.753.

表3 車體關鍵焊縫的累積損傷

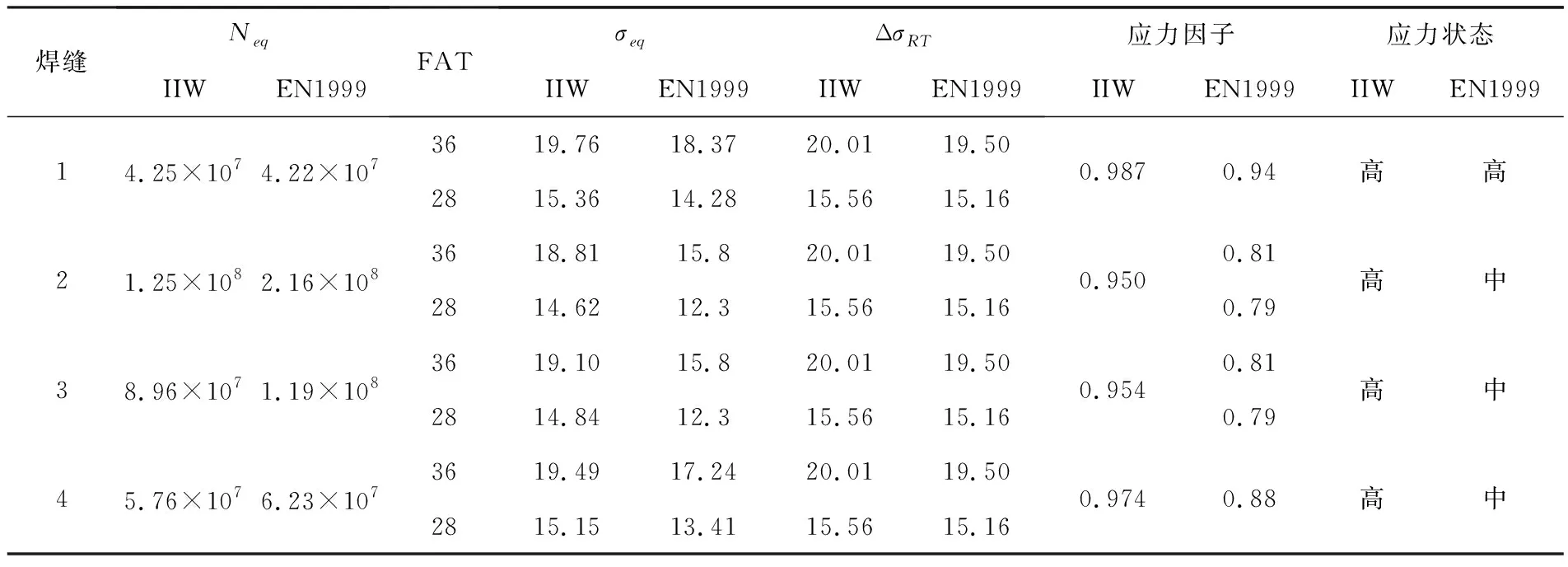

表4給出了這四條焊縫的應力因子以及應力狀態.BS EN15085-3標準規定:接頭應力因子大于等于0.9時,應力狀態等級為高;應力因子大于等于0.750且小于0.9時,應力狀態等級為中.由表4可以看出:四條焊縫IIW的應力因子計算結果均大于EN 1999-1-3的計算結果;使用IIW-2008標準評定的四條焊縫的應力狀態等級均為高;而用EN 1999-1-3評定時焊縫1的應力因子為0.94,應力狀態等級為高;其他三條焊縫的應力因子均小于0.9,應力狀態等級均為中.

表4 車體關鍵焊縫的應力狀態等級

3 結論

(1)兩標準中疲勞強度等級相同及相近的接頭, IIW中的循環次數107對應的應力變化范圍的值小于BS EN 1999-1-3中的相應值.由于來自EN12663的軌道車輛車體加速度疲勞設計載荷的加載次數為107,所以,采用IIW文件對焊接接頭進行疲勞設計比采用BS EN 1999-1-3偏于保守;

(2)結合C#和APDL并以批處理模式啟動ANSYS,開發了適用于多疲勞載荷共同作用下的基于名義應力法進行焊接接頭疲勞分析及應力因子計算程序,可提高疲勞評定工作效率,降低分析工作強度;

(3)氣動載荷和加速度疲勞載荷同時作用下,兩標準分析的司機室焊接接頭的累積損傷均大于0.7,且是由氣動疲勞載荷引起的;焊縫1(司機室立柱與邊梁焊縫)的累積損傷和應力因子最大,分別為0.753和0.987.所以,高速動車組司機室焊接結構抗疲勞設計時應重點關注氣動疲勞載荷.