工業機器人自動上下料工作站仿真系統設計①

□□ 那亞莉

(山西職業技術學院,山西 太原 030006)

引言

制造業是國民經濟的主體,是立國之本、興國之器、強國之基。目前,我國已成為工業機器人消費大國,但工業機器人技術研究尚處于起步階段,對集成制造系統自動生產線的設計、過程管理等方面缺乏系統深入的開發[1-3]。

工業機器人自動上下料生產線的虛擬仿真技術是借助虛擬現實技術、模擬生產環境,用更加經濟、有效的方式對生產線進行合理配置,形成的工業機器人程序和數據將直接用于現場生產,避免因現場直接編程調試導致的停產或碰撞干涉等情況的發生。

依據國內外相關研究情況,已有一些基于RobotStudio軟件的工業機器人自動化生產線仿真設計,但結合現場環境、工藝節拍等技術要求的系統集成自動生產線工作站的研究和應用略顯不足[4-7]。本文以工業機器人自動上下料工作站為研究對象,基于RobotStudio工業機器人仿真軟件,通過Smart組件、事件管理器等手段實現工業機器人和機床的運動仿真,并進行自動上下料工作站信號邏輯設定、軌跡規劃和工藝節拍調試。依據仿真模型直觀地檢測設備運行情況,改變系統參數,指導現場生產,極大地提高了生產過程設計效率,并可以滿足一定的柔性制造要求,具有較高的實用性。

1 工作站系統

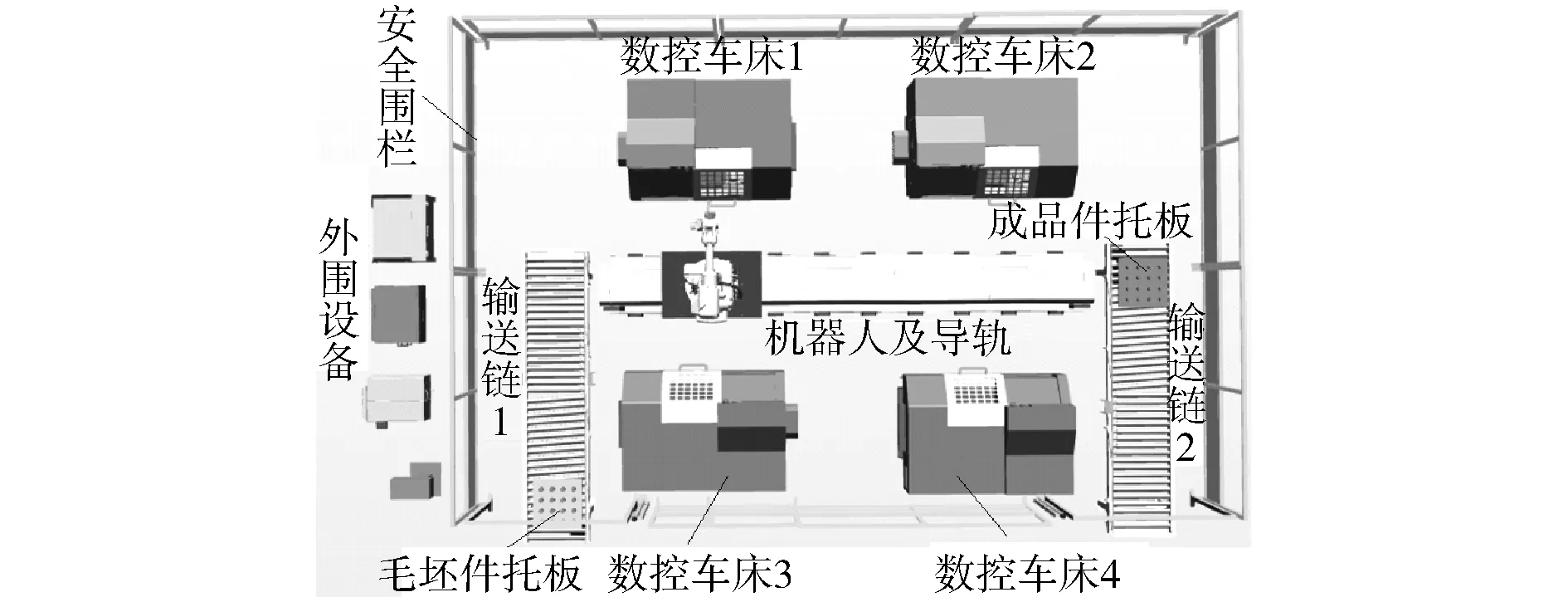

工業機器人自動上下料工作站分別由工業機器人、數控機床、導軌、輸送鏈、控制柜等設備組成。工作站要求工業機器人抓取上料輸送鏈運來的毛坯件,為四臺數控機床完成自動上下料,成品件由下料輸送鏈運出,毛坯件和成品件均按照4×4模式碼放。工作站在運行期間,不需人工實時補料、取料。

為滿足任務要求,工作站選用了以下設備:

(1)ABB的IRB2600工業機器人,負載能力為20 kg,可達范圍為1.65 m。

(2)機器人導軌IRBT2005,軌跡長度為5 m。

(3)可實現同時夾取毛坯件和成品件的雙夾爪工具,由三維模型導入。

(4)實現物料運入運出的兩個輸送鏈,型號為600_guide,寬度為600 mm。

(5)數控機床4臺。

(6)其他設備,如機器人控制柜、安全圍欄等。

2 工作站系統仿真設計

根據生產現場的任務要求,基于RobotStudio工業機器人離線編程軟件,對工業機器人自動上下料工作站進行了布局規劃、動作流程設計、路徑規劃、運動仿真等。

2.1 工作站布局規劃

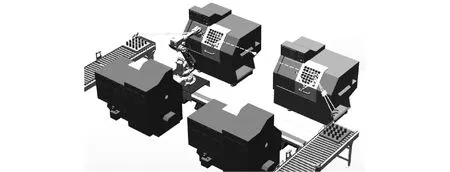

根據生產環境、工藝節拍等工作要求,工作站需要一臺工業機器人分別為四臺數控機床上下料,數控機床可以兩兩并列分布,同時需要一個導軌輔助機器人的移動,擴大運動范圍。兩條輸送鏈分別完成毛坯件和成品件的供料、運料,分列兩側。各項設備模型由RobotStudio軟件自帶模型庫或三維模型文件導入,建立的工業機器人自動上下料工作站的布局規劃如圖1所示。

圖1 工業機器人自動上下料工作站的布局規劃

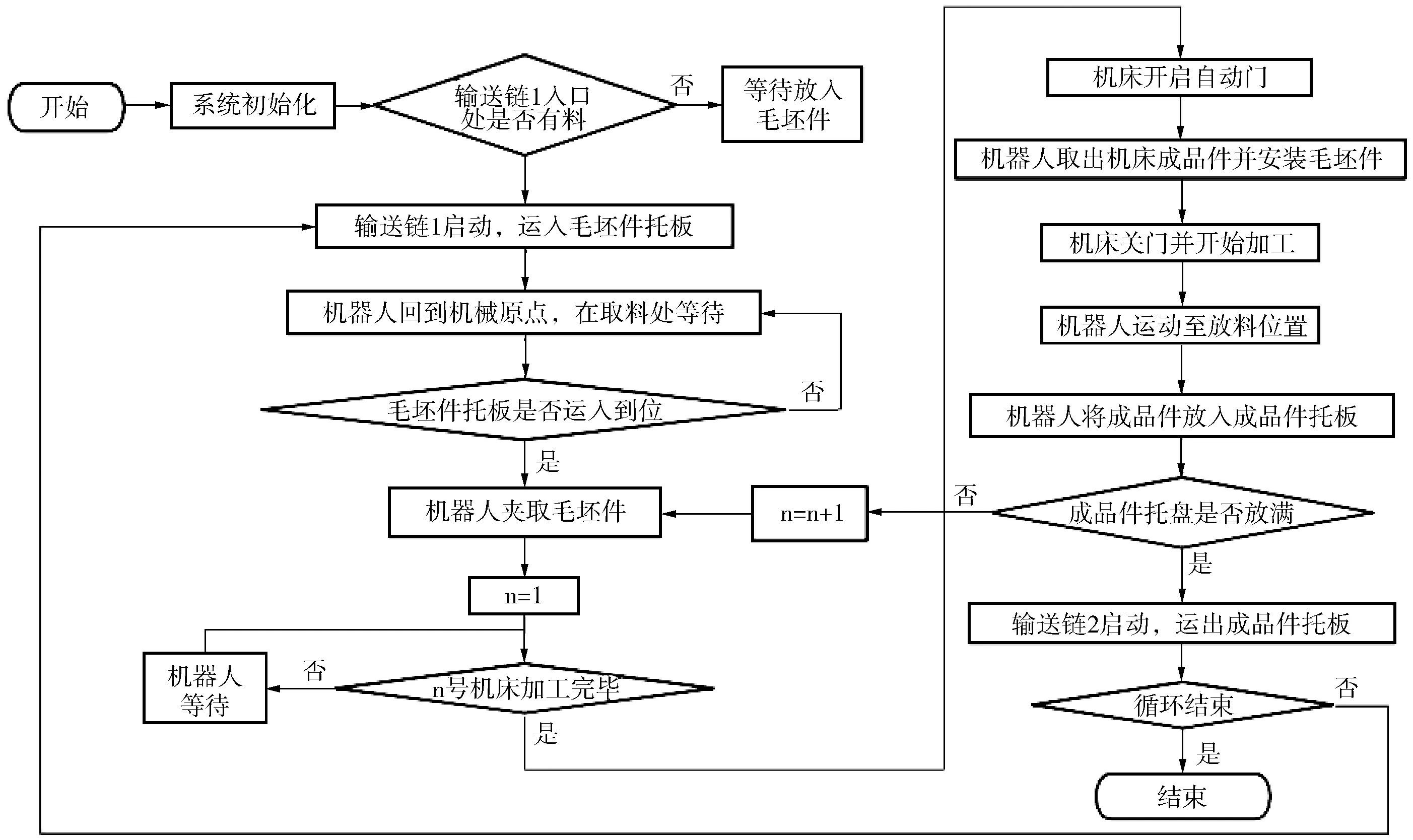

2.2 動作流程設計

在工作任務開始之前,工作人員將毛坯件以4×4模式碼放至托板上,由輸送鏈1運入工作站,待毛坯件托板運送到位,通過傳感器向機器人發送到位信號,工業機器人開始工作,運動至取料位置,夾爪1夾取毛坯件,運動至數控機床1附近,發送信號給數控機床1,機床停止加工并開門,夾爪2先將已加工好的成品件取下,再由夾爪1將毛坯件安裝至機床卡盤,機器人退出機床,發送上料完成信號,機床關門并開始加工;機器人運動至放料位置,由夾爪2將成品件以4×4模式碼放至成品件托板,機器人返回取料位置,繼續為下一個車床上下料,直至成品件托板達到飽和為止;最后由輸送鏈將成品件托板運出工作站。工業機器人自動上下料工作站系統動作流程圖如圖2所示。

圖2 工業機器人自動上下料工作站系統流程圖

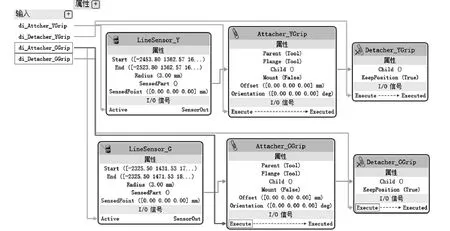

2.3 工作站Smart組件設計

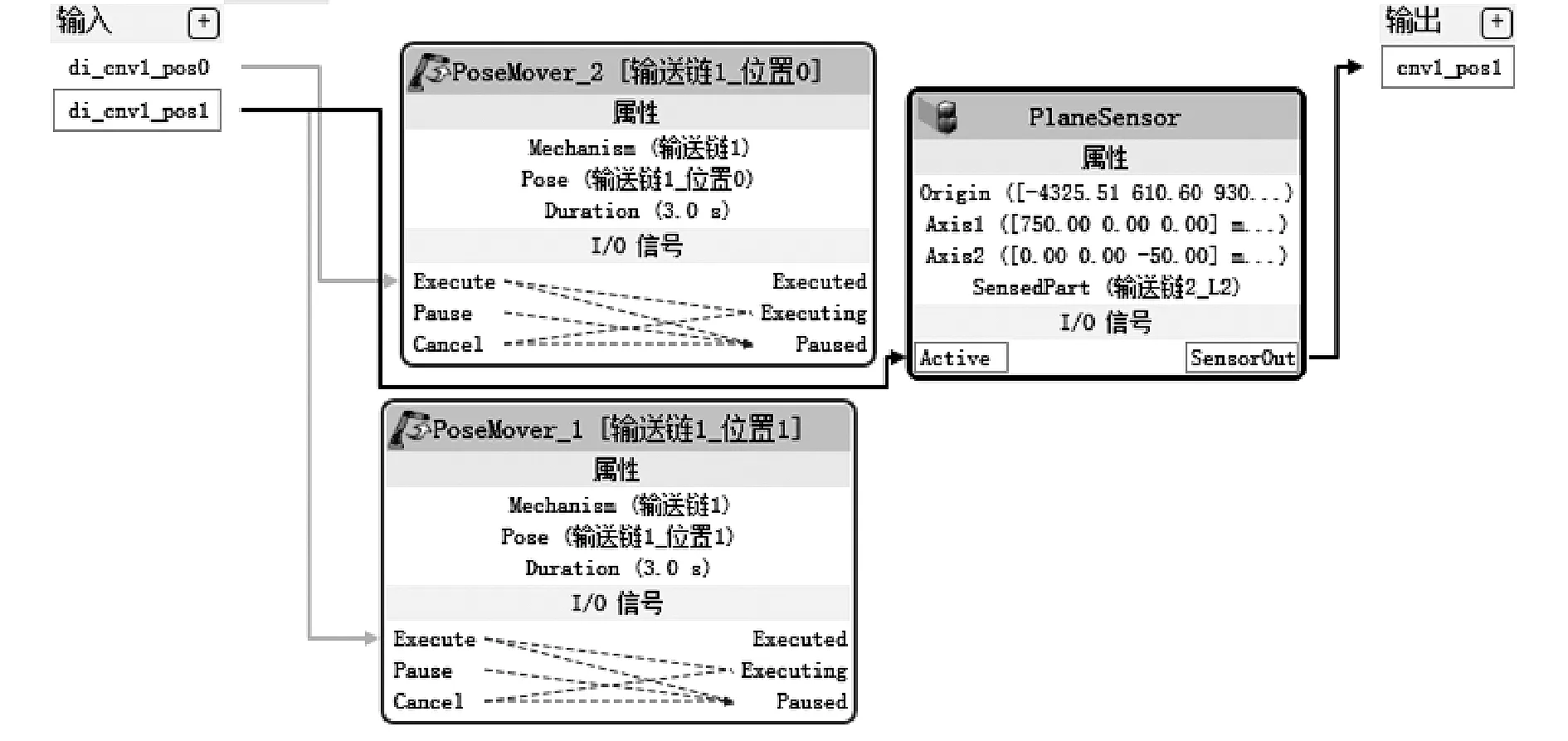

工業機器人自動上下料工作站中的仿真動畫效果可以通過RobotStudio軟件中的Smart組件功能來完成。機器人雙夾爪工具的抓放效果分別由安裝對象組件Attacher、拆除對象組件Detacher、線性傳感器LineSensor等子組件來實現,雙夾爪工具的各子組件屬性連接關系如圖3所示。兩條輸送鏈的傳輸效果則是在機械裝置創建的基礎上,由平面傳感器PlaneSensor、機械裝置到達位姿組件PoseMover等子組件來實現的,動態輸送鏈的各子組件屬性連接關系如圖4所示。機床動作仿真主要是由旋轉組件Rotator實現主軸轉動,線性移動組件LinerMover2實現機床門和進給裝置的移動。工件隨托盤移動的仿真效果由事件管理器實現。

圖3 雙夾爪工具的各子組件屬性連接關系

圖4 動態輸送鏈的各子組件屬性連接關系

2.4 I/O信號創建與工作站邏輯設定

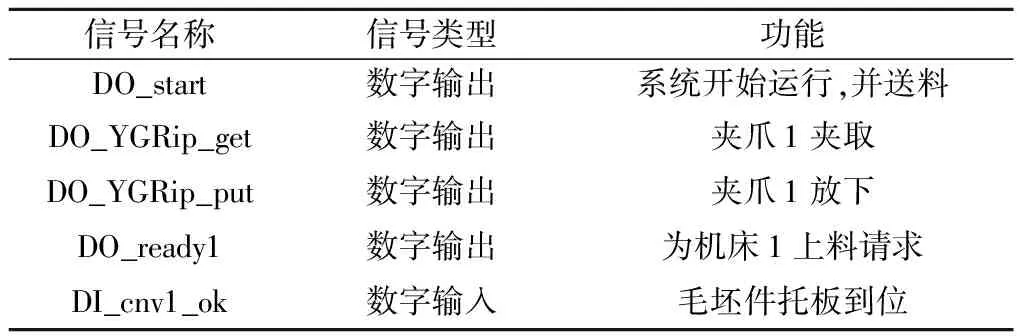

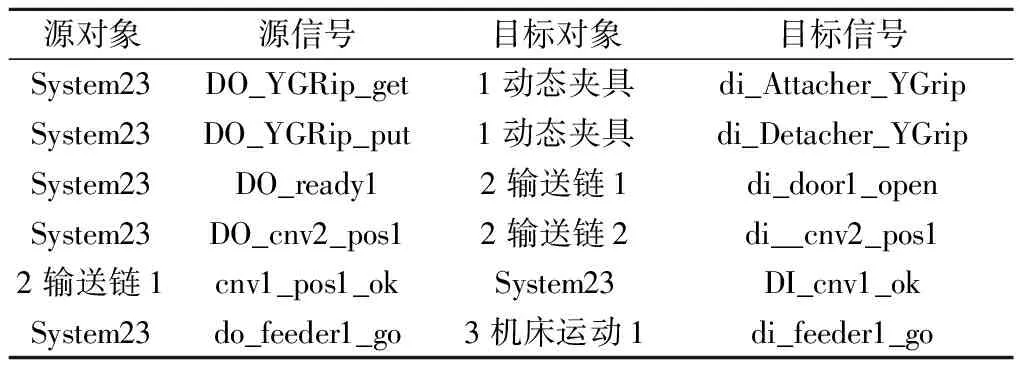

生產中由于通信數據量較大,工業機器人與移動導軌、機床、輸送鏈等設備之間的信號交互是通過PLC實現的,而在仿真工作站中,可以將Smart組件視作PLC,起到連接機器人與周邊設備的作用[8]。觸發Smart組件需要創建工作站I/O信號,設定工作站邏輯,與Smart組件中的I/O信號對應連接,再在機器人程序中編寫調用工作站信號,即可實現自動控制各個設備的仿真效果。工作站部分I/O信號配置見表1。工作站I/O信號與Smart組件中的I/O信號對應連接情況,即工作站邏輯設定情況見表2。

表1 工作站部分I/O信號

表2 部分工作站邏輯設定

3 路徑規劃與編程調試

3.1 路徑規劃

為使工業機器人能夠準確完成工作任務要求,需在工作站中進行示教編程。為提高編程效率,簡化工作量,可以先在工作站中進行路徑規劃。工業機器人在取毛坯件時,使用夾爪1,進入機床之前,需要先在工具轉換點將工具轉換為夾爪2,再進入機床進行下料,下料完成后再次轉換為夾爪1上料,完成后運動至成品件托板進行放料。工業機器人為其中一臺機床上下料的運動路徑如圖5所示。工業機器人自動上下料工作站路徑規劃如圖6所示。

圖6 工業機器人自動上下料工作站路徑規劃

3.2 編程調試

完成機器人路徑規劃后,將路徑同步到RAPID代碼,生成程序代碼,根據需要進行程序調試與優化,經離線驗證后,可通過網線接口將程序數據從PC端傳至機器人控制器,再根據現場設備情況進行調試后即可開始生產運行,RobotStudio也可保持與生產線同步運行。工業機器人自動上下料工作站的主程序和部分例行程序如下:

PROC main()

rInitialize; !調用初始化程序

WHILE TRUE DO 程序循環

IF DI_cnv1_ok=1 THEN !如果毛坯件托板到位

FOR i From 1 TO 4 DO !開始4×4取放料

FOR j From 1 TO 4 DO !開始4×4取放料

rPick; !調用取料程序

rUnload; !調用下料程序

rLoad; !調用上料程序

rPlace; !調用放料程序

rHome_Pick; !調用回取料原點程序

ENDFOR

ENDFOR

ENDIF

ENDWHILE

ENDPROC

PROC rInitialize()

AccSet 100, 80;!加速度控制指令

VelSet 100, 800;!速度控制指令

rHome_Pick; !調用回取料原點程序

rIni_Signal; !重置工作站信號

ENDPROC

4 結語

結合生產情況,合理構建工業機器人自動上下料工作站布局,設置Smart組件動態屬性,完成自動上下料路徑規劃、離線編程和仿真調試。該工作站可以根據生產要求調整生產節拍,以工藝節拍1 min為例,可以將機器人最大運行速度設置為800,根據動作路徑將轉彎半徑設置為z0~z50,適當加快機器人在導軌上進行較大距離移動時的速度,經仿真運行驗證,可滿足工藝節拍要求。該工作站還可以根據要求,調整機床數量、位置,增設其他設備,具有一定的柔性空間,為生產線設計提供了可行性依據,將大大縮短生產線的設計制造、調試周期,降低生產成本。