變壓吸附制氧在玻璃纖維行業純氧燃燒的經濟性分析

劉 權

(北京北大先鋒科技股份有限公司,北京 100089)

0 前言

玻璃纖維是一種具備良好機械強度、耐熱性、抗腐蝕等性能的無機非金屬材料。隨著研究不斷深入和行業快速發展,玻璃纖維生產工藝逐漸提升,已成為非常好的金屬材料的替代品,在建筑、環境保護、醫學、電子、交通等領域得到廣泛應用。

玻璃纖維池窯拉絲法生產時熔化所需要的熱量通過燃料燃燒來提供。傳統燃燒利用空氣中21%的氧氣作為助燃氣,空氣中78%的氮氣不參與燃燒,但是會被加熱造成能源浪費,且高溫氮氣易與氧氣反應產生NOx氮氧化物,會對大氣造成污染。所以為了降低環境污染,提高燃燒效率,利用高純度氧氣(>90%)作為助燃氣的純氧燃燒技術應運而生,通過空氣分離獲得高純度氧氣的生產技術在玻纖行業得到了廣泛的利用和發展。變壓吸附制氧和深冷空分制氧是提供高純度工業氧氣的主要空氣分離制氧技術。下面本文將介紹純氧燃燒技術以及變壓吸附制氧相比深冷空分在玻纖行業應用的優勢,并分析變壓吸附制氧技術在窯爐燃燒中的經濟性。

1 純氧燃燒技術

純氧燃燒技術是指采用純度大于90%的氧氣作為助燃氣,與燃料按照比例混合燃燒的技術。相較于空氣作為助燃氣,純氧燃燒的火焰溫度更高,池窯能達到的溫度也更高,氮氣量低使得熱傳導效率提高,NOx排放量顯著減少,提高了產品質量和產量,建設成本也較低,純氧燃燒憑借其在節能環保和經濟效益方面的優勢正在逐漸普及[1]。目前西方國家玻纖生產已普遍使用純氧燃燒技術,我國純氧燃燒處于國家大力推廣階段,國內如巨石集團、中建材、四川玻纖、泰山玻纖等行業知名企業都已建設純氧燃燒池窯。

圖1為國內玻璃纖維產量,截至2020年底我國玻纖產量已達到541萬t,占世界的60%以上,且呈逐漸上升趨勢。如此高的產能和占比說明國內玻纖行業發展十分迅猛,國家也相應會提高環保要求。最新的工信部《玻璃纖維行業規范條件》中指出,玻璃纖維池窯法拉絲生產線鼓勵采用純氧燃燒等先進工藝,這對純氧燃燒技術在國內的發展是十分利好的。

2 純氧燃燒用氧氣的主要來源

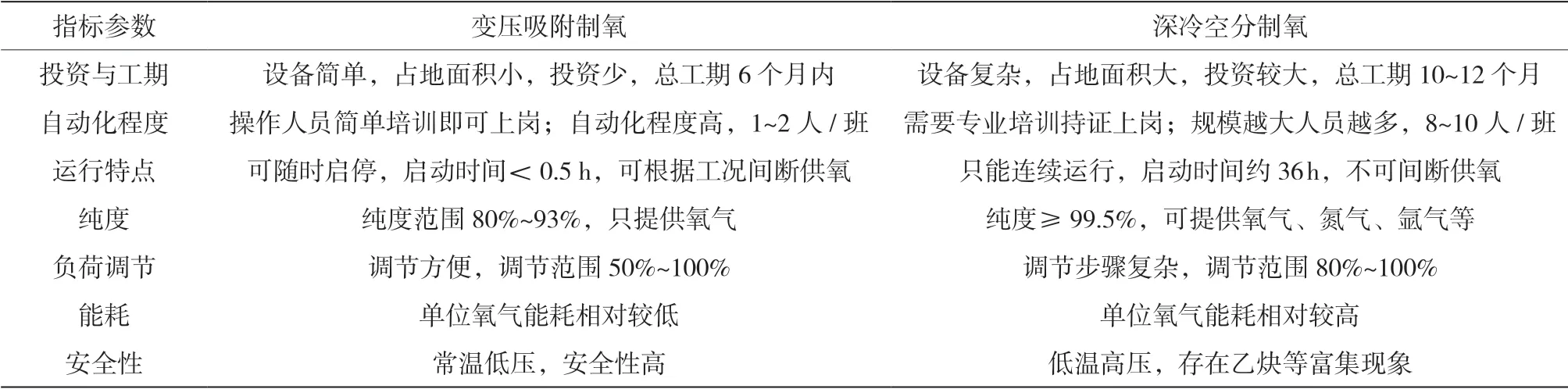

純氧燃燒技術所需助燃氣氧氣的來源為工業氧氣。目前制取高純度工業氧氣最常見的2種方法是深冷法和變壓吸附制氧法,都是利用空氣分離制氧的方式獲得高純度氧氣。變壓吸附制氧是將除塵空氣吸入鼓風機,經過換熱器進入吸附塔,在一定吸附壓力下,大部分氮氣優先被分子篩吸附,氣相中氧氣富集后進入緩沖罐,塔內氮氣吸附接近飽和后進行解析,分子篩再生后重復利用。變壓吸附制氧一般通過多塔切換吸附、解析、均壓等環節,實現連續供氧,變壓吸附制氧最高可獲得純度94%左右的氧氣。深冷法是根據空氣組分中氣體沸點不同,空氣經過壓縮系統、冷卻系統完成氣體凈化后,再經過透平系統、分餾以及換熱器實現氧氣、氮氣、氬氣的分離[2],可以得到純度99%以上的氧氣。目前國內市場2種技術發展都比較成熟,深冷技術氧氣純度高,副產品也多,規模較大,適合大量用氧的情況;變壓吸附制氧氧氣純度相對低一些,但是其具備能耗低、靈活性高、成本低、工藝簡單、安全性高等特點,在用氧規模不是特別大,純度不高于94%的生產情況下,變壓吸附制氧具有較大優勢(表1)。

表1 變壓吸附制氧和深冷空分制氧參數對比

玻璃纖維純氧燃燒技術所需氧氣純度大于90%即可,而且氧氣消耗量屬于中等規模,一般單條生產線用氣量不會超過3 500 Nm3/h,即使在有多條生產線且位置不集中的情況下,變壓吸附制氧也都可以滿足要求[3]。考慮以上條件以及經濟成本、環保等因素,變壓吸附制氧十分適合為玻纖池窯純氧燃燒提供氧氣。

3 變壓吸附制氧技術

二十世紀以來,隨著國內經濟高速穩定發展,生產制造業不斷擴大規模、發展革新,工藝的改進和產能提升促使其對于工業氧氣的需求日益增大。巨大的用氧需求帶動了國內工業制氧技術的進步,變壓吸附制氧技術在新型鋰基吸附劑國產化以及吸附塔技術改進后取得突破性進展,使得其在國內工業生產領域得到了廣泛的應用和認可。

3.1 變壓吸附制氧技術進展

上世紀六十年代變壓吸附制氧技術開始出現,到八十年代初美國和日本相繼開始工業化。上世紀九十年代初美國普萊克斯公司研發出鋰型分子篩制氧吸附劑,變壓吸附制氧工藝得到突飛猛進的發展。我國變壓吸附制氧技術開始于二十世紀八十年代末期,直到九十年代初才有了小型工業化裝置[4],早期的制氧裝置采用的吸附劑為5A分子篩吸附劑,最大規模也只有1 000 Nm3/h,純氧電耗在0.5 kW·h/ Nm3以上,與同期國際先進國家和企業差距很大。2000年初,隨著北大先鋒科技有限公司高效鋰基吸附劑的正式生產以及VPSA制氧裝置大規模的工業化,國內變壓吸附制氧技術得到快速發展和推廣。近些年,變壓吸附制氧技術一些關鍵性問題得以解決,變壓吸附制氧的產氧能力逐漸增大、電耗逐漸降低、裝置的穩定性逐漸提升。單套兩塔制氧裝置折合純氧規模可以提升到6 000 Nm3/h, 多塔并聯工藝后產氧量可以達到35 000 Nm3/h以上,單位制氧所需電耗降低到0.32 kW·h/Nm3以下,滿足98%以上的年開工率[5]。

隨著技術的逐漸改進和發展,變壓吸附制氧技術由于其具有的啟停靈活、負荷調節簡單、單位電耗低、建設周期短、安全性高以及運維成本較低等優點,在鋼鐵、玻璃纖維、有色金屬、化工生產、爐窯節能、環保、造紙等行業得到了廣泛推廣。

3.2 變壓吸附制氧技術的特點

3.2.1 工藝簡單、操作靈活、啟停方便

變壓吸附制氧工藝比較簡單,主要動力設備為羅茨鼓風機和羅茨真空泵。制氧設備初始開車只需要不到30 min就可產出合格工業氧氣,臨時停車后也能20 min內產氧;常規停車也很簡單,僅需要把制氧動力設備和程序關停即可,最后關閉公用工程設備。

3.2.2 設備運維成本低

主要設備羅茨鼓風機、真空泵、調節閥、控制柜等全部為國產設備,成本和工期容易掌控,而且設備維護簡單、售后及時,用戶不需要投入大量運維資金和人力成本。

3.2.3 單位制氧能耗較低

如今變壓吸附制氧的電耗已經降至0.32 kW·h/Nm3以下,相比而言較大規模的深冷空分裝置的純氧電耗最低在0.42 kW·h/Nm3左右。如果企業氮氣需求低,變壓吸附制氧技術成本優勢明顯。

3.2.4 建設周期短、占地面積小、投資回報快

變壓吸附建設周期一般可控制在6個月甚至更短的范圍內。因設備簡單且數量相對較少,所以占地面積相比深冷也要小很多。用戶在少投資、低成本的條件下,較短時間就可使用變壓吸附生產的工業氧氣。

3.2.5 負荷調節方便[6]

變壓吸附制氧在純氧電耗變化不大的情況下,可以實現產量及純度的快速調節。一般產量可在30%~100%之間調節,純度可在70%~94%之間調節。當多套制氧裝置并聯工作時,負荷調節會更加方便。

3.2.6 操作安全性較高

由于變壓吸附制氧裝置屬于常溫低壓操作,也不會出現深冷裝置的低溫、乙炔富集等現象,相對于深冷法制氧操作安全性更高。

4 玻纖行業純氧燃燒使用變壓吸附制氧技術實例

變壓吸附制氧的特性完全滿足玻纖池窯純氧燃燒的要求,近些年隨著國內玻纖企業開始建設或改造純氧燃燒池窯工藝線,變壓吸附制氧技術在我國大量玻纖企業都得到了應用。下面簡要介紹一個變壓吸附制氧在國內應用實例。

四川某玻纖廠項目池窯配套約1 500 Nm3、純度93%的變壓吸附裝置,由北大先鋒設計建設,目前該套裝置已穩定使用7年。因玻纖企業池窯用氧規模相對較小,不適合采用投資大、電耗高的深冷 設備,也不適合長期購買液氧作為氣源。該套生產線月用氧量在750 000 Nm3左右,如果全部使用液氧供給,按照目前液氧900元/t計算,每噸液氧可氣化得到700 Nm3純氧,一個月液氧消耗就達到96萬元左右。如果使用變壓吸附制氧,所用設備包括制氧機組、氧壓機、廠房、配電室等用高低壓電總和折算,用電370 000 kW·h,電費按照0.64元/k·Wh,制氧月費用不到24萬元,是液氧的25%,考慮到變壓吸附人工和單獨液氧差不多,結合水費、人工費、設備折舊費、維護費等,月總消耗也不超過42%。由此可見,變壓吸附制氧十分適合玻纖池窯純氧燃燒技術。

5 結語

隨著純氧燃燒技術的普及與發展,變壓吸附制氧在國內外玻纖等領域的使用率會越來越高。變壓吸附制氧憑借其自身優勢,且符合國家節能、環保要求,符合用戶節約成本、穩定用氧的訴求,同時制氧技術也在不斷改進完善,因此未來必將具備巨大的潛力和廣闊的應用前景。