玻纖廢氣處理升級改造優化設計及應用

徐 銳,徐邦棋

(重慶國際復合材料股份有限公司,重慶400082)

0 前言

廢氣處理作為玻璃纖維生產后端處理重要工序,其處理對象來源于玻璃纖維窯爐產生的廢氣,其主要物質為原料粉塵、硫化物、氮氧化物等,以氣體和氣溶膠的形式存在于混合氣體中,需經過后續裝置處理達標后進行排放。目前玻纖產品對于原料配方不斷升級,給后端處理也帶來了不少挑戰,加之廢氣處理裝置具有一定壽命周期,如何根據現有生產需求改善現有裝置、解決處理工藝難題,以保障終端排放穩定,也變得愈發重要。

1 廢氣處理工藝介紹

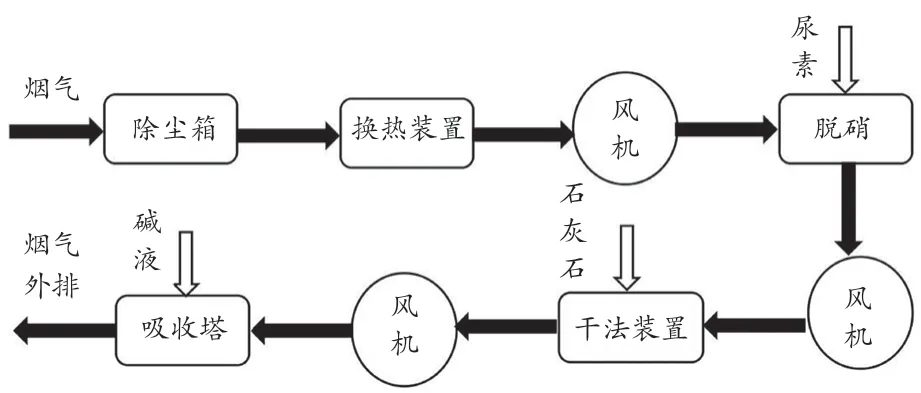

原廢氣處理采用“干法+濕法”[1]處理工藝,廢氣經池窯金屬換熱器后,經脫硝工藝處理后,再經送風系統,廢氣進入除氟、除塵工序。廢氣進入干法工序濾袋除塵、用石灰石除去廢氣中氟化物后,剩余廢氣通過廢氣助推風機的管道進入后端濕法脫硫工序,進入噴淋塔,在塔內堿液的作用下,去除廢氣中剩余主要硫化物和粉塵,相關指標參數合格后經排口達標排放,其工藝流程圖如圖1所示。

圖1 廢氣工藝流程圖

2 項目必要性

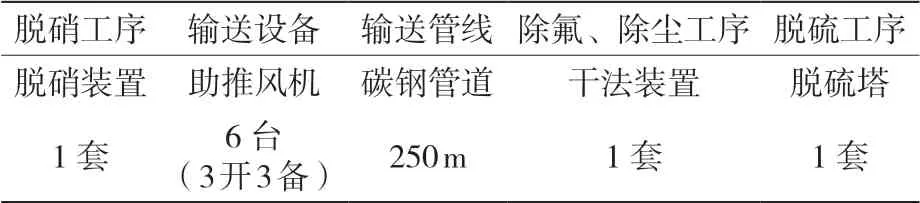

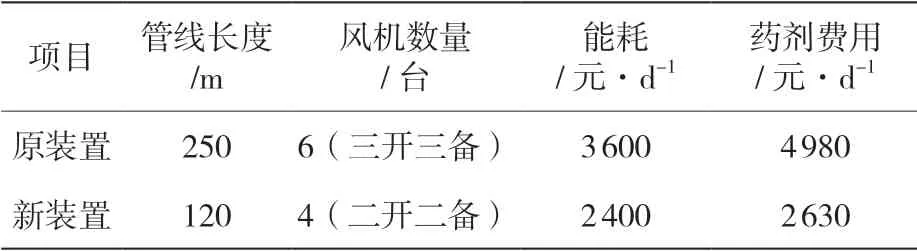

原廢氣裝置建于2014年,采用“干法+濕法”工藝,單塔處理運行,目前整套裝置已使用了6年。系統主體由脫硝工序、廢氣輸送設備、輸送管線、除氟除塵等工序組成,設施概況如表1。

表1 主體裝置設備設施概況表

2.1 脫硫塔腐蝕劣化嚴重,安全環保風險較大

塔體采用碳鋼襯玻璃鱗片[2]外部鋼架結構方式,材質相對于玻璃鋼塔,整體抗腐蝕性較差,多年使用出現內部玻璃鱗片沖刷磨損穿孔的情況,氟化物、硫化物液體滲漏腐蝕外部塔體,多處穿孔腐蝕較為嚴重,且塔區鋼架平臺均采用普通碳鋼制作,由于此區域常年酸化等問題,普通防腐效果不甚理想,鋼結構等均出現不同程度腐蝕,存在較大安全隱患。

2.2 設計布局不合理,裝置正常運轉難以得到保證

現有脫硫設施因受限于現場布局存在不合理的情況,管道長度約250 m,碳鋼材料,由于管線太長采用三級風機增壓輸送,管線清掏點、設備維修點較多,廢氣輸送一旦停用,廢氣管道溫度將陡降,內部冷凝形成氫氟酸[3]。這是一種強腐蝕酸,將嚴重腐蝕風機葉輪、蝸殼以及整套裝置及管道部分,對整套裝置帶來不可逆的破壞。多年來設備管道腐蝕均較為突出,管道焊接補漏、風機因腐蝕蝸殼修復、葉輪動平衡失衡風機更換等工作量特別大。近年期來多次出現風機故障連夜搶修,管道、穿孔甚至塌陷而反復搶修更換的情況。

所以針對以上情況進行針對性改造升級,以匹配現有廢氣處理需求,解決目前廢氣處理運行效果不佳的問題。

3 項目設計需求

(1)通過對煙氣成分、處理效果分析,完成對原有系統的優化,降低整套裝置運營成本。

(2)利用現有場地,從脫硝工藝處理后段開始,布局設計修建廢氣后端處理裝置,并解決現有處理裝置設計布局不合理問題。

(3)對吸收塔材質進行選型,確保相關主體裝置,使用壽命不低于10年。

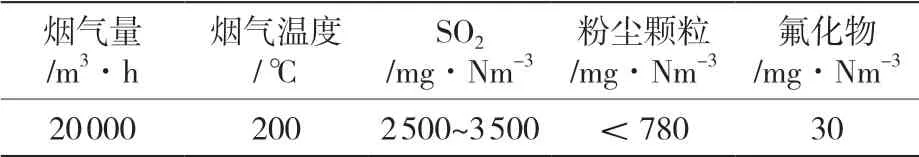

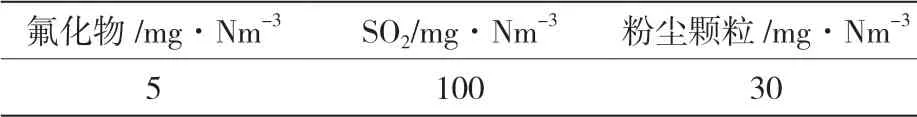

(4)廢氣進口參數及排放要求如表2、3。

表2 進口煙氣參數表

表3 煙氣排放參數表

4 工藝設計

通過目前煙氣成分分析,可知其主要含有 SO2、HF、氮氧化合物、粉塵,其工藝設計核心是去除以上物質,最終達標排放。

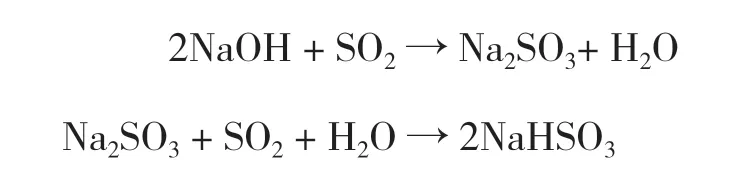

4.1 除硫工藝

針對去除硫化物,脫硫劑選用燒堿。由于鈉基脫硫劑堿性強,吸收二氧化硫后反應產物溶解度大,循環水基本上是NaOH的水溶液,不會造成過飽和結晶,在循環過程中對水泵、管道、設備無堵塞現象,主要反應為煙氣中的SO2先溶解于吸收液中,離解成H+和,然后H+與溶液中的OH-中和反應,生成鹽和水,促進SO2不斷被吸收溶解。具體反應方程式如下:

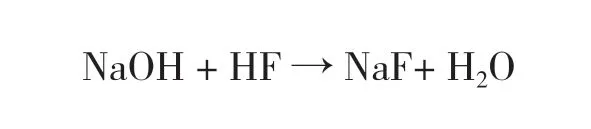

4.2 除氟、除塵工藝

煙氣粉塵通過加設預處理塔,完成對煙氣的初步降溫和除塵工作,強堿可吸收溶解廢氣中HF等氟化物,從而可有效取代原干法裝置除塵、除氟效果,具體反應方程式如下:

通過預處理塔后,煙氣進入主塔進行處理,主塔煙氣除塵采用循環液洗滌+高效除霧器,高效除霧器是主要依賴于吸收塔上部低溫飽和濕煙氣中含有大量細小霧滴的特點,利用大量細小霧滴高速運動條件下,增加粉煤灰顆粒與霧滴碰撞的幾率,霧滴與粉煤灰顆粒凝聚,在經過曲折的流動空間時,碰撞到除霧器壁上,從而實現對此部分極微小粉塵和霧滴的捕悉脫除。

通過以上分析,本工藝設計將采用雙塔處理,即“預處理塔+主塔”模式,強堿處理方式,較以往工藝省去了干法除氟、除塵裝置,可縮短管線布置,減少了風機設置數量,同時大大減少了現場場地需求。

5 工藝布置及應用效果

5.1 裝置布局

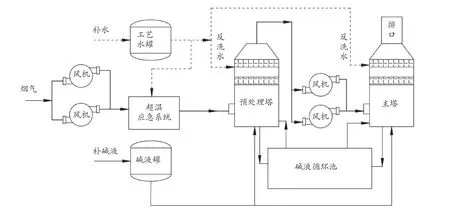

通過以上工藝設計,具體設備裝置可按以下設置,已脫硝窯爐煙氣經沉渣箱沉渣除塵后進入二次換熱器,依次進入助力風機、屋頂集氣箱,然后煙氣經煙道從塔底進入預處理塔降溫和吸收,降溫后的煙氣經FRP增壓風機送入吸收塔,管道、塔體均采用FRP材料[4],保證其使用壽命,吸收塔內煙氣由下向上流動,具有良好的氣液接觸條件,煙氣中的SO2與噴淋的堿液充分吸收、反應。經脫硫洗滌后的凈煙氣經過塔頂高效除霧器脫水除霧后進入FRP煙囪進行排放。脫硫除塵系統主要由以下6個部分組成:(1)煙氣系統;(2)預處理塔系統;(3)吸收塔系統;(4)堿液補給系統;(5)工藝水系統;(6)壓縮空氣系統。具體流程圖見圖2。

圖2 新系統工藝布置圖

5.2 應用效果

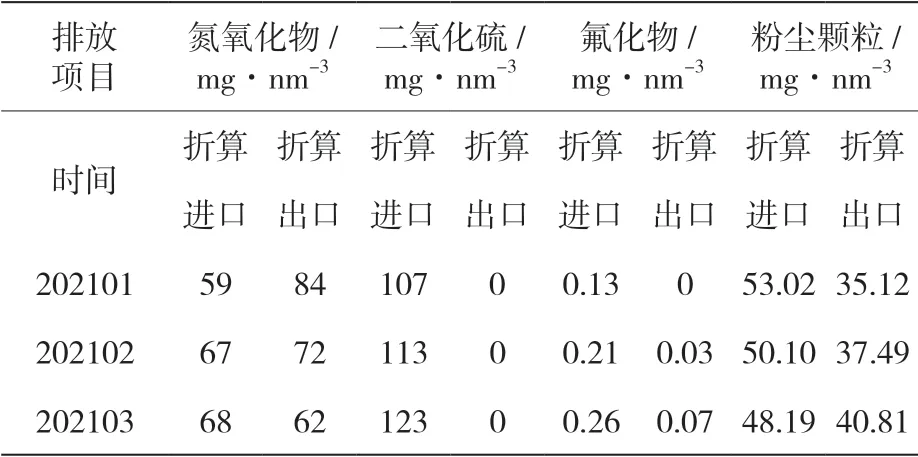

按上述工藝裝置布局設計、新建并投入使用,經過3個月的運行,其相關排放指標達到設計需求,整套系統裝置達到如下預期效果、實際運營對比如下,運營成本降低明顯,具體詳見表4、表5。

表4 效果對比

表5 煙氣排放參數表

(1)預處理塔前端煙氣管道采用304不銹鋼,增強了管道的耐腐蝕性、耐高溫性、散熱性及煙氣輸送的穩定性,預處理塔及后端煙氣管道、吸收塔、循環水管道采用玻璃鋼結構,針對性地解決了煙氣腐蝕性強的問題并減少了堿液循環管道堵塞等問題。

(2)新脫硫裝置整套系統的布局設計相比原碳鋼結構脫硫裝置縮短了煙氣管路距離,減少了酸性腐蝕、提高了運行穩定性、延長了使用周期,且使用過程中的安全環保問題得到了保障。

(3)對風機水泵等能耗轉動設備合理優化選型,節約運行成本、檢修維修成本,有效降低了運行過程中的設備故障率。

6 結論

本文對原廢氣處理系統進行了分析,剖析了原系統裝置存在的問題,明確了新項目設計改進方向及措施,并針對設備工藝進行了重點優化,主要包括以下幾個方面:

(1)盡可能考慮管線因素,優化管線布局設計,縮短管線長度,減少煙氣風機的設置數量。

(2)優化工藝設計,通過后續處理工藝的整合調整,達到前置工序處理效果,取消原部分處理工序,降低整套系統的處置成本。

(3)對關鍵設備進行選型特別是材料的選擇,提升裝置的可靠性和耐用性。

通過項目實施和應用效果驗證,達到了預期效果,較為合理地完成了此次升級方案設計和運用。