積極式退解捻線機生產薄型織物用紗的工藝探討

朱 斌,郭仁賢,秦向榮,韓進華

(南京玻璃纖維研究設計院有限公司,南京 211112)

0 前言

薄型織物的平方米克重一般在200 g以下,厚度[1]在0.01~0.20 mm,所用的紗線的線密度一般在66 tex 以下,一般在5~66 tex之間。對布面質量要求較高,要求所用的紗線零油污、捻度均勻、紗線條干均勻等。傳統的1391、150型捻線設備存在維修成本高、零配件磨損嚴重,紗線油污多、外觀質量低,卷裝量小、生產效率低,原絲利用率低、成品合格率低,不能滿足薄型玻璃纖維織物用紗的質量要求。因此,對薄型織物用的單絲直徑9μm以下、線密度5~66 tex的玻璃纖維原絲,采用積極式退解捻線機進行了生產工藝技術探索。另外,玻璃纖維采用紡織增強型浸潤劑與普通紡織型浸潤劑相比,原絲表面更滑[2],退解時紗層與層之間抱合力不好控制,易打滑[3],出現塌紗、冒紗等缺陷[4]問題,需要設計滿足該類型浸潤劑的有捻紗成型工藝、選用合適的錠速和尼龍鋼絲鉤,針對這些問題我們進行了一系列工藝參數設計及設備技術革新工作,以滿足專用玻璃纖維原絲積極式退解大卷裝成型要求,提升紗線的產品質量,從而提高薄型織物以及后續復合材料的整體質量[5]。

1 工藝探討

1.1 卷繞成型工藝設計

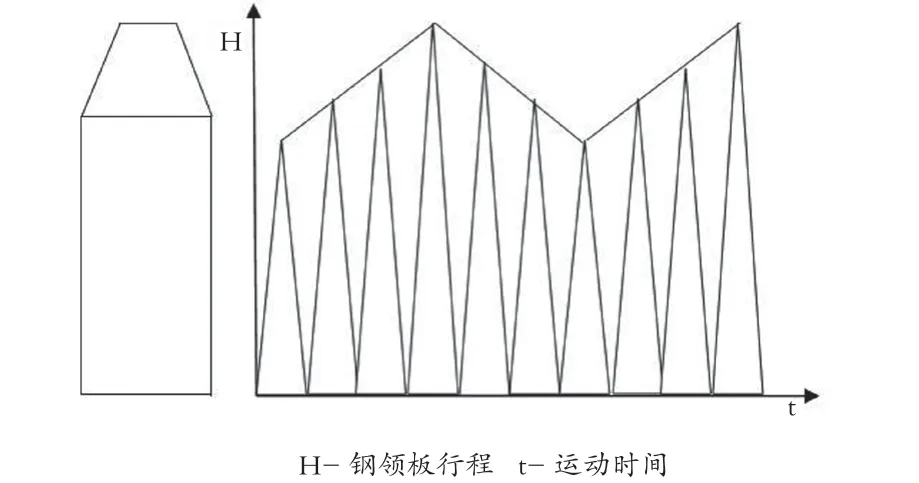

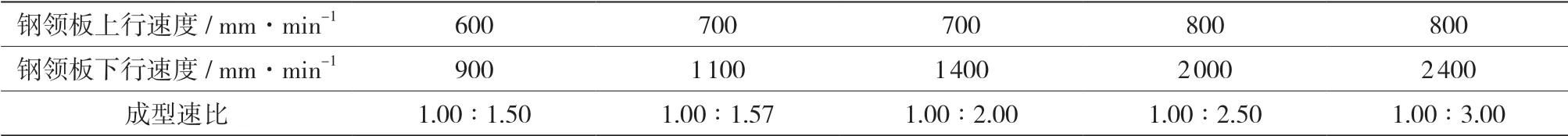

紡織增強型玻璃纖維原絲采用積極式捻線機退解在工藝技術上沒有現成的經驗可以借鑒,根據“鋼領[6]板成型運動規律” (見圖1)進行了設計,通過對鋼領板運動規律進行理論研究分析后,把鋼領板升降設計成不同組合進行試驗篩選,成型速比的設計就是對紗線在成型過程中的卷繞層與束縛層研究與設計,根據鋼令板下行速度是上行速度的1.5~3倍的經驗數據,具體設計試驗的參數見表1。

圖1 鋼領板運動規律示意圖(平底交替奶瓶型)

表1 成型速比的設計

根據運動規律設計了5組不同的成型速度比例,理論上制訂了鋼領板上行與下行的試驗技術方案,分別進行試驗。通過多次試驗,再經過后續并捻跟蹤,選擇了其中一種符合增強型浸潤劑玻璃纖維不同線密度規格原絲退解的成型速比參數1∶1.57。在該參數下生產的紗線不塌紗、不冒紗、不重疊、易退解、卷裝量達到要求,產品外觀成型良好。

1.2 尼龍鋼絲鉤型號選擇設計

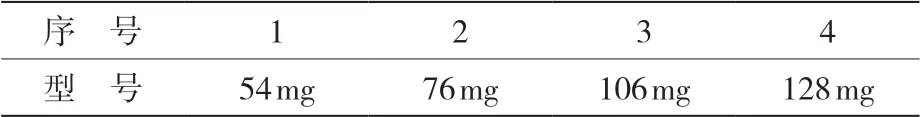

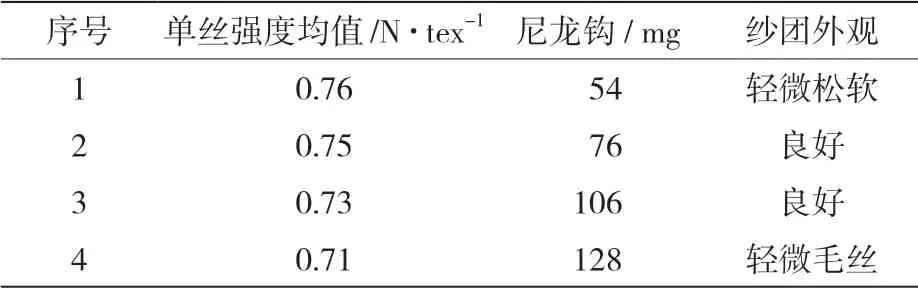

以12 tex紡織增強型原絲為例,說明尼龍鋼絲鉤型號選擇設計試驗,選定了幾種型號的尼龍鋼絲鉤(表2)進行紗線積極式退解上機張力試驗。

表2 尼龍鋼絲鉤型號

通過4種型號的尼龍鋼絲鉤上機試驗,通過在線張力監測,并結合最終紗團成型松軟情況,最終確定了12 tex紡織增強型原絲選用的尼龍鋼絲鉤型號。通過長期生產積累,該型號的尼龍鋼絲鉤滿足設計的成型工藝要求,所生產的紗團不松軟、不起毛、斷頭少,紗線強度損傷小,這種退解方式紗線導紗環節少,紗線經過的摩擦點少,強度損傷小,對不同型號尼龍鉤生產的典型產品單絲強度均值進行了統計對比,見表3。

表3 單絲強度均值比較

根據試驗結果,選擇了滿足該線密度紗線要求的尼龍鉤型號,為76 mg。

1.3 錠子速度選擇設計

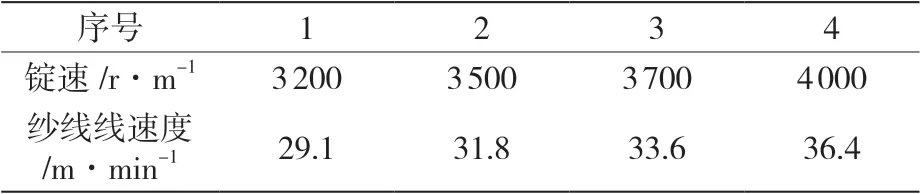

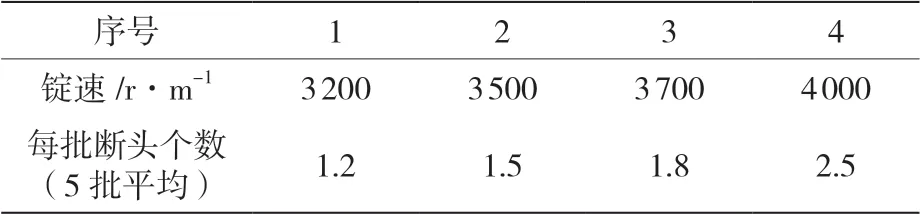

根據減少斷頭與提高生產效率的原則進行合理的錠子速度選擇[7],設計了幾組錠子速度,見表4,進行生產試驗。

表4 錠子速度及紗線線速度

依據減少單絲斷頭、提高成品率、降低生產成本的原則,經過反復試驗得出結論:3 200、3 500轉速情況下,尼龍鋼絲鉤型號不好選擇,選擇范圍小,且紗團因為張力小,經常會出現松軟問題,成型不好,影響并捻過程退解,同時因為線速度低,產量上不去,效率下降;3 700轉速下斷頭情況比3 200、3 500轉速略微多一些(見表5),但尼龍鋼絲鉤選擇范圍大,張力控制良好,紗團不松軟,生產效率可接受;4 000轉速下斷頭相應增加,操作難度也加大,同樣的尼龍鉤張力增加較大,對紗線磨損大,易起毛,產生毛絲后會造成紗層與層間相互糾纏,影響后續并捻時退解。因此,綜合考慮斷頭、張力、生產效率、成品率等因素,確定了3 700轉速,可更好的滿足增強型特種細支玻璃纖維原絲的退解。

表5 不同錠速情況下斷頭對比

1.4 電錠對捻度影響分析

由于1391機型的錠子傳動采用錠帶進行,錠帶與錠盤之間存在接觸不一致問題,運轉時間長了以后就會出現打滑及磨損問題,造成錠子速度不穩定,使得紗線捻度也出現不穩定,紗線捻度均勻性不好,對強度有影響。積極式退解捻線機采用電錠進行卷繞,速度更加均勻穩定,波動范圍小,能夠解決紗線捻度不均勻問題,提高紗線強度穩定性。電錠是每個錠子采用電機單錠進行控制,所有電機速度由統一的控制系統進行控制,同時發出指令,這樣每個錠子速度基本保持一致,控制在±100 r/m 范圍內波動,折算成捻度就是在±1.5 tex/m的范圍波動,而原來老設備±200 r/m范圍內波動,捻度穩定性較差;而且每組錠子是通過錠帶及錠盤控制轉速,錠帶長短與錠盤位置對速度影響較大,1臺設備340個錠子,產生的誤差非常大,捻度均勻性較差,紗線強度產生較大波動性,對性能有較大影響。電錠的卷繞成型,滿足了錠子速度穩定,運轉平穩,紗線捻度均勻的要求,提高了紗線整體性能。

2 結果分析

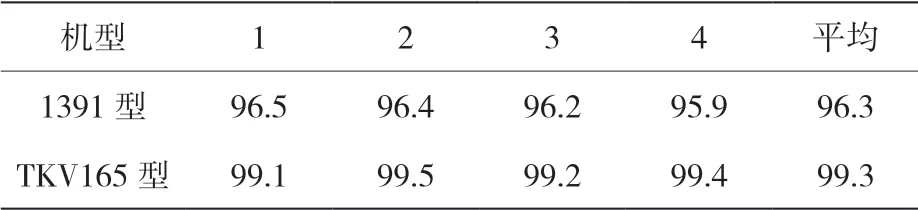

2.1 外觀合格率提高

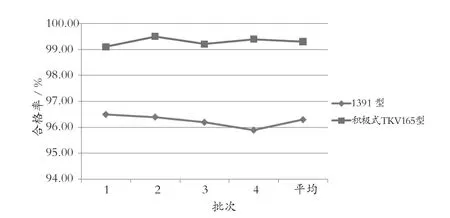

通過以上工藝設計及生產試驗,增強型浸潤劑玻璃纖維原絲EC5-12 FE-5生產的單絲EC5-12×1 Z110 FE-5合格率(見表6和圖2)有較大幅度提高,積極式TKV165型退解合格率≥99%,被動式1391型退解合格率在96%左右,并絲工序的單絲利用率提高,節約了成本費用。

表6 EC5-12×1 Z110 FE-5合格率對比 %

圖2 EC5-12×1 Z110 FE-5合格率對比(4批紗,100個/批)

使用積極式捻線機進行生產,比傳統的1391型號的老式捻線機合格率平均提高了3%。

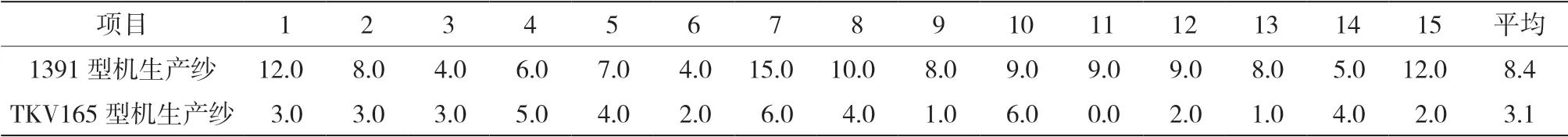

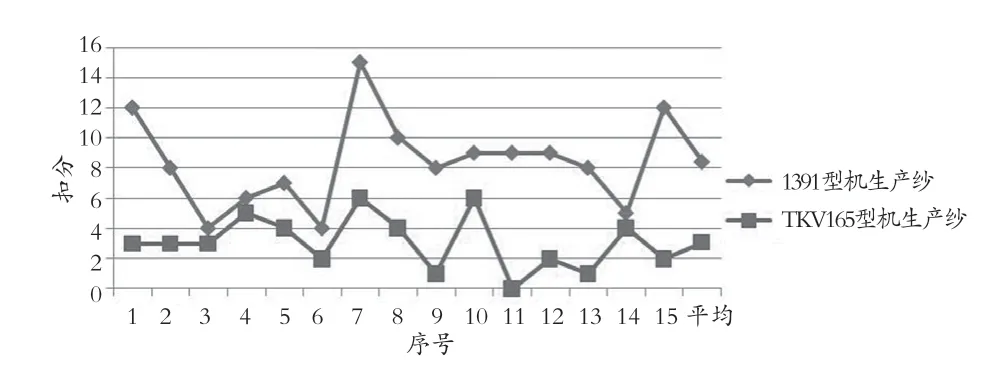

2.2 織物外觀污漬扣分下降明顯

1391型號的老式捻線機和積極式TKV165型捻線機生產的紗線用于織造,跟蹤了EW100織物的百米污漬扣分情況,詳見表7和圖3。從數據統計上分析,采用積極式退解捻線機生產紗線的織物較1391型號的老式捻線機生產紗的織物百米扣分下降了63%以上,效果明顯。

表7 EW100織物的百米污漬扣分情況對比

圖3 1391型機生產紗和TKV165型機生產紗EW100織物的百米污漬扣分對比

3 結論

對增強型玻璃纖維細紗采用積極式捻線機退解生產工藝技術進行探索研究,解決了玻璃纖維性能脆、易折斷、不耐磨損、原絲表面光滑、易打滑難抱合等特殊性難題,通過設計試驗了紗線成型卷繞工藝,完成了各類工藝參數的試驗,得出了符合成型工藝要求的紡織工藝參數,顯著提高了超細玻璃纖維生產效率。