淺析8D方法在解決發(fā)動(dòng)機(jī)曲軸抱瓦故障上的運(yùn)用

孫芳芳

(1.重型專用車發(fā)動(dòng)機(jī)安徽省重點(diǎn)實(shí)驗(yàn)室,安徽 馬鞍山 243000;2.漢馬科技集團(tuán)股份有限公司, 安徽 馬鞍山 243000;3.安徽華菱汽車有限公司發(fā)動(dòng)機(jī)分公司,安徽 馬鞍山 243000)

引言

8D作為一套成熟的標(biāo)準(zhǔn)化問題解決方法,常用于比較重大的質(zhì)量問題、重復(fù)發(fā)生而一直沒有解決的問題或是顧客要求回復(fù)的質(zhì)量投訴中,也稱團(tuán)隊(duì)導(dǎo)向問題解決方法[1]。曲軸抱瓦是由于曲軸和軸瓦之間潤滑不良,無法形成有效的油膜間隙,長時(shí)間干摩導(dǎo)致軸頸和瓦片之間溫度急劇上升,最終燒結(jié)咬死的現(xiàn)象,是發(fā)動(dòng)機(jī)重大故障之一。本文運(yùn)用8D對(duì)曲軸抱瓦故障深入研究分析,最終解決了實(shí)際問題,進(jìn)一步推廣了8D方法在企業(yè)中的運(yùn)用。

1 應(yīng)用案例分析[2]

1.1 D0準(zhǔn)備8D

2019年11月底到12月初,在熱試車間出現(xiàn)某型號(hào)發(fā)動(dòng)機(jī)在臺(tái)架運(yùn)行時(shí)冒白煙,經(jīng)過拆解后發(fā)現(xiàn)發(fā)動(dòng)機(jī)出現(xiàn)曲軸與軸瓦抱瓦現(xiàn)象,對(duì)出現(xiàn)抱瓦的發(fā)動(dòng)機(jī)掛黃色待處理標(biāo)牌,防止流入下一道工序,同時(shí)立即登記出現(xiàn)抱瓦故障的發(fā)動(dòng)機(jī)數(shù)量和信息,為后續(xù)拆機(jī)、分析原因提供依據(jù),并緊急成立8D攻關(guān)小組,對(duì)抱瓦故障進(jìn)行分析解決。

1.2 D1小組成立

針對(duì)發(fā)動(dòng)機(jī)曲軸抱瓦故障,公司質(zhì)量管理人員聯(lián)合研發(fā)、工藝、生產(chǎn)等人員成立攻關(guān)小組。

1.3 D2 問題說明

表1 5W2H對(duì)策表

1.4 D3實(shí)施并驗(yàn)證臨時(shí)措施

實(shí)施臨時(shí)緊急措施:

圖1 發(fā)動(dòng)機(jī)發(fā)生抱瓦數(shù)量

為了不造成停線,對(duì)曲軸,軸瓦,缸體尺寸臨時(shí)加嚴(yán)抽檢,對(duì)庫存缸體內(nèi)部水道油道進(jìn)行吹拭,對(duì)裝配的曲軸、連桿等零部件進(jìn)行百分百擦拭。

臨時(shí)緊急措施驗(yàn)證:從圖中可以看出,在12月10日以后,發(fā)動(dòng)機(jī)發(fā)生抱瓦故障數(shù)量降為零,表明臨時(shí)措施有效。

1.5 D4分析并驗(yàn)證根本原因

圖2 曲軸發(fā)生抱瓦故障原因分析樹狀圖[2-3]

上述7大要因進(jìn)行分析驗(yàn)證得出以下結(jié)論:

(1)發(fā)動(dòng)機(jī)軸瓦上殘存的異物含有氧化鋁和鐵屑,發(fā)動(dòng)機(jī)缸體、曲軸、軸瓦是不含氧化鋁,判斷為外來異物。

(2)缸體機(jī)床加工后部分件存在接刀痕需要打磨,而打磨機(jī)磨頭磨粒成分為氧化鋁,其硬度略低于金剛石,磨頭打磨時(shí)防護(hù)不到位磨粒進(jìn)入主油道,導(dǎo)致曲軸抱瓦。

表2 發(fā)動(dòng)機(jī)發(fā)生抱瓦根本原因分析

1.6 D5選擇和驗(yàn)證永久糾正措施

驗(yàn)證:(1)優(yōu)化加工程序后,缸體表面接刀痕數(shù)量顯著降低。(2)對(duì)缸體進(jìn)行清潔度檢測(cè),缸體整體、油道、水道清潔度均符合要求。

表3 制定對(duì)策表

1.7 D6 實(shí)施永久糾正措施

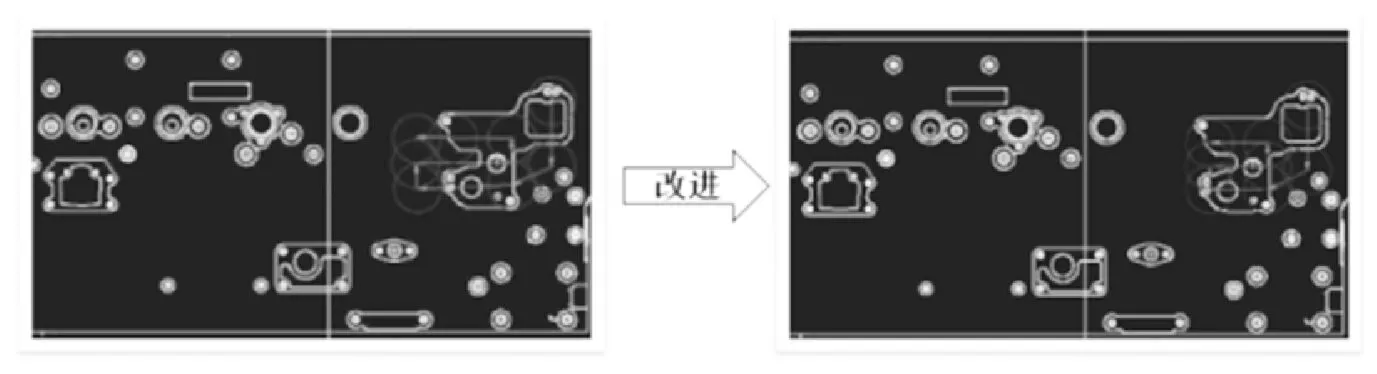

(1)更改刀具路徑

圖3 改刀具路徑

(2)工藝重新更新技術(shù)文件

圖4 實(shí)施永久措施后抱瓦數(shù)量

1.8 D7預(yù)防再發(fā)生

(1)下發(fā)打磨再清洗工藝文件;

(2)對(duì)打磨PMEA進(jìn)行更新;

(3)對(duì)打磨控制計(jì)劃進(jìn)行更新。

1.9 D8小組祝賀

(1)解決了曲軸抱瓦的問題;

(2)減少了公司內(nèi)部損失;

(3)小組成員合作更加緊密;

(4)后續(xù)處理相似問題積累經(jīng)驗(yàn);

(5)得到了公司領(lǐng)導(dǎo)物資和精神上的肯定。

2 討論及結(jié)論

發(fā)動(dòng)機(jī)在熱試過程中,會(huì)暴露出一些產(chǎn)品和過程問題,本文通過采用標(biāo)準(zhǔn)化的8D方法對(duì)生產(chǎn)過程中出現(xiàn)的曲軸抱瓦問題進(jìn)行了深入分析研究,提升產(chǎn)品性能和工藝水平,同時(shí)也培養(yǎng)了技術(shù)人員對(duì)8D方法的有效運(yùn)用。

8D是企業(yè)解決問題一的種重要方法[4],是企業(yè)提質(zhì)降本、培養(yǎng)人才的有效途徑。在實(shí)際生產(chǎn)中,一些重大的或重復(fù)發(fā)生的質(zhì)量問題一直困擾著企業(yè),主要受限于沒有標(biāo)準(zhǔn)的解決步驟和人員能力的不足。而8D方法在解決問題的同時(shí)不僅提高了產(chǎn)品質(zhì)量和經(jīng)濟(jì)效益,也提升了技術(shù)人員的能力水平。因此,作為企業(yè)應(yīng)給予8D方法足夠的重視。