基于云服務(wù)和人工智能的無人化金屬切割遠程運維關(guān)鍵技術(shù)研發(fā)和示范工程

唐厚君,方萬,何自信,孟祥群,馬紅星,吳應(yīng)和,郁苗成

摘要:金屬型材的切割在我國的基礎(chǔ)建設(shè)和智能制造領(lǐng)域中占有重要的地位。近年來因勞動力短缺、勞動力成本急劇上升、節(jié)能環(huán)保要求日益苛刻,傳統(tǒng)切割技術(shù)和運行模式已無法滿足用戶提出的新需求。本文基于物聯(lián)網(wǎng)、云服務(wù)、大數(shù)據(jù)、工業(yè)總線、核心部件數(shù)字化控制技術(shù),研發(fā)和完成了具有自主知識產(chǎn)權(quán)的金屬切割遠程運維系統(tǒng)和示范工程,可顯著提高勞動生產(chǎn)效率,減輕勞動強度,改善臟亂差的工作環(huán)境,降低對操作人員的技術(shù)要求。對我國金屬切割領(lǐng)域的無人化工廠建設(shè)具有一定的借鑒和參考價值。

關(guān)鍵詞:金屬切割;遠程運維;一鍵切割;IDCS

中圖分類號:TG409? ? ? 文獻標志碼:B? ? ? ? ?文章編號:1001-2003(2021)10-0114-05

DOI:10.7512/j.issn.1001-2303.2021.10.19

0? ? 前言

金屬型材切割在我國的基礎(chǔ)建設(shè)中(如鋼結(jié)構(gòu))和智能制造領(lǐng)域(如造船、橋梁、工程機械、壓力容器、汽車等)占有重要的地位[1-2]。為了提升切割質(zhì)量,提高勞動生產(chǎn)效率,減輕勞動強度,改善臟亂差的惡劣工作環(huán)境,降低對操作工人的技術(shù)水平依賴,有效節(jié)省原材料,文中基于物聯(lián)網(wǎng)、云服務(wù)和大數(shù)據(jù)技術(shù),整合和研發(fā)具有自主知識產(chǎn)權(quán)的成套切割機自動控制技術(shù)(包含切割機CNC、大功率精細等離子切割電源、割炬自動調(diào)高器、優(yōu)化套料技術(shù)、切割工藝專家?guī)斓燃夹g(shù)等),針對金屬板(型)材的切割作業(yè),在智能下料、自動化切割、自動打碼、零件庫系統(tǒng)、信息處理與顯示等方面進行研究,開發(fā)了具有完全自主知識產(chǎn)權(quán)的關(guān)鍵技術(shù)和成套智能化切割裝備,最終實現(xiàn)高度自動化(甚至無人化)的切割加工作業(yè),為我國智能制造2025的目標實現(xiàn),提供金屬型材切割領(lǐng)域的示范與驗證工程。

1 IDCS的總體方案和各組成部件的功能

1.1 IDCS的總體方案和結(jié)構(gòu)

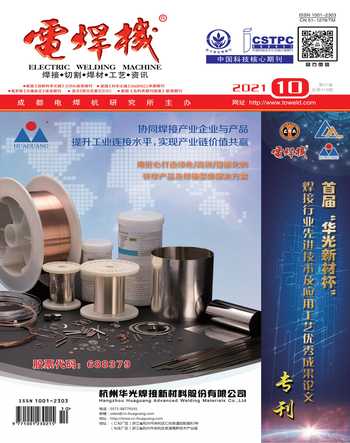

IDCS是智能化數(shù)字切割控制系統(tǒng)的簡稱,該系統(tǒng)集成了套料軟件、數(shù)控系統(tǒng)、調(diào)高器和等離子電源等數(shù)字化配件并使各配件緊密關(guān)聯(lián),從而實現(xiàn)全自動的切割產(chǎn)量管理、切割機運行維護管理、中控操作、一鍵切割等功能。在IDCS中,網(wǎng)絡(luò)和數(shù)字信息技術(shù)貫穿于整個切割過程[3],推進了無人切割工廠的建設(shè)與實現(xiàn)。IDCS分為5層,包括應(yīng)用層、平臺層、網(wǎng)絡(luò)層、感知層和設(shè)備層。系統(tǒng)的整體結(jié)構(gòu)如圖1所示。

1.2 IDCS各層

1.2.1 應(yīng)用層

應(yīng)用層主要為用戶提供文件服務(wù)、目錄服務(wù)、文件傳輸服務(wù)(FTP)、遠程登錄服務(wù)(Telnet)、數(shù)據(jù)庫服務(wù)等,可以使用用戶管理功能查看套料信息、排產(chǎn)信息、報警信息,具有設(shè)備信息的存儲和顯示(即數(shù)據(jù)看板)功能。同時也可對接工廠的MES以及ERP等,為工廠的智能化提供進一步的數(shù)據(jù)交互和功能擴展。

1.2.2 平臺層

云MES可以部署在公有云的服務(wù)器上,也可部署于局域網(wǎng)的服務(wù)器平臺上,能為設(shè)備提供安全可靠的數(shù)據(jù)傳輸能力,可連接海量設(shè)備,支撐數(shù)據(jù)上傳至云端應(yīng)用層。

1.2.3 網(wǎng)絡(luò)層

通過企業(yè)的專用網(wǎng)絡(luò)、4G/5G方式來實現(xiàn)控制網(wǎng)絡(luò)的互連互通。數(shù)據(jù)鏈路層的數(shù)據(jù)在這一層被轉(zhuǎn)換為數(shù)據(jù)包,然后通過路徑選擇、分段組合、流量控制等將設(shè)備的數(shù)據(jù)信息傳輸至云MES,多種網(wǎng)絡(luò)連接方式可使用戶根據(jù)自身實際情況進行更加靈活的選擇和部署。

1.2.4 感知層

感知層是物聯(lián)網(wǎng)的核心,是信息采集和網(wǎng)絡(luò)監(jiān)控的關(guān)鍵部分,包含多個帶通訊功能的監(jiān)控和傳感部件,如數(shù)控系統(tǒng)、等離子電源、攝像頭、電量表、氣體流量表等,各個相關(guān)部件可以相互通訊,密切配合,完成切割任務(wù)并反饋監(jiān)控信息。

1.2.5 設(shè)備層

設(shè)備層主要包含數(shù)控系統(tǒng)(CNC)、弧壓調(diào)高器(THC)、等離子電源(Plasma Power)、自動氣控箱四大核心部件。上述各電氣部件通過總線和網(wǎng)絡(luò)實現(xiàn)數(shù)據(jù)通訊,完成各項切割作業(yè)中的指令傳輸和狀態(tài)監(jiān)控。在確保切割效率和品質(zhì)的前提下,進一步提升了切割裝備的自動化程度和切割生產(chǎn)過程的可視化進程。

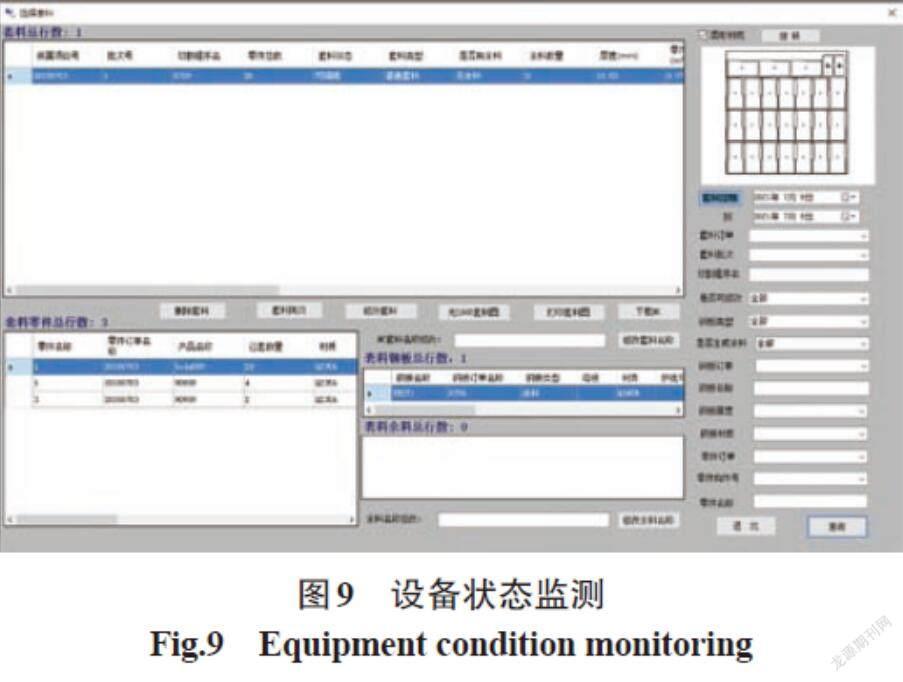

上述IDCS方案是一個較為完整和全面的智能化切割遠程運維方案,但是在實施過程中涉及方方面面,實施難度和成本較高。由于我國目前在智能化切割方面才剛起步,因此,本著先易后難、先局部再全面的原則,在現(xiàn)階段實施IDCS方案時主要按照如圖2所示“ 簡化 ”的智能數(shù)字切割管理系統(tǒng)的架構(gòu)來進行。在該方案中,主要包含兩個功能模塊:一鍵切割設(shè)備層和切割云MES。

(1)一鍵切割設(shè)備層。操作人員只需在中控室的電腦上將帶有關(guān)鍵字信息(板材材質(zhì)、厚度等)的文件下發(fā)至切割系統(tǒng),系統(tǒng)就可自動生成帶標識的加工代碼,然后自動裝載加工文件和切割參數(shù),自動尋邊,無需人工手動調(diào)整即可實現(xiàn)切割作業(yè),大大簡化了操作步驟,提升了數(shù)控切割機的自動化程度。最大特點是:實現(xiàn)切割設(shè)備的自動化和信息化,采用工業(yè)總線連接機床CNC、調(diào)高器、等離子電源等,傳輸切割參數(shù)和加工信息,實現(xiàn)對CNC的遠程控制、集中顯示故障報警和解除報警。

(2)切割云MES。主要功能為:設(shè)備主要運行指標總覽(包含開機率/稼動率/停機時間等);部件監(jiān)控(通訊設(shè)備的狀態(tài)監(jiān)控);故障報警(包含報警時間/解除報警時間的顯示);切割任務(wù)明細(可按切割任務(wù)的設(shè)備編號/操作工/開始時間/完成時間等統(tǒng)計);切割完工量統(tǒng)計(可按日報/周報/月報統(tǒng)計);設(shè)備切割過程參數(shù)統(tǒng)計(包含切割/穿孔/定位/預(yù)熱時間等參數(shù));零件的掃碼入庫以及掃碼出庫后的板材數(shù)據(jù)智能化調(diào)取。

2 IDCS的主要切割功能部件

2.1 等離子電源和氣體控制箱

等離子電源為整個切割過程提供切割能量,并通過CNC的指令控制電流的大小產(chǎn)生不同程度的電弧,實現(xiàn)不同厚度板材的切割。氣體控制箱控制等離子保護氣的輸出,為割炬提供正常工作所需要的氣體。

2.2 調(diào)高器

通過CNC給定的參數(shù),實時探測割嘴電極與待切鋼板之間的弧壓值,并通過割炬的自動升降來確保弧壓值恒定,從而保證割炬與待切鋼板之間的距離恒定不變,避免割炬因碰觸到鋼板而損壞,保護割炬,提高生產(chǎn)效率。

2.3 數(shù)控系統(tǒng)CNC

數(shù)控系統(tǒng)CNC是切割機的核心數(shù)控部件,通過總線對其他相關(guān)部件進行協(xié)調(diào)控制、切割數(shù)據(jù)實時顯示、采集設(shè)備的運行狀態(tài)、對設(shè)備進行故障診斷,通過加工代碼實現(xiàn)切割路徑和切割速度的控制等。

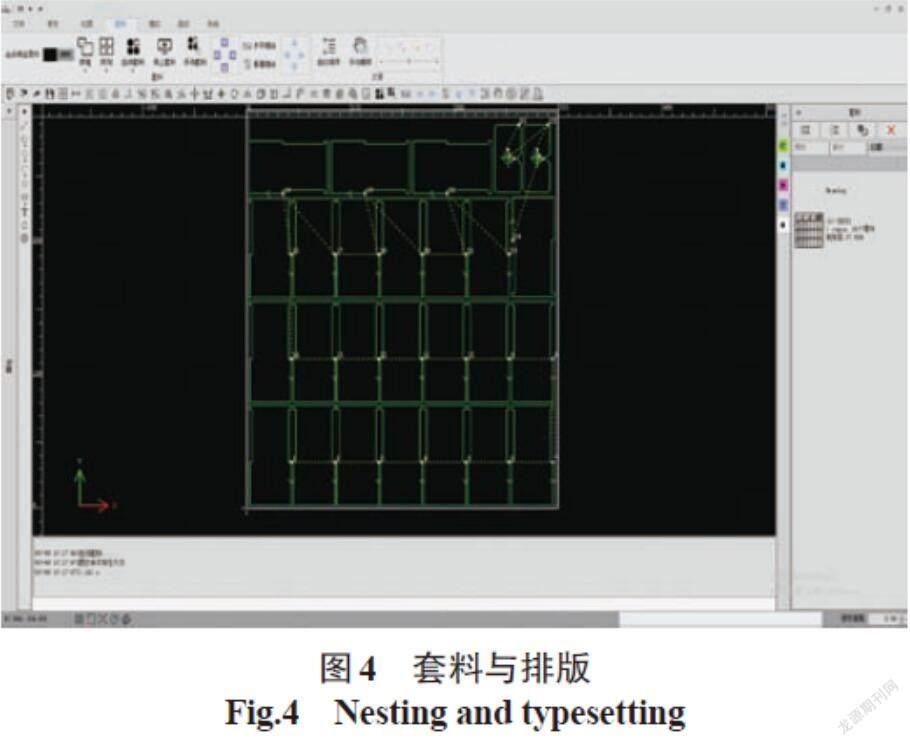

2.4 套料軟件

用于對待切割零件在鋼板上的優(yōu)化排版(俗稱套料),編碼套料完成的圖形并輸出為切割系統(tǒng)可以識別的代碼格式,設(shè)置零件間的工藝。將工藝參數(shù)庫以關(guān)鍵字的方式分發(fā)給調(diào)高器和等離子電源。實現(xiàn)數(shù)據(jù)的永久化儲存并提供包括增、刪、改、查的功能,提供數(shù)據(jù)追溯。

2.5 切割云MES

切割云MES涵蓋遠程控制、檢測、管理設(shè)備、信息收集、處理和顯示等功能。通過以太網(wǎng)連接,實現(xiàn)對被管理設(shè)備的控制和任務(wù)分配,對硬件設(shè)備的信息采集,以及收集加工任務(wù)的進度和量級并以圖形化、數(shù)字化的方式展現(xiàn)出來。同時收集各部件反饋的錯誤信息,及時反饋給相應(yīng)的操作人員,實現(xiàn)遠程化運維。利用數(shù)字攝像頭實時監(jiān)測設(shè)備的健康狀態(tài)和運行情況,并將其狀態(tài)實時反饋到顯示終端。

3 IDCS的工作流程

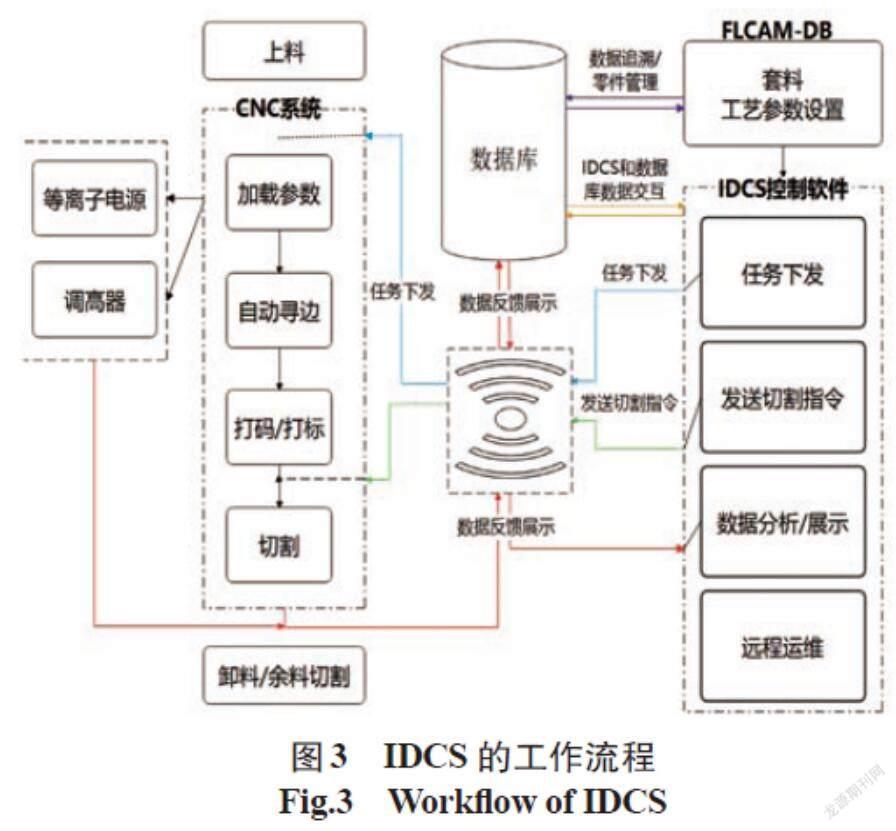

IDCS的工作流程如圖3所示,主要分為切割前、遠程切割作業(yè)執(zhí)行、切割完成三個過程。

3.1 切割前

3.1.1 套料與排版

通過中控室人員設(shè)計圖紙,將需切割的零件及板材導(dǎo)入至FLCAM-DB數(shù)據(jù)庫套料軟件,將所需零件以及板材進行排版并設(shè)置工藝,然后保存至數(shù)據(jù)庫(見圖4),軟件內(nèi)置工藝參數(shù)庫可實現(xiàn)中厚板切割參數(shù)的自動設(shè)置。對于企業(yè)內(nèi)部自己的特殊工藝需求,提供二次開發(fā)接口,可按需加載自己的工藝參數(shù)。

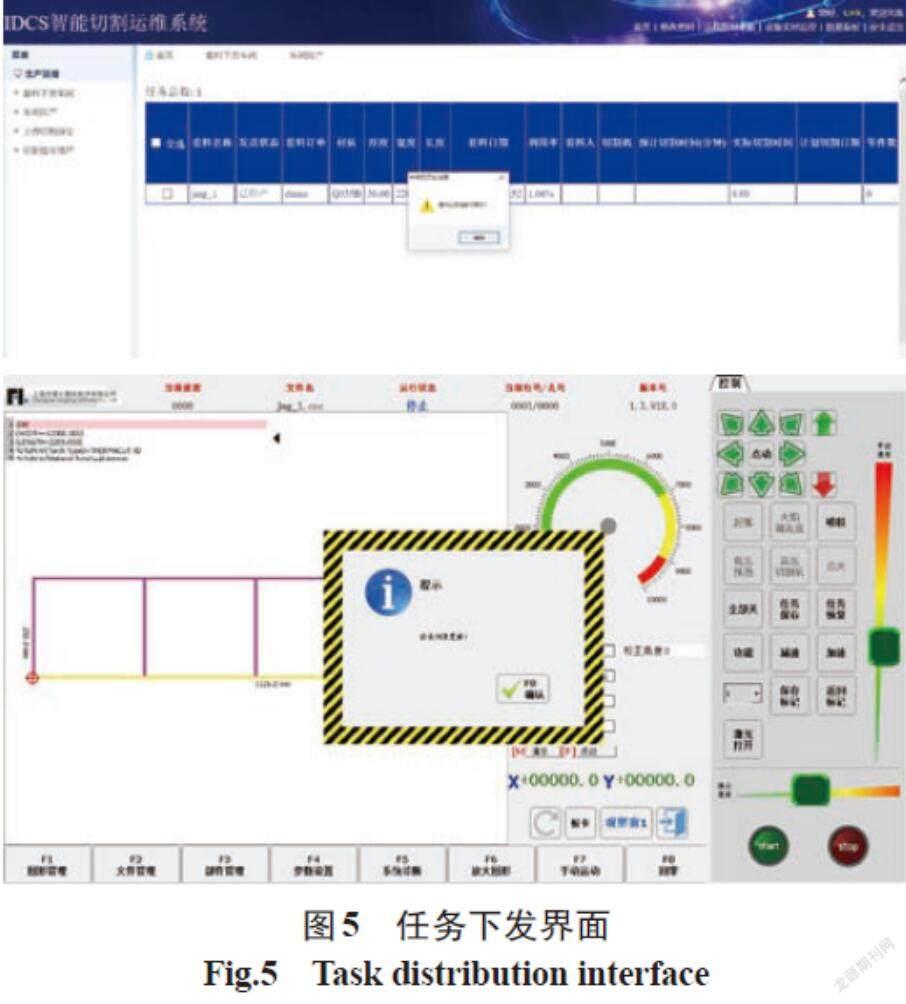

3.1.2 任務(wù)下發(fā)

將同步至MES中的排料代碼文件下發(fā)至車間指定的切割機上,切割機控制系統(tǒng)接收到切割代碼文件后,操作人員只需輸入關(guān)鍵字信息(板材材質(zhì)、厚度等),系統(tǒng)就可自動生成帶標識的加工代碼,自動裝載加工文件和切割參數(shù),簡化了操作步驟,降低了對操作工的技術(shù)要求,如圖5所示。

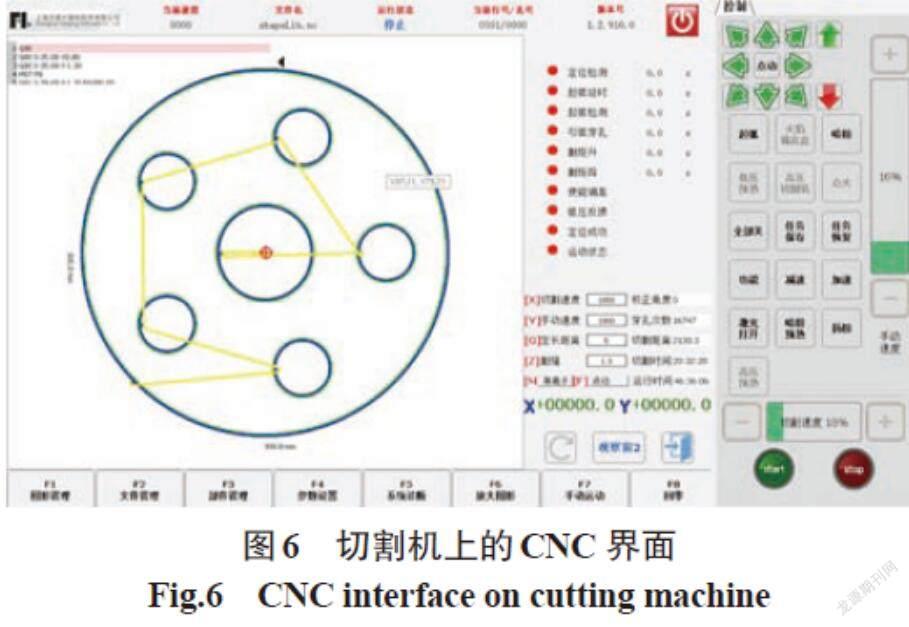

3.2 遠程切割作業(yè)執(zhí)行

3.2.1 切割作業(yè)前的準備

中控室的操作人員只需按下Start鍵(見圖6),系統(tǒng)便開始自動執(zhí)行切割作業(yè),包括零件打碼標記、自動尋邊(自動矯正鋼板位置及找尋鋼板頂點),通過自動尋邊功能,可對鋼板的放置位置和傾斜角度(鋼板的兩條邊緣)進行自動檢測,整個過程中無需人工干預(yù),省時省力、方便快捷。

3.2.2 切割過程實時監(jiān)控

在切割過程中,通過中控室可以實時監(jiān)控現(xiàn)場的切割狀態(tài)(見圖7),可遠程進行啟停等基礎(chǔ)操作,確保切割過程的安全有序進行。

3.3 切割完成

3.3.1 數(shù)據(jù)追溯

對已經(jīng)套料完成的板材、零件數(shù)量、鋼板用量、切割時長、切割長度(米數(shù))、穿孔數(shù)等信息進行查詢及追溯,如圖8所示。

3.3.2 設(shè)備狀態(tài)監(jiān)測

數(shù)控系統(tǒng)、調(diào)高器、等離子電源之間采用工業(yè)總線連接,傳遞切割參數(shù)和加工信息,通過CNC實現(xiàn)故障報警、顯示故障代碼和解除報警,實現(xiàn)遠程售后診斷與故障排除。另外,IDCS可通過網(wǎng)絡(luò)并借助攝像頭實時獲取切割現(xiàn)場狀況,使操作人員有如臨現(xiàn)場的感覺,如圖9和圖7所示。

3.3.3 車間信息反饋與數(shù)據(jù)統(tǒng)計分析

可顯示零件切割數(shù)量、用電/用氣量、設(shè)備運行時間、訂單庫存量、生產(chǎn)進度等信息,并可根據(jù)需要統(tǒng)計分析信息并在數(shù)據(jù)看板上顯示,如圖10所示。

綜上所述,通過智能化、自動化功能的實現(xiàn),可顯著減少操作工的數(shù)量(一人操作多臺切割機),降低對操作工的技術(shù)要求(如工藝參數(shù)設(shè)置和尋邊作業(yè)等,都可由IDCS自動實現(xiàn)),減少頻繁使用U盤拷貝加工文件帶來的不便和出錯概率,提高切割效率和鋼板的利用率(余料管理和優(yōu)化利用),實現(xiàn)切割相關(guān)數(shù)據(jù)的追溯和數(shù)據(jù)分析,積累企業(yè)的大數(shù)據(jù)數(shù)量,為后續(xù)智能化工廠的建設(shè)奠定大數(shù)據(jù)基礎(chǔ)。

4 應(yīng)用前景及實施案例

由于勞動力短缺、勞動力成本急劇上升、全行業(yè)產(chǎn)能過剩、技術(shù)與產(chǎn)品快速更新迭代等,傳統(tǒng)切割技術(shù)和現(xiàn)有制造模式已無法滿足國內(nèi)經(jīng)濟的快速發(fā)展和新基建的要求,因此,切割行業(yè)正在尋求技術(shù)突破和制造模式變革。當前,迅猛發(fā)展的人工智能、云計算、物聯(lián)網(wǎng)、大數(shù)據(jù)等技術(shù)正在影響和促進制造業(yè)的變革和發(fā)展方向。我國切割行業(yè)正面臨著重大的發(fā)展機遇和挑戰(zhàn)。在新一輪科技革命與產(chǎn)業(yè)變革形勢下,發(fā)展工業(yè)互聯(lián)網(wǎng),推進智能制造轉(zhuǎn)型升級,培育新興產(chǎn)業(yè)集群,促使切割行業(yè)向生態(tài)化、數(shù)字化、智能化、平臺化及多業(yè)態(tài)融合的方向變化與重構(gòu),乃是今后的發(fā)展趨勢。

目前,本項目已在數(shù)家企業(yè)完成了“ 智能化金屬型材切割遠程運維示范工程 ”的建設(shè),整體方案和關(guān)鍵技術(shù)的可行性已得到了初步驗證,初步達到了將操作工從危險、繁重、噪聲等惡劣的工作環(huán)境中解放出來的效果。使用IDCS系統(tǒng)后,技術(shù)人員可在中控室中完成幾乎所有的切割作業(yè),如零件套料、計劃排產(chǎn)、切割文件(含切割工藝參數(shù))下發(fā)、切割機CNC接收到切割文件并自動開始工作(相當于操作工按下切割開始按鈕)、鋼板位置和傾角檢測、通過氣體控制箱自動調(diào)整氣體流量、自動設(shè)置切割電流、開始鋼板切割、切割作業(yè)信息反饋與數(shù)據(jù)統(tǒng)計分析、故障報警、數(shù)據(jù)看板顯示等等。本項目的實施為今后IDCS的進一步完善和大面積推廣奠定了堅實的基礎(chǔ),具有廣闊的發(fā)展前景。

參考文獻:

[1]中國焊接協(xié)會切割分會.中國焊接行業(yè)十四五發(fā)展規(guī)劃——切割[C]. 2020.

[2]李郁松,潘成,吳曉峰.基于MES的智能制造協(xié)同管理體系分析[J].中國新技術(shù)新產(chǎn)品,2020(18):130-131.

[3]李磐.螺旋焊管定尺切割智能制造系統(tǒng)[J]. 工業(yè)控制計算機,2016,29(10):56-58.