薄板T型接頭雙絲MAG焊接殘余應力及變形有限元分析

劉鑫,陳華,饒銀輝,劉博

摘要:采用ABAQUS模擬并分析6 mm厚T型接頭雙絲MAG焊的焊接溫度場、焊后殘余應力、焊接面外變形。約束條件分為兩種:方案一,不對底板進行固定,焊接自由變形;方案二,焊接時對底板進行固定,冷卻后解除固定。結果顯示:在相同的熱源下,兩種方案的焊接溫度場保持一致;方案一的角變形量較大,最大變形量約為1 mm,焊縫熱影響區底板變形量約為0.2 mm,最大殘余應力位于焊縫中心,約235 MPa;方案二的最大變形處位于焊縫中心,但面積較小,可忽略不計,故最大變形量位于底板焊縫熱影響區附近,約0.3 mm,焊縫中心的最大殘余應力約為180 MPa。由此可見,在T型接頭焊接時,將底板進行固定,冷卻后解除釋放,可以降低焊接殘余應力和焊接面外變形量。

關鍵詞:ABAQUS;溫度場;焊接殘余應力;焊接面外變形

中圖分類號:TG404? ? ? 文獻標志碼:A? ? ? ? ?文章編號:1001-2003(2021)10-0078-09

DOI:10.7512/j.issn.1001-2303.2021.10.14

0? ? 前言

近年來,數值模擬技術在各種焊接過程中的能量傳遞、組織相變、應力應變、焊接缺陷以及焊縫接頭力學性能分析中均有應用[1]。雙絲MAG焊是薄板高效化焊接的一種主要方式,在同一個熔池和氣體保護下同時使用2個電極進行焊接,可以有效提高焊接效率、減小焊接殘余應力及變形,提高焊縫表面質量[2]。在T型接頭的焊接中,雖然同等焊腳尺寸下雙絲MAG焊熱輸入量相對較小,但底板焊接角變形依然存在[3]。文中采用ABAQUS軟件對薄板T型接頭雙絲MAG焊進行有限元分析,觀察及分析殘余應力及變形集中的位置,提出合理的解決方案。

1 有限元分析準備

1.1 焊接材料

試驗母材選用Q235鋼,其底板尺寸為240 mm×

60 mm×6 mm,腹板尺寸為240 mm×30 mm×6 mm,以填角焊縫的形式研究T型接頭的溫度場、焊接殘余應力及焊接面外變形。因此在進行有限元建模時應當將焊縫余高畫出,如圖1所示。

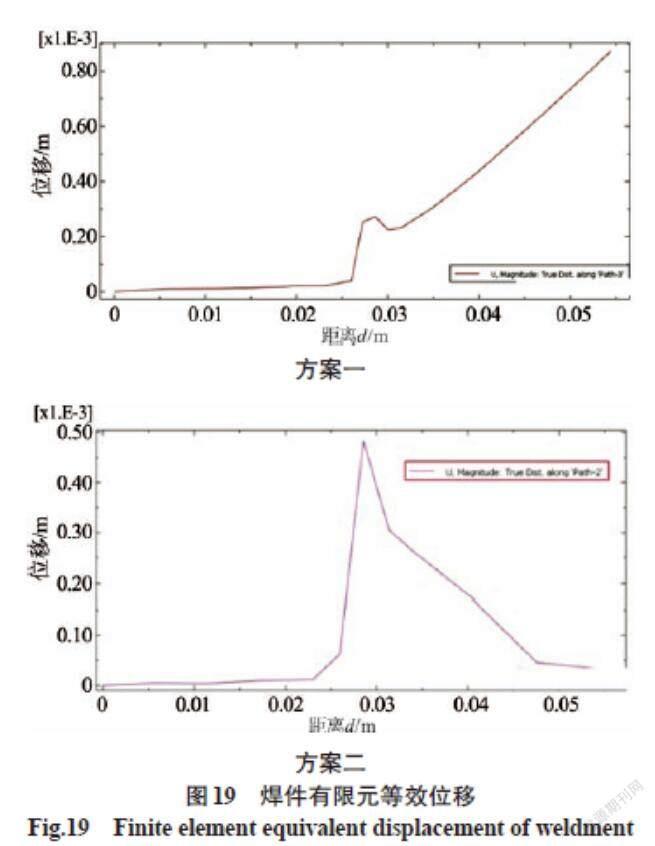

設置低碳鋼的物理性能。絕對零度為-273.15 ℃時,波爾茲曼常數為5.67E-8、固相線溫度1 470 ℃、液相線溫度1 538 ℃、母材熔點溫度為1 450 ℃、工件密度7 800 kg/m3、相變潛熱為273 790 J/kg、比熱容為500 J/ (kg·℃)、泊松比0.3、室溫20 ℃,其他參數如表1所示。

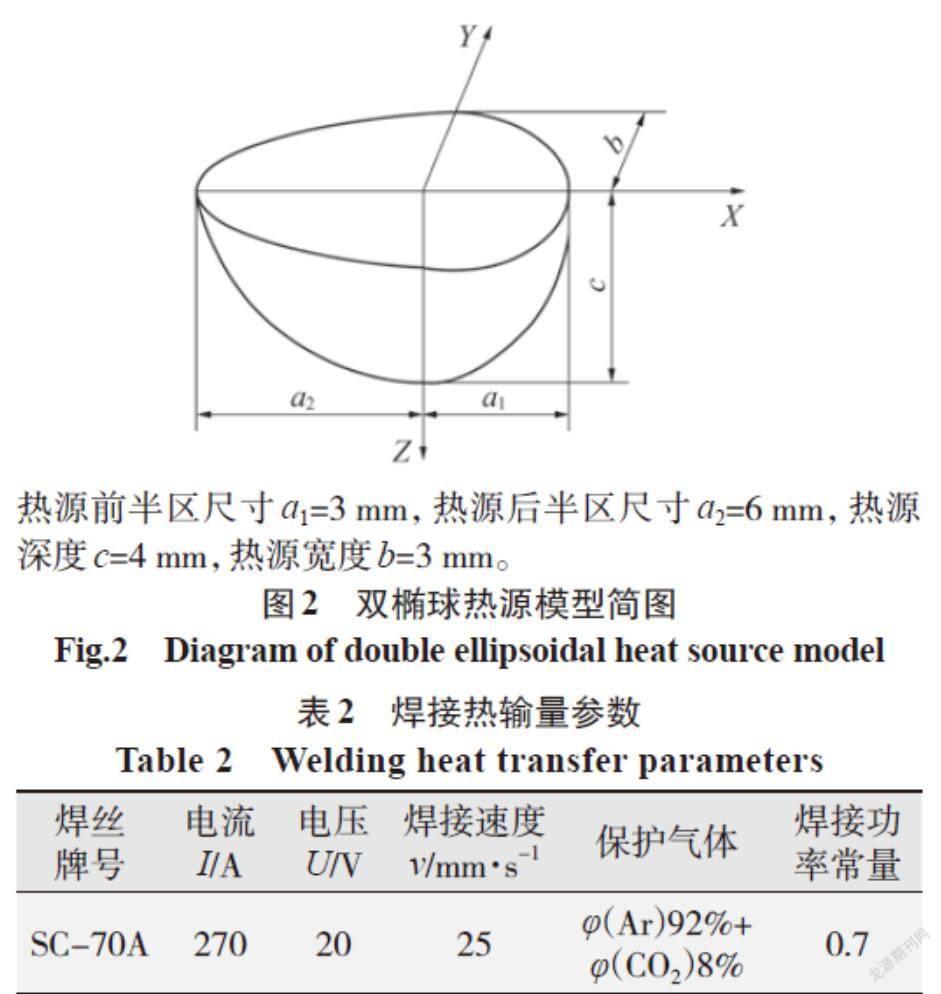

1.2 焊接熱源

有限元分析試驗選擇雙橢球熱源模型,采用雙絲MAG焊對碳鋼進行雙電源雙面單道同時焊接,根據焊腳大小和焊縫截面積尺寸設置熱源尺寸,如圖2所示。共4根焊絲,兩兩相對,同一側兩焊絲對準T型接頭根部中心,間距7 mm,焊接熱源為統一的熱輸入量,詳細參數如表2所示。

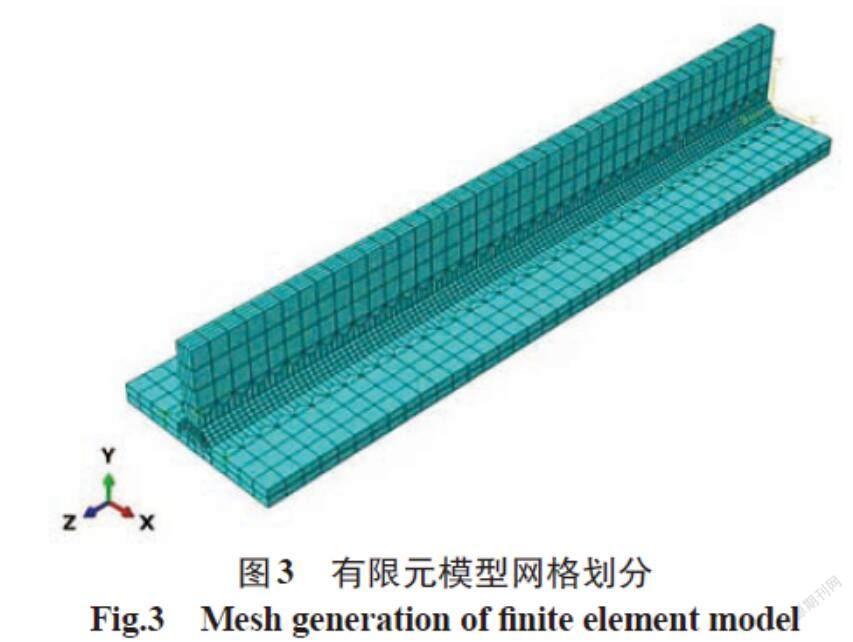

1.3 有限元模型的建立

有限元分析的網格數量越多,ABAQUS運算的效率越低,在焊接熱源加載過程中,焊縫區和焊縫熱影響區的網格單元活動最為劇烈,遠離焊縫區的網格單元比較平穩[4]。因此在網格劃分時,采用過渡式均勻網格劃分法,即在焊縫區及熱影響區的網格劃分密集,之外的區域經過一次網格過渡,減小網格密度[5]。網格總數量為9 680,網格類型為8節點六面體單元C3D8RT(溫度-位移耦合減縮積分),如圖3所示。

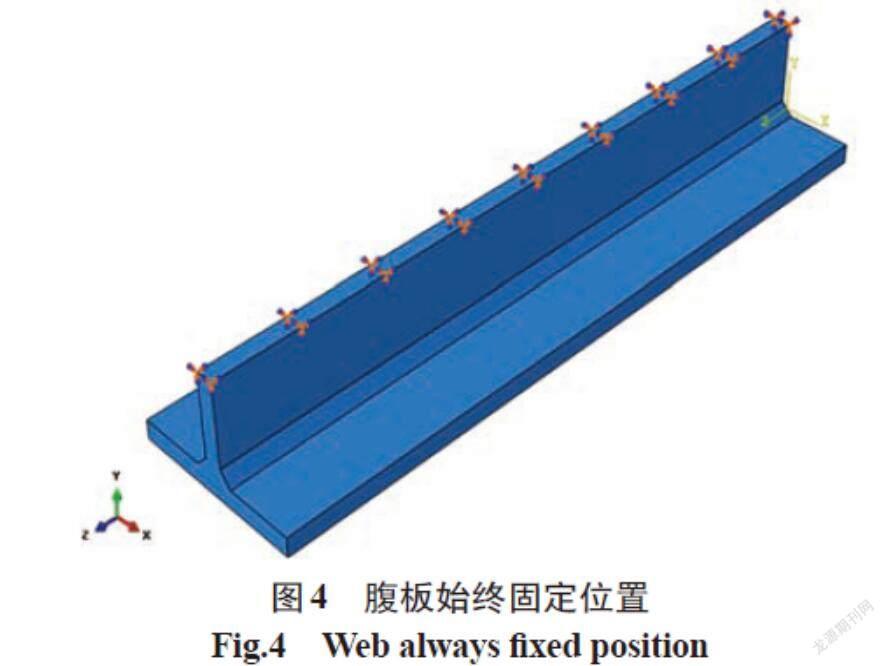

1.4 邊界條件的設置

焊接有限元分析在整個試驗過程中施加一個對試驗結果影響微小的固定面,將整塊試板固定在一處,此固定面選擇在縱骨焊接的腹板頂部,在整個焊接過程中此固定面始終施加,保證有限元計算的正常進行,如圖4所示。

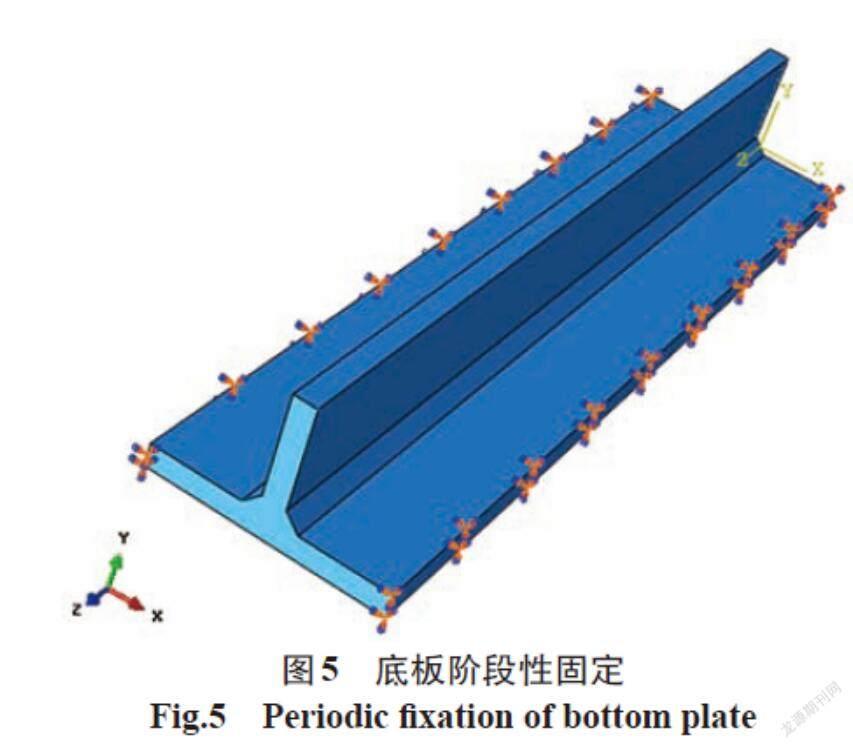

雙絲MAG焊的實際焊接過程中,焊接底板利用磁吸裝置固定,在焊接結束后進行釋放。為盡可能地模擬現場實際情況,本次有限元分析試驗將底板兩側的固定狀態進行兩組試驗:方案一——底板兩側不固定直接焊接,底板自由變形;方案二——底板兩側固定(與現場實際焊接相符),待焊接結束冷卻后釋放,如圖5所示。

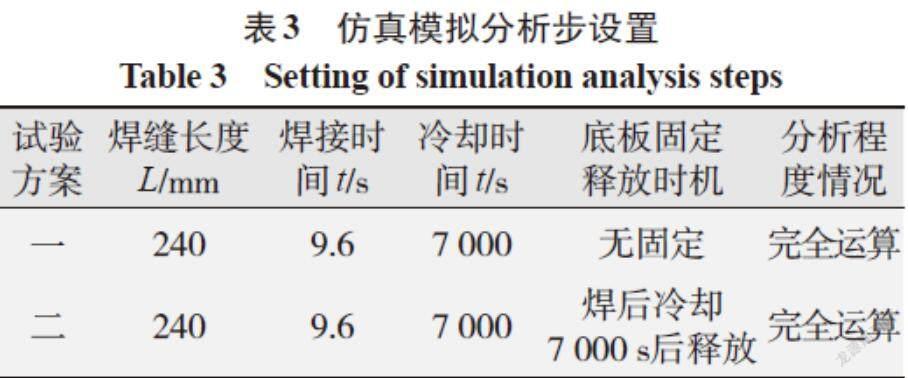

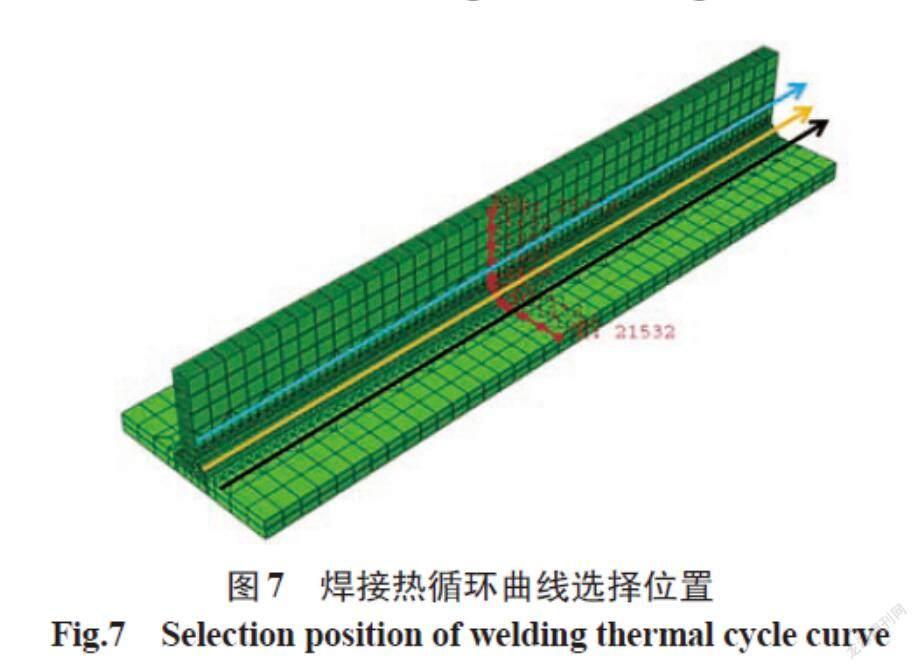

1.5 焊接分析步設置

焊接熱循環過程包括加熱和冷卻兩個過程,其中加熱步的時間為9.6 s,為了保證焊件在焊后有充分的時間冷卻到室溫,將冷卻步的時間極限增加至7 000 s,焊縫冷卻時沒有任何的熱輸入,詳細參數如表3所示。

2 有限元分析結果與分析

2.1 焊接溫度場過程分析

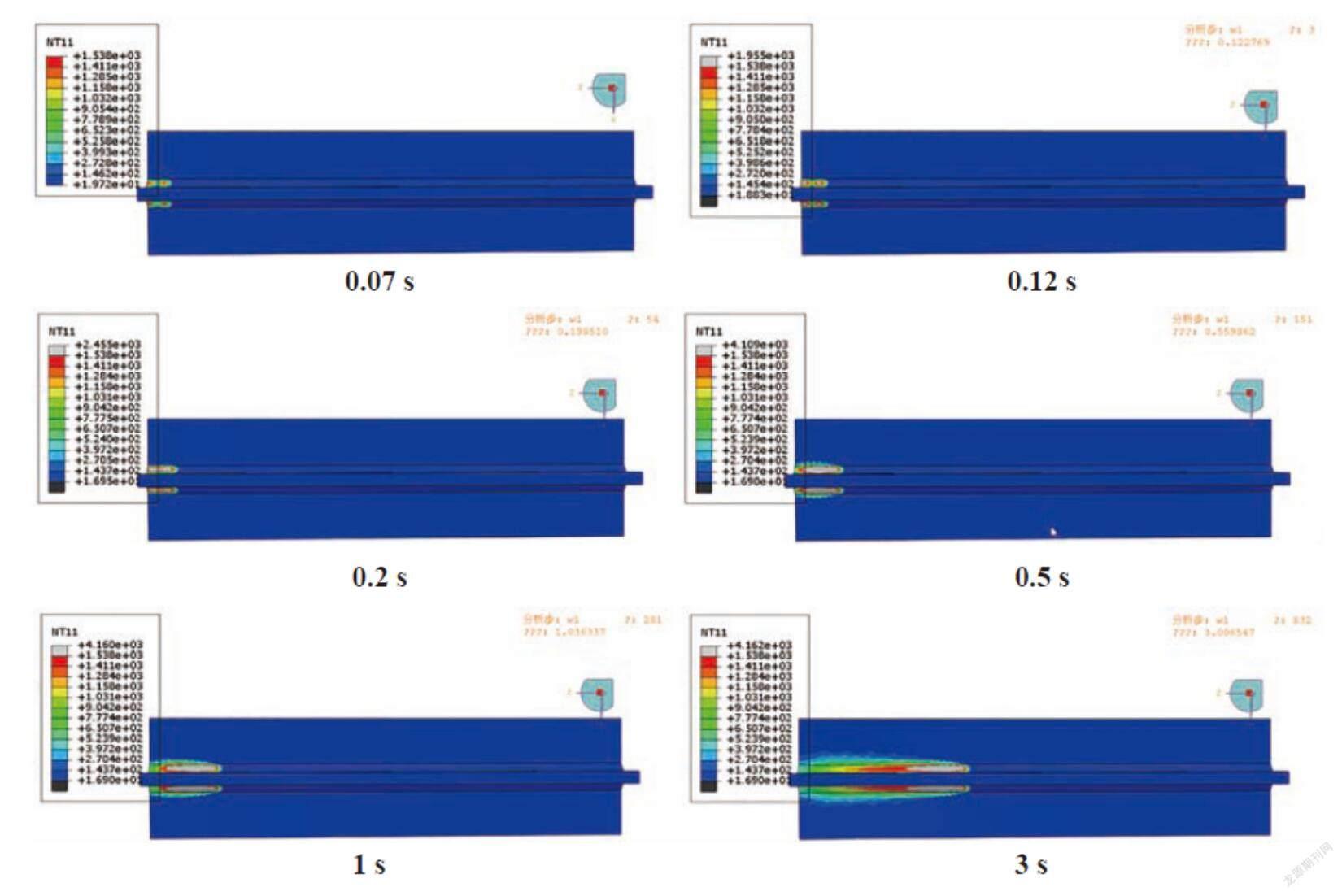

焊接方式采用雙絲MAG焊,兩種方案的焊接熱源相同,因此焊接熱循環一致。焊縫溫度場變化分布如圖6所示,4根焊絲同時起弧,前期熱源施加到焊件上,焊件溫度不斷升高;中期焊接處的溫度逐漸升高,熔池出現,形成4種熔池同時焊接的狀態;后期相互平行的兩個焊接熔池相互交匯,形成最終的熔池形狀,此過程持續時間約0.5 s,之后的焊接過程在最終的熔池狀態下結束(9.6 s后),焊件進入冷卻狀態,此時焊件溫度快速降低,直到完全冷卻至室溫狀態,從而完成整個焊接的熱循環過程,圖中灰色部分為熔池,溫度高于鋼材熔點(鋼材的最高熔點溫度為1 538 ℃)。

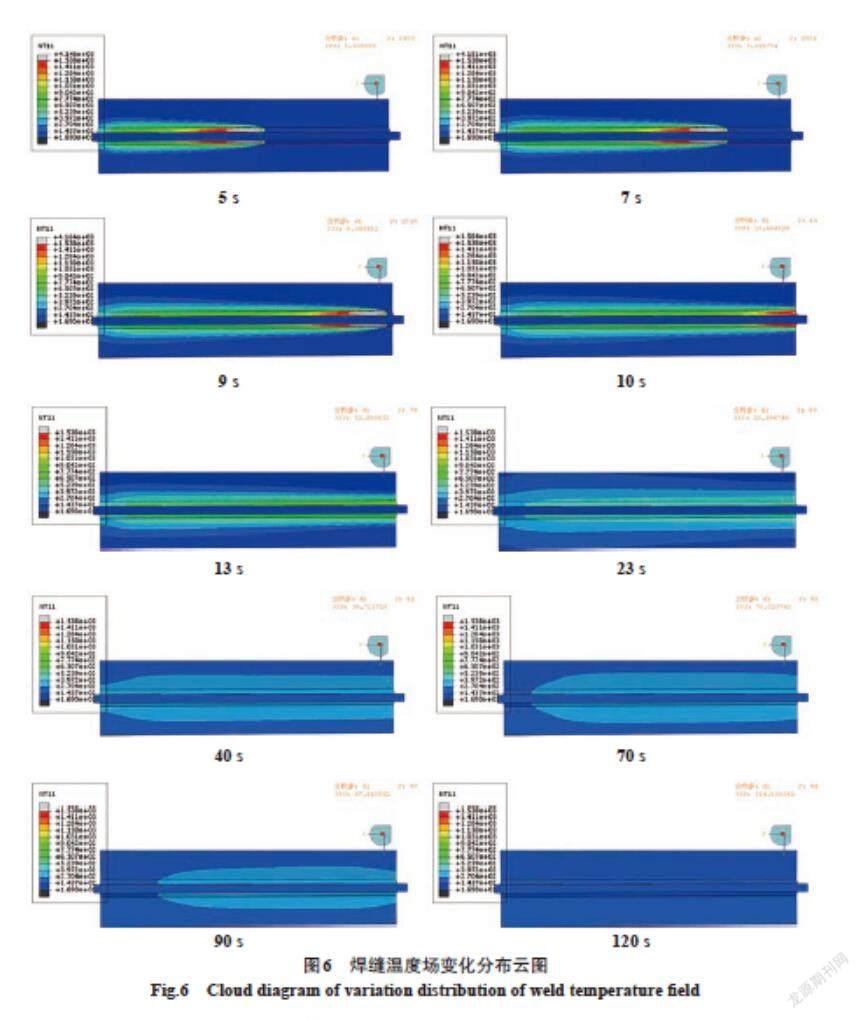

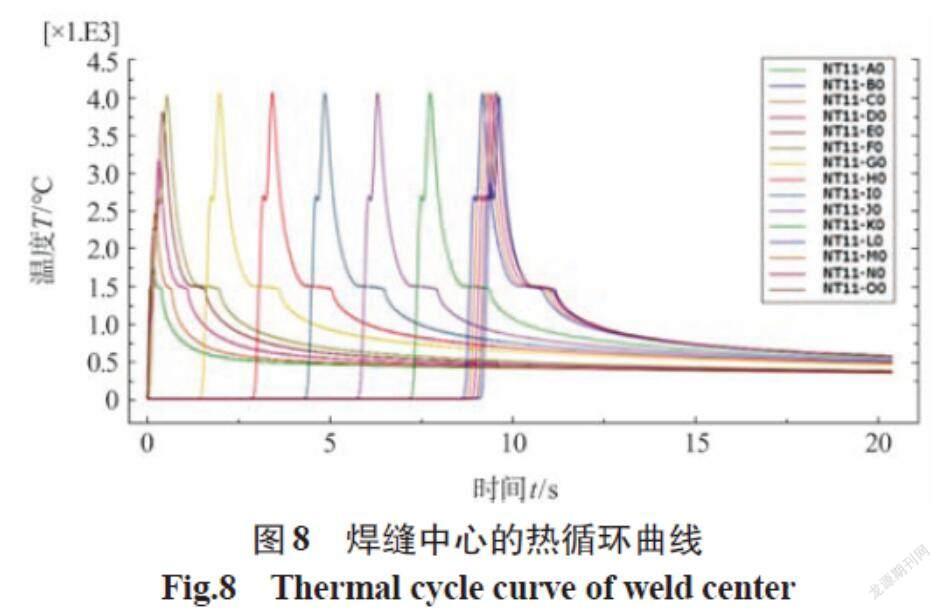

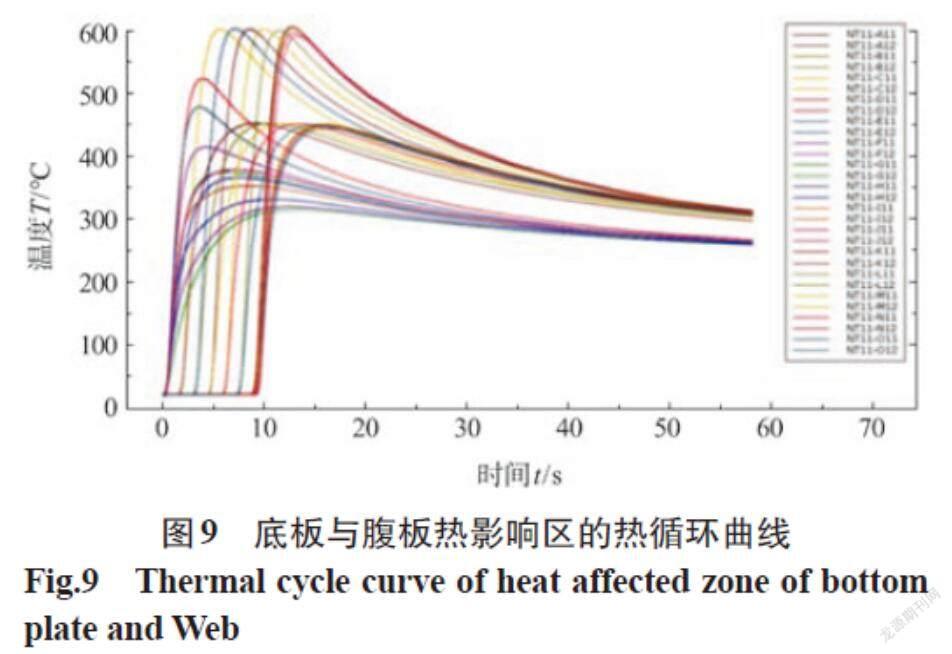

由于焊接時采用同一焊接熱輸入量,兩側焊縫的焊接及冷卻過程一致,故僅對右側焊縫進行焊接溫度場分析。焊接熱循環曲線選擇位置如圖7所示,橙色箭頭表示焊縫中心特征點的選擇位置,其中起弧與收弧區的特征點間隔3 mm,共10個特征點,其余部分間隔36 mm,分為5個特征點,特征點沿著箭頭方向依次為NT11-A0至NT11-O0;黑色箭頭表示底板位置距離焊縫3 mm的特征點選擇位置,依次為NT11-A11至NT11-O11;青色箭頭為腹板位置,距離焊縫3 mm的特征點選擇位置,依次為NT11-A12至NT11-O12;沿著板寬方向的路徑(紅色)為從腹板頂部至底板邊沿,此時的焊接時間為4 s。

焊縫中心特征點的焊接熱循環曲線如圖8所示。由圖可知,兩根焊絲同時焊接時,熔池溫度隨熱源輸入而快速升溫,當溫度上升至2 600~2 700 ℃時,此時第一根焊絲已經過所在的特征點,此時特征點的溫度發生小范圍的降低,待后一根焊絲繼續對此特征點進行熱量輸入,溫度繼續升高,最高溫度約為4 100 ℃。此時焊縫區溫度較高,特征點的散熱速度遠大于熱輸入量,散熱速度快,待溫度降至1 500 ℃左右時,焊縫的散熱速度與熱輸入量相同,焊縫溫度保持不變,時間約為1~1.5 s,之后特征點的溫度逐漸降低至室溫狀態。

底板與腹板熱影響區(距離焊縫3 mm)的熱循環曲線如圖9所示。由圖可知,焊縫熱影響區位置單獨的特征點溫度變化不受雙熱源的影響,溫度上升至最高溫度時逐漸降低。左側位置的焊接熱源對右側底板的溫度變化影響較小,對腹板的溫度變化影響較大,腹板最高溫度約為600 ℃,底板最高溫度約為450 ℃。

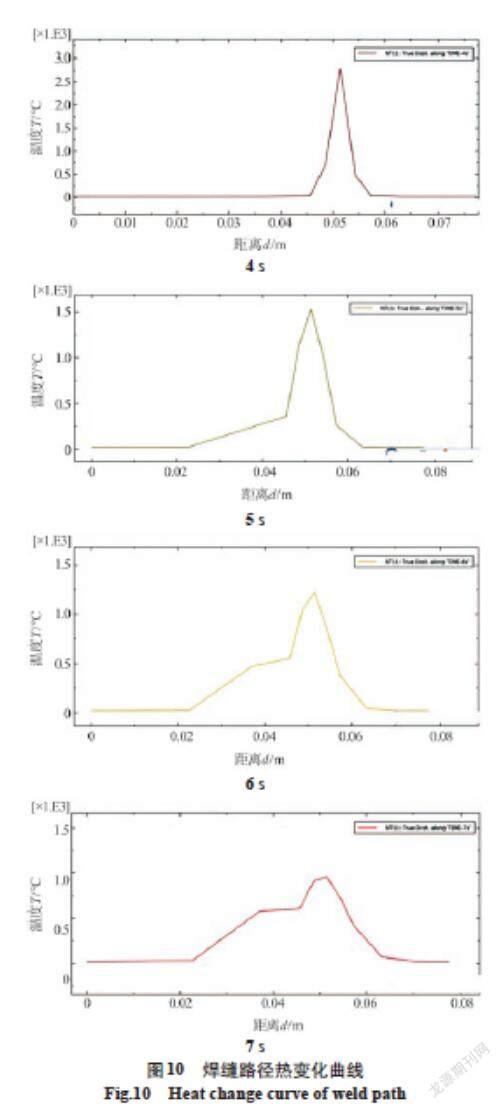

焊縫路徑熱循環曲線如圖10所示。當熱源移動到此位置時(4 s),焊縫溫度驟升,但焊縫區以外的區域溫度幾乎不變;待熱源遠離時,焊縫中心溫度降低,焊縫區以外的溫度逐漸升高,約經過3 s,焊縫區以外的溫度達到最高值約500℃。因此焊接時熱量的傳導具有滯后性。

2.2 焊接殘余應力仿真結果分析

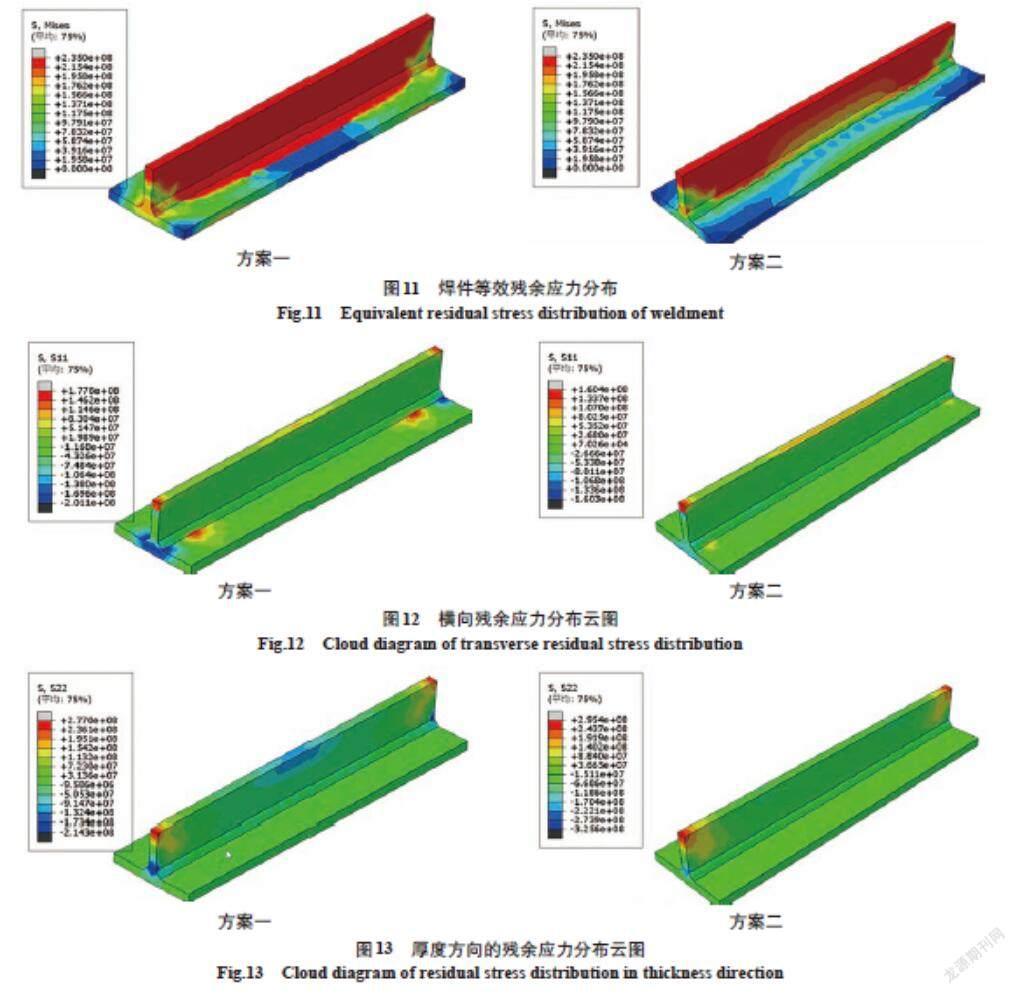

在焊接過程中,焊接殘余應力是引起焊件變形、失穩和疲勞斷裂的主要原因[6]。焊接時的邊界條件對焊縫殘余應力的影響較大。焊件等效殘余應力分布如圖11所示。由圖可知,當不對底板進行固定時(方案一),焊縫區的焊接殘余應力應力較大,最大應力約為235 MPa;當對底板進行固定,冷卻后釋放時,焊縫區的焊接殘余應力降低,最大應力約為180 MPa。

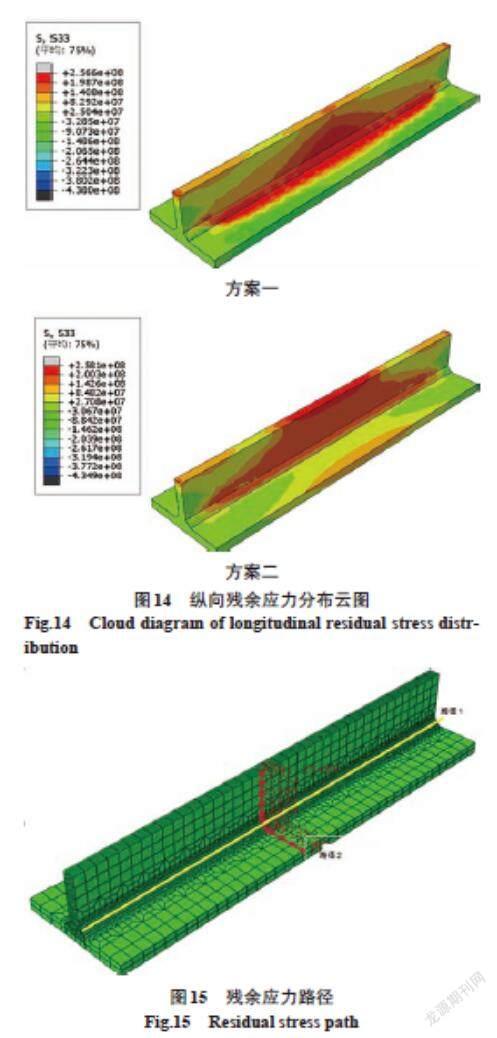

焊接殘余應力方向性分布云圖如圖12~圖14所示。由圖可知,焊件冷卻結束后主要受到長度方向的縱向殘余應力,方案一焊縫區的縱向殘余應力最大為190~256 MPa,方案二焊縫區的最大縱向殘余應力為150~200 MPa。兩種方案的橫向及厚度方向的殘余應力均比較小。焊縫處的橫向殘余應力為50 MPa,厚度方向的殘余應力為100 MPa,且呈現平面分布狀態,但橫向殘余應力是影響焊件的角變形量的重要因素,因此需要討論焊件在縱向殘余應力和橫向殘余應力分布。

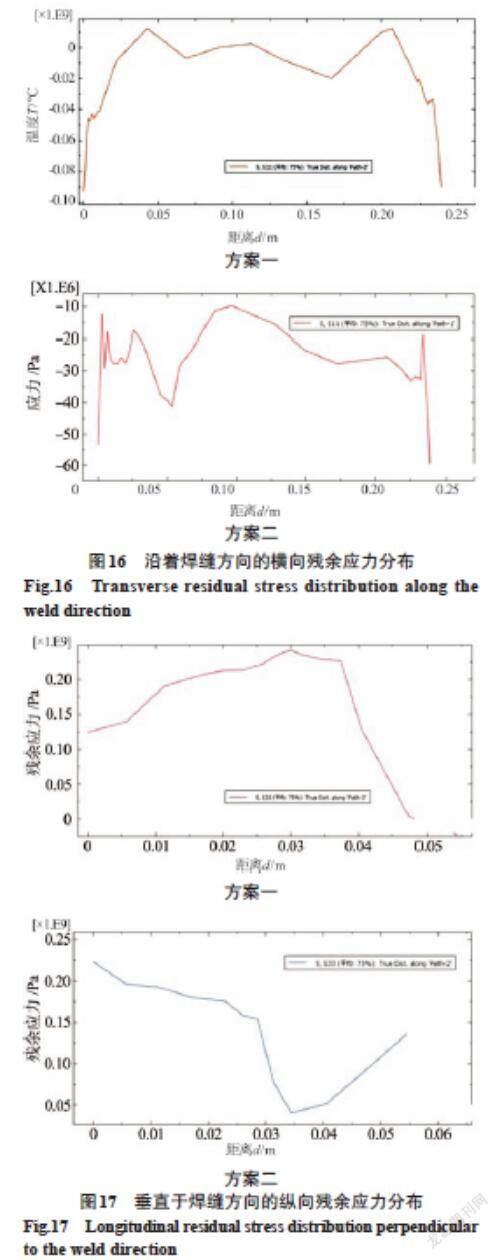

為研究T型焊縫特定位置的橫向和縱向殘余應力分布大小及其規律,取右側焊縫中心和沿著板寬方向垂直于焊縫中心(距離焊接起點120 mm)兩條路徑,其中焊縫中心為路徑1,垂直焊縫中心線為路徑2,如圖15所示。

路徑1的殘余應力分布如圖16所示。由圖可知,焊縫沿著路徑1方向上,兩種方案的焊縫橫向殘余應力均表現為中間受拉應力,兩端受壓應力。方案一焊縫有一定的穩定區,而方案二的焊縫中心殘余應力分布表現為波浪形變化,整體殘余應力較小。

路徑2的殘余應力分布如圖17所示。由圖可知,方案一的縱向殘余應力表現為中間受拉應力,兩端受到壓應力,最大殘余應力位于焊縫中心;方案二的縱向殘余應力以底板熱影響區為中心,此處受到壓應力,兩端受到拉應力,最大殘余應力位于焊縫區以外的腹板處。

由圖16、圖17可知,橫向殘余應力和縱向殘余應力是焊件產生焊接變形的重要因素。對焊件底板進行固定,冷卻一段時間后釋放,可以有效降低焊縫處的焊接殘余應力。

2.3 焊接面外變形結果分析

在焊接過程中,熱源對焊件進行局部、不均勻的加熱也是產生焊接變形的重要因素。焊接變形嚴重影響到后續結構間的裝配和疲勞壽命,甚至會導致焊件結構的損壞[6]。

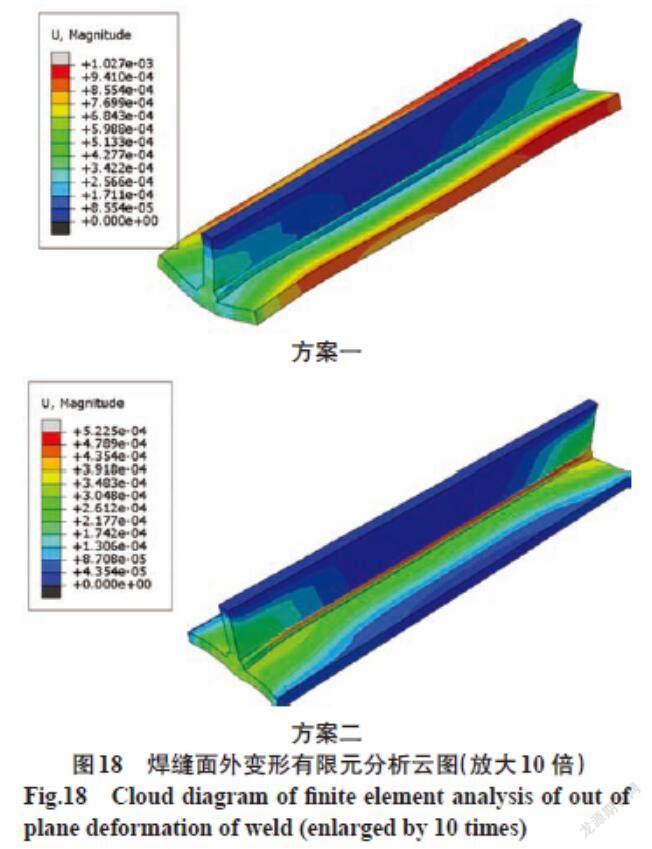

焊接面外變形有限元分析云圖如圖18所示。由圖可知,方案一的焊件底板向上產生了變形,底板寬度邊緣有較大的變形量,沿著焊接方向變形量逐漸增加,收弧處的最大變形量約為1.027 mm;方案二的最大變形位置處于焊縫中心,但所占面積較小,可忽略不計,最大變形量處于底板熱影響區附近,約為0.3 mm。

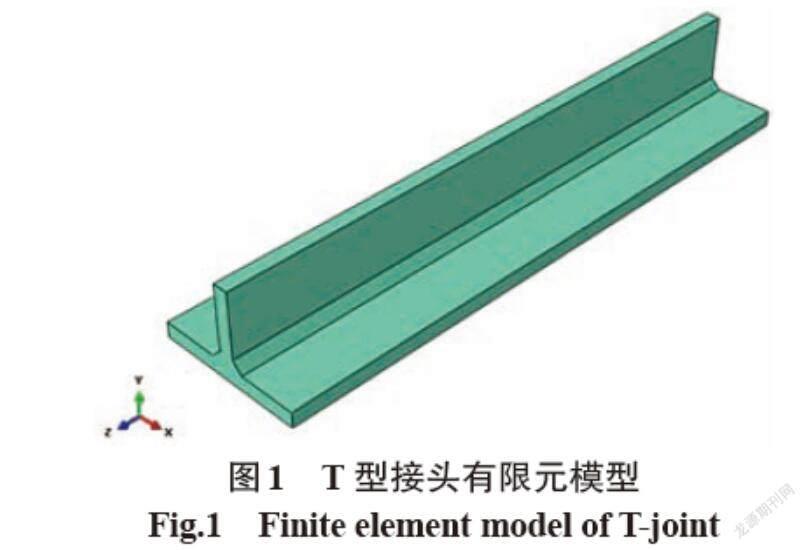

為了進一步了解焊件的焊接面外變形量,沿著板寬方向選擇路徑2(垂直于焊縫方向,距離焊接起點120 mm),觀察沿著板寬方向的焊件等效變形量,如圖19所示。方案一沿著板寬方向焊件產生的最大等效位移在底板寬度邊緣,最大等效位移約為0.8 mm,熱影響區的底板最大位移約為0.2 mm。方案二產生的最大等效位移位于焊縫中心,最大位移量約為0.45 mm,熱影響區的底板最大位移量為0.3 mm。焊接變形與焊接殘余應力是一個相反的變量,在焊縫熱影響區,焊接變形量方案一小于方案二,這也是方案一焊縫處的焊接殘余應力較大的主要原因。

因此在焊接時對底板進行固定,冷卻后釋放,可以有效降低焊接面外變形量和和焊接殘余應力,針對方案二熱影響區產生的角變形量,可通過在剛性固定的基礎上對底板進行一定量的反變形,有效防止焊接面外變形。

3 結論

文中開展了焊接底板不同的邊界條件下的Q235鋼板T型接頭雙絲MAG焊焊接有限元分析,通過分析焊接過程中的溫度場、焊后殘余應力及焊接面外變形得出以下結論:

(1)由于焊接熱源參數相同,因此兩種方案焊接時的熔池尺寸、最高溫度及冷卻過程中的板材溫度變化一致。

(2)在殘余應力方面,自由條件下的焊縫等效殘余應力約為 235 MPa,縱向殘余應力為190~256 MPa;底板端部先約束后釋放條件下焊縫等效殘余應力約為180 MPa,縱向殘余應力為150~200 MPa;兩者橫向殘余應力在50 MPa左右,厚度方向的殘余應力為100 MPa,均比較小,且呈現平面分布狀態,

(3)在殘余變形方面,自由條件下的焊件雖然底板處整體變形量較大約為1 mm,但其底板熱影響區位置的變形量僅有0.2 mm;底板端部先約束后釋放條件下的整體變形量較小,但底板處熱影響區位置的變形量為0.3 mm。

(4)T型接頭雙絲MAG焊接時,將底板進行固定,冷卻一段時間后解除固定可以有效地降低焊縫殘余應力及焊接面外變形量。

參考文獻:

[1]楊磊,江克斌,邵飛,等.多參數對T型焊接接頭殘余應力的影響研究[J].焊管,2015(10):14-18.

[2]左連發.雙絲MAG焊工藝[J].電焊機,2002,32(7):38-39.

[3]齊國紅,陳進澤,將建獻.焊接順序對T型接頭殘余應力場的影響[J].電焊機,2018(2):122-125.

[4]張青.焊接順序對T型接頭焊接應力變形和擴散氫數值模擬的影響[D].重慶:重慶交通大學,2018.

[5]孫進發,劉明偉,劉海龍,等.反變形量對S355鋼T型接頭焊接變形與殘余應力影響的數值分析[J].電焊機,2018,48(12):74-79.

[6]Asifa Khurram.用有限元法預測焊接變形和殘余應力[D].黑龍江:哈爾濱工程大學,2006.