高端不銹鋼軌道車輛激光疊焊技術開發(fā)與應用

王洪瀟,何廣忠,王春生,高文文

摘要:針對高端不銹鋼地鐵產品采用電阻點焊工藝出現(xiàn)外觀水平低、效率低等問題,國內首創(chuàng)性開發(fā)出采用薄板搭接激光焊部分替代電阻點焊方法制造的不銹鋼軌道車輛新產品。介紹了不銹鋼車體激光搭接焊工藝開發(fā),優(yōu)化了工藝參數(shù),得出在光斑直徑為0.6 mm的前提下,激光功率1 200 W、焊接速度30 mm/s可獲得剪切強度和下板外表面質量合格的接頭。通過明確焊縫質量標準(熔深0.9 mm)并進行焊縫質量監(jiān)測裝置開發(fā),搭建激光焊制造體系,實現(xiàn)了激光焊新技術在高端不銹鋼軌道車輛產品中的批量化應用,激光焊不銹鋼車體質量降低1.8 t,側墻抗橫向沖擊性能顯著提升,提升車體壽命15%以上。

關鍵詞:高端不銹鋼車體;激光焊;質量檢測;技術體系

中圖分類號:TG456.7? ? ? 文獻標志碼:B? ? ? ? ?文章編號:1001-2003(2021)10-0031-06

DOI:10.7512/j.issn.1001-2303.2021.10.06

0? ? 前言

隨著軌道車輛行業(yè)的快速發(fā)展,輕量化設計已成為軌道車輛車體設計的主流[1-2]。激光焊接是一種高能束焊接方法,具有焊接接頭質量穩(wěn)定、焊接速度快、焊接變形小等特點[3],軌道車輛制造中采用激光焊接技術,不但可以提高產品的焊接質量和焊接效率,而且促進了產品的結構改造升級和輕量化設計。

目前,不銹鋼軌道車輛在國內的應用越來越廣泛,尤其是在地鐵、城市輕軌和城際鐵路中的應用。不銹鋼軌道車輛具有耐腐蝕、強度高、壽命長、外形美觀等優(yōu)點,但是車體結構的制造過程比其他類型的軌道車輛更為復雜。針對不銹鋼軌道車輛點焊車身表面質量低、密封性差等問題,目前部分熔透激光焊接技術被認為是解決不銹鋼車體側墻焊接弊端的關鍵技術,已被應用于國內外多個地鐵項目生產中。

國內外制造商及研究機構都將不銹鋼激光焊技術列為主要研究內容。日本川崎重工[4]對SUS304不銹鋼表面無焊接痕跡的搭接激光焊接方法進行了研究,指出電阻點焊接頭為“ 點 ”連接,激光焊接接頭為“ 線 ”連,通過結構改進實現(xiàn)了替代連接。國內中車集團的相關公司[5-7]也進行過相關研究與應用,中車唐車研究了部分熔透激光疊焊工藝參數(shù)對接頭強度的影響,中車四方公司采用激光焊技術應用于青島地鐵的制造;北京交通大學的劉亞姣[8]對不銹鋼車體板材搭接與對接激光焊接接頭的拉伸斷裂行為進行了研究,分析了激光焊接頭的斷裂模式。

文中主要針對不銹鋼車體激光疊焊工藝進行開發(fā),優(yōu)化工藝參數(shù),明確焊縫質量標準并進行焊縫質量監(jiān)測裝置開發(fā),搭建了激光焊制造體系,并實現(xiàn)了激光焊新技術在高端(就產品檔次而言)不銹鋼軌道車輛產品中的批量化應用,目前形成了世界領先的高端不銹鋼車輛產品的批量化生產能力。開發(fā)出了強度高于電阻點焊、外觀美觀的軌道車輛激光疊焊工藝,并對車體結構進行改進,車體的側墻制造由電阻焊改用激光焊,其疲勞強度提高15%以上,并大幅提高整車的剛度和強度,并且起到減重的作用。

1 試驗方法及材料

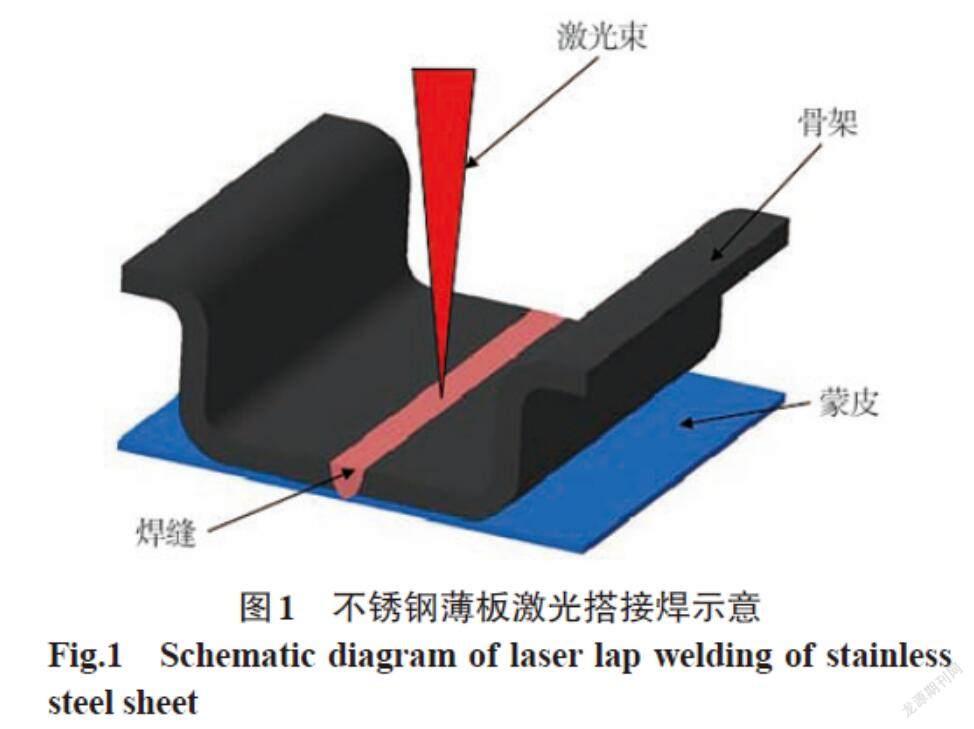

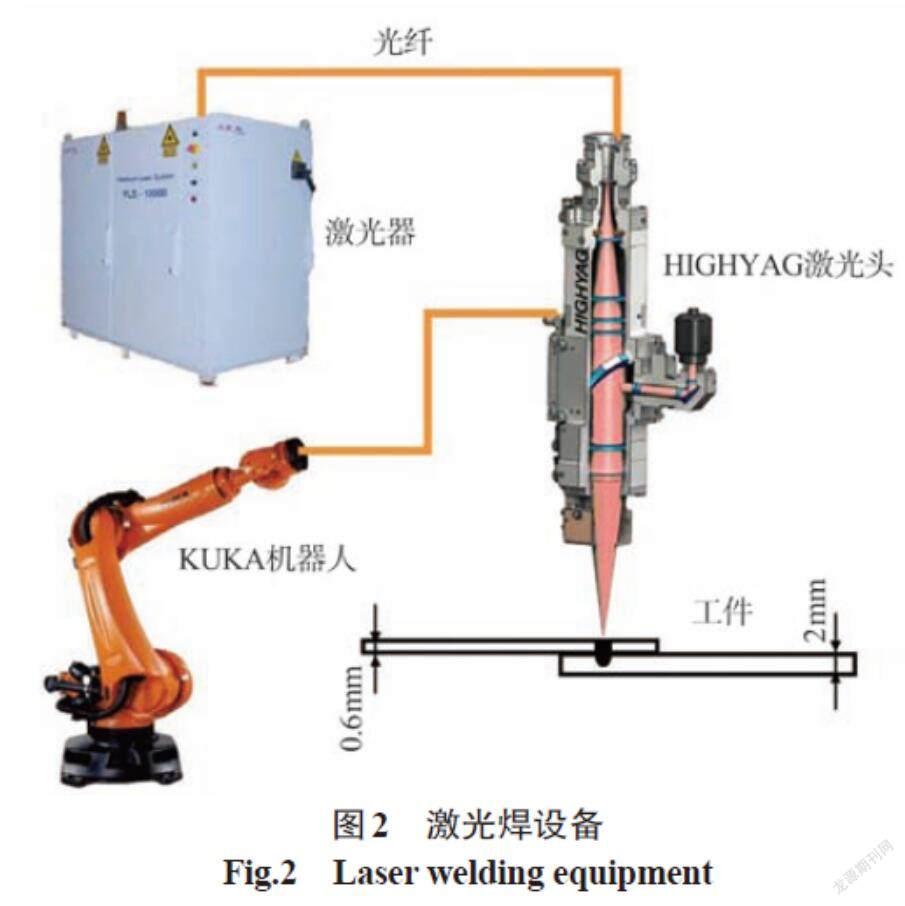

試驗材料為SUS301奧氏體不銹鋼,試驗過程中采用兩塊不同厚度的試驗板構成搭接接頭形式(見圖1),試板尺寸分別為150 mm×50 mm×0.6 mm和150 mm×50 mm×2 mm。試驗用激光焊設備如圖2所示。該激光器是德國 IPG 公司YLR-10000型10 kW光纖激光器,性能良好,光束質量穩(wěn)定,激光通過直徑400 μm的光纖傳輸,易于實現(xiàn)自動化加工。試驗過程中,YLR-10000型光纖激光器配合高柔性KUKA公司KR-2型機器人和德國HIGHYAG激光加工頭實現(xiàn)激光焊接過程。HIGHYAG激光頭準直鏡焦距為200 mm,聚焦鏡焦距為300 mm,因此聚焦位置的光斑直徑為 0.6 mm。

2 激光焊參數(shù)優(yōu)化

軌道列車側墻激光焊接參數(shù)(激光功率、焊接速度、離焦量)是影響焊接質量的重要因素。為獲得下板外表面質量良好和性能可靠的軌道列車用不銹鋼薄板激光搭接焊接接頭,對激光搭接焊接工藝參數(shù)進行了優(yōu)化,分別研究激光功率和焊接速度對焊縫熔寬、焊縫熔深、最大剪切載荷及下板背面質量的影響,根據(jù)最大剪切載荷標準和下板外表面質量標準優(yōu)化焊接工藝參數(shù)。

2.1 焊接參數(shù)對焊縫性能的影響

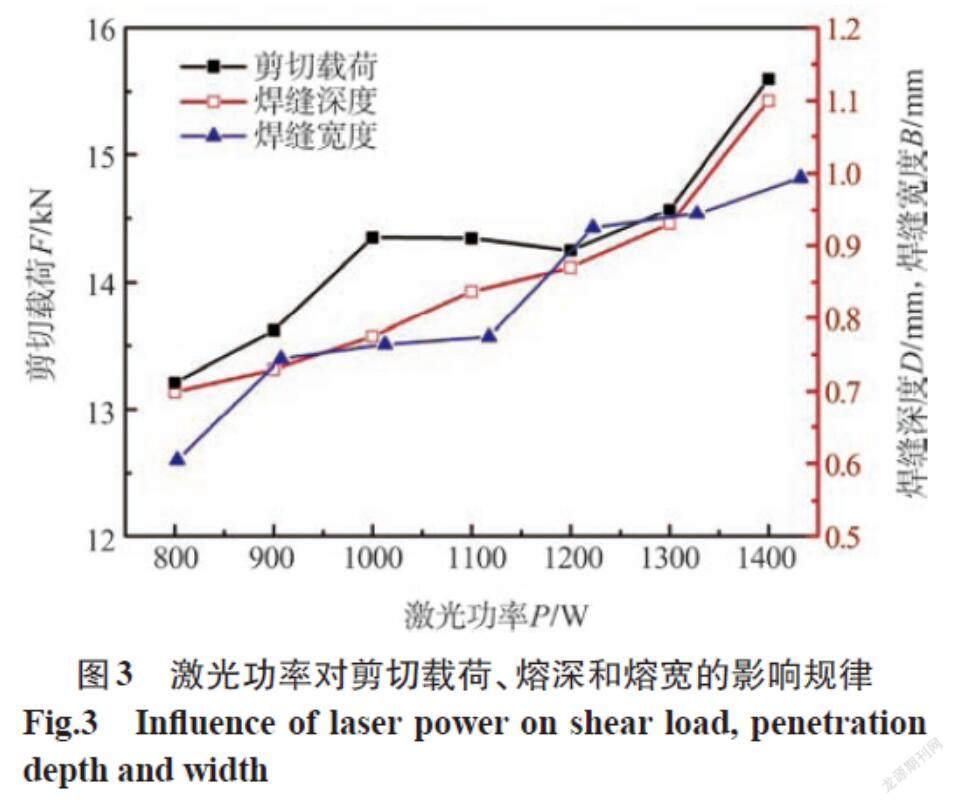

保持焊接速度v=30 mm/s、離焦量f=0不變,在激光功率分別為800 W、900 W、1 000 W、1 100 W、1 200 W、1 300 W以及1 400 W情況下獲得的焊接接頭的剪切載荷、熔深和熔寬的變化規(guī)律如圖3所示。可以看出, 隨著激光功率的增加,剪切載荷、熔深和熔寬均增加,并且最大剪切載荷與熔深和熔寬具有良好的對應關系。

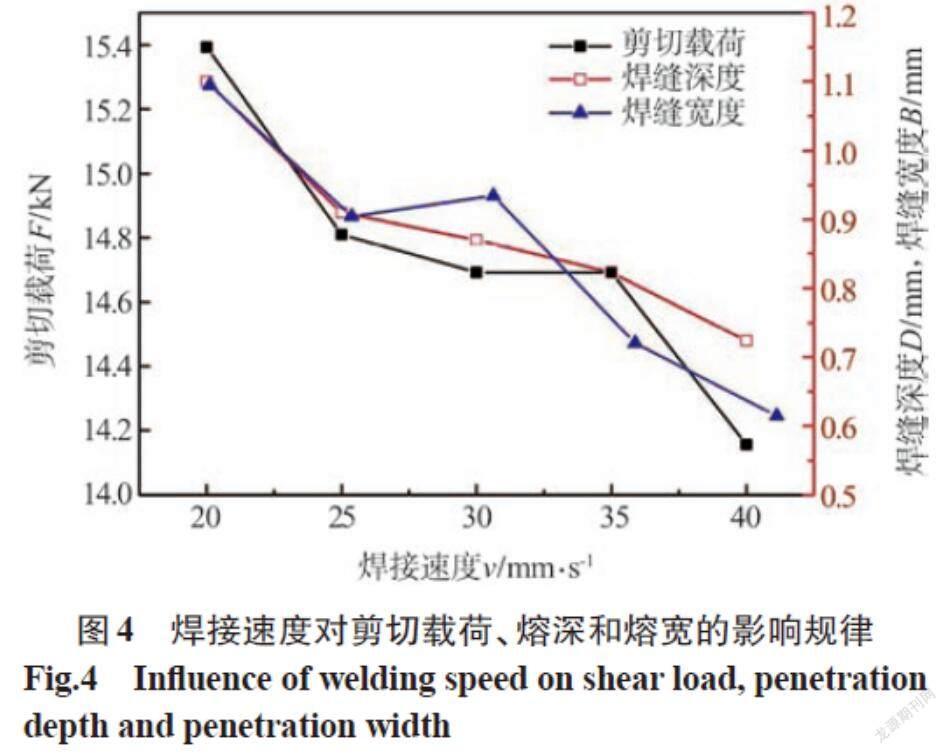

保持激光功率為1 200 W、離焦量f=0不變,在焊接速度分別為20 mm/s,25 mm/s,30 mm/s,35 mm/s

以及40 mm/s的情況下獲得的焊接接頭的剪切載荷、熔深和熔寬的變化規(guī)律如圖4所示。可以看出,隨著焊接速度的增加,剪切載荷、熔深和熔寬均降低,且剪切載荷與熔深和熔寬具有良好的對應關系。

2.2 焊縫成形與剪切拉伸載荷關系

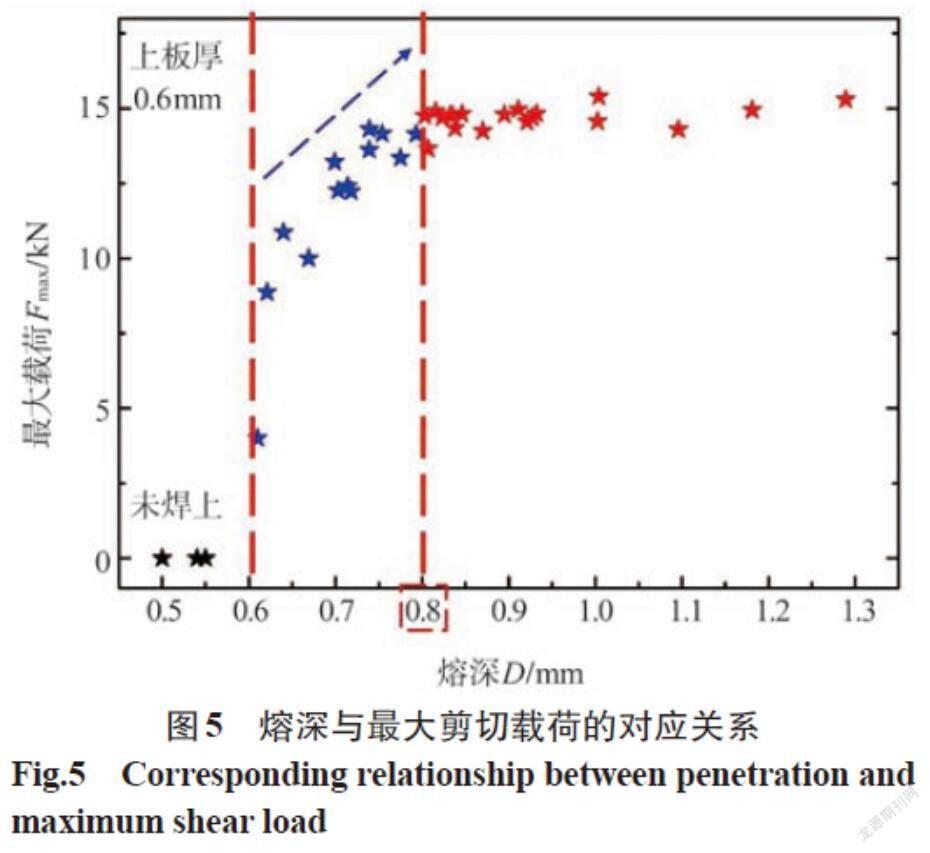

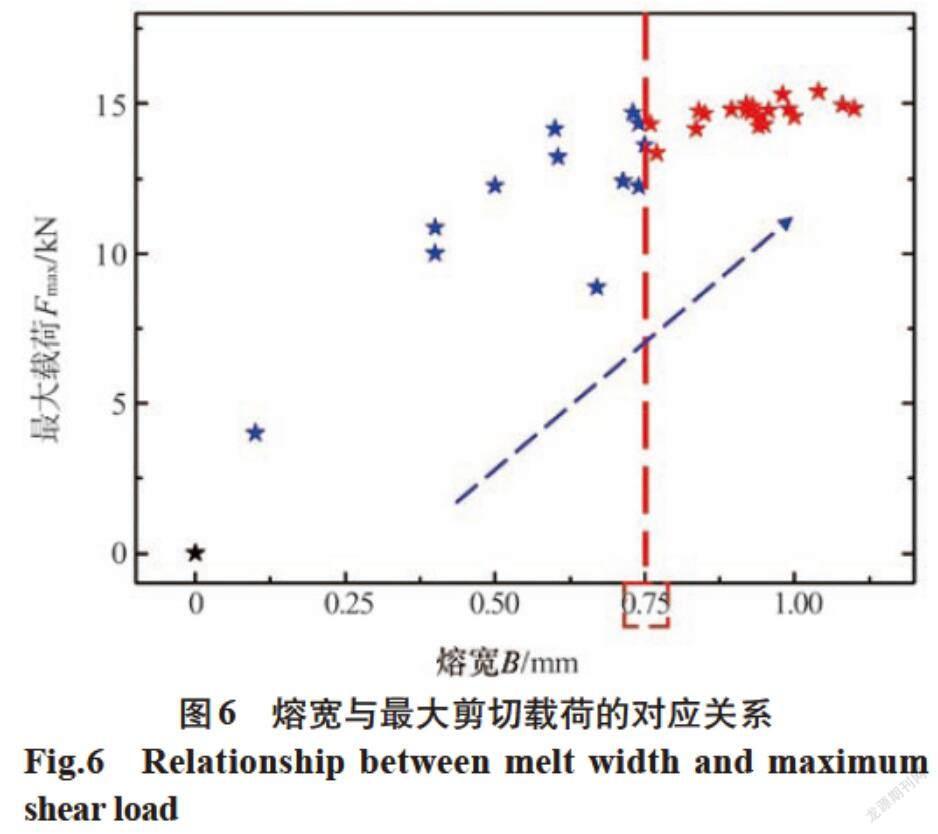

焊縫熔深、熔寬與不銹鋼激光焊搭接接頭的最大剪切載荷的關系分別如圖5、圖6所示。由圖5可知,當焊縫熔深小于0.6 mm時,由于下板未發(fā)生熔化,因此無法形成激光焊搭接接頭;熔深超過0.6 mm后,下板開始熔化,形成焊核,搭接接頭可以承載,隨著熔深的增加,焊縫的最大剪切拉伸性能不斷增加;焊縫熔深達到0.8 mm時,搭接接頭的最大剪切載荷達到14 kN;焊縫熔深超過 0.8 mm后,搭接接頭的最大剪切載荷在14~15 kN;隨著焊縫熔深的繼續(xù)增加,最大剪切載荷幾乎保持不變。由圖6可知,隨著焊縫寬度的增加,搭接接頭的最大剪切載荷基本保持增加趨勢,但是在光斑直徑為 0.6 mm 的光束條件下,激光搭接接頭的極限熔寬約為1.1 mm。隨著熔深的增加,焊縫熔寬增加,但當熔深增加到一定程度后,焊縫熔寬基本保持不變。通過上述分析可知,焊縫熔寬是影響不銹鋼薄板激光焊搭接接頭剪切拉伸性能的主要參數(shù)。

2.3 焊縫成形與下板外表面質量關系

由于下板外表面將作為軌道列車的側墻外表面直接使用,且無涂裝等工序,因此下板外表面質量是評價不銹鋼薄板激光搭接焊接頭的另一個重要標準。不同焊縫熔深條件下的焊縫橫截面和表面質量如表1所示。由表1可知,在焊縫熔深在 0.7 mm 和 0.87 mm 的情況下,下板外表面質量良好,基本與未焊接的下板外表面質量相同;而在焊縫熔深為1 mm 和 1.1 mm 的情況下,可以清晰地看出,在下板外表面焊縫對應位置出現(xiàn)一道明顯的痕跡,說明焊接過程對下板外表面質量產生了顯著影響。背面的焊接痕跡是由于焊接熱量產生的熱變形及變色,并不是熔合線。熔深是包含上板板厚及下板熔入深度的共同深度,熔深為0.87 mm時焊接產生的熱量不會傳導到外表面,熔深加大,熱量傳導到外表面產生變形、變色。

2.4 激光功率和焊接速度的工藝優(yōu)化

綜上所述,不銹鋼薄板激光搭接焊接頭質量的兩個重要評價標準為搭接接頭的剪切載荷和下板外表面質量,焊縫熔寬和熔深是影響這兩個質量評價標準的重要參數(shù)。而不銹鋼薄板激光搭接焊縫尺寸主要是由激光功率和焊接速度決定,因此合理匹配激光功率和焊接速度是控制焊縫成形,保證搭接接頭剪切載荷和下板外表面質量的主要途徑。在試驗中,對800~1 400 W的7個激光功率、20~40 mm/s的5個焊接速度,共計35組焊接參數(shù)下的剪切載荷、焊縫熔深、下板外表面質量進行了統(tǒng)計,如圖7所示。可以看出,在一定的功率條件下,焊接速度較小時,線能量較大,因此熔深較大,影響下板的外表面質量;焊接速度較大時,線能量較小,熔深不足,很難保證剪切強度。通過工藝優(yōu)化,為保證剪切強度和下板外表面質量,焊接線能量控制在約40 J/mm較為合適。綜合考慮焊接速度對焊縫成形的影響,最終優(yōu)化的焊接工藝參數(shù)為:在光斑直徑為0.6 mm的前提下,激光功率 1 200 W、焊接速度 30 mm/s。

2.5 焊接質量檢測標準

焊縫熔深與下板外表面質量關系曲線如圖8所示。由圖可知,熔深與灰度差值(即下板背面質量)有良好的對應關系,灰度差值隨熔深增大而增大,由此可得出:焊縫熔深是決定搭接下板外表面質量的主要參數(shù);焊縫熔深在0.9 mm以下時,下板外表面質量幾乎不受焊接過程的影響。因此,本研究將熔深0.9 mm作為表面質量臨界可接受的條件。

3 激光焊接質量檢測

通過研究焊接參數(shù)、接頭強度與焊縫熔深、熔寬相互影響,獲得了既滿足強度要求又滿足下板外表面質量要求的焊接工藝。通過焊接穩(wěn)定性和焊接適用性的分析,證明該工藝具有一定的焊接適用性,但是由于該結構整體板厚較小,要求下板的熔深比較精準,而實際的激光焊接過程是帶有波動的物理過程,且焊接波動很容易造成上下板材未熔合和熔深不足等缺陷。由此可見,如何實現(xiàn)焊接過程的穩(wěn)定性是該項技術實際工程應用的一個關鍵問題,開展焊接過程的在線監(jiān)測及焊后的質量檢測十分重要。

3.1 在線監(jiān)測系統(tǒng)

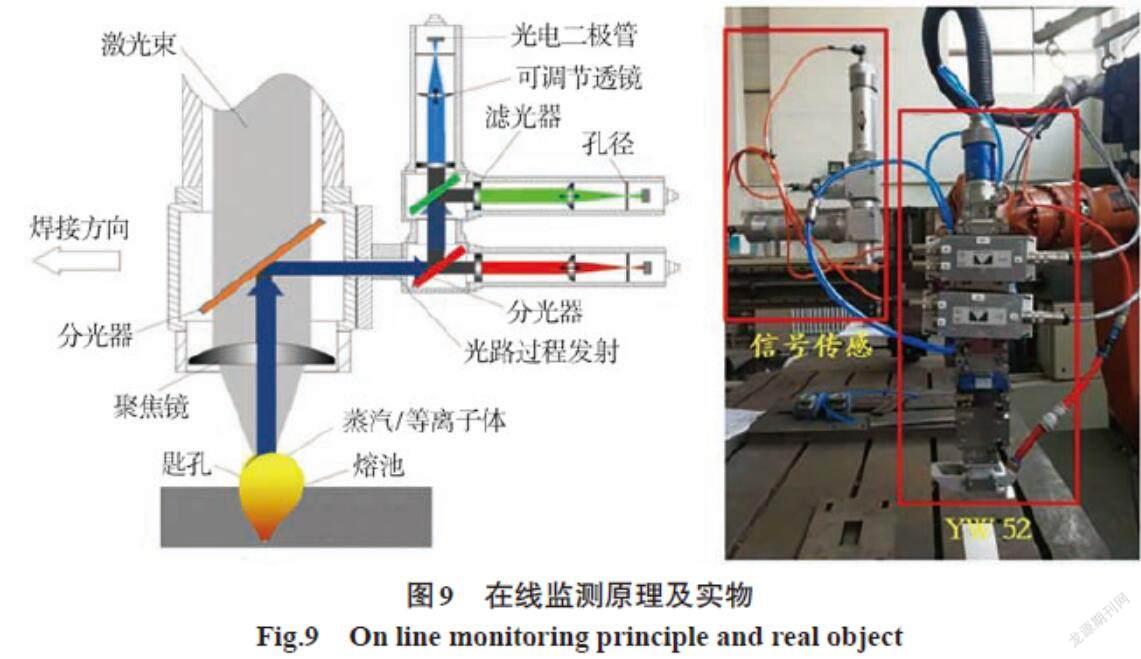

采用PRECCITEC LWM的焊接過程穩(wěn)定性監(jiān)測系統(tǒng),根據(jù)激光焊接過程伴隨的物理現(xiàn)象,提取激光焊接過程的等離子體信號、反射光信號和熔池金屬熱輻射信號,通過焊接過程中三種信號的變化來辨別焊接缺陷的發(fā)生,如圖9所示。

LWM在線監(jiān)測系統(tǒng)首先需要針對優(yōu)化后的激光焊接工藝進行大批量的焊接工藝試驗,在此過程中LWM不斷提取等離子體信號、反射光信號和熔池熱輻射信號。LWM在信號的不斷采集中進行學習,確定在線檢測信號(熱輻射信號、等離子體信號、反射光信號)的閾值,獲得穩(wěn)定工藝允許的在線監(jiān)測信號取值區(qū)間。通過以上研究表明LWM系統(tǒng)對于激光搭接焊接過程穩(wěn)定性檢測具有良好的適用性和監(jiān)測效果,對于后續(xù)軌道列車側墻激光焊接工藝的穩(wěn)定性控制具有重要意義。

3.2 焊后超聲波檢測

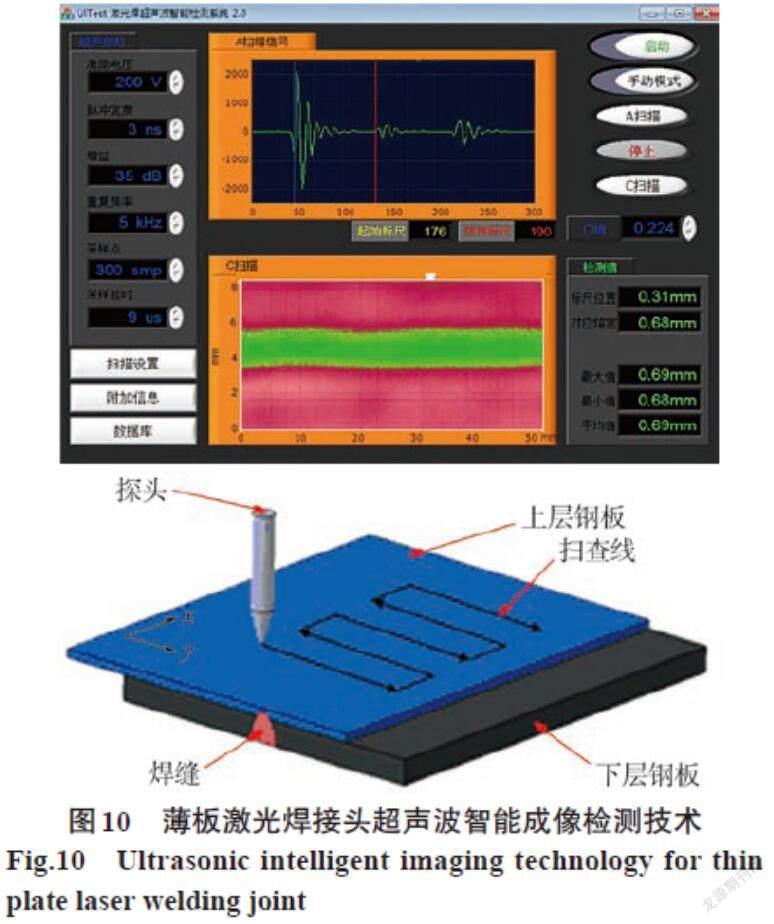

部分熔透激光焊縫尺寸極小,為確保焊接質量,需要對全部焊縫進行有效的無損檢測評估。采用高頻聚焦超聲傳感器及高精度步進電機驅動精確定位掃描方法,建立小尺度搭接激光焊縫連接的超聲檢測高精度定量分析模型,基于嵌入式工業(yè)計算機開發(fā)出不銹鋼搭接激光焊縫質量智能化定量檢測評估系統(tǒng)。為從多角度對不銹鋼搭接激光焊縫質量進行檢測評估,采用高精度激光傳感器及高分辨率步進電機對搭接激光焊縫表面形貌進行全面掃描檢測,利用3D成像技術、大數(shù)據(jù)分析技術及嵌入式工業(yè)計算機等開發(fā)出基于不銹鋼搭接激光焊縫表面形貌高精度非接觸式檢測的激光焊縫質量評估分析技術及裝置,如圖10所示,為不銹鋼搭接激光焊縫質量控制提供雙重保證。

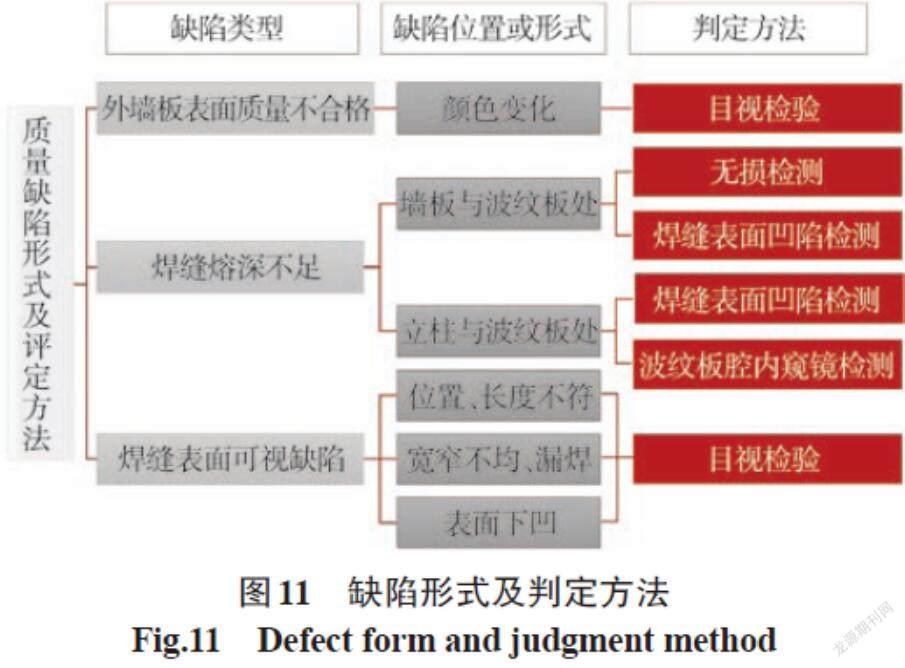

4 激光焊質量保障技術體系

目前激光焊接技術以其高效、質量穩(wěn)定、變形小等優(yōu)點已在國內外軌道客車行業(yè)得到了廣泛應用。中車長客股份進行了軌道車輛側墻部分熔透激光疊焊工藝的研發(fā),通過開展激光焊工藝方法的研究,解決了不銹鋼激光焊工藝中各種焊接變形、焊接質量、壓緊、控制等難題,提高了焊接接頭的強度、改善了車體外觀質量、提高了生產效率,同時在美國地鐵項目中實現(xiàn)了批量化生產。由于激光焊軌道車輛產品需求越來越多,為規(guī)范軌道車輛激光焊批量化生產,保證激光焊產品質量,制定企業(yè)標準標準7項、中車技術標準1項,規(guī)定了軌道車輛激光焊的焊前準備、焊中控制、焊后檢測、修復及設備的日常維護使用等要求。規(guī)定焊接前焊接間隙的控制、焊接試驗、焊接參數(shù)的優(yōu)選試驗等;焊接過程中控制焊接技師及焊工的技術水平、確定接頭的焊接等級;規(guī)定搭接、對接、角接等接頭形式激光焊后檢測進行外觀試驗和平滑度試驗、拉伸剪切試驗、斷面試驗、疲勞試驗等。這些試驗項目均為質量管控的試驗內容,在此不再贅述。

5 激光疊焊技術應用

5.1 激光焊車體結構改進

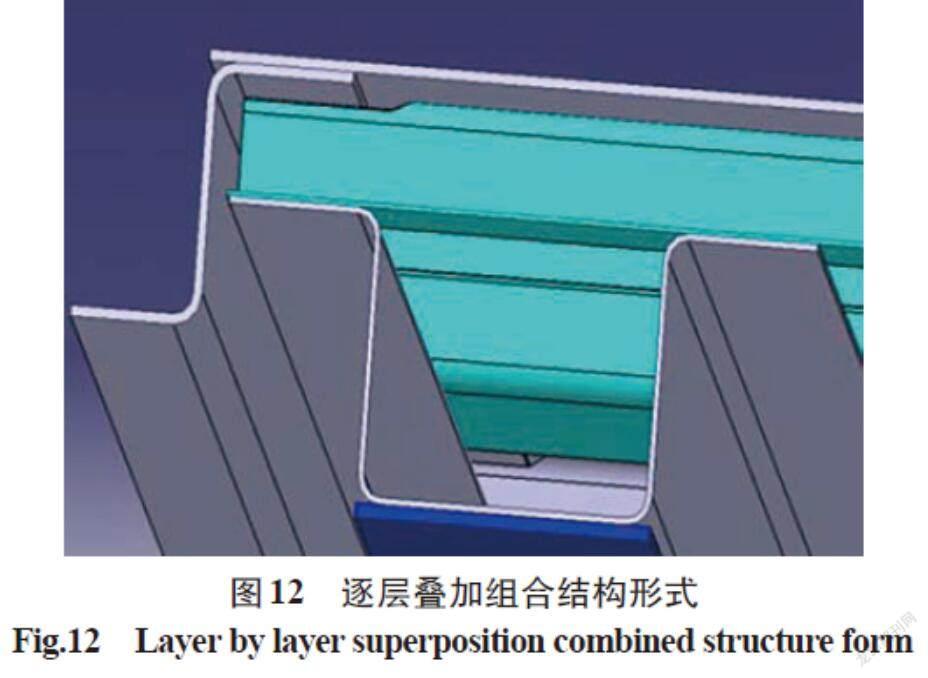

根據(jù)激光疊焊技術特點對不銹鋼車體側墻結構進行改進。在新的激光焊接結構中,采用逐層疊加組合結構形式,如圖12所示,提高了側墻的平整度、美觀度及強度。新型不銹鋼城軌客車表面焊縫采用無痕小尺寸部分熔透搭接激光焊,由于單條焊采用激光焊技術,與原來的電阻點焊結構相比,焊縫密度提高20%;單條焊縫強度高于電阻點焊接頭強度標準值2倍。車體經整體靜強度測試,結果顯示抗橫向沖擊能力顯著提升,車體質量降低1.8 t,激光疊焊車體結構滿足標準En12663(鐵路車輛車身結構要求)的要求。

5.2 高端不銹鋼車體激光焊制造平臺

針對點焊結構焊點多、工藝可達性差、 焊接胎位多、裝備柔性差等問題,開發(fā)了不銹鋼車體激光焊自動化制造平臺。綜合考慮高速動車組、 普速客車及城市軌道交通車輛的結構特點, 配置了柔性化制造臺位與工裝、 自適應機器人系統(tǒng)、 精準高速運載橋式龍門等關鍵裝備, 實現(xiàn)了多達6種車型共線、 批量、 自動化生產。

5 結論

(1)中車長客公司首次采用激光疊焊技術,通過優(yōu)化工藝參數(shù):激光功率1 200 W,焊接速度30 mm/s,實現(xiàn)了在不銹鋼軌道車輛產品項目中的工程化批量應用。

(2)依據(jù)激光疊焊技術特點,開發(fā)了滿足結構需求的接頭形式,車體經整體靜強度測試,抗橫向沖擊能力顯著提升,車體質量降低1.8 t。

(3)掌握了激光焊縫熔深控制方法,滿足車體強度及外觀提升要求。

(4)建立了完善的制造體系,并建立了國內首個激光焊質量標準體系,涵蓋了焊接裝備要求、焊接過程控制、焊后質量檢驗等制造環(huán)節(jié)。

參考文獻:

[1]張?zhí)m.我國不銹鋼焊接工藝研究現(xiàn)狀及進展[J].山西冶金,2007(2):1-5.

[2]陳樹娟,李希勇,郭會生,等.不銹鋼車體制造技術[J].信息化建設,2016(2):239.

[3]朱秀軍.不銹鋼激光焊接及其焊縫成分預測模型[D].湖北:華中科技大學,2005.

[4]米谷弘.車體制造中的新型激光焊接技術[J].國外機車車輛工藝,2008,7(4):1-4.

[5]溫鵬,鄔瑞峰,王秀義,等.不銹鋼車體搭接接頭激光非熔透焊接工藝及其拉剪性能[J].中國機械程,2017,28(11):1355-1361.

[6]王洪瀟,王春生,何廣忠, 等.不銹鋼車體無氬氣保護激光搭接焊工藝優(yōu)化[J].城市軌道交通研究,2018(2):58-60.

[7]李陽,韓曉輝,張雙楠,等. 薄板激光搭接焊縫的強度評價[J].沈陽工業(yè)大學學報,2017,39(1):28-33.

[8]劉亞姣,劉偉,夏海濤,等.不銹鋼車體板材搭接與對接激光焊接接頭的拉伸斷裂行為研究[J].鐵道學報,2014,36(1):28-33.