柴油抗磨劑研究進展

*努爾古麗·拉提莆 吳梅 郅軻軻* 黃新平 牟拯民

(1.中國石油大學(北京)克拉瑪依校區 新疆 834000 2.中國石油克拉瑪依石化有限責任公司 新疆 834000)

根據世界環保法規的要求,柴油中的硫含量大幅度降低,加氫精制是生產低硫柴油和超低硫柴油的有效方法,然而在加氫脫硫的同時,柴油中具有潤滑性能的極性化合物也被脫除,使得柴油的潤滑性能較差,由于柴油本身即是燃料又起到潤滑作用,所以超低硫柴油的使用導致柴油機部件出現故障。為了提高低硫柴油的潤滑性,添加柴油抗磨劑是一種有效的方法[1],使用抗磨劑具有方法簡便、效果明顯、污染小等優點,在工業上得到廣泛應用。常用的柴油抗磨劑主要有生物柴油、醇和醚、胺和酰胺、脂肪酸和脂肪酸酯以及其它類型,然而生物柴油改善柴油潤滑性通常至少要添加1wt%,甚至要達到2wt%,添加量大,在經濟上不具備優勢,醇和醚、胺和酰胺的添加量大(750-1500ppm),在工業上并未得到應用,因此本論文對近年來脂肪酸、脂肪酸酯和其它類型的柴油抗磨劑進行了詳細的回顧。

1.柴油抗磨劑種類

(1)醇和醚

G.Anastopoulos等將5種脂肪醇和7種醚作為柴油抗磨劑添加到低硫柴油中,采用高頻往復法(HFRR)考察醚和醇的抗磨效果,在考察范圍內6種醚和5種醇的磨痕直徑小于0.46mm,由于醇的極性大于醚,碳數相近的醇與醚添加量相同時,醇潤滑效果優于醚;分子量相同的醚氧原子在分子中間時潤滑效果好[2]。然而由于醇和醚的添加量大(750-1500ppm),在工業上并未得到應用。

(2)胺與酰胺

Anastopoulos研究了5種脂肪胺、3種酰胺在低硫柴油中的摩擦學行為,其中4種脂肪胺的添加量在3%時磨痕直徑不大于460μm,而酰胺的添加量為0.5%磨痕直徑即可達到要求[3]。胺與酰胺類抗磨劑的添加量也比較大,因此正處于研究階段。

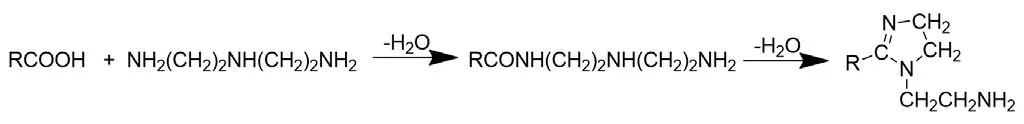

藺建民等通過多烯多胺與羧酸反應合成了酰胺,并將其用作柴油抗磨劑,在考察范圍內隨著多烯多胺分子量的增加潤滑效果變好[4]。

(3)脂肪酸

Kajdas通過評價C6-C22羧酸對加氫裂化柴油潤滑性能的影響考察了羧酸碳數對潤滑性的影響,結果表明,羧酸的碳數在16左右時磨痕直徑最小,潤滑性最好。當脂肪酸的有效添加量為50-1000μg/g有非常好的抗磨效果[5]。

李進等將環烷酸用做加氫裂化柴油的抗磨劑,當添加量在100-180μg/g時能夠滿足車用柴油潤滑性需求,環烷酸在低硫柴油中潤滑性好,對柴油的其它指標影響不明顯[6]。

雒亞東等通過實驗證明脂肪酸、環烷酸等有機含氧酸具有改善低硫柴油抗磨性的作用,通過考察含有亞油酸和十一烷酸、油酸和亞油酸酸兩種市售抗磨劑的潤滑性時發現不飽和酸的抗磨性能優于飽和酸,而長鏈的不飽和酸抗磨效果優于短鏈的不飽和酸[7]。

文獻[8]報道了妥爾油脂肪酸作為低硫柴油抗磨添加劑,其能有效的改善無添加劑低硫柴油的潤滑性能,顯著降低了磨痕直徑和摩擦系數,當妥爾油的含量由0增加到500ppm時,無添加劑0號柴油的磨痕直徑和摩擦系數分別降低了60.3%和95.7%。妥爾油脂肪酸同樣可以提高商用超低硫0號柴油的潤滑性。

脂肪酸在使用過程中會提高柴油的酸值,導致腐蝕、使燃料堵塞濾網等,因此脂肪酸類抗磨劑的有待進一步開發。

(4)脂肪酸酯

Anastopoulos研究了三種乙酰乙酸酯類化合物、七種二羧酸二酯類化合物、十種一元羧酸酯對柴油潤滑性能的影響,其中兩種乙酰乙酸酯加入量在750ppm時能滿足磨痕直徑不大于460μm的要求;對于二羧酸二酯類化合物加劑量在500-750ppm時能使磨痕直徑不大于460μm,在同一羧酸衍生物中,隨著醇的鏈長增加,潤滑性增加,如果醇的鏈長不變,二羧酸的鏈長增加對潤滑性改善基本不起作用。在考察范圍內,所有一元羧酸酯類的添加量高于500ppm時磨痕直徑不大于460μm[9]。

林寶華等通過評價蓖麻油酸、油酸、亞油酸和硬脂酸四種不同官能團的羧酸對加氫裂化柴油潤滑性的影響,考察了羧酸中羥基和不飽和鍵對抗磨性的影響作用,羥基和不飽和鍵均能改善柴油的潤滑性,羥基的作用明顯優于不飽和雙鍵,蓖麻油酸的抗磨效果最好。由于蓖麻油酸等羧酸的酸值較大,會影響柴油的其它性能,因此林寶華等將蓖麻油酸與各種醇進行酯化反應得到蓖麻油酸單酯,并評價它們的潤滑效果,在相同添加量時,隨著單醇碳數的增加、多元醇羥基數的增加,潤滑性逐步提高,其中蓖麻油酸丙三醇單酯是最好的潤滑性改進劑,但幾種蓖麻油酸酯不能滿足磨痕直徑小于460μm的要求,通過蓖麻油酸單酯與蓖麻油酸的復配可以同時滿足酸值和潤滑性的要求[10]。

藺建民等合成了一系列的脂肪酸酯,考察了脂肪酸酯中羧酸鏈長度、與脂肪酸反應的含氧化合物對添加劑效果的影響。考察范圍內得羧酸隨著脂肪酸碳鏈的增長,其作為抗磨劑潤滑效果增強,碳數同為18的羧酸中硬脂酸效果最差。在與脂肪酸反應的含氧化合物中,丙二醇的效果較好,隨著聚乙二醇分子量的增加,抗磨效果變差[4]。

趙聞迪等報道了季戊四醇四油酸酯的合成及抗磨行為研究,其大大改善了柴油的抗磨性,當酯的添加量時300μg/g時,磨痕直徑降低為198μm,遠低于460μm的要求[11]。

王娟等以環烷酸與四種醇為原料通過酯化反應合成環烷酸酯,并評價了4種酯類化合物在柴油中的潤滑性能,隨著酯添加量的增加,磨痕直徑縮小,柴油的潤滑性能變好;環烷酸正癸酯和環烷酸乙二酯對柴油的潤滑效果要好于環烷酸異辛酯和環烷酸正辛酯;其添加量為300mg·kg-1時磨痕直徑降到460μm以下[12]。

張小劉等采用丙三醇與實驗室油酸合成了單油酸甘油酯并與植物油酸復配制成一種低酸值柴油抗磨劑,采用四球機評價了其抗磨性能,并與國內兩種市售抗磨劑的效果進行了比對,當添加劑的量大于100μg/g時,復配抗磨劑潤滑效果優于市售抗磨劑,當加入量在100-300μg/g時,使鋼球的磨痕直徑從520μm降低至358μm[13]。

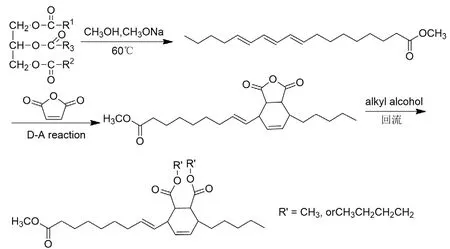

文獻[14]報道了由桐油的酯交換、D-A反應、酸酐的醇解三步反應(圖1)合成低硫柴油抗磨劑的方法,得到的產物用作低硫柴油抗磨劑時能夠明顯增強低硫柴油的抗磨性,當加入量在500-1000ppm時,通過高頻往復法評價的磨痕直徑和摩擦系數分別降低了40%和46%-47%,比生物柴油的加劑量低了20-40倍。

圖1

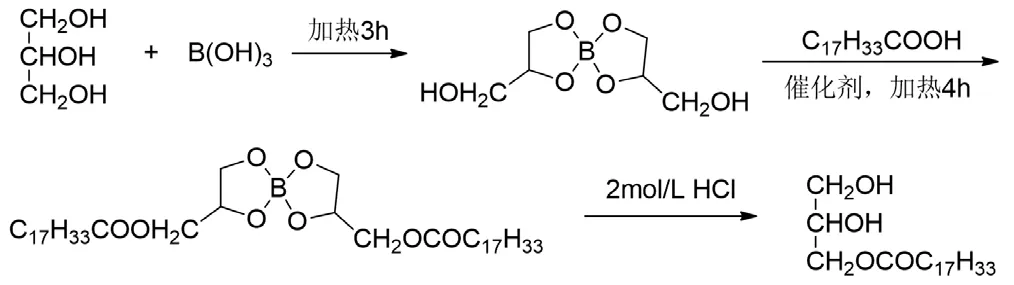

紀小峰等通過硼酸保護法合成了單油酸甘油酯(圖2),采用高頻往復法評價了其抗磨性,當加入量為190μg/g時,磨痕直徑叢610.9μm降低至395.2μm[15]。

圖2

謝一民等通過丙三醇和二聚酸合成了二聚酸丙三醇酯,采用四球機評價其抗磨效果,在考察范圍內隨著添加劑量的增加,磨痕直徑減小,當添加劑的量200mg/kg時,磨痕直徑小于420μm,且對柴油的各項指標沒有影響(國五柴油分析指標)[16]。

胡澤祥等用脂肪酸與異辛醇、乙醇、正丁醇、正辛醇合成了4種直鏈脂肪酸酯,其中正辛醇酯的抗磨效果最好,其添加量在100-300μg/g時磨痕直徑下降迅速,但在有效添加范圍內對柴油的酸值影響較大[17]。

龐小英等報道了以甘油和脂肪酸合成甘油單酯并作為柴油潤滑性改進劑,隨著甘油單酯加入量的增加,磨痕直徑減小,當加入量為100μg/g左右時,抗磨性趨于平衡[18]。

李妍等采用實驗與分子模擬相結合的方法,通過研究脂肪酸及其酯類衍生物分子間的相互作用及在摩擦表面的吸附作用也證實了分子中同時含有與摩擦副表面較強的吸附能力和分子間相互作用力的重要性[19]。

姜海建等以油酸和1,3丙二醇合成了油酸丙二醇酯,并將其加入加氫柴油中考察其抗磨性能,當添加量是200μg/g時,磨痕直徑由520μm降至417μm[20]。

通過對上述文獻的回顧,在脂肪酸酯柴油抗磨劑中以油酸甘油酯研究最多,抗磨效果最好。脂肪酸酯對環境友好,但是會對柴油的其它指標如抗乳化性和低溫流動性產生影響。

(5)其它抗磨劑

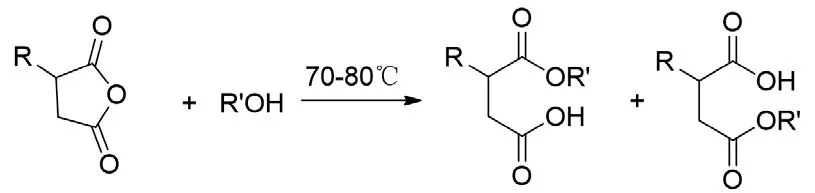

文獻[21]以馬來酸酐和脂肪醇為原料,一步合成了一系列丁二酸酐烷基半酯(圖3),通過高頻往復法和四球機考察了半酯對超低硫柴油潤滑性能的影響,高頻往復法的磨痕直徑結果表明,考察范圍內的化合物磨痕直徑都能滿足不大于460μm的要求,當R=C12或C16時,磨痕直徑可減小到300μm。半酯中的羧基與金屬表面相互作用吸附在金屬表面,烷基的鏈長對添加劑抗磨性的改進有重要作用,較短的鏈長度減少了分子間的相互作用,降低了保護膜對溫度的穩定性,高頻往復法測量磨痕直徑大小取決于酯上烷基R’的長度,四球法痕直徑大小取決于酯上烷基R的長度,而不是R’的長度。

圖3

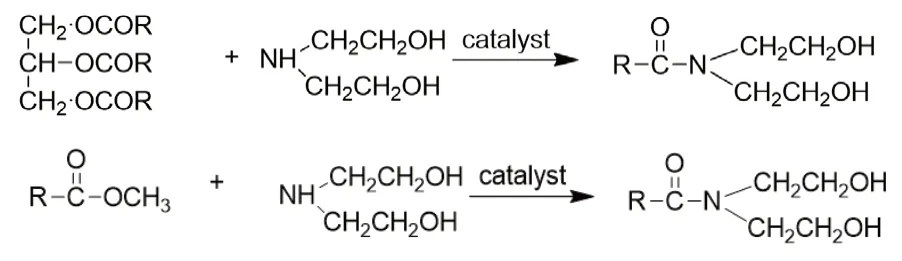

Dinesh等通過廢棉籽油、麻風樹油種高級脂肪酸甘油三酯與二乙醇胺的直接胺化合成了脂肪酸烷醇酰胺(圖4),當以1%(wt%)的量加入柴油中時,磨痕直徑叢458降低至143μm,能顯著改善柴油的抗磨能力(圖1)[22]。

圖4

王祥等通過分子模擬的方法評價了烯基丁二酸酐及其衍生物與摩擦表面的化學作用,提出了“T”形抗磨劑分子模型,“|”是獨立的能與摩擦表面發生化學吸附的官能團,有利于抗磨劑在摩擦表面形成潤滑膜,“—”是獨立的能形成分子間氫鍵的官能團,保證抗磨劑分子形成的潤滑膜有較強的抗剪切能力,兩方面互不影響,共同增加抗磨劑的潤滑性。通過HFRR實驗評價驗證了“T”分子模型的正確性。“T”形分子上的長烷基側鏈用于減少摩擦表面的摩擦[23]。

黃繼明等以二乙烯三安和油酸為原料合成了油酸咪唑啉(圖5),并采用四球機評價其在低硫柴油中的抗磨性能,當添加量在100-400μg/g時,磨痕直徑比空白試驗降低27%-53%[24]。

圖5

2.結論與展望

柴油抗磨劑在改善柴油潤滑性能方面發揮了巨大的作用,目前能實現工業化的只有脂肪酸和脂肪酸酯,但這兩類抗磨劑都存在一些缺點。夏鑫等總結了分子模擬技術在柴油抗磨劑開發領域的應用[25],借助于分子模擬技術和有機化學知識設計和開發更多結構和類型的抗磨劑分子有利于柴油抗磨劑領域技術的突破。