CIP 清潔性設計的挑戰與應對方法

文/ Richard Hall Hall 林紅波

企業應著眼于關注“CIP 清潔性設計的價值”——提升無菌工藝部件的清潔效能。本文將為各位首席財務官和既要做出資本支出決定,同時關心企業設施利用率、運營成本和碳排放的人,提供一個全新的視角。

有一個不爭的事實:即使是在一些新型生物制品的生產設備中,管道和容器(閥門和其他部件)的清潔過程仍然保留了許多手動或半自動的清潔過程——可能是因為這些過程還未被設計成易于進行CIP清洗的工作流程。由于在這些手動或半自動清洗的過程中,不同程度上還是過多依賴于人的操作,既不可靠,又額外延長了數小時甚至數天的有效生產工期,無形中對產能、生產效率乃至利潤率造成了負面影響。

以韓國的一家大型生物制品公司為例。這家CDMO 公司目前已經安裝了96 000 gal(1 gal=3.785 l)的生物反應器,并計劃在未來兩年內再安裝68 000 gal 的生物反應器。該公司在更換產品時,會對上一生產批次中使用過的所有密封件和隔膜進行更換,并手動清潔所有閥門和其他部件,每次的更換時間大約為一周。換言之,如果需要經常更換產品,則會損失20%以上的有效產能。雖然在調試期間,其他設備已設法驗證了CIP 清洗工藝(通常是匆忙完成的,并沒有有效地對其改進,依然存有眾多會導致“可清潔性”問題的設計缺陷),但如果系統、容器(罐、反應器、發酵罐)、閥門和其他部件的設計不符合“CIP 友好”的要求,就只能額外補充2~3 個滿足TACT 要素的條件,才能完成清潔驗證。

TACT 即:

●Time(時間);

●Action(作用),包括工藝管線中CIP 流體的湍流,沿容器壁向下流動等參數;

●Chemistry(化學或濃度);

●Temperature(溫度)。

清潔設計亟待規劃

如果沒有對CIP 可清潔性進行事先設計,僅憑TACT 方法不足以產生真正強大的清潔過程。眾所周知,補充改進參數與重新驗證的過程費時耗力,即便完成了此過程的清潔驗證,避開極為漫長的清洗周期(單次運行數天)不談,大量使用高溫和腐蝕性化學添加劑也會對整個系統的密封件和閥隔膜造成嚴重破壞。雖然過程中水、能耗以及化學品的額外成本巨幅增加,但與失去的產能相比,這一成本便顯得微不足道。密封件和隔膜的損壞不僅會導致潛在的污染或交叉污染的風險(如圖1 所示),還會增加預防性維護成本。

圖1 左:堰式雙膜片中破裂的PTFE/EPDM 隔膜層層間液體累積;右:與CIP 添加劑發生相容性問題的柱塞式隔膜

清潔設計的6 大挑戰與應對方法

從相關領域權威人士基于科學和風險方法而寫的多篇文章中可以得知:可靠的流程可以顯著降低風險,提高產品質量,減少驗證壓力并簡化驗證過程。

以下6 大痛點,是目前阻礙行業實現快速、可靠的CIP 工藝過程的關鍵問題。

清潔死角

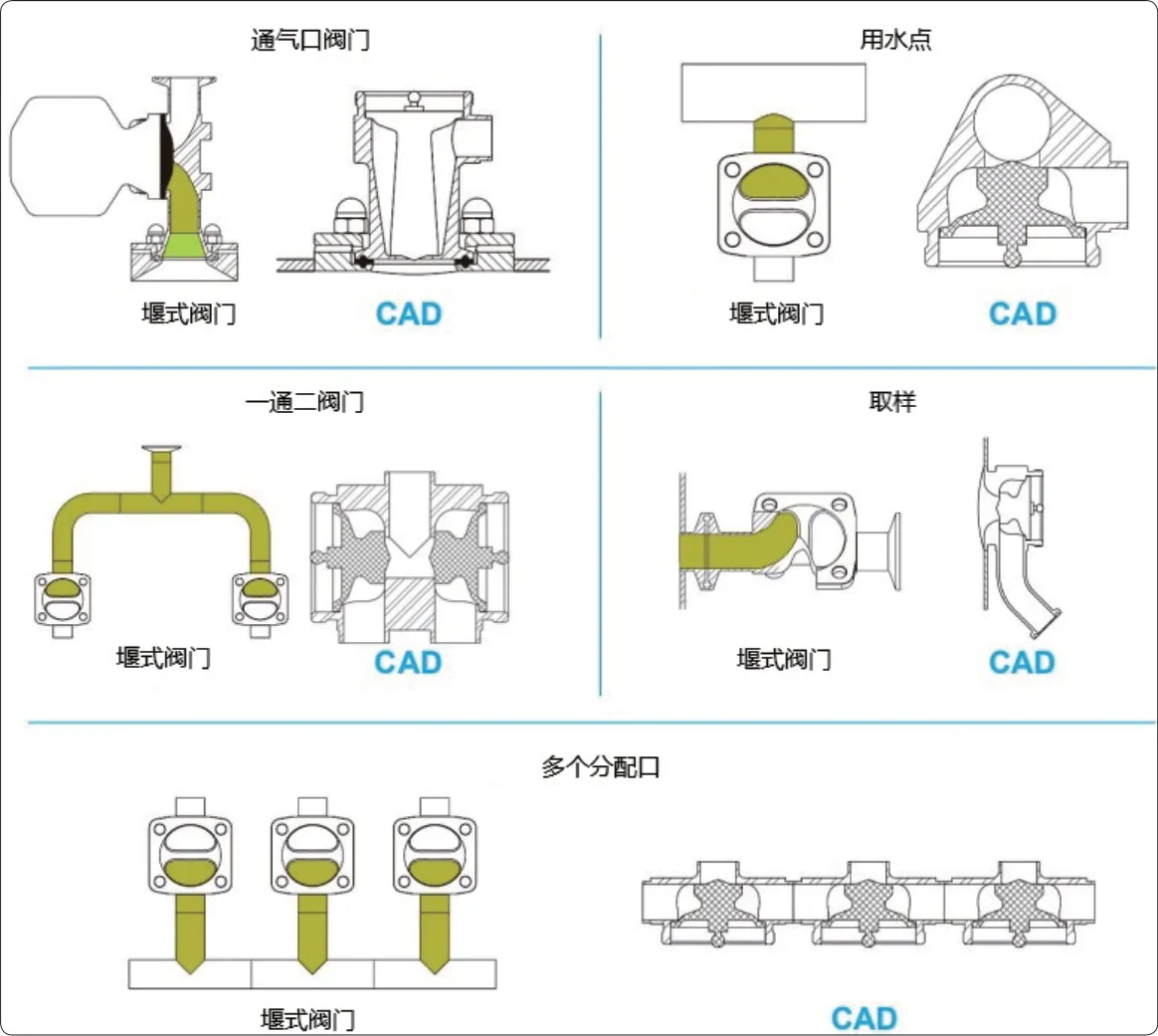

ASME BPE(2019)標準要求L/d<2,實現這一要求的前提條件為,在垂直管路上使用堰式閥(如圖2 所示)。閥座和水平主管路之間有一段盲端,長度為L(堰式閥不建議使用“T”型);如果使用的是柱塞式閥門,就可以使隔膜與容器內壁齊平,并與管道內壁齊平,使L=0。因此使用了柱塞式閥門后(即實現L/d=0)可確保垂直方向上的支路更易于清洗,避免流量較低的區域形成生物膜等。

圖2 堰式閥

與O型圈、堰型閥隔膜、爆破片等相關的漸近區

CIP 清洗時產生的湍流無法到達與O 型圈、堰型閥隔膜、爆破片等相關漸近區,并且它們從不排水。由于毛細管的作用,會導致它們之間、它們與金屬間的夾層充滿液體,直到系統加熱時液體才會被蒸發——留下典型的殘留物“環”(如圖3 所示),在手動清潔或維護過程中會發現它們的存在。

圖3 典型的殘留物“環”

部件排水不良

由于設計原因,許多閥門不易排水。這些閥門往往被建議安裝在一定的角度上,以“改善”排水能力。如果不更換排水設計更好的閥門,運營者應遵循這個建議。傳統的組合閥或塊閥(通常為堰式閥)有著更為復雜的排水情況,應避免使用。而柱塞式閥門則與之不同,它們有著更為簡潔的排水管路,可輕松實現排水。

線路排水不良

線路排水不良時,可對管路施加適當的傾斜角度。ASME BPE(2019)標準中有可用于重力排水的工藝管線。

過大的總管道體積

使用3D 和P&ID 設計軟件可對具有多種不同端口選項的閥門進行無死區設計,通過對特定功能區進行封閉焊接,可使其成為優秀的排水方案。經設計的閥門,其水平管道滯留體積可減少30%~40%。

罐底閥的最大設計流量小于最大CIP流量

如果遇到罐底閥的最大設計流量小于最大CIP 流量的情況,通常有3 種選擇:一是選擇具有更高Cv 的閥門;二是在CIP 過程中對容器加壓;三是在CIP 過程中對閥門出口施加真空。其中,第三種方式特別適用于已使用真空進行過完整性測試的容器或加速SIP 過程(真空/蒸汽脈沖在加熱階段吹掃空氣和SIP 冷凝液,冷卻階段冷卻/干燥)。

另特附Shirokizawa 矩陣供參考[1](如圖4 所示),縱軸表示清洗過程的能力或可靠性(數字越小代表的能力越強),橫軸表示毒性或風險水平。

圖4 Shirokizawa 矩陣

小結

制藥行業,尤其是生物制藥行業,正以驚人的速度發展。行業的關注點往往是在生產過程(如灌注)上,而一些NNVA(必要的非增值)過程(如清洗或消毒),在過去的三四十年里似乎并沒有取得進步。但是,優化這些NNVA 流程卻可以顯著提高企業的利潤和產能——特別是對于那些勇于接受變革的公司而言。