棒磨機在秦郵特鋼冶金渣處理廠的應用研究

張勝利,秦在智,邵俊濤,路文志

1洛陽大華重工科技股份有限公司 河南洛陽 471023

2揚州秦郵特種金屬材料有限公司 江蘇揚州 225000

我國鋼廠星羅棋布,擁有煉鋼能力的鋼企近 600家,產能過剩的同時還產生了眾多廢棄物,即冶金渣,又叫鋼渣。每煉一噸鋼材將會產生 10% 的鋼渣[1]。例如,一家年產量為 500 萬 t 的鋼企,鋼渣產量將達到 50 萬 t/a,如此龐大的廢棄物急待處理。鋼渣棒磨機的應用使這些廢棄物變廢為寶,鐵經過提純后直接回爐,渣被用于水泥、建材等行業[2-3]。

揚州秦郵特鋼公司 (以下簡稱“秦郵特鋼”) 是一家專門生產建材用鋼的企業,年產量 500 萬 t 以上,鋼渣堆存量每年可達 50 萬 t。秦郵特鋼用很大一片空地來儲存鋼渣,土地資源浪費嚴重,對當地環境造成惡劣影響。鋼渣堆存量每天都在增加,為了盡快將這些廢棄物回收利用,2018 年之前,秦郵特鋼曾經裝備了球磨機、圓錐機等生產線,但是效果都不太理想,最后都淘汰了。2018 年 6 月建成并投產了 1 條棒磨機生產線,這些鋼渣才得到了良好處理。由于進料粒度變化以及秦郵特鋼需要擴大產量,該棒磨機生產線在調試階段進行了改造,如今應用情況良好,產量翻番。

1 工藝工況

1.1 工況

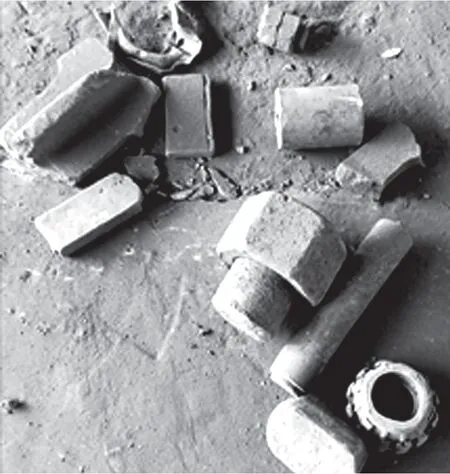

秦郵特鋼地處南方,氣候濕潤,年降雨量大,鋼渣露天堆存。剛出爐的鋼渣通常要經過熱潑處理,含水量較大。鋼渣分為老渣和新渣,老渣未經過分揀和除鐵工序,老渣中的鐵塊、殘牙、鋼球等不可破碎物較多 (見圖 1)。單缸圓錐機不能頻繁過鐵,因此不能使用,否則會堵料,且堵料后無法自動清腔,需要人工清理,工作量很大,同時由于鋼渣含水量較大,經常出現下料不暢,不適合采用圓錐機[4],而球磨機的出料方式為中心排料,未分揀出的不可破碎物最后都堆存在了球磨機筒體里,導致產量越來越低,這種工況也不適合球磨機;棒磨機采用周邊排礦結構粉磨物料,進料口和出料口都比較大,適合于大顆粒物料的進出,不可破碎物不會影響其使用效果,再加上筒體內部的鋼棒介質運動作用,物料破碎比大(見圖 2、3)。

圖1 不可破碎物

圖2 入磨機前鋼渣

圖3 入磨后鋼渣及鋼棒

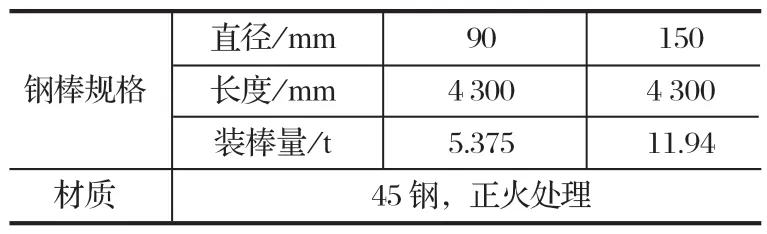

1.2 技術參數

棒磨機生產線的主要設備是棒磨機,鋼廠結合自身及市場條件要求進料粒度小于 80 mm,出料粒度小于 10 mm,產量為 80 t/h。經過選型計算,最終選擇 GMBZ2745 型棒磨機 1 臺。棒磨機裝機功率為 500 kW,配 10 kV 高壓電,減速機為硬齒面減速機,齒輪傳動結構為斜齒傳動,筒體襯板為波紋結構,筒體出料口區域鋼板加厚,兩端主軸承采用調心滾子軸承,大端蓋結構配備行星輪輔傳裝置。

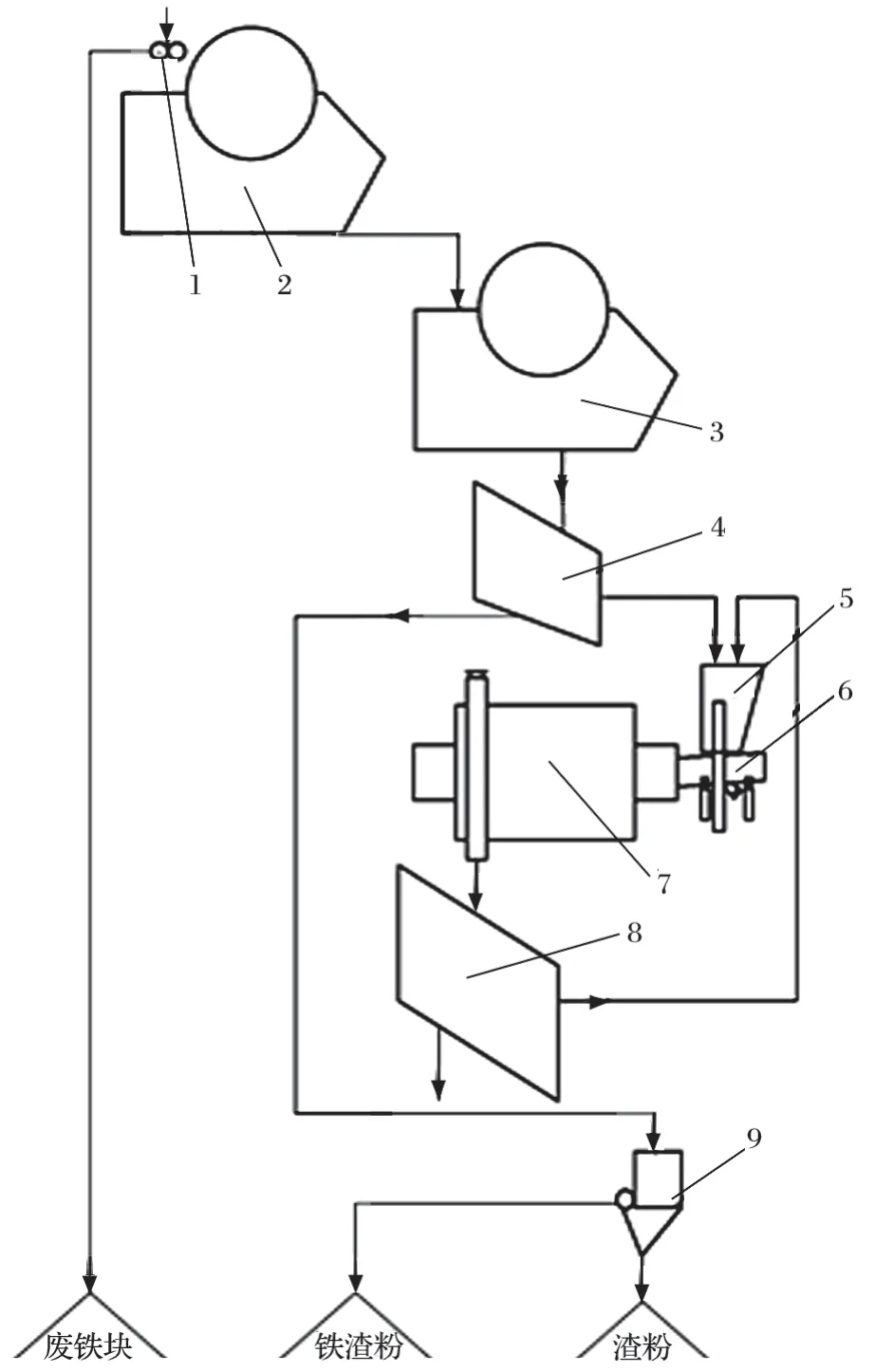

1.3 工藝

如圖 4 所示,棒磨機處理鋼渣工藝流程可分為3 個階段:第 1 階段,物料經 300 mm 格篩,再經鎧甲式磁選機,含鐵量大于 90% 的磁性渣會被直接選出并作為廢鋼塊回爐[5];第 2 階段,磁性較低的物料會進入下面 2 道串聯的顎破,粒度小于 80 mm 的進入棒磨機,2 道顎破均為 PEY 液壓保護顎式破碎機,該系列破碎機具有液壓保護功能,因此過鐵時動顎自動退讓,避免“卡鋼”問題,附帶的蓄能器可實時補償壓力,動顎自動復位,不會影響正常生產;第 3 階段,顎破出來的物料經過 10 mm 篦條篩,篩上物進入棒磨機,篩下物進入磁選機,該磨機為閉路系統,物料出磨后經振動篩篩分,篩上物料重新回棒磨機,篩下物料進入磁選工序[6]。需要重點說明的是,棒磨機前需要配置緩沖料倉,以避免給料不連續造成的磨機空轉現象,同時也可以暫緩因給料量過大而造成的磨機“漲肚”問題。料倉與棒磨機之間為弧形給料機,該給料機可以直接將物料送入磨機內部,效率很高。

圖4 棒磨機設備處理鋼渣工藝路線圖

1.4 實際應用情況

(1) 原料問題 實際進料為 0~300 mm,且鐵塊較多。其中 80 mm 以上物料占比 30% 以上,最大300 mm,工況超出預期。不可破碎物分 2 部分,一部分磁性較低,物料較硬,經顎破可以破碎到 100~ 160 mm;另一部分無磁性,物料較硬,顎破無法破碎,直接進入磨機筒體內部。如此應用造成亂棒和返料量大。

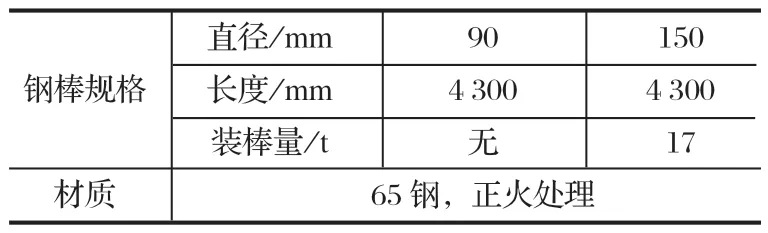

根據前期理論參數設計的裝棒規格及裝棒量,如表 1 所列。

表1 初期裝棒參數

按上表裝棒后,由于老渣多、物料較大、不可破碎物 (見圖 5) 較多的緣故,出現φ90 鋼棒斷裂情況。φ90 鋼棒是針對 80 mm 以下物料設計的,物料過大會出現亂棒現象,造成鋼棒折彎、斷裂。同時由于不可破碎物沒有在返料前分揀,造成鋼棒磨損加劇。

圖5 老渣

由于給料不均勻,筒體內部物料時多時少,再加上前期有斷棒現象,筒體內部鋼棒減少,物料未充分破碎就排出來了。物料中老渣含鐵量較高、體積大,不易破碎,這也是返料量大的原因。返料量的劇增造成料倉堵塞、給料不暢、磨機空轉、襯板頻繁松動,增加了設備維護工作量。

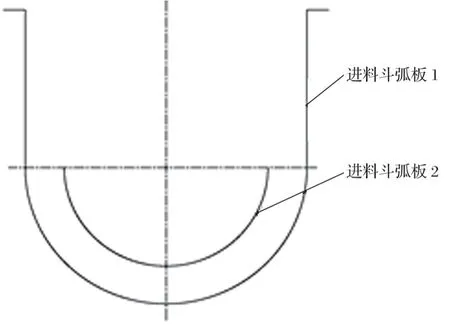

(2) 產量問題 原設計產量為 80 t/h,經測試,產量達到設計要求。因環保原因,需錯峰生產,生產任務加劇,所以秦郵特鋼計劃提高產量至 120 t/h。但由于弧形振動給料機為 U 形給料口,且進入磨機筒體的勺體部分尺寸收縮,如圖 6 所示。進料斗弧板 1 與進料斗弧板 2 存在過渡區域,因此會出現堵料,影響產量的提高。

圖6 給料機料斗結構

2 設備改進

針對以上實際應用情況,對設備進行如下更改。

2.1 調整裝棒量

眾所周知,鋼渣棒磨機設備除了消耗電能,還會消耗襯板、鋼棒等耗材,其中鋼棒的耗損最大。因此合理控制裝棒量將直接影響到設備的使用效果以及能耗的高低。在棒磨機轉速一定的情況下,裝棒量和配比直接影響到設備的出料粒度、產量和電耗。針對秦郵特鋼工況特點對裝棒量做出調整,如表 2 所列。

表2 調整后的裝棒參數

φ90 鋼棒不再添加,全部按φ150 添加,并且采用 65 正火圓鋼,提高鋼棒的耐磨性,減少棒耗。

2.2 料倉下料口加大

將料倉與給料機下料斗的過流面改大,從而減少物料停留時間,增加入料量。

2.3 改造給料機

給料機料斗改為整體鋼管結構,不再有過渡角,鋼管伸進中空軸的部分加長,鋼渣可直接進入筒體。由于鋼渣流動性較差,采用鋼管結構可以提高其流動速度,增大給料量。同時鋼管材質采用不銹鋼,鋼渣承受的摩擦力更小,流動性更強。

2.4 增加分揀工序

入磨前增加分揀工序,盡可能將不可破碎物剔除。同時從磨機出來的鋼渣也增加分揀工序,保證不可破碎物不再回磨機,從而降低對筒體的沖擊,減少不可破碎物與鋼棒的接觸,提高鋼棒壽命。

3 改造后的使用情況

3.1 生產能力

GMBZ2745 棒磨機改造后產能從 80 t/h 提高到130 t/h,進料粒度控制在 150 mm 以內,出料粒度均勻,返料量從 10 t/h 降低到 4 t/h。

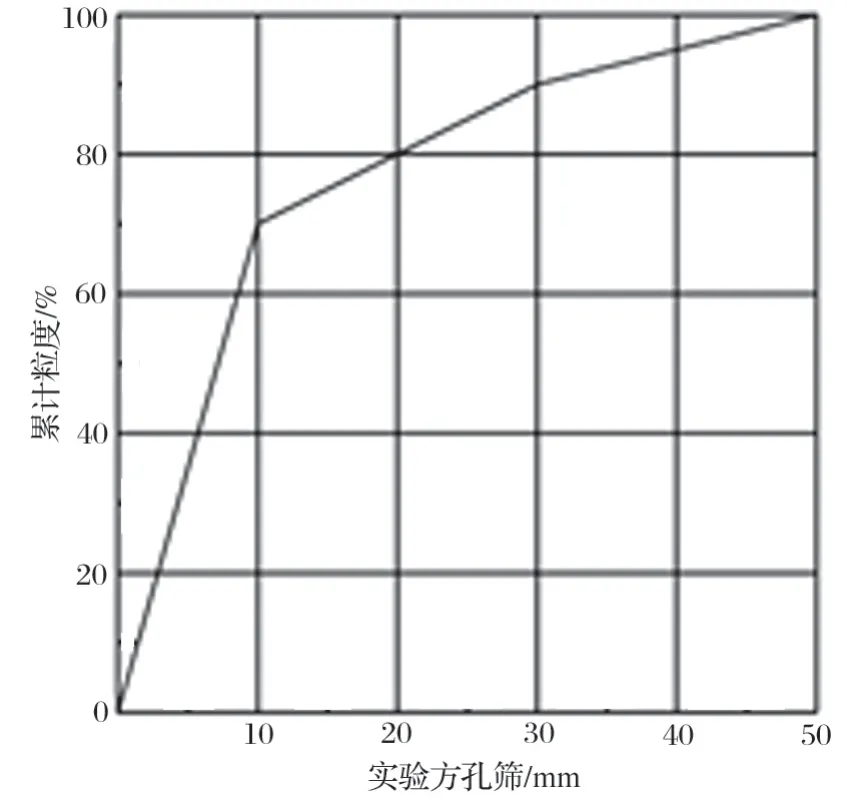

如圖 7 所示,篩后 10 mm 以下物料可占 70%,40 mm 以上物料主要是不可破碎物。

圖7 粒度曲線

3.2 設備情況

筒體內部料棒配比和充填量恰當,物料對設備的沖擊減少,從而消除了襯板松動情況;不可破碎物的減少,給料量的增加,使鋼棒消耗量減少,沒有再出現斷棒現象,且電流穩定。

4 結語

棒磨機用于鋼渣的細碎處理是正確的選擇,改造后的 GMBZ2745 棒磨機已連續運行 4 個月,每天除了 1~ 2 h 的設備維護時間,均處于生產狀態,運行良好。棒磨機作為鋼渣處理設備,可靠性高、破碎比大、維護簡單、產能大,是鋼企處理鋼渣的終端設備。