煤礦井筒保溫全風量送風系統設計及熱管阻力的優化研究

白金發,鮑玲玲

(河北工程大學 能源與環境工程學院,河北 邯鄲 056038)

據《煤礦安全規程》(2016版)規定:進風井口混合送風溫度必須在2 ℃以上[1],傳統采用混合送風方式,即:通過室外冷風和井口加熱器處理后的熱風混合后送入井筒,井筒進風量具備風量大、負荷大的特點,目前熱源主要為:燃煤鍋爐、燃氣鍋爐和余熱利用熱泵等方式,其通過加熱熱水或制取蒸汽,井口加熱器供水溫度高于50 ℃,通過風量配比實現井口混合送風溫度≥2 ℃。采用混合送風技術,當室外溫度高于2 ℃時系統仍在運行,因此造成了大量能源浪費。目前低溫送風技術發展尤為迅速,如:風風換熱的低溫熱管送風方式以及大風量低溫送風方式。國內外學者,針對翅片型熱管換熱器進行了大量的實驗和理論研究[2-5],對翅片型換熱器結構參數、管排間距、管排數量以及外部流場做了優化研究。但礦井回風用熱管換熱器整體設計和工程應用仍存在很多問題,如:截面面積過長造成風室風量分配不均、熱管換熱器外部流場壓降不平衡等。本文,對羊場灣煤礦15、16立井井筒保溫工程進風情況進行了測試,為優化系統設計提供重要的參考依據。

1 物理模型

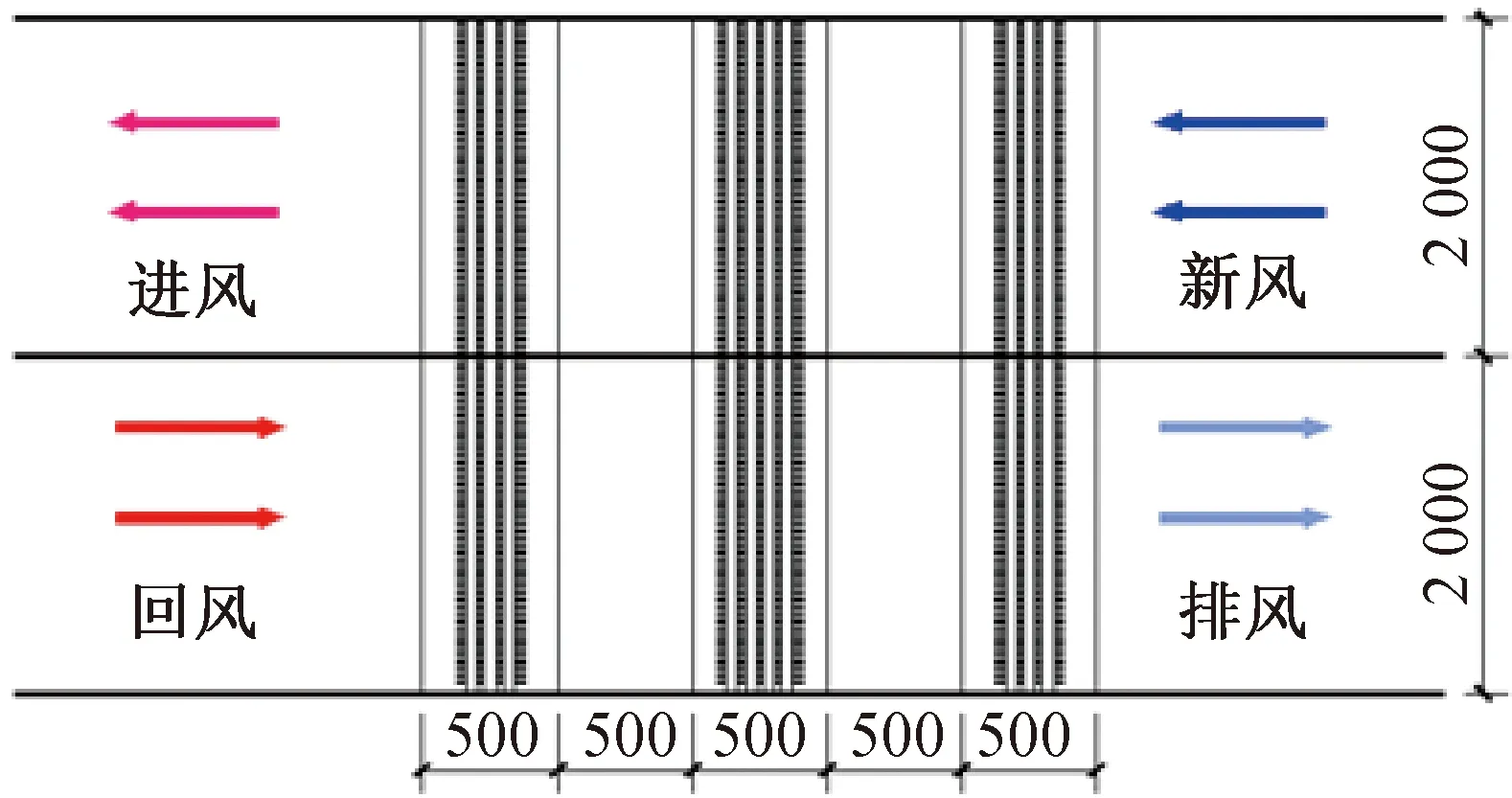

圖1為單臺熱管換熱器側視圖,管排數10排,布置方式叉排排列,其外形尺寸及翅片參數詳見圖1。

圖1 熱管換熱器側視圖(單位:mm)Fig.1 The side view of heat exchanger

關于翅片型換熱器的阻力,通過大量的實驗研究得到了適應范圍比較廣的經驗公式[6]

(1)

式中:Δp—阻力損失,Pa;f—摩擦阻力系數;Gmax—最窄截面處氣體質量流量,kg/(m2·s);ρ—氣體密度,kg/m3;g—9.8 m/s2;N—管排數。

最窄截面處氣體質量流量Gmax計算公式為[6]

(2)

式中:A1—斷面面積,m2;A2—最窄截面處斷面面積,m2,叉排翅片管束一般是斷面面積的一半;Q—氣體的質量流量,kg/s。

摩擦阻力系數f計算公式為[6]

(3)

式中:d0—基管直徑,m;μ1—氣體的動力粘度,Pa·s;S1—翅片管橫向間距,m;S2—翅片管縱向間距,m;實際阻力Δp實際=ε×Δp理論;ε—修正系數,ε=0.54。

2 系統設計

2.1 工藝路線

礦井乏風自擴散塔由乏風風道引入乏風等靜壓配風室內,伴隨乏風的低焓熱量經熱管蒸發段吸收后,匯入乏風等靜壓合風室,再集中擴散排放。

室外新風負壓狀態進入新風等靜壓配風室內,與熱管冷凝段進行熱量交換,實現對室外新風的加熱。被加熱到符合溫度要求的新風在新風等靜壓合風室內匯流,由新風風道引入井口房內,經負壓作用,通過井筒送入井下,滿足礦井通風量和溫度要求。

為克服熱管換熱器的傳熱流通阻力,在新風等靜壓配風室熱管換熱分流通道內設置誘導平衡風機;通風量維持井口房微正壓狀態,不但保證礦井通風需求,而且可以避免室外空氣的漏入,降低熱損失。

在原有回風擴散口建設風室用于收集回風,并建設風道將礦井回風通過回風(加壓)風機引入熱管換熱器蒸發側換熱后放散,新風側通過新風(加壓)風機送入熱管換熱器冷凝側加熱后送入進風井。低溫熱管余熱回收工藝項目原理見圖2。

2.2 工程設計

羊場灣煤礦15、16采區基本參數(2021年10月實測數據):回風風量:14 400 m3/min;回風溫度20 ℃;進風量:9 800 m3/min;按文獻[3]計算公式可得到,熱管系統供熱能力為12 333 kW,考慮1.2倍富裕系數,井口防凍熱負荷為7 060 kW,設計滿足室外極端環境溫度-27.2 ℃,進風溫度≥2 ℃。

該系統核心設備為阻力平衡風機和熱管換熱器。目前工程選用36臺防爆軸流風機,風壓400 Pa,風量1 000 m3/min。選用熱管換熱器18臺,單臺名義制熱量500 kW,單臺熱管外形尺寸:1 750 mm×4 070 mm×2 500 mm,其詳細基本參數如表1所示。工程測試儀器如表2所示:

表1 熱管換熱器基本參數

表2 現場試驗測試主要儀器匯總表

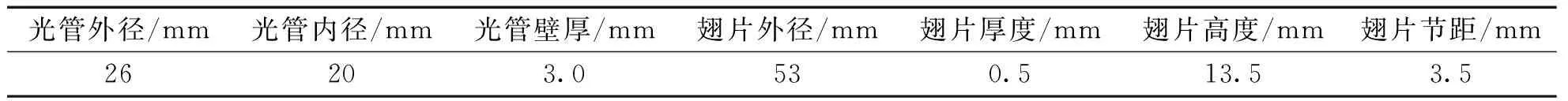

3 流動阻力分析

對低溫熱管送風系統進行阻力分析,研究模塊斷面風速和壓降的變化關系,優化熱管模塊結構,提高換熱效果。由于風室結構特性,雖然各模塊結構相同,但模塊風量不同,斷面風速也不同。低溫熱管送風系統在換熱平臺均勻布置18臺熱管換熱器,熱管蒸發段位于回風風室內,冷凝段位于新風風室內。新風側和回風側各18個模塊,單個模塊管排數為10排。對新風側、回風側各模塊斷面風速和壓降進行測試,繪制不同模塊斷面風速與壓降關系曲線,如圖3所示。

圖3(a)和圖3(b)為2021年10月,采用表2中的儀器對低溫熱管送風系統進行實測,得到回風側和新風側1—18不同模塊斷面風速與壓降關系曲線。從圖3(a)可以看出,不同模塊下,回風側斷面風速與壓降之間的變化趨勢趨于一致。隨著回風側斷面風速的不斷增加,熱管換熱器內部產生的壓降也隨之增大。當斷面風速為2.55 m/s時,熱管換熱器所產生的壓降為145.81 Pa;斷面風速提升到4.72 m/s,壓降達到411.18 Pa。圖3(b)為不同模塊新風側斷面風速與壓降關系曲線。不同模塊下,新風側斷面風速與壓降的變化趨勢也趨于一致。隨著斷面風速的增加,壓降隨之增大;斷面風速減小時,壓降也隨之減小。

由圖3可以看出,回風模塊和新風模塊1—8的斷面速度均較小,即回風量和進風量均較小。風量分配很不均勻,最大風速差可達到2.3 m/s,系統風速不平衡率超過80%。

通過改變不同模塊管排數量,對熱管換熱器進行重新設計,設計方案:模塊1—8管排數量降低至8排管,模塊9—18增加至14排管。改變管排數后,按照式(1)、(2)、(3)重新進行設計計算后,計算結果如圖4所示。由圖4(a)和(b)可知,熱管換熱器改變管排數后,回風模塊和新風模塊風速分布更加均勻,阻力分布較原設計有所減少,綜合阻力降低。從圖4可發現每個模塊新風和回風斷面風速分布較圖3 均有所改善,最大風速差降低至1 m/s內,系統風速不平衡率降低至20%以下。

圖3 不同模塊斷面風速與壓降關系曲線Fig.3 The relationship curves of wind speed and pressure drop at different module sections

圖4 不同模塊斷面風速與壓降關系曲線Fig.4 The relationship curves of wind speed and pressure drop at different module sections

4 全新風送風系統風量分析

分析進風口開合以及風機啟停對全新風送風系統送風風量的影響,進而優化系統設計,保證井筒送風風量及溫度達到設計要求。

羊場灣15、16立井進風口的基本特征如表3所示:

表3 進風口基本參數統計表

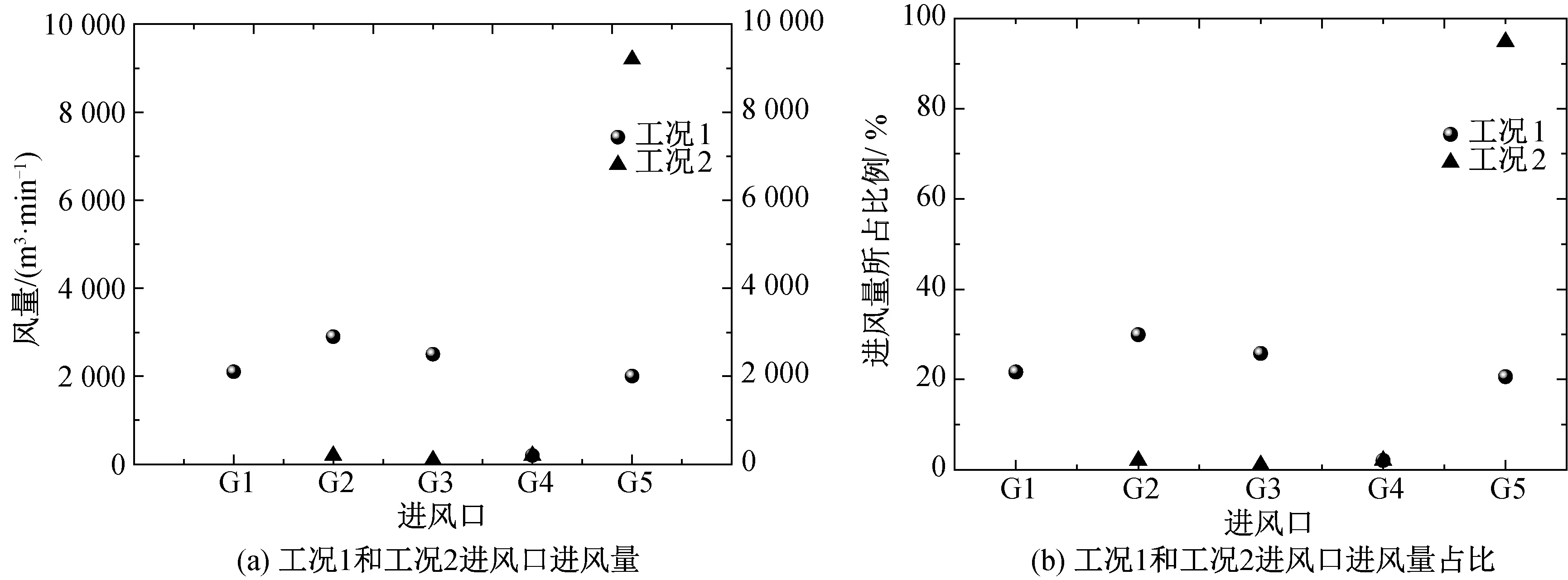

工況1:G1—G5通風道全部打開(即:所有進風口均可進風);工況2:G1—G3關閉,風機全部開啟(即:僅熱管系統送風風道進風)。圖5為工況1和工況2進風口進風情況對比分析圖,圖5(a)、(b)分別為兩種工況下,進風口進風量、進風量占比分析圖。由圖可知,工況1情況下,進風立井依靠負壓主要通過五處進風,在G1—G3進風口開啟的狀態下,G5進風量很小,占比不到20%;工況2立井進風依靠熱管系統送風風道進風,系統投入運行后進風量9 200 m3/min,占系統進風量的95%,但仍存在5%漏風。通過工況1和工況2對比分析可知,在G1—G3都關閉時,新風風道內的風量提高了幾乎一倍。系統主要依靠進風立井負壓進風。

圖5 工況1和工況2進風口進風情況對比分析Fig.5 The comparative analysis of air inlet conditions in condition 1 and condition 2

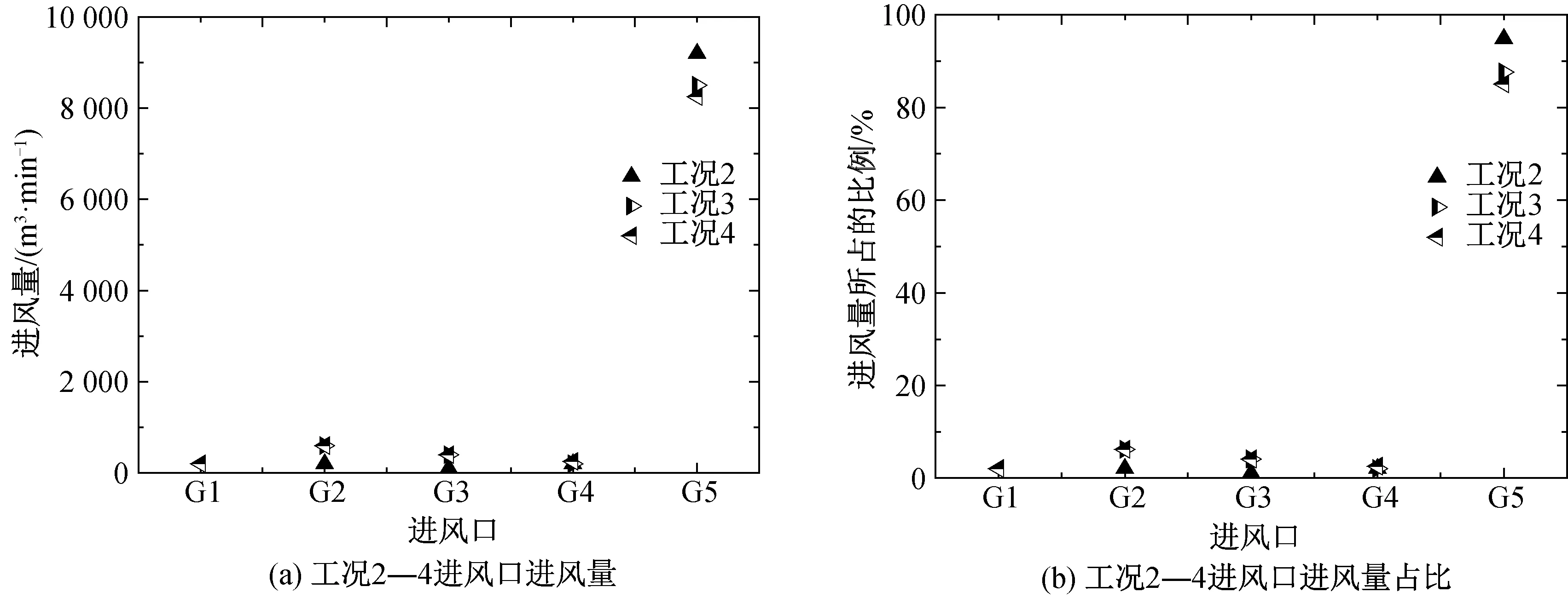

工況3:G1—G3關閉,風機未啟動;工況4:G1—G3關閉,風機開啟18臺。圖6為工況2、3、4進風口進風情況對比分析圖,工況2和工況3對比發現,G5通道內風量增加了950 m3/min。工況3和工況4進行對比:G5通道內的進風量減少了700 m3/min。

圖6 工況2—4進風口進風情況對比分析Fig.6 The comparative analysis of air inlet conditions under different conditions

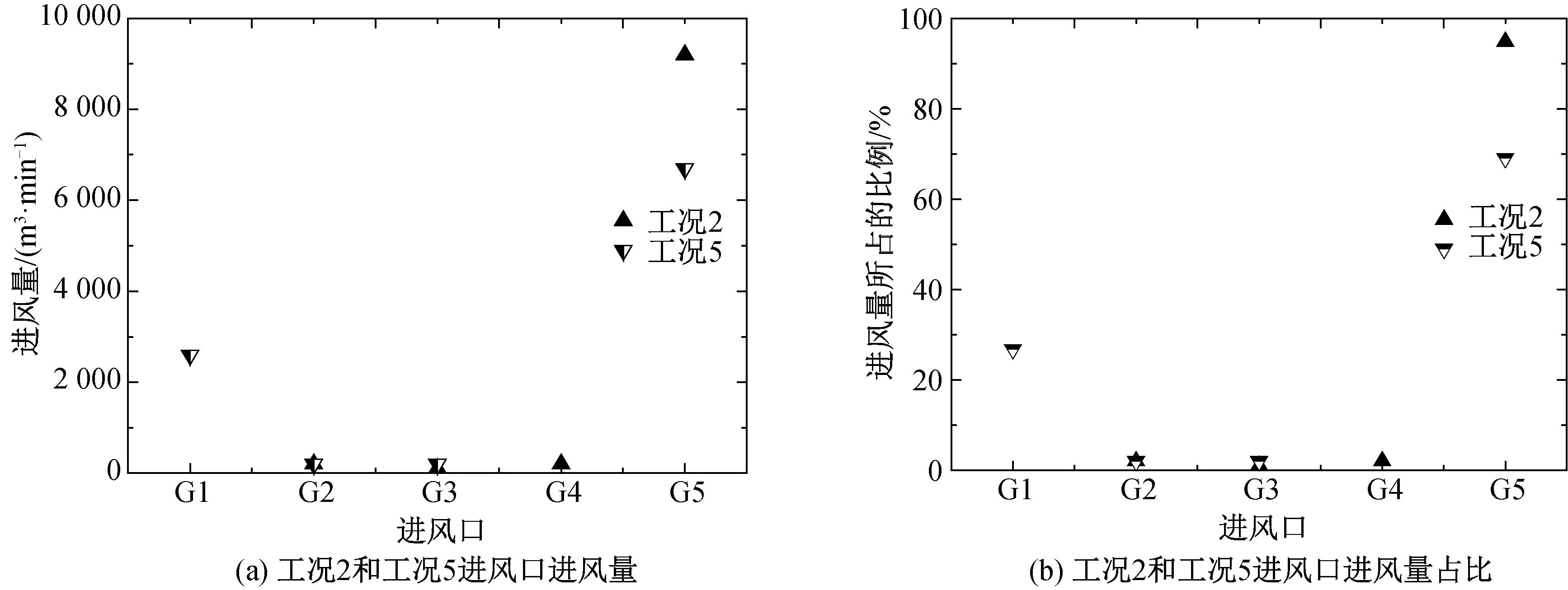

工況5:G1開啟,G2、G3關閉。圖7為工況2和工況5進風口進風情況對比分析圖,G1開啟后

圖7 工況2和工況5進風口進風情況對比分析Fig.7 The comparative analysis of air inlet conditions in condition 2 and condition 5

較全部關閉時,G1通道進風量急劇上升,占總送風量的26.8%,同時熱管送風系統送風量明顯下降,降低了2 500 m3/min,此時G5送風量占比69.08%。G1通道不經加熱直接進入進風立井,增加了結冰的風險。

5 結論

1)通過改變管排數量,風速分布較原設計更加均勻,阻力減少。最大風速差由2.1 m/s降低至1 m/s內,系統風速不平衡率由80%降低至20%以下,使系統送風效果加強。

2)影響全風量送風系統送風量的決定性因素是系統的密閉性。

3)輔助風道開啟,此處進風風量較大,可達2 600 m3/min,占總進風量比例26.8%,由于輔助風道送風未經熱管換熱器進行加熱,溫度低,不利于系統送風效果,因此應避免開啟輔助風道。