新疆某難處理含釩石煤焙燒—酸浸提釩試驗研究

金永朋 李艷軍,3 袁 帥 劉 杰1

(1.東北大學資源與土木工程學院,遼寧沈陽110819;2.難采選鐵礦石資源高效開發利用技術國家地方聯合工程研究中心,遼寧沈陽110819;3.軋制技術及連軋自動化國家重點實驗室,遼寧沈陽110819)

釩是一種極具戰略意義的稀有金屬[1-2],廣泛應用于鋼鐵、合金、醫藥、化工等重要領域[3-4]。近年來,隨著新基建的快速發展以及鋼結構標準的升級,鋼鐵市場需求量大幅上升,釩的需求量也與日俱增。據統計[5],2019年我國五氧化二釩產量達12.64萬t,其中8.89%來自于石煤提釩。

我國石煤資源豐富,其中五氧化二釩品位在0.5%以上的石煤礦中釩儲量超過7 700萬t,是我國釩鈦磁鐵礦中釩總量的6.7倍[6-8]。巨大的儲量和提釩價值使得石煤的開發利用有著廣闊的前景,但如何高效地從石煤中提取釩是目前仍未得到有效解決的一個難題。一方面我國各地區的石煤中五氧化二釩品位普遍較低,目前的技術條件下超過60%的含釩石煤資源不具備開采價值[9-11];另一方面我國的石煤多為難處理型[12],即組成成分較復雜、多種金屬共伴生、碳質浸染嚴重,且釩多以類質同象形式取代鋁硅酸鹽礦物(白云母、絹云母、伊利石等)晶格中的Al(Ⅲ)[13-14],常規的選礦方法難以對此類石煤中的釩進行有效回收。目前應用最廣泛的石煤提釩方法是“焙燒+浸出”,通過焙燒可以將釩從硅酸鹽礦物晶格中釋放并氧化形成可溶性釩酸鹽,進而在浸出過程中將其回收。

常用的焙燒方法有鈉化焙燒、鈣化焙燒、復合添加劑焙燒以及空白焙燒。傳統鈉化焙燒工藝具有很好的提釩效果,但由于其焙燒過程中會產生大量粉塵和氯氣,污染嚴重,現已被淘汰。鈣化焙燒雖在一定程度上減輕了污染,但由于其較高的酸耗以及對礦石的選擇性,該工藝在實際應用時具有較大局限性。復合添加劑焙燒較鈉化焙燒污染低,又沒有鈣化焙燒的高酸耗和高選擇性,能夠在應用中創造一定的經濟效益,是目前應用較廣的焙燒工藝。但針對不同地區不同組成的石煤,需要的添加劑組合往往不同,因此在添加劑組合的適配方面會有一定的困難。空白焙燒由于不用加入任何添加劑,可以有效降低焙燒成本,且不會產生毒害氣體,對石煤的選擇性較低,但所需溫度較高,容易發生燒結現象,焙燒過程較難控制。

新疆某地含釩石煤中釩大多以極細粒分布在絹云母中,單體解離困難,現場采用傳統焙燒系統進行空白焙燒提釩,存在氧氣濃度低、溫度控制難等問題,最終五氧化二釩浸出率僅為20%左右。筆者所在課題組研發的焙燒系統通過改變焙燒的氣氛環境以及氣體氣量,可對焙燒溫度、氣氛以及氣量進行精準控制,使礦物的焙燒過程處于流態化狀態,目前已經在難選鐵礦石還原以及碳質金礦的氧化脫碳等方面取得了重大突破。基于此,試驗利用新焙燒系統,采取短時高溫氧化焙燒后酸浸工藝,探究適宜的焙燒條件,通過焙燒產品的XRD和FTIR檢測,分析焙燒過程中發生的相變以及提釩機理,為難處理型含釩石煤的提釩工藝及理論研究提供參考。

1 原礦性質

1.1 原礦化學多元素分析

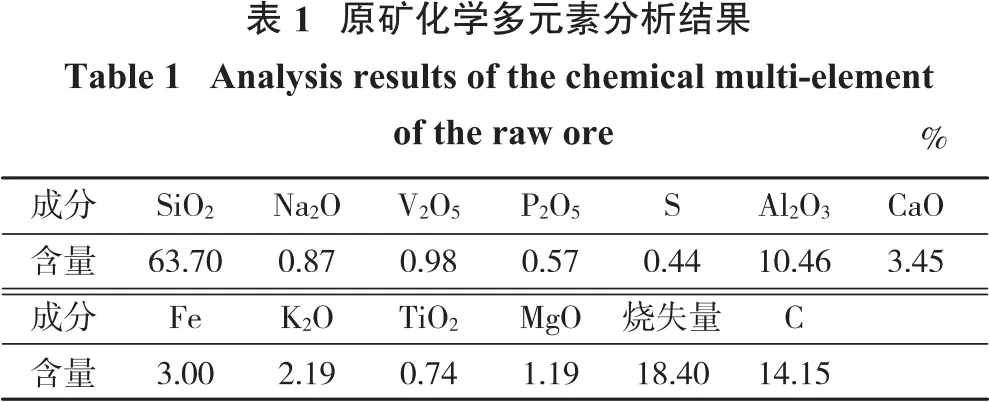

原礦化學多元素分析結果見表1。

由表1可知,該石煤原礦中主要化學成分為SiO2、Al2O3、C、CaO 等,主要有價成分 V2O5含量為0.98%。

1.2 原礦釩物相分析

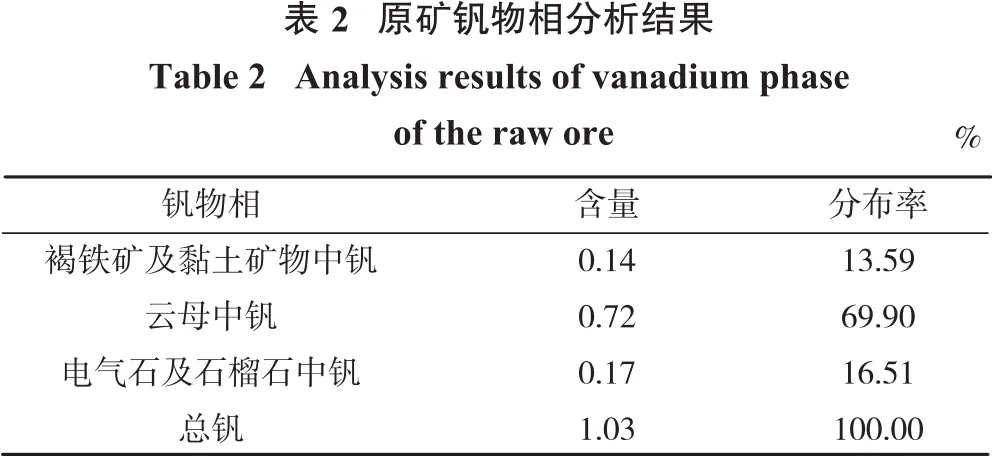

原礦釩物相分析結果見表2。

由表2可知,原礦中含釩礦物主要為褐鐵礦、云母、電氣石及石榴石等,其中69.90%的釩賦存于云母中,屬于典型的難處理含釩石煤。

1.3 原礦X射線衍射分析

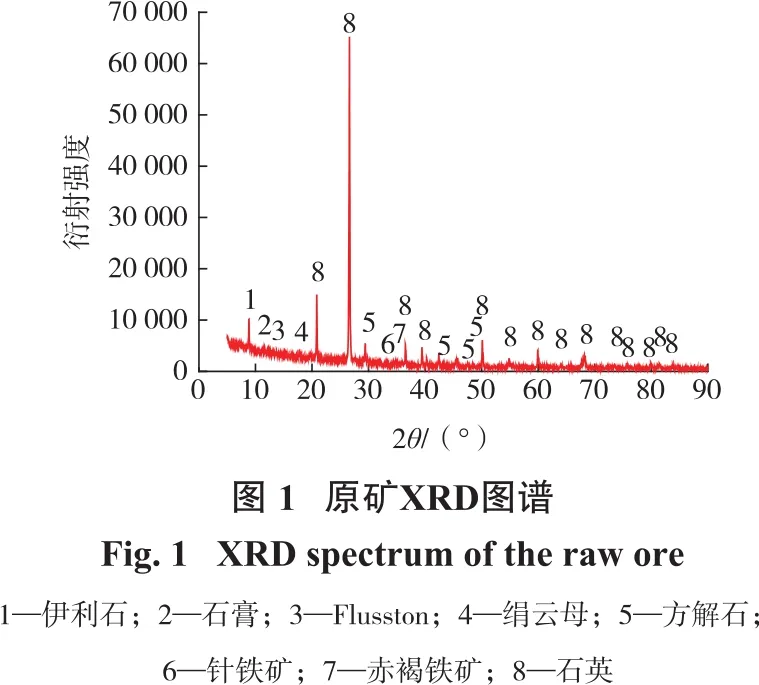

原礦X射線衍射分析結果見圖1。

由圖1可知,原礦中主要礦物為石英,含有少量方解石、赤褐鐵礦以及針鐵礦,主要含釩礦物為絹云母與伊利石,未發現獨立釩礦物的衍射峰。

進一步研究表明,原礦中的含碳礦物浸染粒度細,與含釩礦物緊密共生。

2 試驗裝置及設備、儀器

2.1 試驗裝置

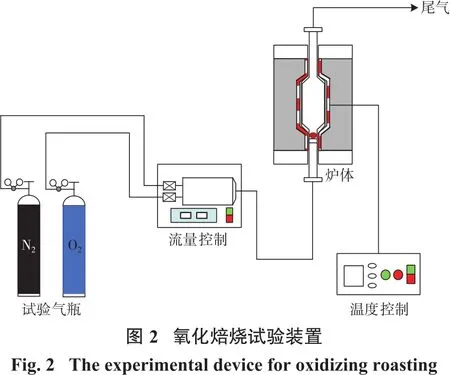

原礦氧化焙燒試驗在自行設計的氣基焙燒系統中進行,試驗裝置見圖2。

具體操作步驟為:稱取20 g粒度小于0.5 mm的石煤原礦,置于懸浮焙燒爐體中,通入一定體積的氧氣進行氧化焙燒;一段時間后取出,混勻、縮分,取10 g焙燒產品用硫酸酸浸,硫酸濃度30%、液固比質量比1.25∶1、浸出時間3 h、浸出溫度90℃,浸出試驗全程在恒溫磁力攪拌水浴鍋中進行。

2.2 試驗設備及儀器

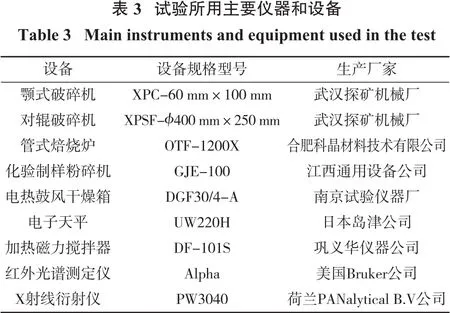

試驗所用設備、儀器見表3。

3 試驗結果與討論

3.1 焙燒條件試驗

3.1.1 焙燒溫度試驗

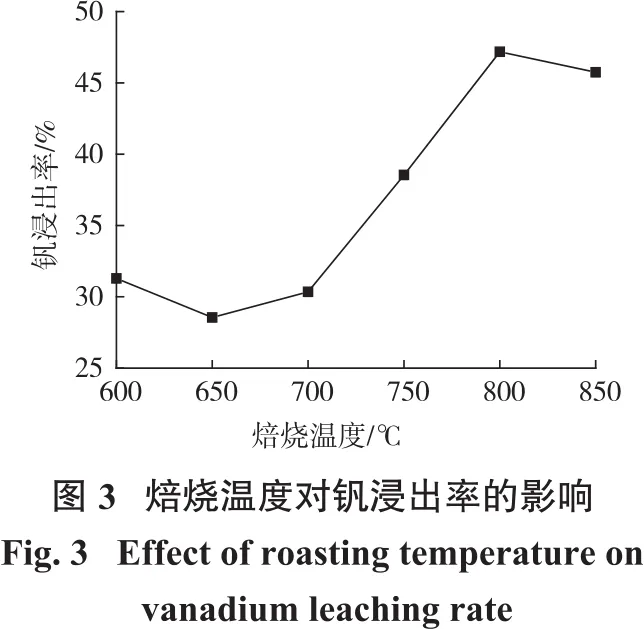

在焙燒時間20 min、氧濃度20%、氣體流量500 mL/min的條件下,考察焙燒溫度對含釩石煤提釩效果的影響,結果見圖3。

由圖3可知,焙燒溫度由600℃升高至650℃時,釩浸出率出現了輕微下降,這可能是因為礦石中碳質等還原性物質阻礙了釩的氧化,而后隨著焙燒溫度的升高,釩浸出率明顯提高,800℃時達到最高47.18%;繼續升高溫度,釩浸出率下降。焙燒過程中,在高溫以及氧氣的作用下,石煤中的云母晶格遭到破壞,V(Ⅲ)得到釋放并被氧化成高價釩,接著會與原礦中的Na、K等元素形成易被浸出的釩酸鹽,故釩浸出率會升高;而在過高的溫度下,石煤中Ca、Ba、Mg等元素的化合物會熔融成液相[15],冷卻之后形成一種硅酸礦物基覆蓋物(SMC)罩蓋在礦物表面,從而降低釩浸出率[16]。由此可以看出,石煤焙燒過程中,高溫是破壞云母晶格、提高釩浸出率必不可少的因素,但同時溫度過高也會導致物料燒結、降低提釩效率。因此,后續試驗的焙燒溫度為800℃。

3.1.2 焙燒時間試驗

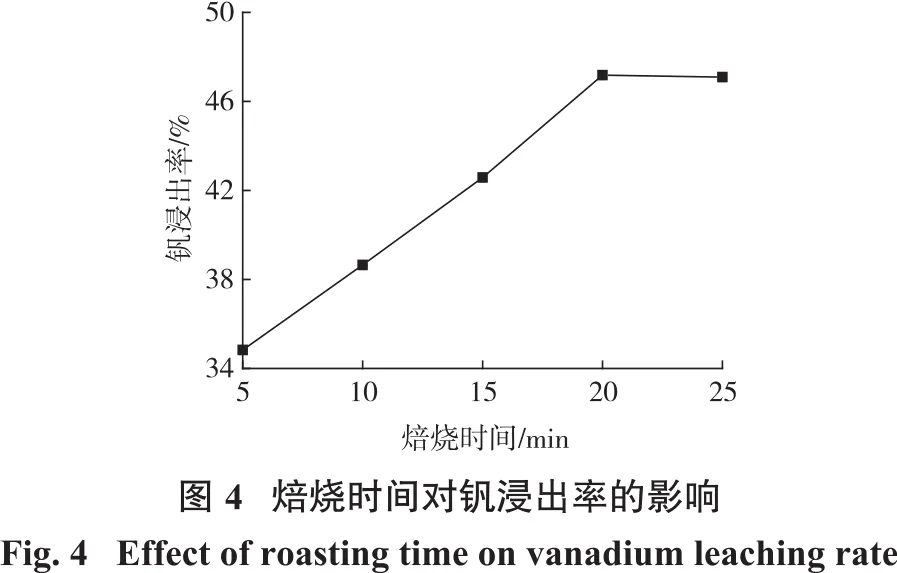

在焙燒溫度800℃、氧濃度20%、氣體流量500 mL/min的條件下,考察焙燒時間對含釩石煤提釩效果的影響,結果見圖4。

由圖4可知,增加焙燒時間,釩浸出率升高;當焙燒時間為20 min時,釩浸出率達到最大值47.18%,繼續延長焙燒時間,浸出率基本無變化。試驗結果表明,焙燒時間短,釩氧化反應進行得不完全,所以釩浸出率不高,焙燒時間過長,則會導致石煤中雜質發生復雜的化學反應,形成釩包裹體[2],不利于釩的浸出。因此,后續試驗的焙燒時間為20 min。

3.1.3 氣體流量試驗

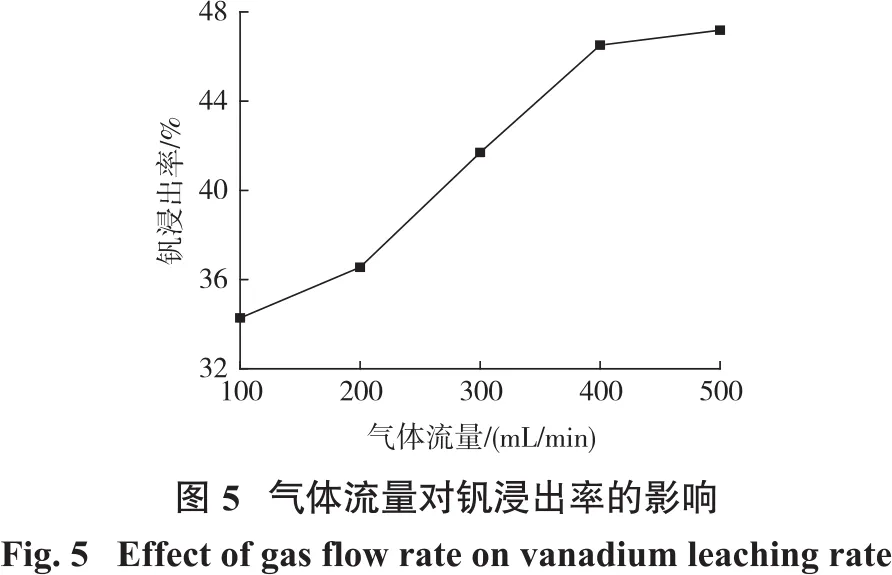

在焙燒溫度800℃、焙燒時間20 min、氧濃度20%的條件下,考察氣體流量對含釩石煤提釩效果的影響,結果見圖5。

由圖5可知,隨著通入焙燒爐中氣體流量的增加,釩浸出率呈現先升高后平穩的趨勢;氣體流量從100 mL/min增加到400 mL/min,釩浸出率由34.28%升高至46.51%。根據空氣中氧氣含量和體積的關系可知,通入反應系統中的氣體一定時,氣體體積與含氧量成正比。氣體流量的增加意味著與石煤原礦接觸更充分,氧化效果更顯著。但是,由于石煤氧化的效果還與焙燒溫度以及氧濃度有關,所以當氣體流量增加到一定值時,氧化程度會呈現一種飽和狀態,具體表現為釩浸出率不再顯著升高。綜合考慮,后續試驗選擇氣體流量為400 mL/min。

3.1.4 氧濃度試驗

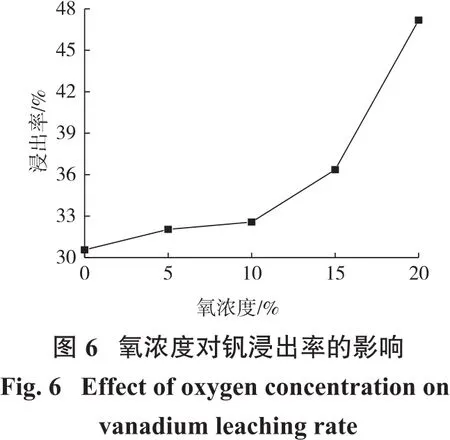

在焙燒溫度800℃、焙燒時間20 min、氣體流量為400 mL/min的條件下,考察氧濃度對含釩石煤提釩效果的影響,結果見圖6。

由圖6可知,全部通入氮氣的情況下,釩浸出率為30.56%;氧濃度增加至10%后,釩浸出率變化不大,說明此時的氧濃度不足以氧化全部的可氧化釩;繼續提高氧濃度,釩浸出率明顯升高。當氧濃度為20%時,釩浸出率提高至46.51%。因此,后續試驗的氧濃度為20%。

3.2 XRD分析

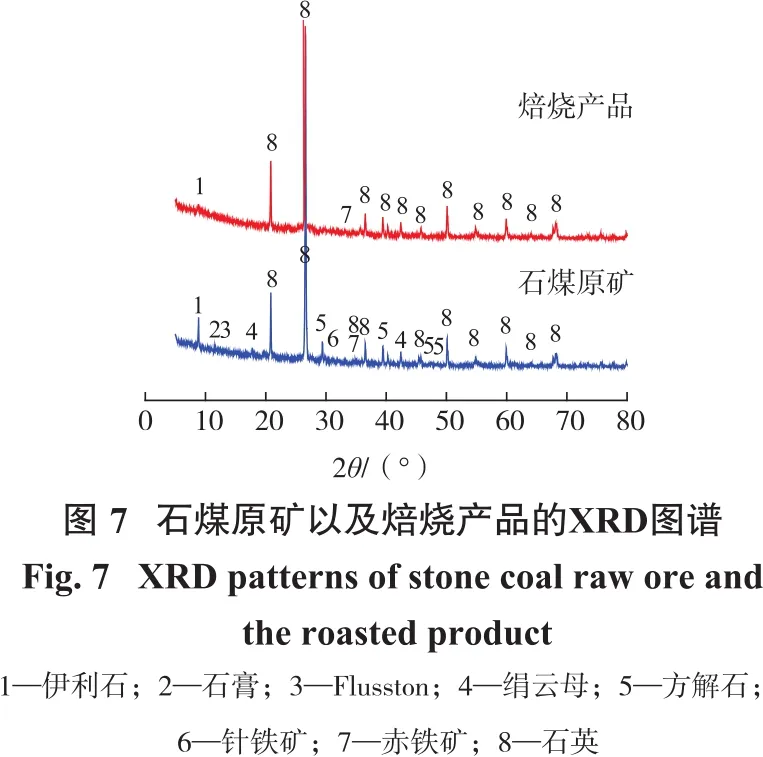

為了了解焙燒后的石煤物相變化,對確定條件下的焙燒產品進行X射線衍射分析,結果見圖7。

由圖7可知,焙燒產品中伊利石的衍射峰強度明顯減弱,歸因于其在焙燒過程中,首先會脫除層間水和吸附水,隨著溫度的升高,伊利石會繼續失去羥基形成脫水伊利石,但仍然保留著伊利石的層狀骨架結構[17];石膏的特征峰在焙燒后消失,并且沒有新的含鈣物質衍射峰出現,其發生的化學反應為

根據熱力學計算,該反應在溫度大于400℃時會自發發生;原礦中絹云母的衍射峰強度雖然微弱,但可以從圖中清晰地看到,焙燒產品中其衍射峰基本消失,說明絹云母的結構被較大程度地破壞,這是釩浸出率提高的關鍵所在;方解石的衍射峰也在焙燒后完全消失,說明受到高溫作用發生了分解反應;針鐵礦在焙燒過程中發生了分解反應

生成了赤鐵礦,這由圖譜中原針鐵礦峰位置新出現了強度較弱的赤鐵礦峰可以體現。

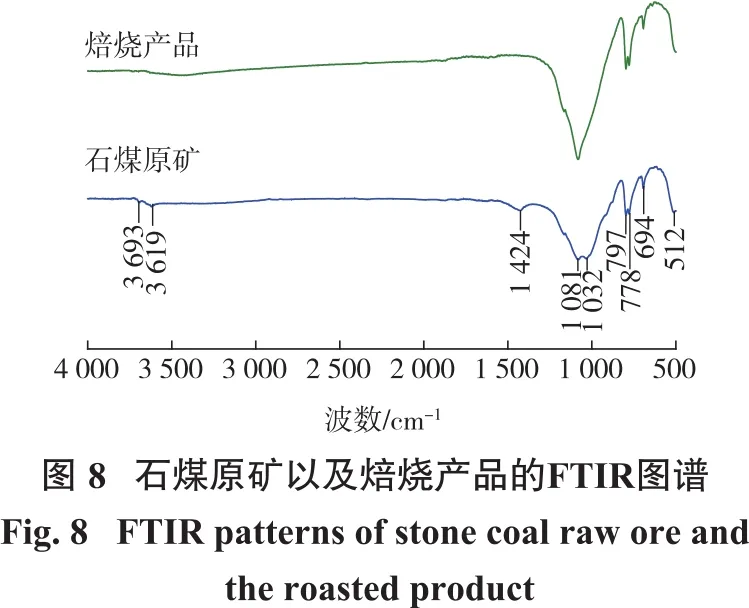

3.3 FTIR分析

為了進一步探究焙燒過程的石煤物相變化,對適宜條件下的焙燒產品進行了FTIR紅外光譜分析,結果見圖8。

由圖8可知,3 693 cm-1和3 619 cm-1兩個吸收峰分別歸屬于含釩云母的外羥基和內羥基的伸縮振動吸收峰,由于內羥基的O—H軸幾乎平行,所以其振動頻率要低于外羥基。從圖中可以明顯看到,經過焙燒的樣品圖譜中2處的吸收峰已經完全消失,說明此時含釩云母的內羥基和外羥基均被破壞。797.10 cm-1、778.38 cm-1、694.23 cm-1對應的吸收峰由石英的Si—O—Si伸縮振動產生,可以看出,經過焙燒后的樣品在該處的吸收峰與未經焙燒的原礦相比基本無差別,說明焙燒后沒有破壞石英的Si—O—Si的伸縮振動。1 424 cm-1處為方解石特有的吸收峰,歸因于CO32-基團的伸縮振動和彎曲振動。從圖中可以看到,只有原礦中存在方解石的特征吸收峰,這與XRD分析結果一致。1 081 cm-1和1 032 cm-1處2個高強度的吸收帶為Si—O的伸縮振動峰,其中,1 032 cm-1處的吸收峰在焙燒過程中消失,說明含釩云母的硅氧四面體結構由于焙燒發生了變形。512 cm-1處出現的肩峰為Si—O—M的彎曲振動峰,其在焙燒后強度明顯減弱,說明經過焙燒后的鋁氧八面體結構發生了變形和坍塌[18],這有利于浸出率的提升。

4 結 論

(1)該石煤原礦中V2O5含量為0.98%,碳含量為14.15%;主要脈石礦物為石英,含有少量方解石、赤褐鐵礦以及針鐵礦,主要含釩礦物為絹云母與伊利石,未發現獨立釩礦物;礦石浸染粒度細,屬于典型的難處理含釩石煤。

(2)原礦經空白焙燒+酸浸工藝處理,在焙燒溫度800℃、焙燒時間20 min、空氣流量400 mL/min、氧濃度20%的條件下,固定酸浸條件為:濃硫酸濃度30%、液固比1.25∶1、浸出時間3 h、浸出溫度90 ℃,最終釩浸出率可達46.51%。

(3)XRD、FTIR分析結果表明焙燒破晶效果明顯,焙燒過程中發生了諸多相變反應,主要有絹云母、伊利石等硅酸鹽礦物結構的破壞,方解石、針鐵礦等礦物的遇熱分解反應,以及石膏的還原反應和碳質的氧化反應,其中絹云母的晶格破裂是釩浸出率顯著提升的主要原因。

(4)采用實驗室研發的裝置進行含釩石煤的空白焙燒,具有焙燒溫度低、焙燒時間短、對礦石的選擇性小、焙燒氣氛精準可調等優點,可有效降低生產成本、提高生產效率。