多元固廢制備高強燒結透水磚及其性能研究

王紹熙 張凱帆 張蘇花 葉鵬飛 王永波 翟玉新 王長龍王林俊 樊英杰 任真真

(1.河北工程大學土木工程學院,河北邯鄲056038;2.邯鄲市建業建設工程質量檢測有限公司,河北邯鄲056000;3.中鐵建設集團有限公司,北京100040;4.河北睿索固廢工程技術研究院有限公司,河北承德067001;5.唐山卓能建材科技有限公司,河北唐山064410)

尾礦是礦石經選別出精礦后剩余固體廢料,具有二次資源與環境污染雙重特性,其中鐵尾礦產生量較多[1]。鐵尾礦中含有大量的 Al2O3、SiO2,是制備燒結磚[2-3]、泡沫陶瓷[4]等產品的理想原料。以鐵尾礦制備高強透水磚,不僅可以實現尾礦資源化利用,還可以解決尾礦大量堆積引發的環境污染問題,為尾礦的高效利用提供新的方向。

燒結透水磚以煤矸石[5]、廢棄陶瓷[6]、高爐礦渣[7]等固體廢棄物為骨料,以黏土、頁巖或其他廢棄物為粘結劑,輔以適當造孔劑或發泡劑,經高溫燒結制備而成。KIM等[8]雖然創造性地改進了傳統制備工藝,極大地提高了透水磚的孔隙率,但并未解決強度問題,因此制得的透水磚實用價值較小;徐珊等[9]選取尾礦砂為骨料,輔以污泥制備出的透水磚性能并不理想,主要因為粘結劑性能不理想;LUO等[10]以尾礦、污泥為原料,頁巖為粘結劑,制備的燒結透水磚抗壓強度偏低;王之宇等[11]采用基礎玻璃為粘結劑,配上尾礦砂骨料,制備的透水磚性能提高,但抗壓強度仍未達到最低標準(30 MPa)。以上研究采用工業固廢來制備透水磚,對緩解環境壓力有積極意義,但所制備的產品性能指標較低,無法實現工業應用。

為進一步提升燒結透水磚的性能,本研究基于多元固廢原料的物化特性及釩鈦鐵尾礦的燒結特性,重點研究了多尺度固廢顆粒骨料級配和粘結劑的配制,考察了骨料摻量、成型壓力、燒結溫度等工藝參數對高強燒結透水磚性能的影響,為工業固廢的資源化利用提供理論和技術支撐。

1 試驗原料及設備

1.1 試驗原料

試驗用工業固廢釩鈦鐵尾礦、金尾礦、頁巖均取自河北省承德地區,水庫底泥取自邯鄲岳城水庫,4種原料的主要化學成分分析結果如表1所示。

(1)釩鈦鐵尾礦。釩鈦鐵尾礦顆粒偏細,堆積密度為1.84 g/cm3,0.30~1.18 mm粒級占比64.81%,+1.18 mm粒級產率為18.39%,該粒級的顆粒有利于透水磚形成孔隙并擴大孔徑,便于透水,但對磚體強度有削弱作用,因此需控制該粒級的量;而-0.15 mm粒級產率較低,且不利于磚體孔隙的形成,所以使用時剔除該粒級。

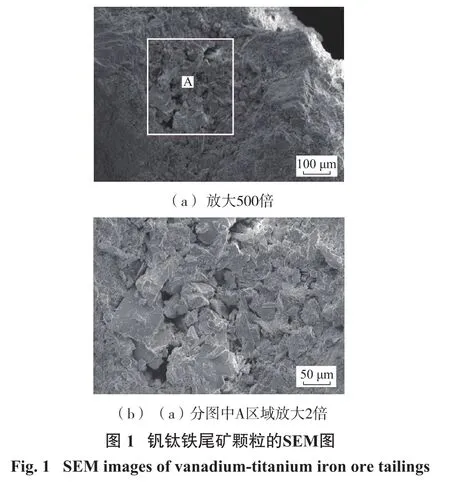

圖1為釩鈦鐵尾礦的SEM圖。由圖1可知,釩鈦鐵尾礦顆粒表面粗糙,質地較致密,存在少量微孔隙。粗糙的外表面可以為顆粒間的堆積提供機械咬合力,用作透水磚骨料時能夠形成骨架結構,并在顆粒間形成一定孔隙,有利于磚體的透水性。另外,顆粒中存在直徑50~100 μm的孔隙,能夠吸附高溫下產生的熔融液相,不僅可以促進顆粒之間的粘結,又能提高結構的致密性,為強度提供重要保障。

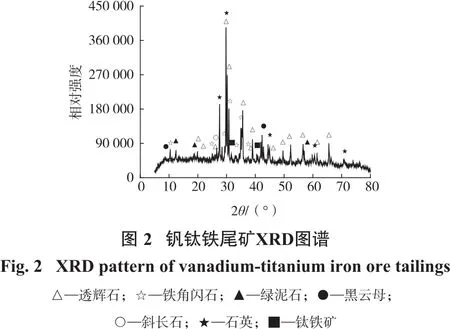

釩鈦鐵尾礦主要含有硅酸鹽礦物透輝石、石英、云母、綠泥石等(見圖2),其化學成分以CaO、MgO、SiO2為主。

結合顆粒表面及礦物組成分析,可以得出:該釩鈦鐵尾礦有利于形成輝石體系,促進結構的致密性,應用于燒結材料較為理想。

(2)水庫底泥。試驗所用的水庫底泥顆粒較細,有少量水草等雜質,表面呈灰色,含水量約70%。將沉淀脫水后的水庫底泥置于室內陰涼處風干,再經過烘干箱干燥(105℃),而后采用輥壓機碾碎至-2 mm,混勻后的樣品放入烘干箱在105℃下烘干24 h,得到的烘干樣品經瑪瑙研磨機研磨至-0.074 mm后備用。表1結果表明,水庫底泥中無機組分Al2O3含量為14.32%、SiO2含量為51.41%、Na2O+K2O含量為2.70%、CaO+MgO含量為7.54%,燒失量為14.43%,說明熱解的水庫底泥有機質含量較高,具有良好的產氣性能。

圖3為水庫底泥的XRD圖譜。由圖3可知,水庫底泥主要由塊鋁磷石、黑云母、鎂方解石、方解石和石英等礦物組成。

(3)金尾礦。外觀呈灰色,以微粉狀(-0.074 mm)顆粒為主;礦物相組成為石英、白云石、方解石、斜長石、高嶺石等,主要化學成分SiO2和Al2O3合計占77.35%,燒失量為4.45%。

(4)頁巖。外觀呈米黃色,以微粉狀(-0.074 mm粒級)顆粒為主;礦物相組成為石英、云母、高嶺石和鈉長石等,主要化學成分SiO2占56.21%,Al2O3占22.15%,Fe2O3占5.32%。

1.2 試驗設備

試驗所用主要設備有:101-4型電熱恒溫鼓風干燥箱,ZBSX 92A型震擊式標準振篩機,KSL-1400X型馬弗爐,JJ-5型水泥膠砂攪拌機,TS-0型混凝土路面磚透水系數測定儀,TS-1型透水系數真空飽水裝置,YAW4306型微機控制電液伺服壓力實驗機,Axios advanced型波長色散型X射線熒光光譜儀(XRF),DMAX-RB型X射線衍射儀(XRD),EVO18型掃描電子顯微鏡(SEM)。

2 試驗方法

(1)透水磚坯的制備。首先,按試驗設計要求稱取釩鈦鐵尾礦骨料,置于水泥砂漿攪拌機中攪拌30 s,同時加入相對質量5%的水;然后,將不同配比的粉料倒入攪拌機中再攪拌1 min,得到試驗所用的混合料;最后,將混合料置于密封袋中陳化12 h。陳化后每次稱量500 g混合料置于φ75 mm×50 mm的模具中,在相應的壓力下壓制成型;將成型的坯體放入105℃的鼓風干燥機中干燥12 h;將干燥后的坯體放入馬弗爐中,在試驗要求的相關燒結制度下燒制成型。

(2)燒結制度。圖4為高強透水磚燒結制度曲線,具體為:由室溫升至60℃,升溫速率為0.5℃/min;由60℃升至300℃,升溫速率為2℃/min,保溫60 min;由300℃升至800℃,升溫速率為3℃/min,保溫60 min;由800℃升至試驗所需溫度,升溫速率1℃/min,保溫60 min;由燒結的最高溫度隨爐降至室溫。

(3)孔隙率測定方法。按照《多孔陶瓷顯氣孔率、容重實驗方法》(GB/T 1966—1996)中煮沸法測定透水磚顯氣孔率。

(4)透水系數測定方法。透水系數按《透水路面磚和透水路面板》(GB/T 25993—2010)中附錄C的方法測定。

(5)保水性測試方法。保水性測試方法按照《透水磚》(JC/T 945—2005)6.5節相應要求執行。

(6)抗壓強度測試方法。抗壓強度按照《透水磚》(JC/T 945—2005)中附錄A的方法測定。

3 試驗結果與討論

3.1 釩鈦鐵尾礦燒結特性分析

選取碎至-0.3 mm的釩鈦鐵尾礦,加入相對質量5%的水,在20 MPa的壓力下壓制成直徑為30 mm的坯體,于110℃條件下烘干12 h,分別在5個燒結溫度(900℃、1 000℃、1 050℃、1 100℃、1 130℃)下進行燒制,對坯體線性膨脹率、質量損失率、體積密度、顏色變化進行測定和觀察(見圖5),各燒結溫度下的性能指標見表2。

由圖5及表2可知,釩鈦鐵尾礦生胚呈灰色,隨著燒結溫度的升高,坯體顏色由黃色逐漸變深,線膨脹率降低,質量損失率升高,堆積密度不斷增大。當燒結溫度為900℃時,尾礦坯體呈黃色,線膨脹率最大而體積密度最小,此狀態下坯體燒結效果較差,質地稀疏易碎;燒結溫度升至1 000℃時,坯體顏色逐漸加深至淺褐色,線性膨脹率快速降低為0.94%,整體性能較900℃下有所改善,但仍存在一定缺陷;燒結溫度進一步升高至1 050℃,坯體顏色變為褐色,線性膨脹率極小,僅為0.04%,此時尾礦顆粒間具有一定的粘結性,表面材料內部已經有少量玻璃相產生;當燒結溫度為1 100℃時,磚坯呈深褐色,堆積密度達到最大2.14 g/cm3,顆粒間粘結加強,玻璃化較為明顯,坯體具有一定機械強度;當燒結溫度為1 130℃時,坯體出現熔融現象,說明燒結溫度已經超出材料本身的極限承受溫度。

圖6為不同燒結溫度下釩鈦鐵尾礦的XRD圖譜。

由圖6可知,當燒結溫度為900℃時,試塊主要礦物相為正長石、云母、透輝石,與未燒結的釩鈦鐵尾礦礦物相接近,但云母、綠泥石相減少,主要原因為釩鈦鐵尾礦中Mg、K、Ca礦物逐漸轉變為液相,伴隨著碳酸鹽的分解,形成新的礦物相正長石,說明此時試塊已經進入液相燒結階段;與900℃對比,燒結溫度為1 000℃時,坯體礦物相變化較為明顯,云母、綠泥石、赤鐵礦衍射峰消失,取而代之的是較多的鎂黃長石、透輝石相,以及少量的普通輝石,另外,透水磚坯體中的正長石相消失,說明已經形成液相;與1 000℃對比,燒結溫度為1 050℃時的物相變化較小;當燒結溫度為1 100℃時,透水磚坯中的鎂黃長石衍射峰消失,與大量產生的液相MgO、SiO2、CaO等相互融合生成透輝石,隨著燒結反應進一步加劇,體系內部中的Fe3+、Al3+置換透輝石中的Ca2+形成普通輝石;燒結溫度為1 130℃時,液相產生量繼續增加,普通輝石的轉變量也在提高,但由于坯體內液相過多,黏度相對降低,坯體出現熔融塌落現象。

由上述分析可知,反應體系是以MgO-CaO-SiO2為主的三元體系,體系中主要組成相為輝石相。輝石相晶相較小,主要呈柱狀,細小的柱狀晶體有利于晶體間的填充,并形成致密的網格結構,有利于坯體的力學性能。

3.2 多元固廢原料級配及摻量對燒結透水磚性能的影響

3.2.1 釩鈦鐵尾礦級配對透水磚性能的影響

將釩鈦鐵尾礦篩分成粗、中、細3個粒級:1.18~4.75 mm(粗)、0.60~1.18 mm(中)、0.15~0.60 mm(細),堆積密度分別為:1.56 g/cm3、1.58 g/cm3、1.76 g/cm3。因鐵尾礦主要組成粒級在0.60~1.18 mm,為確保尾礦高利用率選擇中粒級為主要粒級。

確定釩鈦鐵尾礦骨料摻量為80%,粘結劑摻量為20%,具體配比為w(金尾礦)∶w(頁巖)∶w(水庫底泥)=1∶2∶2。試驗每次配料500 g,用水量為5%,成型壓力為20 MPa,燒成溫度為1 060℃(恒溫60 min),壓制成型磚坯尺寸為φ75 mm×50 mm。在上述條件下,考察釩鈦鐵尾礦骨料級配對透水磚性能的影響,結果見表3。

由表3可知,當中顆粒含量一定時,磚坯的抗壓強度隨粗顆粒占比的減少而提高,同時孔隙率降低使得磚坯更加致密,其中B組的變化最為明顯,當1.18~4.75 mm粒級占比由40%減少為10%時,抗壓強度增量為41.67%,孔隙率降低量為4.40%。

D組是所有組別中性能變化最小且抗壓強度較低的一組,這表明細顆粒占比對透水磚性能影響較大。對比C4、D3可以發現,當細顆粒占5%時,透水磚的強度提高了22.73%。這是因為:磚坯的強度主要來源于燒結過程中液相的遷移、包裹以及粘結作用,液相的遷移主要通過磚坯內部的毛細管力,在一定范圍內空隙越小毛細管力越強,細顆粒的加入使得磚坯中的孔結構致密,提高了毛細管力;此外,磚坯中的熔融液相除了由粘結劑提供外,還有一部分由骨料提供,骨料顆粒越細,會產生更多的熔融或微熔液相,它們與粘結劑相互融合使得磚坯更加致密,進而強度進一步增強。為保障磚坯結構的致密性以及足夠多的熔融液相的產生,細顆粒占比不宜低于20%。

從整體看來,透水磚的透水系數和保水性均滿足《透水路面磚和透水路面板》(GB/T 25993—2010)和《透水磚》(JCT 945—2005)要求,但抗壓強度偏低。B1、B2對比其他組整體性能較好,考慮到尾礦的均衡利用,選取B2的級配作為釩鈦鐵尾礦最終的級配。

3.2.2 釩鈦鐵尾礦摻量對透水磚性能的影響

選取B2組級配,除釩鈦鐵尾礦摻量外其他條件同3.2.1節,釩鈦鐵尾礦摻量對透水磚性能的影響試驗結果見圖7。

由圖7可知,隨著釩鈦鐵尾礦摻量的增加,透水磚的保水性和孔隙率逐漸增大,整體呈現線性增長狀態;磚坯內部孔隙率增大使得透水性增強,磚坯整體致密性降低,抗壓強度隨之降低。

當釩鈦鐵尾礦摻量由70%增加至75%時,透水磚的透水系數變化較小,而保水性與孔隙率變化較大。這主要是因為,釩鈦鐵尾礦摻量增加使得透水磚內部空隙增多,但是增加的空隙僅僅只是相互獨立的氣孔,并沒有形成連續的貫穿空隙,這就導致磚體吸水性較好而透水性差。因此,想要提高磚體的透水性需要進一步增加氣孔數量,以形成貫穿整個磚體的連續空隙。當釩鈦鐵尾礦摻量進一步增加時,透水磚內部貫穿空隙形成并急劇增加,特別是摻量為75%~80%,透水性增量超過100倍而抗壓強度降低了50.80%。因此,暫定釩鈦鐵尾礦摻量75%~80%進行后續研究。

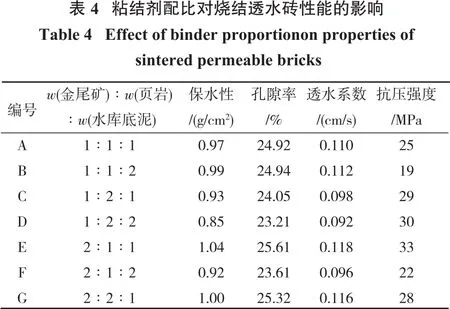

3.2.3 粘結劑配比對高強透水磚性能的影響

粘結劑是粘結骨料以形成一定機械強度的重要材料,適宜的粘結劑配比可以實現熔融狀態下的遷移并充分包裹骨料,為各項性能提供重要保證。選定釩鈦鐵尾礦摻量為80%,成型壓力為20 MPa,燒結溫度為1 060℃(恒溫60 min),探究粘結劑配比對透水磚性能的影響,試驗結果見表4。

由表4可知,孔隙率和保水率2種性能指標呈現相似的規律,即孔隙率降低保水性也隨之降低。前述研究得出了磚坯透水性增加時其抗壓強度降低的結論,而不同粘結劑配比下透水性與抗壓強度并沒有表現出相應的規律性。這是因為,不同粘結劑在高溫熔融狀態下的性能差距較大,空隙的多少直接由形成液相的多少決定,液相越多,空隙越少,則透水性和保水性降低,然而形成液相的數量并不能說明其具有足夠的粘結力,所以表現的宏觀強度各不相同。在試驗組中,E組性能最佳,孔隙率高達25.61%,透水系數為0.118 cm/s,抗壓強度為33 MPa。因此,確定適宜的粘結劑配比為w(金尾礦)∶w(頁巖)∶w(水庫底泥)=2∶1∶1。

3.2.4 釩鈦鐵尾礦摻量優化

為進一步優化配比,在粘結劑配比為w(金尾礦)∶w(頁巖)∶w(水庫底泥)=2∶1∶1、成型壓力20 MPa、燒結溫度為1 060℃(恒溫60 min)的條件下,選取釩鈦鐵尾礦摻量76%、77%、78%、79%、80%,相應地調整粘結劑的摻量,進一步研究釩鈦鐵尾礦摻量對透水磚性能的影響,試驗結果見圖8。

由圖8(a)可知,釩鈦鐵尾礦摻量由76%增大到77%,保水性和孔隙率分別增長了29.3%、28.1%;繼續增加釩鈦鐵尾礦摻量至78%時,保水性和孔隙率增長趨于緩和,僅為1.2%、7.3%;隨著釩鈦鐵尾礦摻量的進一步增加,保水性和孔隙率緩慢增長,最終在釩鈦鐵尾礦摻量80%時達到最大,分別為1.04 g/cm2、25.62%。

由圖8(b)可知,透水系數的變化趨勢與孔隙率的變化趨勢相似,而透水磚的抗壓強度隨著釩鈦鐵尾礦摻量的增加快速降低。

考慮到抗壓強度與其他性能指標的對立性,同時盡可能提高釩鈦鐵尾礦利用率,最終選取釩鈦鐵尾礦摻量為78%,此時透水磚透水系數為0.098 cm/s、抗壓強度為42 MPa。

3.3 工藝參數對高強燒結透水磚性能的影響

3.3.1 成型壓力對高強透水磚性能的影響

透水磚的成型壓力決定了磚坯成型過程中的成型率,在不同的成型壓力下,高強燒結透水磚內部的孔隙大小相應變化,對透水磚的密實性起重要作用。選定釩鈦鐵尾礦摻量為78%,粘結劑摻量為22%(w(金尾礦)∶w(頁巖)∶w(水庫底泥)=2∶1∶1),燒結溫度為1 060℃(恒溫60 min),探究成型壓力對透水磚性能的影響,試驗結果見圖9。

由圖9(a)可知:①成型壓力從10 MPa增加至20 MPa時,保水性和孔隙率逐漸降低,這是因為各骨料以點接觸或未接觸為主,當成型壓力逐漸增大時未接觸顆粒逐漸靠攏形成點接觸,此時磚坯開始趨于緊密,保水性和孔隙率降低較為明顯;②成型壓力繼續增大至30 MPa時,保水性和孔隙率降低速率稍緩,這是因為骨料間的點接觸逐漸形成,磚坯受到進一步擠壓但性能變化并不明顯,若要突破這一階段需要更大的成型壓力;③當成型壓力大于30 MPa時,保水性和孔隙率快速下降,這是因為骨料之間由點接觸形成面接觸,此階段顆粒之間堆積更加緊密,磚坯密實度更高,保水性和孔隙率迅速降低。

由圖9(b)可知:①透水系數隨著成型壓力的增加而逐漸降低,變化趨勢與孔隙率相似。孔隙率的大小決定了貫穿空隙的多少,同樣決定了透水性的大小,二者不論在數值上還是變化趨勢上都存在一定的對應關系。②成型壓力的變化對抗壓強度有一定影響,但并沒有像其他性能指標一樣呈現出階段性的變化。當成型壓力小于25 MPa時,成型壓力的增大使抗壓強度不斷提高,當成型壓力為25 MPa時,抗壓強度為45 MPa,進一步提高成型壓力,抗壓強度增長逐漸放緩。

當成型壓力為35 MPa時,透水磚抗壓強度為50 MPa,透水系數為0.058 cm/s,保水性 0.58 g/cm2,此時的透水磚已經表現出高強度、高透水性的潛力,但保水性未能滿足規范要求(0.60 g/cm2),因此需要進一步優化其他工藝參數。

3.3.2 保溫時間對透水磚性能影響

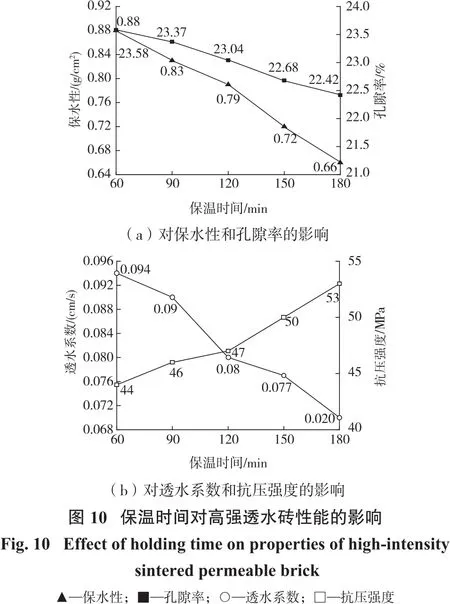

選定釩鈦鐵尾礦摻量為78%,粘結劑摻量為22%(w(金尾礦)∶w(頁巖)∶w(水庫底泥)=2∶1∶1),成型壓力為25 MPa,燒結溫度為1 060℃,探究保溫時間對透水磚性能的影響,試驗結果見圖10。

由圖10可知,隨著保溫時間的延長,保水性和孔隙率逐漸降低。當保溫時間為60 min時,磚坯內部熔融液相產生較少,僅僅包裹少量骨料或包裹不充分,此時保水性和孔隙率較好,分別為0.88 g/cm2、23.58%。隨著保溫時間的延長,液相量逐漸增多,晶體顆粒間的孔隙逐漸被填滿,磚體空隙率降低。熔融液相增多后內部空隙被填充,導致磚體更加致密,因此抗壓強度不斷提高。同時,由于保溫時間不斷延長,液相在空隙中相互流動趨于穩定,使得磚坯整體質地均勻,這也是透水磚強度形成的重要原因之一。綜合考慮能耗和性能指標要求,確定適宜的保溫時間為90 min。

3.3.3 燒結溫度對透水磚性能的影響

燒結溫度是透水磚制備過程中最重要的工藝參數,當燒結溫度過高時,產生的過量玻璃相會堵住空隙,對磚體的透水性不利;當燒結溫度過低時,磚體燒結不充分,使得液相產生較少,粘結作用微弱,不利于強度的形成。選定釩鈦鐵尾礦摻量為78%,粘結劑摻量為22%(w(金尾礦)∶w(頁巖)∶w(水庫底泥)=2∶1∶1),成型壓力為25 MPa,保溫時間為90 min,探究燒結溫度對透水磚性能的影響,試驗結果見圖11。

由圖11可知,燒結溫度逐漸升高,透水磚的保水性、孔隙率和透水性逐漸降低,抗壓強度先增加至64 MPa后降低至48 MPa。當燒結溫度為1 060~1 080℃時,透水磚的保水性、孔隙率和透水性降低較為緩慢,這是因為此階段熔融玻璃相的產生量較為適中,對磚坯氣孔的影響較小;當燒結溫度超過1 080℃時,透水磚的保水性、孔隙率和透水性快速下降,此階段大量液相產生,原本貫通的孔隙逐漸被填充,特別在1 090℃時,孔隙填充較為嚴重,導致磚體幾乎不透水。當燒結溫度由1 060℃升至1 080℃,透水磚的抗壓強度增加,這是因為粘結劑及骨料產生的液相量相對適中,有利于顆粒間的相互粘結,使得磚體致密并且質地均勻,為強度提供了重要保障。當燒結溫度超過1 080℃時,液相產生量過多,由于溫度的升高,液相流動性也提高,液相在磚體表面出現“溢出”現象,這一現象在燒結溫度為1 100℃時最為明顯,過量的液相使得磚坯開始出現變形,內部結構不均勻,進而導致抗壓強度降低。

試驗最終確定燒結溫度為1 080℃,此時,透水磚抗壓強度達到64 MPa,透水系數為0.062 cm/s,保水性為0.62 g/cm2,滿足《透水路面磚和透水路面板》(GB/T 25993—2010)和《透水磚》(JCT 945—2005)的要求。

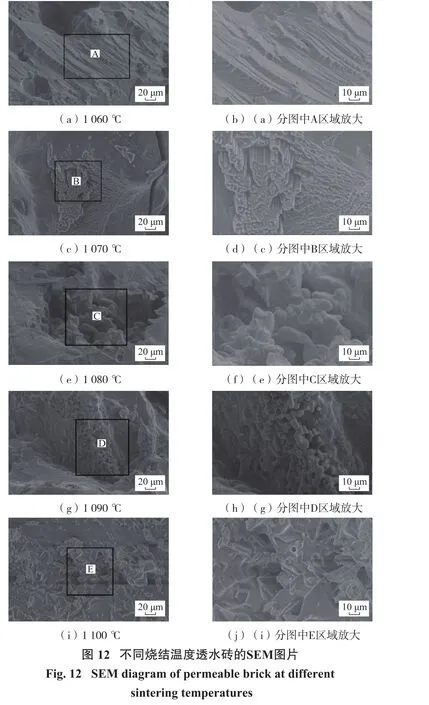

對不同燒結溫度下制備的透水磚進行SEM分析,結果見圖12。

由圖12可知:①燒結溫度為1 060℃的透水磚存在較多氣孔,表面呈層狀,有形成短柱狀的趨勢,說明此時透水磚晶體開始轉變,逐漸生成透輝石及少量的普通輝石。②燒結溫度達到1 070℃的透水磚內部結構逐漸趨于致密,表面出現的短柱狀晶體逐漸長大,呈細長棒狀。③燒結溫度由1 080℃升至1 090℃,棒狀結構逐漸圓潤,呈“水滴”狀,且隨著溫度的升高數量變多,最終成簇出現。④燒結溫度為1 100℃的透水磚表面多為“魚鱗”狀的片狀結構,周圍充斥著熔融的液相,說明此階段燒結過度。

4 結 論

(1)釩鈦鐵尾礦主要化學組成為SiO2、CaO、MgO,選取0.60~1.18 mm粒級顆粒用于制備透水磚有利于磚體形成大孔徑的孔隙,有利于透水磚透水,但其抗壓強度會降低。顆粒表面粗糙,用作透水磚骨料時能夠形成骨架結構,并在顆粒間形成一定孔隙,有利于磚體的透水性。

(2)釩鈦鐵尾礦在不同燒結溫度下顏色變化較大,隨著燒結溫度的升高,顏色由黃色逐漸轉變為褐色,線膨脹率持續降低,質量損失率逐漸升高,體積密度不斷增大。當燒結溫度為1 130℃時,釩鈦鐵尾礦坯體出現熔融現象,說明燒結溫度已經超出材料本身的極限承受溫度。

(3)試驗確定釩鈦鐵尾礦的適宜級配為1.18~4.75 mm占20%、0.60~1.18 mm占50%、0.15~0.60 mm占30%,適宜摻量78%;粘結劑的適宜配比為w(金尾礦)∶w(頁巖)∶w(水庫底泥)=2∶1∶1。

(4)以釩鈦鐵尾礦制備透水磚,適宜的成型壓力為25 MPa、燒結溫度為1 080℃、保溫時間為90 min,此時透水磚抗壓強度達到64 MPa,透水系數為0.062 cm/s,保水性為0.62 g/cm2,滿足《透水路面磚和透水路面板》(GB/T 25993—2010)和《透水磚》(JCT 945—2005)的要求。