汽車門總成面差不穩定性研究

程宗喬,李 鐵,趙秀俠,劉守偉

(奇瑞汽車股份有限公司,安徽蕪湖 241000)

1 引言

近年來,現代汽車工業迅猛發展,車型更新日新月異,汽車的整體制造技術在不斷提升。在進行汽車制造的過程中,車門包邊工藝是提升汽車建設質量的重要組成部分。在車門包邊工藝過程中,面差是衡量包邊工藝的一個重要因素,因此面差的穩定性是迫在眉睫且需要解決的一個難題。它是一個較為復雜的系統技術,除門內板面差不合格、門外板回彈、內板焊接變形等常見因素影響外,受壓爪壓緊程度、內板料邊長度、內外板棱線不對齊等不常見因素影響。本文以T1C 為例,從以上幾個因素著手,分析如何提高門包邊面差的穩定性,為后續車型提供技術支持。

2 現狀

T1C 等車型門總成初期面差尺寸超差且不穩定,T1C后門前部面差大多偏低(要求公差-0.5~+0.5mm,實際部分面差低于-0.5mm),后部與側圍匹配處部分面差高(要求公差走負差-1.0~0mm,實際部分走正差),且不穩定(內板焊接總成對應處面差基本合格),總成合格率在85%~92%之間波動,如圖1所示。

圖1 T1C后門總成面差折線圖

檢查門內板及焊接總成,面差均合格,且一致性比較好,門外板反彈也在公差范圍內,以下就壓合過程中不常見的影響因素進行分析。

3 問題分析

3.1 壓爪壓緊程度影響因素

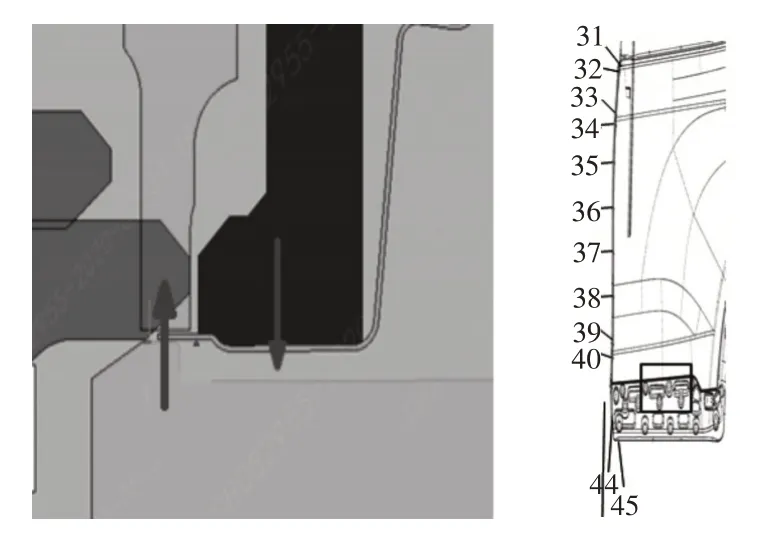

T1C 左右后門B 柱面差低(內板焊接總成面差合格,壓合后總成面差不合格、不穩定),經排查,該處壓爪布置在空腔位置,一定壓力下導致該處內板下沉,壓合邊處上翹,從而引起壓合面面差低,如圖2、表1所示。

圖2 壓合模壓料圖示

表1 T1C右后門測量值 mm

建議措施:

內外板有空腔的,壓爪不能強壓,只能輕輕壓住內板(研合時輕微著色)。

3.2 內外板棱線、臺階處不對齊影響因素

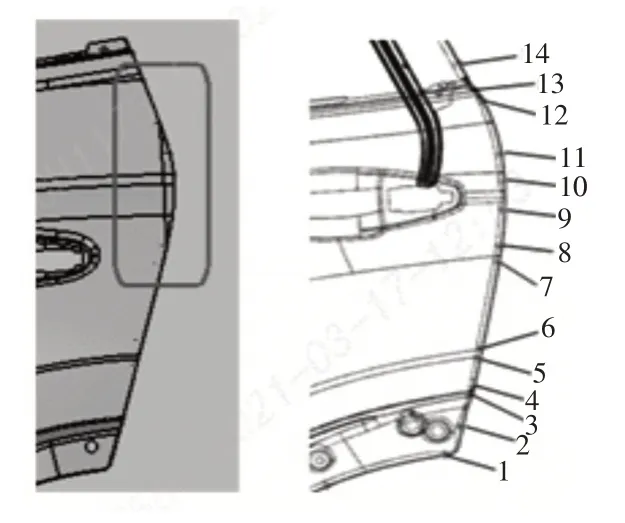

T1C 后門后部面差超差、不穩定(內板焊接總成面差合格,壓合后總成面差不合格、不穩定)如圖3、表2所示。經排查得出以下原因:

圖3 壓合后面差值

表2 T1C右后門檢測表 mm

內外板在棱線、臺階處不對齊,如圖4所示。造成棱線一側內外板干涉,一側內外板空腔,如圖5所示,這樣在包邊過程中會受到不穩定的側向力,導致內板壓合面發生變形(塑性/彈性),致使內外板相對尺寸變化。

建議措施:

內外板棱線、臺階處對齊,保證內外板不干涉,不形成空腔。

3.3 內板壓合面局部料邊過長影響因素

T1C門下部內板總成面差合格,壓合后面差卻高0.5~1.2mm,如圖6 所示,經排查:測量內板料邊最長1.4mm,如圖7 所示,大于產品定義間隙1.35mm,與外板干涉,如圖8所示,壓合后面差超差,經手工打磨內板后,面差合格。

圖8 實物與外板干涉

3.4 內板壓合面及其測量方法影響因素

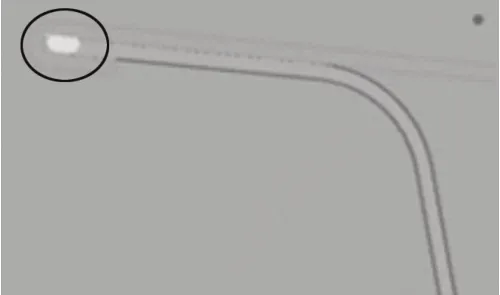

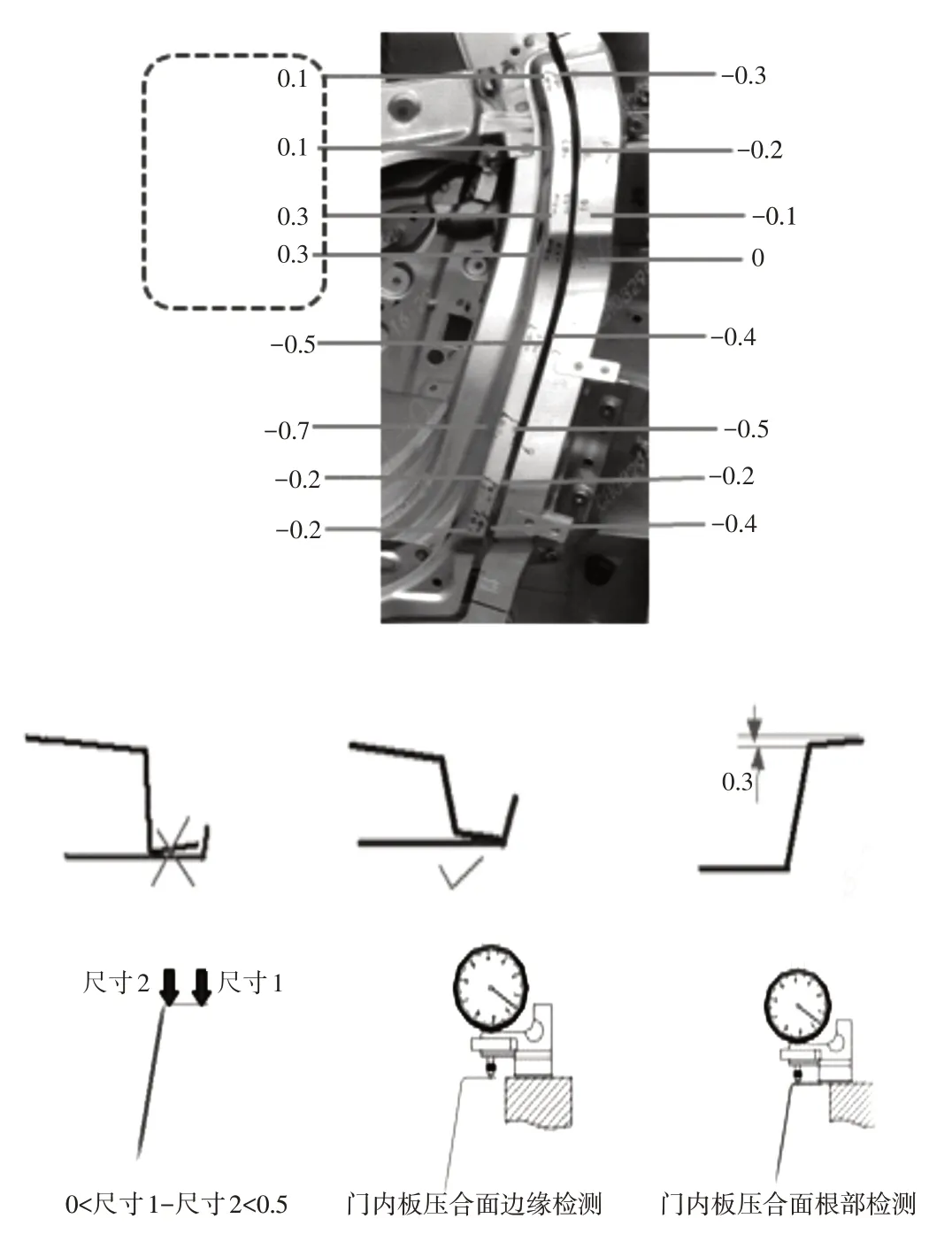

內板檢測時,測量的為邊緣面,尺寸合格,但根部面差高,又由于根部強度高,壓合后面差偏高,如圖9所示。

圖9 內板面差測量

建議措施:

(1)內板根部不得比邊緣高,理想數據是根部比邊緣低0.3mm,建議內板采用凹檢,壓合面采用雙點檢測(邊緣與根部)。

(2)壓合面平整、光順、無起皺、無毛刺。

4 總結

通過對導致門總成面差不穩定性缺陷的幾個解決措施的總結,為后期門總成壓合提供技術支持。