多圓柱嵌件裝填工藝和均勻振動物料裝置設計

楊志傳,王前永,鞏兆維,王躍東,劉旭龍

(山東特種工業(yè)集團有限公司,山東淄博 255201)

1 引言

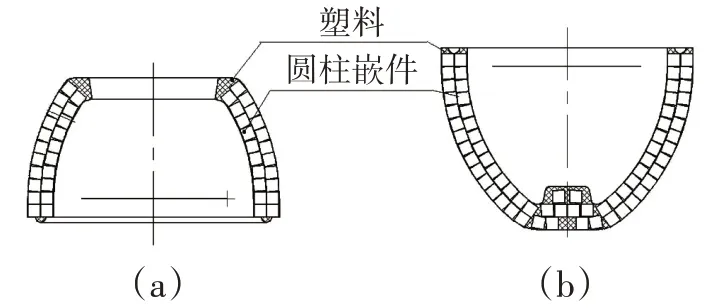

上半殼套、下半殼套(見圖1)是由數(shù)百件圓柱嵌件和塑料注射而成,要求多圓柱嵌件分布均勻。注射前要往上、下半殼套模具里面裝入數(shù)百片的圓柱嵌件,下半殼套模具上端內(nèi)孔裝入上芯,上半殼套由于中間有孔,其模具除了要裝入上芯外還要裝入上芯套。原工藝是往模具里面裝入圓柱嵌件后,放進半殼套裝料簡易工裝里面,人工敲擊振動模具,由于料是圓柱體,流動性差,需要人工數(shù)十次甚至上百次的用手錘振動、敲擊模具。造成了很多不利后果,一是重新拆開模具再裝料,人的疲勞感很快增大,工作效率明顯下降;二是有時會造成圓柱嵌件分布不均,注射成型出的半殼套會出現(xiàn)白區(qū),造成不合格品。分析其原因,簡易工裝只是從上端用擋板擋住芯子組件,用手錘振動、敲擊上芯、上芯套時,振動敲擊力傳給了圓柱嵌件,圓柱嵌件的流動力作用于模具,致使上模往上移動,擠到上擋板上,導致模具很難取出。這種生產(chǎn)方式非常落后,筆者認為一定可以改變這種現(xiàn)狀,設計均勻振動物料裝置取代人工的生產(chǎn)方式。

圖1 殼套

2 改進思路與設計制造均勻振動物料裝置

通過對產(chǎn)品圖、工藝過程、圓柱嵌件材料流動性等進行深入分析,構(gòu)思出改進的工藝技術(shù)方案[1]。

2.1 壓緊裝置的設計

為了防止注射模芯子組件竄動、移動,兼顧快捷方便、節(jié)省時間,構(gòu)想凸輪結(jié)構(gòu)加定位機構(gòu)的壓緊裝置,利用凸輪的曲線運動軌跡來實現(xiàn)快速方便的壓緊芯子組件[2]。計算出合理的凸輪各部尺寸,是設計壓緊裝置的關(guān)鍵,上芯套高出上模平面15mm,這就要求裝置不僅要同時壓緊上芯、上模,還要使芯子組件方便快捷裝入壓緊裝置。經(jīng)過縝密計算,設計出的上半殼套壓緊裝置凸輪的升程為16mm,方便操作。設計出的上半殼套壓緊裝置,底板上方固定安裝有支座、定位銷和支柱;手柄、凸輪通過轉(zhuǎn)軸與壓臂相接;壓臂,其左側(cè)開有3 個孔,3 個孔從左到右分別安裝壓桿、中壓桿和壓桿,右側(cè)開有兩個孔,分別通過轉(zhuǎn)軸與支座和凸輪對應的通孔位置相接;注射模芯子組件放置在底板上,通過支座和定位銷進行定位,向下翻轉(zhuǎn)手柄,通過凸輪曲線運動,壓臂、壓桿、中壓桿將力傳給芯子組件,從而壓緊芯子組件,凸輪R3mm、R15mm轉(zhuǎn)到支柱上平面,即鎖緊了注射模芯子組件[3]。

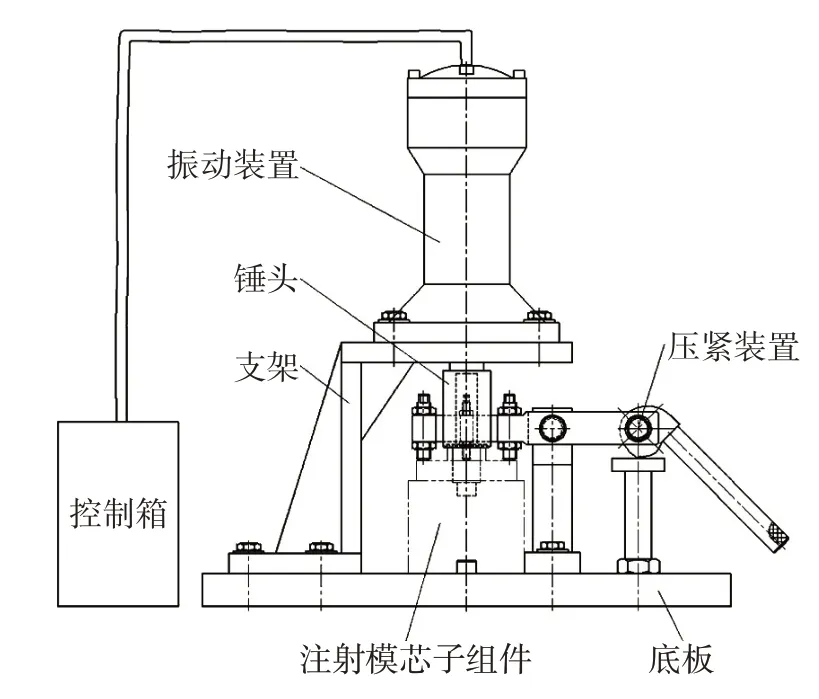

2.2 振動裝置及整套均勻振動物料裝置的設計

注射模芯子組件壓緊裝置設計好后,就要考慮怎么使芯子組件內(nèi)腔里面的圓柱嵌件均勻、致密的分布。既要對上芯套敲擊使其與上模上端面齊平,又要對芯子組件進行振動,以使圓柱嵌件分布均勻。經(jīng)過查閱有關(guān)資料,選型AH-60 氣動錘作為振動源,來實現(xiàn)自動振動、敲擊功能,所選AH-60 氣動錘振動力為8~15kgf,振動頻率3~30Hz。在底板上面加上支架將氣動錘固定牢固,通過開關(guān)來啟停氣動錘,對芯子組件進行振動敲擊,這構(gòu)成了振動裝置[4]。將振動裝置與壓緊裝置組合起來成為均勻振動物料裝置。以上半殼套均勻振動物料裝置(見圖2)為例,氣動錘與壓縮空氣氣源連通,調(diào)節(jié)好氣壓,將上半殼套注射模芯子組件放進壓緊裝置,通過凸輪機構(gòu)將芯子組件快捷壓緊后,開啟氣動錘,氣動錘以每秒15次的頻率通過錘頭自動敲擊上芯套,3s 內(nèi)振動敲擊上芯套到位,向上翻轉(zhuǎn)手柄,取出芯子組件。在調(diào)試過程中,氣動錘主軸下端的錘頭出現(xiàn)了一個問題,原來的錘頭材料是采用牌號CrWMn合金鋼,在振動敲擊過程中,引起上芯套劇烈跳動,并且上芯套不能與上模齊平。分析原因,CrWMn合金鋼材質(zhì)硬度高,上芯套硬度也很高,硬碰硬,引起上芯套跳動。經(jīng)過分析,錘頭采用硬度較低的紫銅,并在下端面開數(shù)道窄槽,來緩沖振動[5]。經(jīng)過試驗,有效解決了上芯套跳動的問題,且提高了振動敲擊的效率。

圖2 上半殼套振動壓緊裝置

下半殼套均勻振動物料裝置,除了錘頭不同、壓臂不同、沒有中壓桿,其余部件基本一致,在此就不具體陳述。

3 操作試驗對比與效果分析

3.1 改進后的操作試驗步驟

改進后的操作步驟如下:

(1)把圓柱嵌件料裝入注射模芯子組件內(nèi)腔,蓋上上芯、上芯套。

(2)將芯子組件放進均勻振動物料裝置,向下轉(zhuǎn)動手柄,壓緊芯子組件,開啟氣動錘,自動振動敲擊模具,使上芯、上芯套到位與芯子組件上端面齊平。

(3)向上轉(zhuǎn)動手柄,松開壓緊裝置,取出芯子組件。

3.2 效果分析

按前述操作,有以下幾個方面優(yōu)勢:

(1)生產(chǎn)效率高:經(jīng)統(tǒng)計,新技術(shù)裝配數(shù)量每小時超過150個,改進前每小時不超過120個,生產(chǎn)效率提高30%。

(2)疲勞感降低:采用均勻振動物料裝置,節(jié)省人力,降低人的疲勞感。

(3)生產(chǎn)組織與定額管理:采用新技術(shù),每班的操作人員由4人減為2人,給生產(chǎn)組織與定額管理帶來益處。

(4)安全管理:采用新裝置后,自動振動敲擊模具,消除了不安全隱患。

4 結(jié)論

綜合以上,經(jīng)過生產(chǎn)驗證,生產(chǎn)效率提高了30%,并提高了產(chǎn)品合格率,降低了生產(chǎn)成本,提高了經(jīng)濟效益,創(chuàng)新成效顯著,并且這一技術(shù)可作為技術(shù)儲備,推廣應用于其它類似產(chǎn)品。