輕卡前面罩CAS面沖壓成形分析及優化

王樂勇,陳鵬程,孫伯樂,趙 博

(濰柴動力股份有限公司,上海 201114)

1 引言

在車身設計階段,對沖壓件進行計算機成形模擬仿真,根據仿真結果,判斷外板的沖壓工藝可行性,對外板提出優化建議。成形模擬仿真分析目前在解決外板沖壓開裂、起皺等問題上應用廣泛。本文介紹了成形模擬仿真分析,在陜汽輕卡某車型前面罩外板沖壓成形分析及外板優化上的應用。

2 外板分析及拉伸模型的建立

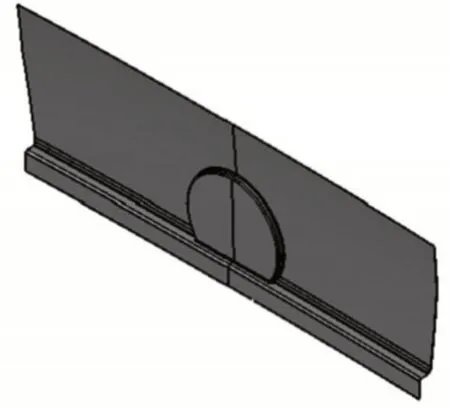

前面罩CAS 面數據如圖1 所示,材料初定DC04,板厚為0.8mm。由于規劃模具按50萬臺份開發,初定沖壓工藝流程為3 道工序:拉伸→修邊沖孔→翻邊。工藝補充面,如圖2所示。

圖1 前面罩CAS面數據

圖2 工藝補充面

3 拉伸工藝參數設置

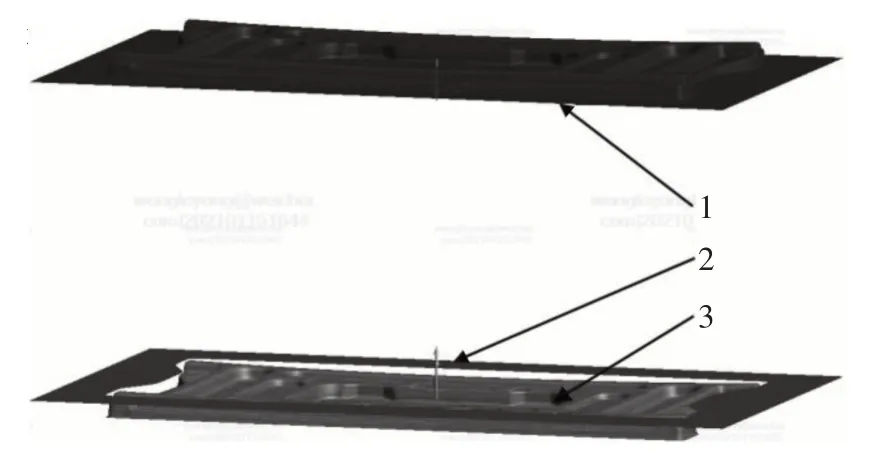

料片長方形料,尺寸為1,350×510mm,料片在壓邊圈上布置如圖3 所示。拉伸深度為31mm,壓邊圈行程35mm,如圖4 所示。壓邊力設定為1,200kN,摩擦系數設定為0.15。

圖3 料片在壓邊圈上布置

圖4 壓邊圈行程設置

4 拉伸成形模擬分析及外板優化

圖5 拉伸模擬分析結果

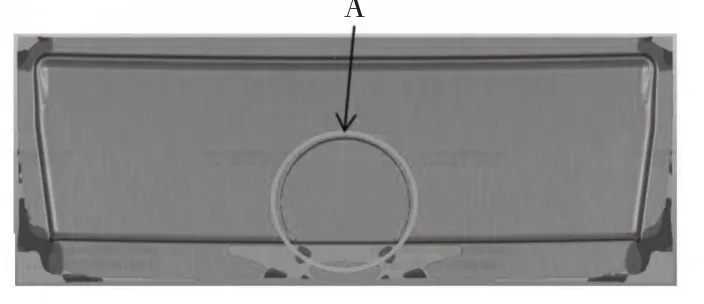

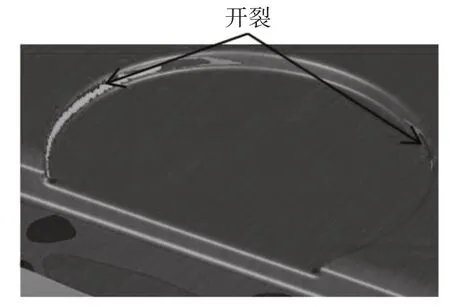

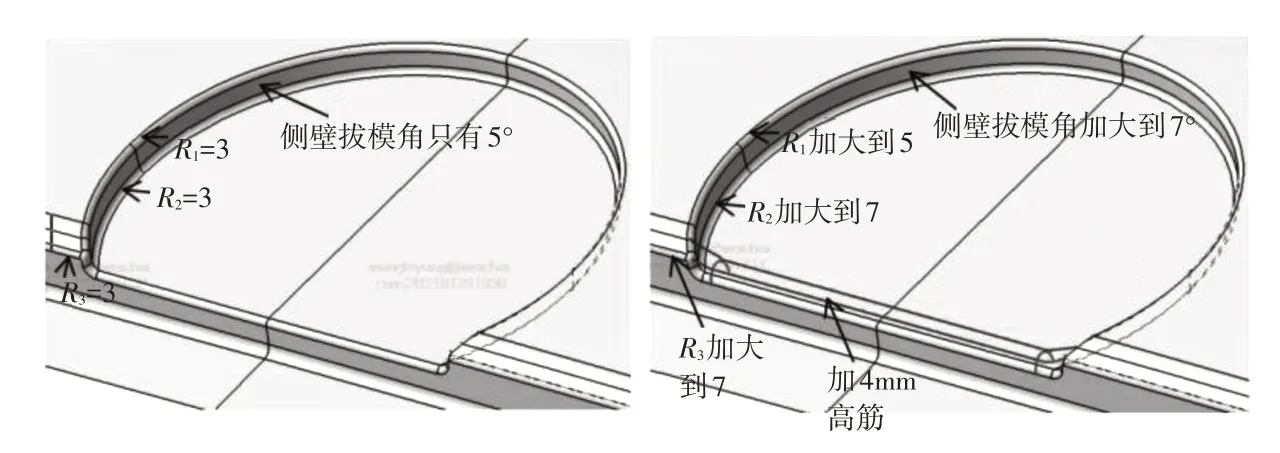

A處標志牌沉臺側壁開裂(見圖6)。開裂原因分析如圖7左圖所示,標志牌沉臺凸模圓角半徑R1、凹模圓角半徑R2、面罩的凸模圓角R3都是3mm,且標志臺沉臺的拔模角只有5°,造成拉伸時圓角半徑過小,造成材料流入困難引起的拉裂。由于前面罩的料厚為0.8mm,拉伸凸模圓角半徑要大于6mm,因此將凸模圓角半徑R3加大到7mm。同車身設計人員研究沉臺側壁的拔模角可加大到20°,沉臺的凸模圓角半徑R1可加大到5mm,凹模圓角半徑R2可加大到7mm。同時發現沉臺下部可適度抬起4mm,使成形過渡平緩避免尖點處開裂。具體修改建議如圖7右圖所示。

圖6 A處缺欠

圖7 A處原因分析及修改建議

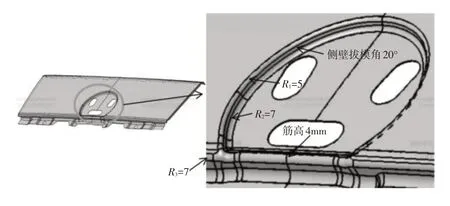

經過幾輪外板優化,最終的外板如圖8 所示。沉臺側壁的拔模角加大到20°,凸模圓角半徑R3加大到7mm,沉臺的凸模圓角半徑R1加大到5mm,凹模圓角半徑R2加大到7mm 拉伸分析結果,沉臺下部隆起4mm 高的筋。拉伸模擬分析結果如圖9 所示。拉伸開裂已將解決。

圖8 最終外板

圖9 最終外板分析結果

5 總結

通過前面罩CAS面的沖壓成形分析及優化,總結如下:①拉伸模凸模圓角半徑要大于6mm;②在車身覆蓋件的設計添加沉臺時,要注意成形性,沉臺的圓角半徑及側壁拔模角要盡可能加大,同時注意型面過渡要平緩,避免急劇變化造成開裂。

通過有限元軟件進行沖壓成形模擬分析,可以早期發現制件缺欠,及時優化制件結構,可縮短工裝調試周期,降低工裝開發風險和成本。