淺談設計環節控制模具成本的常用方法

張 鵬,伍 燕,劉秋瑾,鄭劍鋒,朱 冬

(1.重慶慶鈴模具有限公司,重慶 400052;2.重慶慶鈴汽車底盤部品有限公司,重慶 400039)

1 引言

隨著生活水平的不斷提高,人們對汽車的消費需求不斷攀升,汽車行業間的競爭異常激烈,轉移到供應商的壓力也越來越大。模具企業作為汽車覆蓋件模具的制造商,不免要首當其沖。對其越來越高的要求,日趨嚴重的行業內卷化,節節上漲的原材料、人工費用,模具企業的生存面臨著前所未有挑戰。模具企業要想生存、發展,就得緊隨市場要求、時代步伐,對企業的經營管理進行改革,對各環節成本進行控制。

2 影響模具成本的因素

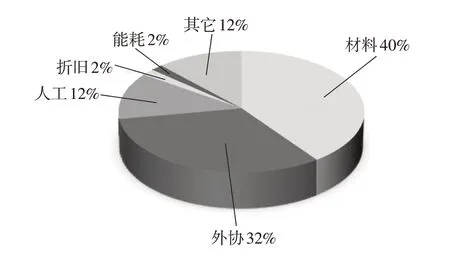

模具較一般的工業產品具有一定的特殊性,不是批量生產的,每副模具都是一個新的產品、可比性差,生產周期長且不確定、工序多;材料、人工及制造費用在產品成本中占比大等特點給模具產品的成本核算及控制帶來很大的難度。以Q公司為例,介紹其模具成本的歸集。如圖1所示,材料費包括鑄件、鍛件、標準件、非標件費用,占比最高,達40%,其次是外協費用,高達32%,其他費用共占28%。Q 公司受限于場地、設備等客觀因素,模具的機加工和裝配大量外發制造,所以外協費用占比大。

圖1 模具成本構成

承接模具的價格主要取決于模具重量和單價,主要的材料費用也是根據模具重量核算,外協費用也是根據模具重量核算,Q公司將對模具重量的控制,作為模具成本控制的首要手段,同時采取多種措施,各個環節降成本。本文僅介紹設計技術環節控制成本的方法。

3 設計環節控制模具重量

(1)對鑄件重量的控制。

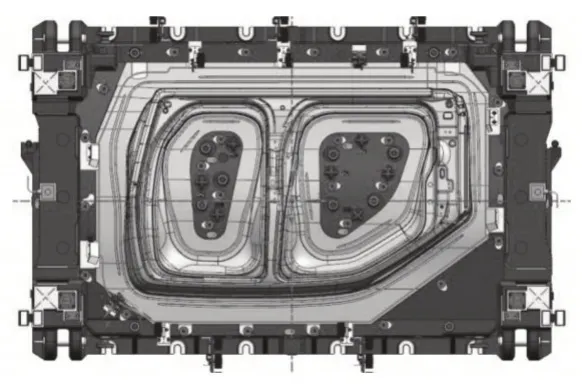

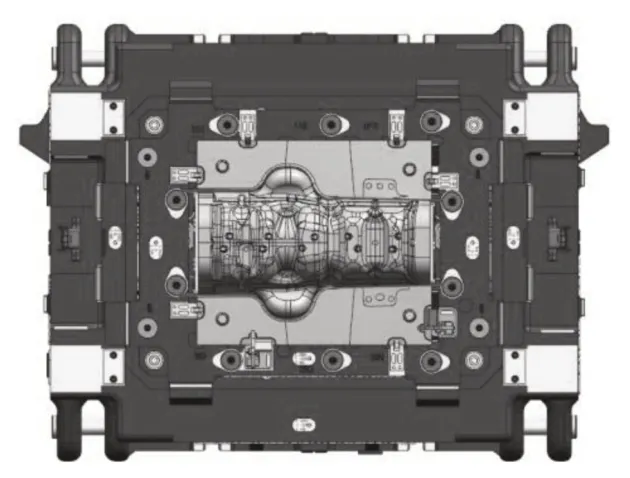

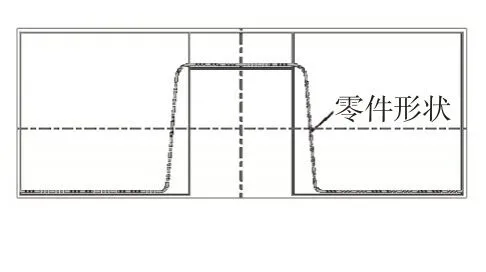

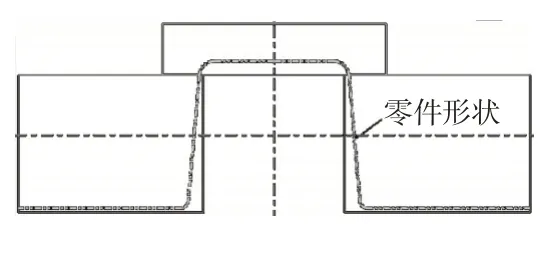

模具重量的控制,很大程度取決于模具外形尺寸的控制。通常根據模具工作內容,壓板槽位置(尤其是快速裝夾),起吊方式,加工性等來控制模具外形尺寸。拉伸模的尺寸較好控制,由壓邊圈開始,板料線外加20mm,確定型面大小,空5~30mm(視加工能力而定)后,再安裝調整塊,調整塊位置就確定了壓邊圈大小,調整塊外側通常不允許有多余鑄件,如圖2所示。但是有的零件壓邊面較小,若按調整塊位置定尺寸,壓邊圈強度會不足,此時需要加強,如圖3所示,壓邊圈寬度尺寸較小,需增加。有按經驗數據根據壓邊圈長度,增加其寬度的,也有按照截面夾角保證強度的,如圖4所示,保證夾角小于60°。

圖2 某側圍拉伸模

圖3 拉伸模壓邊圈(寬度尺寸小)

對拉伸模尺寸影響大的因素還有導向方式的選擇。壓邊圈導向分為凸模導向(即內導向,見圖3)、四角導向(見圖2)、箱式結構(見圖5)。凸模導向和四角導向的壓邊圈尺寸差別較小,箱式結構使模具單邊至少增加150mm,模具重量較內導向模具增重20%左右。雖然箱式結構導向最穩定,但成本最高,所以在凸模足夠且客戶無特殊要求的情況下,優先使用內導向。

圖5 箱式結構

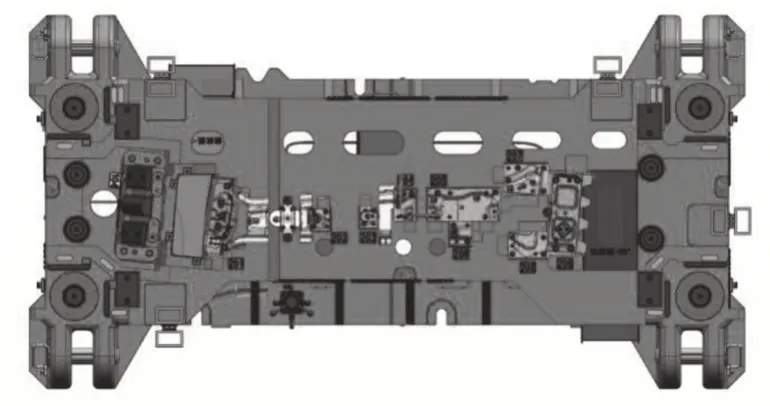

導向方式對后工序模具尺寸也會造成影響,尤其是模具左右端頭有工作內容時,此時使用四角導向,能減小模具長度,節約一定模具重量,如圖6所示,左右側有斜楔,使用四角導向,長度尺寸縮小了,寬度增加的并不多。

圖6 四角導向

起吊方式也對模具重量影響大。一套模具的吊耳一般都上百千克,在整套模具重量小于5t 時,可以使用相應規格的鑄入式起吊棒;同時拉伸模中,壓邊圈是單獨起吊,其重量小于5t 時,也可以使用相應規格的鑄入式起吊棒,如圖3所示。同時,吊耳的位置決定了模具的外形尺寸,通常情況下,模具長度方向導向和吊耳做一樣平,如圖7所示;但有時由于壓板槽位置的影響,吊耳需要外移,如果把導向也跟著調整,會造成浪費,此時僅需把吊耳部分單獨外移,導向位置不動,如圖8所示,但是必須保證吊耳后側的強度,在控制成本的同時一定不要忽視強度。

圖7 長方向導向和吊耳一樣平

圖8 導向和吊耳不一樣平

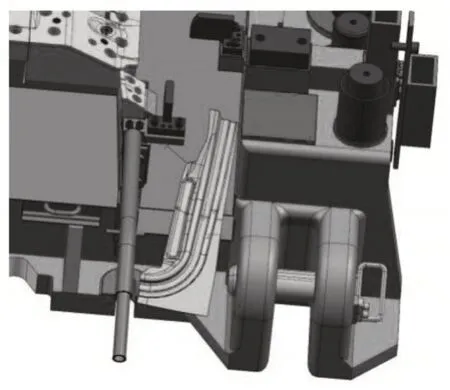

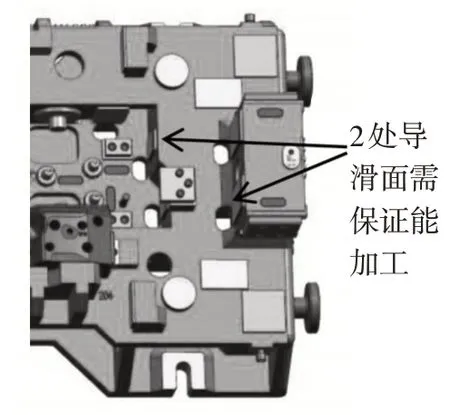

對模具尺寸的控制,需要綜合考慮各影響因素,不能為了節約材料犧牲其他,如強度、功能性、加工性、鑄造性等。控制尺寸一定要結合工序內容,保證模具正常的功能,如在修沖模中,左右端頭如果有廢料,得保證廢料滑落順暢,可以借助UG或Adams等軟件對廢料滑落進行模擬,確認壓縮后的漏料空間是否合適,如圖9所示。同時還要考慮加工性,否則模具再經濟,無法加工也是一堆廢鐵,比如上模中,與壓料器導向的導滑面要能加工,此時,其和上模導滑面間距的設計,需考慮刀具長度和主軸直徑,如圖10所示。

圖9 UG模擬廢料滑落

圖10 加工性影響模具長度

對鑄件重量的控制,必須考慮鑄造性。筋厚設計一定要按照標準等壁厚,不僅可以避免強度問題,也可以避免鑄造缺陷,減輕孔、漏水孔、排氣孔、排屑孔、裝夾孔等功能性孔,按要求盡量多設計,也可以減輕模具重量,本文不一一舉例。

(2)對鍛件重量的控制。

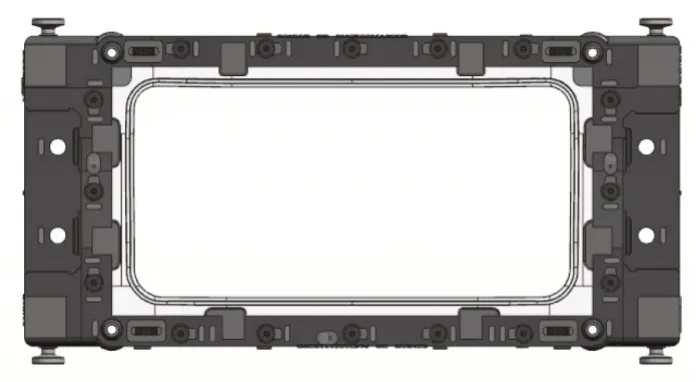

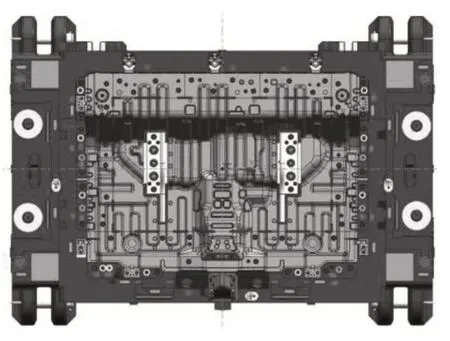

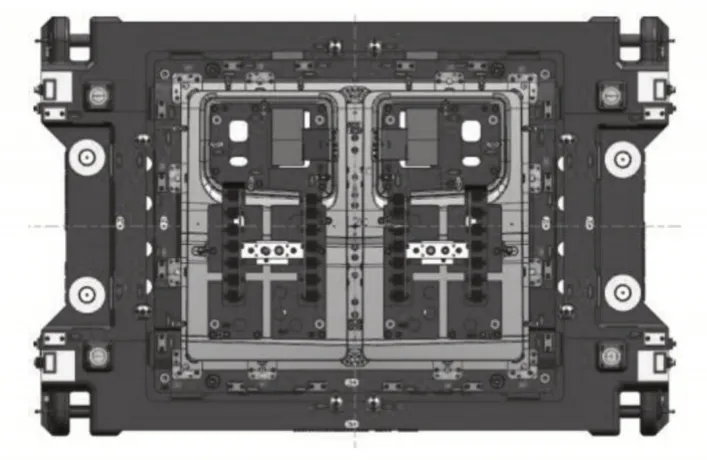

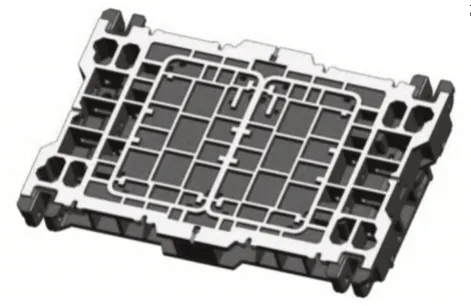

鑄件雖然占模具重量的主要部分,但是鍛件的單價高,能減小鍛件鑲塊的尺寸,提高鍛件鑲塊的利用率,對降低模具成本也有利。如圖11所示,凸模鑲塊使用分體式,凸模和固定座材質不一樣,極大地提高了鑲塊利用率,降低成本。

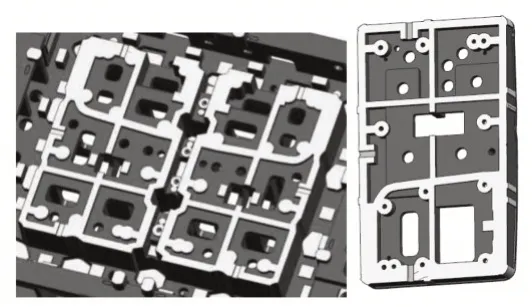

對鑲塊的優化設計,在拉伸模中也非常重要,尤其是凹模,產品形狀復雜時,分塊方法也比較多,如圖11、圖12所示結構都可以節約鑲塊成本,但加工、裝配工時不一樣,所以分割鑲塊時,不僅需考慮鑲塊成本,也要綜合考慮數控加工、鉗工裝配工時,選取最優方案。

圖11 分體式凸模

圖12 某梁拉伸模凹模鑲塊(方案一)

圖13 某梁拉伸模凹模鑲塊 (方案二)

4 設計環節減少模具制造成本

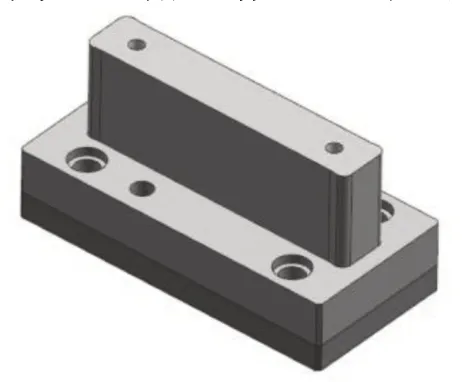

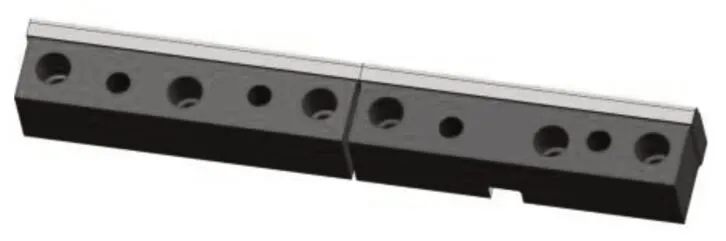

(1)設計鑄件有2 大原則。①在滿足強度和功能的情況下,省材質;②在滿足強度和功能的情況下,省加工。通過優化設計,縮短加工工時,也能極大降低模具成本。數控加工中,一些準備工作也是比較耗時的,如裝夾、找基準,設計時要充分考慮抓夾孔(平臺)、鍵槽、刻線、基準孔等,減少加工前準備耗時。

同時,設計時減少非必要模具加工量,如模座底面盡量多鑄造避讓,如圖14所示;鑲塊安裝座面和鑲塊底面只留一些支撐面,其他鑄造避讓,如圖15所示;靠背高度只留合理的受力高度,下方避讓,如圖16所示;鑲塊座面轉角處倒角,如圖17所示。優化加工,一定要了解加工工藝,熟悉設備參數,如床臺信息、刀具規格、主軸直徑等,避免反復上機、反復更換刀具。有時遇到模具尺寸剛好超過機床,只能外發加工,運輸費、外協費不可控,增加了制造費用。

圖14 模座底面鑄造避讓

圖15 鑲塊安裝座面和鑲塊底面

(2)鉗工裝配、試模一般是耗時最多的工序,也是最可能產生增量成本的工序。但技術工作是最可能、最容易降低鉗工工作量的環節,如工藝方案合理,做好模面處理,回彈精算到位,都能減少鉗工調試的時間,結構設計考慮各部件的合理安裝(空間、裝配順序等)、鉗工作業可操作性等,如鑲塊拼接處消氣,減少研配時間,如圖18所示,安裝斜楔或沖頭研合的操作空間足夠。所以,技術水平需不斷提升,采用新工藝、新方法,促使制造成本降低。

圖18 鑲塊拼接處消氣

(3)設計時需要加強質量管控,注重工作細節、減少模具設計異常問題的出現。一旦出現質量異常問題,出方案整改,重復上機床加工,上壓機驗證,費時費力,如果鑲塊、標準件報廢,造成的成本損失更多,或者售后索賠,尤其是海外,損失更為慘重,所以設計環節要充分消化客戶技術標準,提升設計者的水平,更要完善流程,加強自檢、互檢。

5 其他控制成本的方法

(1)按單選材。

不同的訂單,其技術要求不一樣,選取模具材料、標件品牌依照技術協議為主,參考公司的模具預算表為輔,如果超出模具預算表,及時知會營業和項目部,和客戶商量追加費用,或滿足壽命和功能的情況下,和客戶協商替換性價比更高的材料,如有的鋼材國產材料性能同樣優越,一些國產品牌的斜楔和氮氣彈簧價格優勢突出,質量完全不輸于進口的,且交期更短。

(2)合理使用非標件。

模具上很多非標件,可能單個價值不高,但一副模具,一個項目,一個會計年度的非標件費用非常驚人,如超標的材料導正架、定位銷、舉升架、墊塊、集合固定座等,以前模具公司自己制造這些非標件,成本高且質量差強人意,現在統一規范,外發專門供應商制造,其具有規模優勢,更能保證非標件的高質低價。

有的斜楔,如果使用標準斜楔,價格可能上萬,且交期長,應綜合考慮加工量、裝配量,衡量設計非標斜楔是否成本更低;通常長度400mm 以上,設計非標斜楔更具成本優勢。

6 結束語

模具成本控制僅單純的控制模具重量并不可取,需要提升管理水平,模具研發、生產過程管理、質量及售后服務等各個環節協作,系統性的控制。如項目嚴格按照計劃執行,合理協調各工序推進,規范模具生產,在保證質量的前提下,壓縮模具生產周期;嚴格控制零件和模具質量,不僅可降低被索賠的風險,而且能減少售后服務時間,縮短模具交付周期,這些都能有效減少資源、人力的投入,加快回款速度,降低成本。所以,不斷提高模具設計及工藝水平、模具生產管理水平、模具質量控制水平,模具企業才能有效地控制模具成本,提升企業競爭力。