淺析高壓電力電纜中間接頭制作工藝對其絕緣性能的影響

張亞強

(中國石化股份有限公司金陵分公司,江蘇 南京 210000)

隨著國家經濟的發展和科學技術的提高,電力電纜在供配電網絡中的重要地位愈發凸顯。與架空線路相比,其具有:美化環境、節省空間位置、同一地下電纜通道可容納多回電纜線路、受自然氣象影響小(如雷電、風雨、污穢等)、安全可靠性較高、運維成本較低等優勢。對于易燃易爆的石化企業來說,尤其適合。但是高壓電纜中間接頭的絕緣性能將直接影響到整條電纜線路的安全運行,必須高度重視。歷數近年的幾起重大電網事故,均由電纜故障引起[1]。如 2013 年 6 月上海 500 kV 三靜 5191電纜線路接頭發生故障擊穿引起地鐵停運;2016年6月陜西110 kV韋曲變35 kV出線電纜接頭故障引起電纜溝失火;2016 年8 月大連66 kV 電纜接頭故障后引起同通道內電纜燒損短路跳閘等。

所以,在高壓電纜中間接頭制作的過程中,充分考慮并分析制作工藝對中間接頭絕緣性能的影響,可以將事故隱患消滅在萌芽之中,不僅能減少后期運行、維護中的物力、人力、財力,更能減少因故障而帶來的重大生產事故,避免因此帶來的重大經濟損失和社會輿論壓力。

中間接頭主要分為4類,分別是繞包型中間接頭(TJ)、包帶模塑型中間接頭(TMJ)、擠塑模塑型中間接頭(EMJ)和預制型中間接頭(PJ)。其中TMJ已經淘汰不再使用,EMJ 多用于水底電纜軟接頭,TJ主要用作緊急搶修使用,PJ為目前主要使用形式。

在金陵分公司熱電部110 kV樞紐站隱患治理項目中,110 kV 煉油734 線路的電纜中間接頭采用整體預制型,本文將做重點闡述。

1 整體預制型中間接頭結構簡介

整體預制型中間接頭如圖1所示,尺寸如表1所示。

圖1 整體預制型中間接頭外觀及結構圖

表1 中間接頭外形及安裝尺寸

2 高壓電纜中間接頭設計和材料對絕緣性能的影響分析

電纜設計是電纜中間接頭質量的根本,但在一些制作工藝中卻存在著介紹不詳或參數不合理的情況。如:制作接頭工藝及標準圖中只提到電纜連接時每端的壓坑數量,而沒有詳述壓接面積和壓接深度。施工人員按要求壓夠壓坑數量,效果如何無法確定;施工條件只要求干燥、清潔,卻對空氣濕度和清潔度沒有具體要求,留給施工人員的選擇性過大等。

電纜中間接頭零配件質量缺乏標準規范要求,對絕緣性能的影響難以把握。在制作過程中使用的零配件包括帶材、硅脂、金屬連接線等,其生產過程主要由廠家自己控制,缺乏統一的質量控制標準和監管措施。另外,電纜接頭內交聯聚乙烯電纜本體可能存在微孔、雜質、突起等質量問題,若是發生故障,則原因很難分析、判斷。

3 高壓電力電纜中間接頭制作過程對絕緣性能的影響分析

3.1 水分和粉塵等雜質對絕緣性能的影響分析

中間接頭受潮后,其絕緣程度必然降低,甚至會出現水樹枝,擊穿和短路等問題。導致中間接頭受潮的因素有很多:如在電纜運輸的過程中,沒有對接頭做出相應的防水防潮工作,導致空氣中的水分進入;在制作過程中沒有控制環境因素,空氣中水含量超標;制作過程不夠規范導致中間接頭的密封程度不夠,無法有效阻絕空氣中的水分進入;甚至在晴朗炎熱的環境中,制作人員流出的汗水都有可能導致電纜受潮。目前,電纜絕緣受潮是高壓電纜中間接頭出現故障的主要原因,必須嚴加防范。

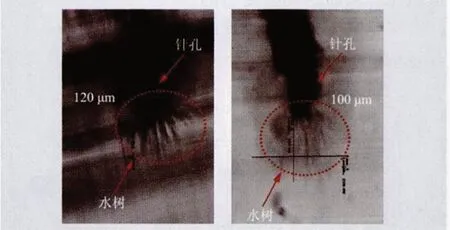

粉塵也是影響中間接頭另一主要因素,它的存在能引起局部放電和尖端放電,破壞中間接頭的絕緣材料,導致絕緣程度降低。在有水分存在的情況下,粉塵中的鐵、鋁和硫與之接觸后,極易出現褐棕色、藍色和綠色的電樹枝,繼而引發故障如圖2、圖3所示。粉塵的來源主要包括2部分,其一是空氣中本就存在的灰塵、泥土等粉塵雜質,另外就是在切割電纜中產生的粉塵。

圖2 樹枝狀放電圖

圖3 顯微鏡下的水樹枝圖

3.2 高壓電纜中間接頭防水工藝

3.2.1 普通電纜中間頭防水工藝

由于空氣中水分的存在,切剝后的電纜非常容易受潮,導致絕緣性能下降,為此人們總結了電纜防水的一般工藝:

在導體和切割后的接頭處用薄膜包裹;對于有可能受潮的電纜,采用噴燈進行烘烤,恢復絕緣性能。普通等徑電纜中間接頭使用絕緣熱縮材料對導體進行包裹加強絕緣,然后采用絕緣外殼保護,并在其中加注液態硅油,靜置12 h 使其固化,確保絕緣性能符合要求,如圖4、圖5所示。

圖4 薄膜包裹電纜導體圖

圖5 絕緣外殼保護圖

3.2.2 整體預制中間頭采用應力錐和彈簧壓緊裝置進行密封

中國石化股份有限公司金陵分公司熱電部110 kV樞紐站隱患治理項目,為了縮短工期和節省成本的目的,須將110 kV 煉油734線路老舊電纜(1200 mm2)與新電纜(630 mm2)采用中間接頭連接。該中間接頭為異型接頭,且兩電纜截面相差近一倍,技術難度大,普通異徑接頭難以滿足要求。為保證中間接頭的絕緣性能、密封性能和可靠性,我們選用了整體預制式電纜中間接頭。該中間頭在出廠時已經將連接金具制作完成并且用絕緣材料密封好,兩端預留出不同線徑的接口(如圖6所示),通過現場制作2 個應力錐和彈簧壓緊裝置,可以保證兩異型電纜接頭能夠有可靠的電氣連接和結構穩定性,提高安全可靠性。

圖6 應力錐及彈簧結構圖

在應力錐上增加一套機械彈簧裝置來保持應力錐與電纜之間界面上的應力恒定以維持密封,輔以對付在高電場和熱場作用下,橡膠應力錐老化后可能引起的界面壓力變化,如圖7、8所示。

圖7 測量彈簧緊固長度圖

圖8 對側彈簧裝置裝圖

3.2.3 使用玻璃鋼防水外殼加強密封

由于該異型中間接頭安裝在戶外電纜溝內,為了解決防雨問題和積水對電纜絕緣性能的不利影響,采用在中間接頭外加裝玻璃鋼防水外殼工藝,如圖9所示。

圖9 玻璃鋼防水外殼

此工藝分為2部分:防水混合液和玻璃鋼外殼。

防水液可分為A和B液,將二者按照2:1比例充分混合后倒入防水外殼,固化后可形成厚實的防水層,充分阻絕水分的進入,如圖10所示;玻璃鋼外殼本身就具有防水功能,還能起到防護和支撐作用,如圖11、12所示。

圖10 防水液澆筑

圖11 玻璃鋼防水外殼安裝

圖12 玻璃鋼防水外殼安裝完成圖

3.3 導體損傷及導體連接對絕緣性能的影響分析

在高壓電纜中間接頭的制作過程中,切割絕緣層是一件必不可少的工序。在制作工藝中雖然對切割深度有明確要求,但在制作工程中容易出現不規范的情況。若是絕緣層切割深度太深,容易切傷線芯,產生從外殼至線芯方向的毛刺,降低絕緣層的絕緣性能,進而導致短路:若是切得太淺,則外殼難以去除,甚至導致切口出線芯成放射狀散開,致使附件無法安裝。

導體連接包括2個方面:導體連接的深度和壓力。

導體連接的深度主要取決于導體切割長度和中間接頭的孔深。兩者的長度必須統一才能形成良好的接觸,若是導體過長則須要重新制作;若是導體過短造成深度不夠,易在導體端部形成空隙,在僅靠金具壁厚導通的情況下導體與中間接頭的接觸面積部分降低,造成接觸電阻偏大,產生的熱量也會增大,最終可能導致因過熱而燒壞中間接頭。

導體連接的壓力取決于壓接機的壓力和連接金具的空隙。當壓接機壓力不足以及連接金具空隙過大時,很容易出現壓接程度不夠,致使接觸電阻增大的情況,甚至在運行過程中導體與金具出現相對移動,造成短路。而當壓接程度過深時,又有可能造成導體損傷,出現局部放電,造成絕緣降低。

3.4 金屬屏蔽層的切割及連接對絕緣性能的影響分析

金屬屏蔽層的切割處要做倒角,保證光滑無毛刺,否則極有可能造成絕緣損傷。2013 年8 月13日,某公司35 kV 蔡后線#5 接頭B 相出現擊穿故障[2]。其原因為電纜中間接頭在絕緣斷面斷口處均未作倒角,不符合工藝要求,造成斷面較鋒利,將絕緣橡膠件劃傷,造成場強集中,形成絕緣薄弱點,最后出現擊穿。

電纜中間接頭兩端的屏蔽層要進行可靠的電氣連接。這個連接包括金屬屏蔽層與導體壓接管之間的連接以及兩端導體壓接管之間的連接。當連接失效時,會使金屬屏蔽層處于懸浮電位,導致導體金屬層和電纜絕緣端部之間發生明顯的局部放電。

4 施工人員及監理專業素質對絕緣性能的影響分析

在高壓電纜中間電纜制作過程中,存在著部分施工人員不熟悉制作工藝,對關鍵參數數值不明確,不能掌握關鍵制作技術,不具有制作資格等情況。這些都是影響高壓電纜中間接頭絕緣性能的因素。

另外,部分監理自身專業素質有待加強。高壓電纜中間接頭的制作屬于專業性比較強的施工項目,部分監理缺少相關的制作經驗和專業知識,現場監管力度不夠甚至是流于形式,則高壓電纜中間接頭的絕緣性能就缺少保障。

5 結束語

必須對高壓電纜中間接頭制作工藝中的設計和選材做出明確要求,從源頭上確保絕緣性能。

在制作過程中,嚴格按照技術要求認真做好電纜的切割處理、絕緣保護、電氣連接、密封防水等工作,確保每一步驟都符合質量要求。

增強施工人員和監理的專業素質,必要時進行專業培訓以保證施工質量。