航空用石墨烯改性鋁電纜導體研制進展

李炯利 張海平 王旭東 崔璽康 孫慶澤

(1. 北京石墨烯技術研究院有限公司,北京 100094; 2.中國航發北京航空材料研究院,北京 100095;3.中國商飛北京民用飛機技術研究中心,北京 102211)

0 引言

航空電纜是飛機電氣互聯系統的重要組成部件,在電器、儀表、雷達等系統中被廣泛使用。現代民航客機的電纜長度已經達到113 km~483 km[1],且隨著飛機電氣化、信息化、智能化程度的不斷提高,飛機對電線電纜的要求也日益增加。銅、鋁等常規導體已難以滿足未來航空電纜對材料輕質、高強、高導電性能的需求。

石墨烯是一種由碳原子以SP2雜化組成的六邊形呈蜂巢晶格的單原子厚度的薄膜,具有表面積大、強度高、導電導熱性能好等特點[2]。自2004年發現以來,國內外學者對石墨烯及其復合材料開展了系列化的研究[3]。在金屬基復合材料領域,石墨烯也表現出了優良的強化效果,石墨烯能有效提高傳統金屬材料強度,同時保持良好的導電、導熱等性能。

本文通過對比常規導體材料的基礎性能,并結合石墨烯高強度和高導電的特性,梳理了石墨烯鋁基復合材料力學性能和電學性能的研究進展和影響規律,探討了石墨烯改性鋁電纜導體的應用前景。

1 常規導體材料性能

銅和鋁是最常用的兩種金屬導體材料,電工銅和電工鋁的基本性能對比見表1。可以看到,電工鋁的導電率約為電工銅的60%,但是單位重量電工鋁的價格為電工銅的1/3,電工鋁的密度也僅為電工銅的1/3,通過計算可知,相同載流量條件下,鋁導體重量僅為銅導體的一半,價格僅為1/6。正是由于低密度和高性價比的特點,鋁導體已在高壓輸電導線領域獲得了大規模應用[4]。

表1 電工銅和電工鋁基本性能對比

但是在航空電纜領域,實際使用的電纜仍以銅導體為主,僅在部分大截面電纜有強烈減重需求時,才會考慮使用鋁導體[5],主要是因為鋁導體的抗拉強度、伸長率等力學性能與銅導體仍具有一定差距,尚不能滿足航空電纜對導體的可靠性需求。為了提高鋁導體在航空電纜領域的應用范圍,提高現有鋁導體的力學性能和導電性能,是需要解決的首要問題。

2 石墨烯的力學與電學性能

在石墨烯中,碳原子以SP2雜化方式成鍵,每個碳原子與鄰近三個碳原子形成三個σ鍵,剩下的一個p軌道構成共軛π鍵[6]。正是由于這種特殊的二維結構,使得石墨烯具備優異的力學和電學性能。

在力學性能方面,得益于C-C極強的鍵能和石墨烯的六元環狀結構,石墨烯具備極其優異的力學性能。Lee C等[7]通過實驗測量了完整單層石墨烯的力學性能,結果表明,其理論彈性模量高達1.02 GPa,斷裂強度高達130 GPa,約是高強鋼的100倍。但分子動力學研究結果也表明,石墨烯材料的強度會隨石墨烯層數的增加而不斷降低,當石墨烯的層數達到10層時,其理論斷裂強度將降低到約80 GPa[8]。此外,通過對無支撐單層石墨烯力學性能的實驗測量,其拉伸強度為50 Pa~60 Pa,約為理論值的一半[9],但該結果也證明了,實際條件下石墨烯也具備遠高于常規金屬材料的力學性能。

在電學性能方面,由于石墨烯中存在的共軛π鍵,每個碳原子提供的1個π電子可在石墨烯平面內自由移動,其電子遷移率可達2×105cm2V-1s-1,是銅的6 000多倍,這使石墨烯成為了目前室溫下導電性能最好的材料,其導電率可達1×106S/cm,是銅的1.7倍[6]。但是,該理論性能僅限于完整結構的石墨烯材料,結構缺陷和石墨烯的化學改性一般都會使石墨烯的導電性能大幅降低。例如,還原氧化石墨烯中存在大量的含氧基團和結構缺陷,破壞了其晶格完整性,其導電率下降到2×102S/cm,僅為完整結構石墨烯導電率的1/5 000[10]。

通過對石墨烯力學性能與電學性能的詳細分析,可以看到,具備完整結構的石墨烯在力學和電學性能方面均優于常規鋁、銅等金屬導體材料,是理想的高強高導改性材料。在常規鋁基體中,通過適當的手段引入石墨烯,能獲得強度和導電性能更優異的新型輕質導體材料。

3 石墨烯對鋁基體性能的影響

3.1 力學性能

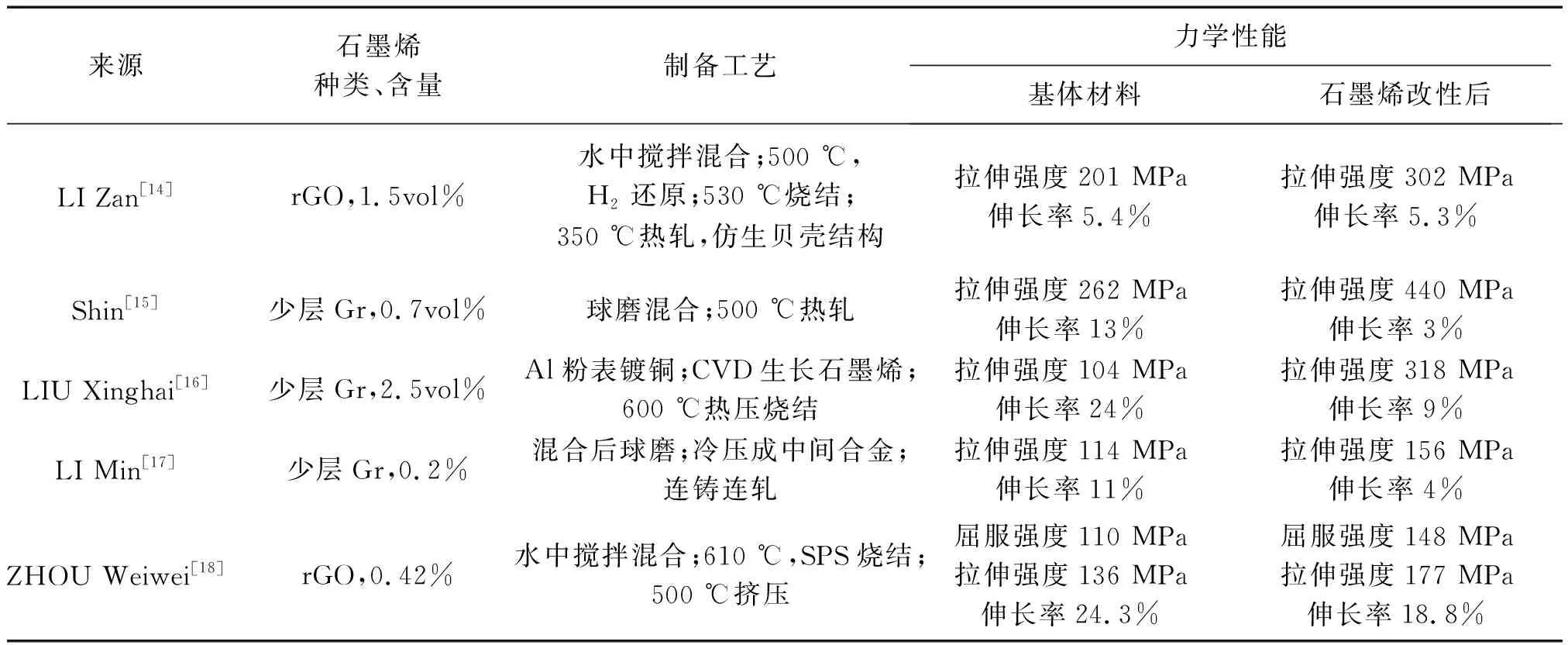

石墨烯鋁基復合材料的力學性能是目前被國內外學者最為廣泛研究的性能,在1系、2系、5系、6系、7系和8系鋁合金中均有報道。但是,由于實際應用于鋁導體的材料仍以1系為主,因此本文僅總結了部分典型石墨烯改性純鋁力學性能數據,如表2所示。

表2 典型石墨烯改性純鋁力學性能研究結果

續表2

Bartolucci[11]在2011年就已報道了采用石墨烯改性純鋁力學性能的相關研究,其采用球磨分散,熱等靜壓燒結和熱擠壓成形的工藝路線,但是制備的石墨烯鋁基復合材料拉伸強度有所降低。隨后WANG Jingyue[12]采用PVA輔助分散,使石墨烯均勻分散在鋁基體中,獲得的石墨烯鋁基復合材料強度從154 MPa提升至249 MPa,但伸長率卻降低了一半。LIU Xinghai[16]等人通過在Al粉末表面鍍銅,隨后采用CVD的方法在粉末表面原位生長石墨烯,隨后在580℃燒結,也獲得了良好分散的石墨烯鋁基復合材料,材料拉伸強度從104 MPa提高到318 MPa,但伸長率也從24%銳減至9%。

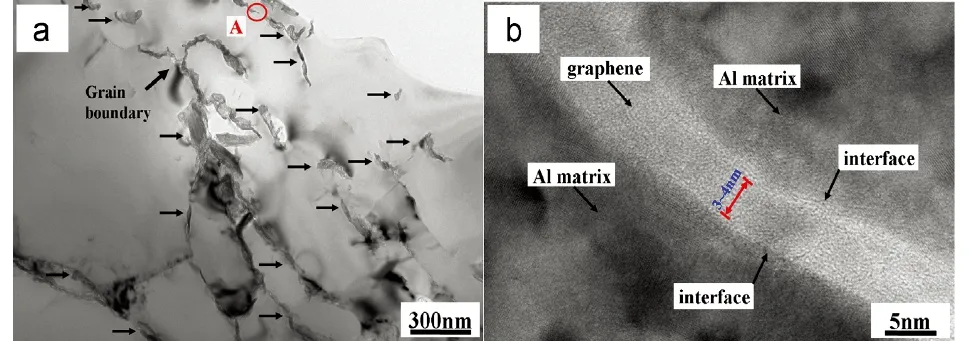

上述研究均通過石墨烯實現了良好的強化效果,但由于燒結溫度較高,基體中均產生了脆性相,使得材料伸長率大幅降低。為了避免上述問題,LI Juanli等人在較低溫度下,采用粉末直接擠壓成形的工藝路線[13],制備的石墨烯鋁基復合材料強度從147 MPa提高到173 MPa,更重要的是,復合材料的塑性并沒有降低,這主要是由于石墨烯和鋁基體間形成了良好的界面結合,無明顯脆性相生成,如圖1所示。

(a)高倍 (b)低倍圖1 直接擠壓成型石墨烯鋁基復合材料(0.5%石墨烯)的TEM微觀組織示意圖[13]

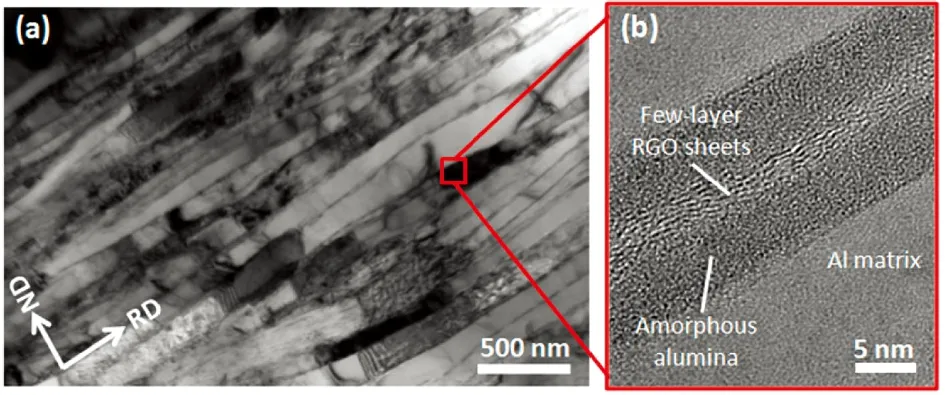

為了實現石墨烯在鋁基體中整齊排列,LI Zan[14]等人采用仿生工藝路線。以片狀鋁粉為原料,在溶液中,利用鋁粉與氧化石墨烯之間的靜電吸引力,使石墨烯均勻分散于鋁片表面,隨后采用熱壓燒結+熱軋的工藝,制備了仿生貝殼結構的石墨烯鋁基復合材料,其微觀組織如圖2所示。其晶粒取向表現出明顯的各向異性。正是由于該特殊的微觀結構,使得其制備的石墨烯鋁基復合材料強度從201 MPa提高到302 MPa,同時伸長率基本保持不變。隨后,ZHOU Weiwei[18]等人也基于在溶液中鋁粉與氧化石墨烯之間會產生靜電吸引的原理,實現了石墨烯在鋁粉中的均勻分散,并通過高溫短時間燒結,實現了良好的強化效果。

圖2 仿生貝殼結構石墨烯鋁基復合材料TEM微觀組織[14]

此外,為了有效降低粉末冶金的加工成本,LI Min[17]等人采用了粉末冶金制備了高石墨烯含量的中間合金,隨后采用連鑄連軋的成形工藝,制備了石墨烯改性鋁桿,其微觀組織如圖3所示。石墨烯沿軋制方向定向排列,更有利于發揮石墨烯的高強度特性。采用該工藝制備的φ9.5 mm石墨烯鋁桿強度從114 MPa提高到156 MPa,但伸長率卻從11%降低到4%。

(a)高倍 (b)低倍圖3 連鑄連軋法制備石墨烯鋁桿軋制方向SEM微觀組織示意圖[17]

上述研究結果表明,已經形成了粉末冶金和連鑄連軋兩類石墨烯鋁基復合材料成型工藝,其中粉末冶金工藝更為成熟,更能發揮出石墨烯的高強度特性,少量石墨烯(0.2~1.5wt.%)即可使鋁基體的強度提高20%~200%,同時有望使塑性不降低,為石墨烯鋁基復合材料的應用產品開發提供了良好的基礎。

3.2 電學性能

石墨烯改性鋁基體的電學性能的研究相對較少,表3列出了一些代表性的研究結果。可以看到,采用粉末冶金、連鑄連軋等工藝,制備的石墨烯鋁基復合材料導電性能,相對于基體材料一般是降低的,降幅在0.5%~4%之間[17-19],這可能是因為采用常規工藝,通常以石墨烯粉末為原材料,并且石墨烯離散分布在鋁基體,并沒有形成連續的導電網絡,如圖4所示,因此難以發揮出石墨烯高導電率的特性。此外,由于添加石墨烯而引入了新的界面,還會略微降低基體材料的導電性能。

表3 典型石墨烯改性鋁基體電學性能研究結果

(a)粉末冶金法制備的0.5wt.% Gr/Al8030的EPMA微觀形貌(b)為C元素能譜面掃描結果[19]圖4 石墨烯鋁基復合材料Gr/Al8030微觀形貌圖

為了獲得石墨烯連續分布的鋁基復合材料,CAO Mu[20]等以CVD生長的石墨烯膜和鋁箔為原材料,通過將完整石墨烯膜轉移至鋁箔表面,并采用壓力燒結的工藝,制備了石墨烯連續分布的疊層石墨烯鋁基復合材料。并采用導電探針原子力顯微鏡(CP-AFM)分析了復合材料的微觀導電性能,如圖5所示。

(a)導電探針原子力顯微鏡(CP-AFM)測量示意圖(b)Al/Gr/Al疊層材料微觀形貌和電流面掃描結果[20]圖5 疊層石墨烯鋁基復合材料微觀導電性能測試圖

在Al/Gr/Al疊層材料中,石墨烯位置的最大電流(29.3 pA)是附近鋁基體電流的73倍,說明該復合材料中石墨烯的導電性能遠高于鋁基體。計算表明,當石墨烯含量為0.15vol%時(單層石墨烯0.34 nm,鋁箔厚度500 nm),采用該工藝制備的石墨烯鋁基復合材料導電性能將比純基體材料提高約10%[20]。但是目前500 nm厚度的鋁箔難以實現批量生產,因此現階段采用該技術難以批量生產高導電石墨烯鋁基復合材料。

上述研究表明,只有實現石墨烯在鋁基體中的連續分布,才能充分發揮出石墨烯高導電率的特性,從而提升鋁基復合材料的絕對導電性能。

4 結論

通過對石墨烯改性鋁基復合材料的力學性能與電學性能分析,結果表明石墨烯能大幅提高鋁基體的拉伸強度,同時保持高的伸長率;而采用粉末冶金、連鑄連軋等工藝,石墨烯難以形成連續導電網絡,會使鋁基體的導電性能有所降低。只有當石墨烯在鋁基中連續分布時,才能有效提升復合材料導電率。

航空電纜對鋁導體有強度和導電率兩方面的要求,但受限于制備工藝,現階段還難以實現連續分布的石墨烯鋁基復合材料的批量生產。采用粉末冶金、連鑄連軋等工藝,在犧牲少量導電率的條件下,通過石墨烯大幅提高鋁導體的力學性能,從而滿足航空電纜的相關需求,將具備廣闊的應用前景。