套管鉆井技術(shù)在大慶油田的研究與應(yīng)用

李 兵,楊決算,劉玉民,陳紹云,孫 妍,方 牧

(1.中國石油大慶鉆探工程公司鉆井工程技術(shù)研究院,黑龍江大慶 163413;2.中海油能源發(fā)展股份有限公司工程技術(shù)分公司,天津 300000)

減少鉆井–關(guān)井對產(chǎn)量的影響是保障大慶油田“控遞減、增產(chǎn)量”的重要途徑,本文根據(jù)大慶油田開發(fā)特點,在不停注條件下,層間壓差大,井底壓力預(yù)測難度大。通過精細地層壓力劃分、地層壓力預(yù)測、井深結(jié)構(gòu)優(yōu)化、控壓固井改善等方法,形成了一系列套管鉆完井配套技術(shù),驗證了零散更新井控壓套管鉆完井技術(shù)的可行性軟件的適用性,提高了調(diào)整井鉆完井技術(shù)能力水平,可確保油田整體開采效果。

1 套管鉆井適應(yīng)性和難點分析

套管鉆井是指在鉆進過程中,用套管代替鉆桿對鉆頭施加扭矩和鉆壓,向井下傳遞機械能量和水力能量來實現(xiàn)鉆頭旋轉(zhuǎn)與鉆進。井下鉆具組合接在套管柱下面邊鉆進邊下套管,完鉆后起到鉆柱作用的套管留在井內(nèi)起完井作用[1–7]。與常規(guī)鉆桿鉆井技術(shù)相比,套管鉆井具有鉆進時間縮短、井下事故降低、井控狀況改善等優(yōu)勢,可保持起下鉆時泥漿的連續(xù)循環(huán),改善水力參數(shù),改善環(huán)空上返速度和清洗井筒狀況等。

套管鉆井技術(shù)的實施還存在一些困難,在套管鉆井過程中,套管在交變載荷條件下,套管柱同時受到軸向荷載及旋轉(zhuǎn)帶來的扭矩荷載的作用,其受力狀況與套管柱在非旋轉(zhuǎn)情況下的受力狀況有較大的差異[8–12],如何確保套管的抗扭、密封和連接性能是套管鉆井在鉆具強度設(shè)計過程中急需解決的問題。

2 套管鉆井技術(shù)及應(yīng)用效果

針對套管鉆井時存在的問題,進行室內(nèi)實驗與數(shù)值模擬研究。通過數(shù)值模擬軟件建立套管鉆井的有限元模型,并利用該軟件的模態(tài)分析模塊對套管鉆井中套管柱軸向力、套管柱摩阻扭矩、螺旋屈曲受力進行分析計算。計算結(jié)果可為減少鉆井摩阻、減少管柱屈曲提供依據(jù),能提高套管螺紋的可靠性及套管的壽命。

2.1 套管柱強度實驗及數(shù)值模擬

2.1.1 套管強度實驗

實驗采用NZW–3000型管柱拉壓扭實驗機,如圖1所示。設(shè)備配套測控軟件適用于電液伺服壓扭實驗機對材料進行拉伸、壓縮、扭轉(zhuǎn)等各種實驗或組合實驗。設(shè)備主要用于金屬和非金屬的拉伸實驗,本次測實中為套管提供上、卸扣扭矩及軸向拉伸和徑向扭轉(zhuǎn)載荷。實驗所用套管為實際鉆井所用,長度5 m,外徑φ139.7 mm,壁厚9.17 mm,鋼級P110,得到不同拉力、扭矩情況下套管本體的楊氏模量可為計算提供依據(jù)。

圖1 管柱拉壓扭(左)、套管本體拉扭(右)實驗

分別在不同拉力和扭矩的作用下測試4組套管本體拉力–變形關(guān)系,記錄拉力為300 kN,扭矩為3 000 N·m時拉力、扭矩和變形情況。

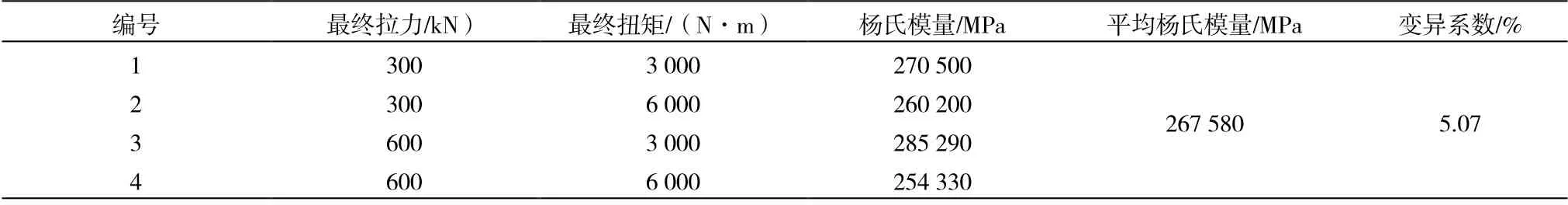

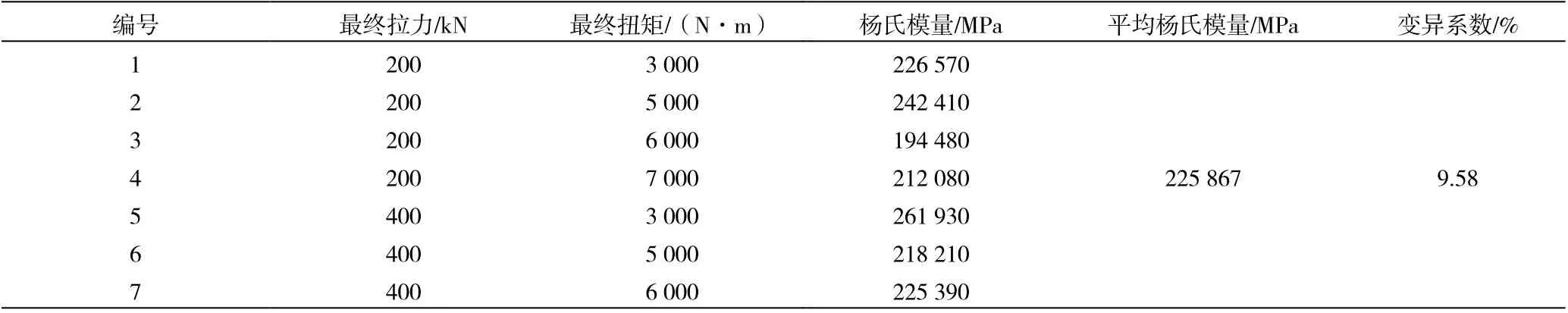

從表1和表2可以知,在拉伸和扭轉(zhuǎn)聯(lián)合作用下套管柱本體螺紋連接件的平均彈性模量分別為267 580 MPa和225 867 MPa。

表1 套管本體彈性模量

表2 套管螺紋連接件楊氏模量

在不同拉力和扭矩的作用下進行7組實驗測試套管螺紋連接件的拉力–變形關(guān)系,記錄拉力為200 kN,扭矩為3 000 N·m時拉力、扭矩和變形情況。

2.1.2 螺紋連接承載能力分析和密封性能力模擬

建立有限元模型并設(shè)置邊界條件,套管鉆井管柱中心點處,套管管柱受拉壓交變載荷,在往復(fù)性軸向載荷作用下套管螺紋疲勞嚴重,容易發(fā)生疲勞斷裂。由于中心點位置靠近井底,其軸向力波動大,計算精確度較低,這里近似將井底鉆壓的最大軸向力作為邊界條件,即在正負軸向鉆壓值和穩(wěn)定扭矩共同作用下進行分析,獲得其疲勞壽命(圖2)。

圖2 70 kN往復(fù)載荷、10 kN·m扭矩下套管螺紋計算結(jié)果

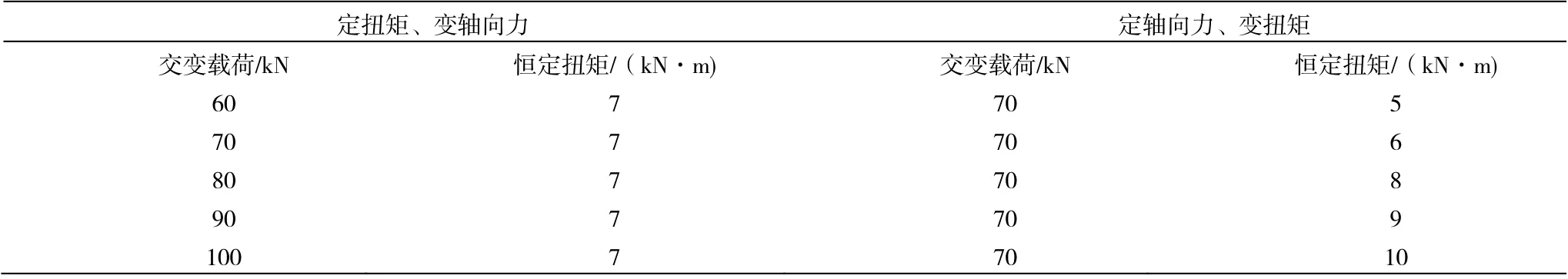

以高132井為參考對象,設(shè)定鉆壓為70 kN,扭矩為7 kN·m,分5個水平的不同鉆壓和不同扭矩下進行研究,共計10次。表3為偏梯型螺紋軸向往復(fù)數(shù)值模型統(tǒng)計。

表3 中心點處偏梯型螺紋軸向往復(fù)數(shù)值模型工況統(tǒng)計

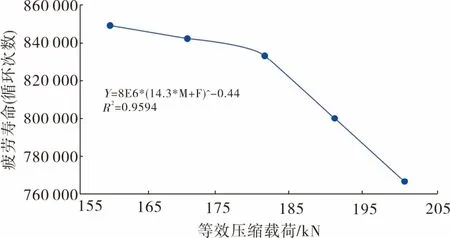

分析固定扭矩、不同軸向壓力循環(huán)載荷下的套管螺紋疲勞壽命,得出關(guān)系曲線如圖3。從計算結(jié)果的關(guān)系曲線可以看出,螺紋處的疲勞壽命隨著壓縮載荷的增大而下降,且下降趨勢隨之增大。疲勞位置發(fā)生在公母螺紋的端部和尾部,且母螺紋的壽命低于公螺紋。將扭矩 轉(zhuǎn)換成系數(shù)等效到鉆壓 上,滿足關(guān)系:Y=8×106×(F+14.3M)-0.44,即可求得不同鉆壓扭矩下的螺紋疲勞壽命。

圖3 100 kN往復(fù)載荷及7 N·m扭矩下套管螺紋疲勞壽命

2.1.3 套管鉆井管串力學(xué)分析軟件介紹

根據(jù)上述實驗數(shù)據(jù)與數(shù)值模擬結(jié)果編制套管鉆井管串力學(xué)分析軟件平臺,使其能夠?qū)崿F(xiàn)對套管鉆井管串多種力的計算校核。

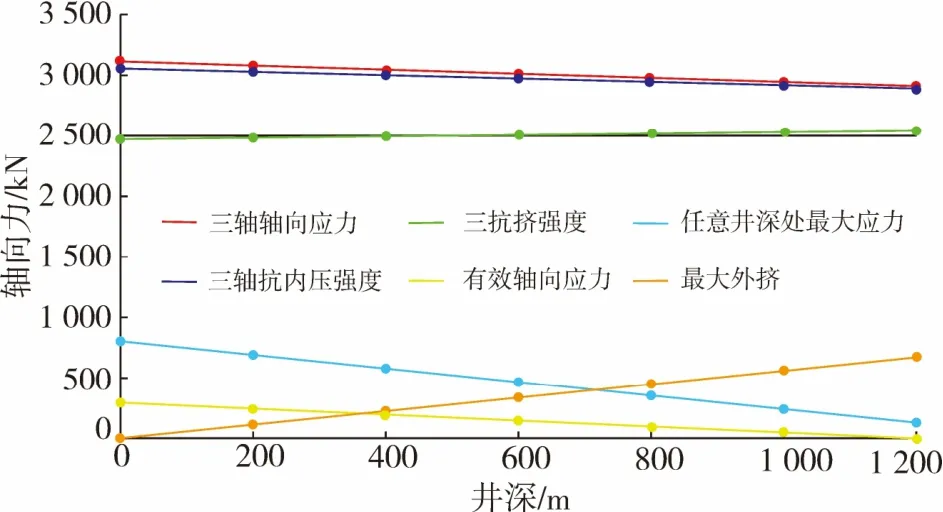

借助軟件開發(fā)平臺,采用GUI可視化技術(shù),根據(jù)B/S開發(fā)模式,構(gòu)建了良好的用戶界面,輸入輸出直觀,操作靈活方便。該系統(tǒng)主要包括套管鉆井套管柱軸向力分析、套管鉆井旋轉(zhuǎn)扭矩計算、套管鉆井套管柱屈曲行為分析等計算模塊。以套管鉆井管柱力學(xué)分析模塊為例,包括直井、定向井套管柱軸向載荷計算兩部分。在軟件中選擇“套管鉆井套管柱軸向力分析”后,可選擇系統(tǒng)數(shù)據(jù)庫中已存在的基礎(chǔ)api等數(shù)據(jù),若系統(tǒng)中沒有想用數(shù)據(jù)則可根據(jù)現(xiàn)場時間工況自行輸入相應(yīng)參數(shù)進行數(shù)據(jù)修正。每個子菜單中可實現(xiàn)套管鉆井管柱軸向力、外擠壓力以及內(nèi)壓力的計算,并結(jié)合三軸應(yīng)力強度校核方法,分別計算管柱三軸抗壓、抗擠以及三軸的抗內(nèi)壓強度,據(jù)此得到各處管柱的安全系數(shù),并自動修正校核危險點的最小安全系數(shù),將其與套管許用安全系數(shù)進行對比,從而判斷套管鉆井管串設(shè)計選擇的合理性,并通過導(dǎo)出圖表報告等形式進行輸出(圖4)。

圖4 套管柱軸向力分析

2.2 壓力竄槽采取精細壓力預(yù)測之外的工程措施

套管鉆井在不停注條件下,層間壓差顯著增大,地層壓力預(yù)測難度大。通過精細地層壓力劃分、地層壓力預(yù)測、優(yōu)化井深結(jié)構(gòu),提高固井質(zhì)量的方法,形成了一系列套管鉆完井配套技術(shù),實現(xiàn)了套管鉆井技術(shù)安全完井。

在鉆前壓力預(yù)測方面,繪制了精細的地層孔隙壓力、破裂壓力梯度曲線,為鉆井液密度的確定提供了理論依據(jù)。針對地層壓力存在的不確定性,采用漸進式優(yōu)化方法。第一口井設(shè)計為三層井身結(jié)構(gòu)[13–16],通過第一口實驗井,對地層壓力的影響有了一定的認識。第二口實驗井二開采用常規(guī)鉆桿鉆進至薩一頂769 m,然后采用控壓套管鉆井工藝鉆至設(shè)計井深完鉆,縮短建井周期約5.25 d。

針對固井質(zhì)量差這一問題開展不同密度的加重沖洗隔離液體系研究,給出不同密度重晶石最優(yōu)配比范圍,穩(wěn)定性小于0.02 g/cm3。以加重沖洗隔離液體系室內(nèi)評價為基礎(chǔ),開展高密度水泥漿體系的穩(wěn)定和強度等評價,實驗設(shè)計沖洗液、水泥漿等漿體結(jié)構(gòu),形成控壓固井技術(shù)措施。

2.3 實鉆效果

對高124–更30井及高132–更33井成功地進行了零散更新井控壓套管鉆完井實驗,其中高124–更30井套管鉆進井段機械鉆速10.06 m/h,鉆進周期14.31 d,建井周期8.88 d;高124–更33井套管鉆進井段機械鉆速24.84 m/h,鉆進周期7.75 d,建井周期6.50 d。

鉆井費用從第一口實驗井的288.77萬元減到第二實驗口井的249.25萬元。高124–更30井周圍450 m共涉及注水井74口,正常鉆井–關(guān)井影響注水量15×104m3,影響產(chǎn)油量709 t;高132–更33井周圍450 m共涉及注水井95口,正常鉆井–關(guān)井影響注水量20×104m3,影響產(chǎn)油量910 t。

3 結(jié)論

(1)采用GUI可視化技術(shù),構(gòu)建了套管鉆井管串力學(xué)分析軟件。能夠處理實際工程設(shè)計中的多種復(fù)雜問題。

(2)零散更新井控壓套管鉆完井技術(shù)有效可行,控壓套管鉆完井管柱、工具、技術(shù)參數(shù)及裝備滿足鉆井要求,達到了一次性成井的目標(biāo)。

(3)在高124–更30井和高132–更33井、北3–342–更P51井的套管鉆井結(jié)果表明,扣除非生產(chǎn)時間因素,建井周期縮短了2.38 d。