GH605板料成形極限影響因素分析

王彥菊, 欒 偉, 孟 寶, 沙愛(ài)學(xué), 賈崇林

(1.中國(guó)航發(fā)北京航空材料研究院 應(yīng)用評(píng)價(jià)中心,北京 100095;2.航發(fā)伊薩(北京)科技發(fā)展有限公司,北京 100094;3.北京航空航天大學(xué) 機(jī)械工程及自動(dòng)化學(xué)院,北京 100083;4.中國(guó)航發(fā)北京航空材料研究院 先進(jìn)高溫結(jié)構(gòu)材料重點(diǎn)實(shí)驗(yàn)室,北京 100095)

GH605鈷基高溫合金(國(guó)外牌號(hào)L605)是以20Cr和15W固溶強(qiáng)化的鈷基高溫合金,在815 ℃以下具有中等的持久蠕變強(qiáng)度,在1090 ℃以下具有優(yōu)良的抗氧化性能,同時(shí)具有良好的成形、焊接等工藝性能,適用于在航空發(fā)動(dòng)機(jī)和航天飛機(jī)上使用,可用于制造導(dǎo)向葉片、渦輪外環(huán)、外壁、渦流器、封嚴(yán)片等高溫零部件[1-3]。

板料成形極限圖(forming limit diagram,F(xiàn)LD)是用來(lái)評(píng)價(jià)板料成形性能的一個(gè)綜合指標(biāo),研究者通過(guò)理論和數(shù)值方法研究了較多高溫合金的成形性能[4-13]。賈亞娟等[14]提出了一種結(jié)合有限元模擬預(yù)測(cè)金屬板材成形極限曲線(forming limit curve,F(xiàn)LC)的失穩(wěn)準(zhǔn)則——最大應(yīng)變速率失穩(wěn)準(zhǔn)則,該準(zhǔn)則通過(guò)厚向應(yīng)變及厚向應(yīng)變速率隨時(shí)間的變化來(lái)判定頸縮時(shí)刻和頸縮位置,可以應(yīng)用于變形過(guò)程中存在應(yīng)變路徑變化的情況。付健等[15]通過(guò)單向拉伸實(shí)驗(yàn)和半球形剛模脹形實(shí)驗(yàn)分別得到了6016鋁合金板材的室溫應(yīng)力應(yīng)變曲線和成形極限圖。楊卓云等[16]以Lou-2013韌性斷裂準(zhǔn)則為理論基礎(chǔ)構(gòu)建5182鋁合金板材的韌性損傷仿真模型。畢靜等[17]利用高溫成形極限實(shí)驗(yàn)平臺(tái)及Marciniak-Kuczynski(M-K)失穩(wěn)理論對(duì)TA15鈦合金板高溫環(huán)境下的成形極限分別進(jìn)行了實(shí)驗(yàn)測(cè)試及理論預(yù)測(cè)。蔡中義等[18]以M-K理論為基礎(chǔ),提出了采用應(yīng)力-應(yīng)變測(cè)量數(shù)據(jù)預(yù)測(cè)鋁合金板料成形極限的方法。板料成形仿真模擬方面,李奇涵等[19]通過(guò)建立高強(qiáng)鋼熱沖壓成形有限元模型,模擬初始溫度為700~850 ℃下的成形效果。王輝等[20]通過(guò)分析研究高溫下試件達(dá)到破裂時(shí)的成形極限及成形效果得出最佳成形溫度,并通過(guò)實(shí)驗(yàn)數(shù)據(jù)驗(yàn)證模擬仿真的可靠性。Zhang等[21]總結(jié)了用于已開(kāi)發(fā)的冷溫/熱金屬薄板成形工藝中可成形性評(píng)估的理論和數(shù)值模型。Badrish等[22]研究了Inconel 625合金在不同溫度和潤(rùn)滑條件下成形極限圖,發(fā)現(xiàn)高溫(400 ℃)和hBn潤(rùn)滑油可以顯著提高材料的安全成形極限。Hussaini等[23]通過(guò)研究不同溫度下的奧氏體不銹鋼ASS 316的FLD發(fā)現(xiàn),在300 ℃下其成形極限性能最好,并利用M-K理論分別結(jié)合Hill48和Barlat屈服準(zhǔn)則得到理論的FLD,發(fā)現(xiàn)基于Barlat屈服準(zhǔn)則的理論FLD與實(shí)驗(yàn)FLD緊密一致。Mahalle等[24]在室溫至700 ℃下進(jìn)行了Inconel 718高溫合金的成形和斷裂行為的實(shí)驗(yàn)和理論研究,利用M-K模型和B-W模型結(jié)合Barlat’89屈服準(zhǔn)則對(duì)Inconel 718高溫合金的成形和斷裂極限進(jìn)行了較好的預(yù)測(cè)。Prasad等[25]結(jié)合Barlat89屈服準(zhǔn)則和實(shí)驗(yàn)FLD,成功開(kāi)發(fā)了拉伸成形過(guò)程的有限元模型,以預(yù)測(cè)極限拱頂高度(LDH)和應(yīng)變分布。Dharavath等[26]研究顯示,與室溫相比,在900 ℃的拉伸下,奧氏體不銹鋼的FLC比室溫下有顯著改善。Paul[27]在對(duì)過(guò)去FLC的模擬和實(shí)驗(yàn)研究進(jìn)行透徹評(píng)估后,介紹了極限應(yīng)變測(cè)定方法、沖壓幾何形狀、微結(jié)構(gòu)、預(yù)應(yīng)變路徑、應(yīng)變速率、溫度和拉伸特性對(duì)FLC的影響。

現(xiàn)有研究多是針對(duì)某一特定性能材料,從材料本構(gòu)、損傷判斷準(zhǔn)則等理論研究的角度以及環(huán)境、成形工藝等方面開(kāi)展板材成形極限理論與實(shí)驗(yàn)研究。本工作針對(duì)同一種材料的性能差異,通過(guò)數(shù)值仿真結(jié)合實(shí)驗(yàn)研究三種不同熱處理?xiàng)l件下GH605板材的成形極限。首先,通過(guò)CAD建立不同尺寸GH605試樣成形極限數(shù)值分析幾何模型,運(yùn)用直徑為1.5 mm的圓形網(wǎng)格在試樣表面進(jìn)行網(wǎng)格印刷。其次,分別針對(duì)0.2 mm厚和2.5 mm厚的三種不同熱處理材料試樣進(jìn)行成形極限脹形仿真,基于成形極限判斷準(zhǔn)則,獲得三種料兩個(gè)主應(yīng)變方向的變化量,并計(jì)算給出GH605 三種料的成形性能曲線,分析力學(xué)性能的差異及n值和r值對(duì)成形極限的影響;最后,基于實(shí)驗(yàn)測(cè)試0.2 mm厚度的三種材料的成形極限,驗(yàn)證數(shù)值模擬的結(jié)論,基于材料成形性能獲得材料的優(yōu)選方案。

1 成形極限建模仿真

1.1 GH605基本材料參數(shù)

GH605高溫合金的主要化學(xué)成分為C 0.05%、Cr 18.5%、Ni 10%、W 15%、Si 0.06%、Mn 1.5%、Co余量。熱處理對(duì)于以碳化物強(qiáng)化為主的GH605材料性能影響顯著,通過(guò)不同的熱處理方法可以獲得不同性能的GH605材料性能。本工作A料經(jīng)過(guò)1200~1230 ℃固溶后水冷,B料經(jīng)過(guò)1175~1200 ℃固溶后水冷,C料經(jīng)過(guò)900~980 ℃退火,三種材料的熱處理制度不同,其性能也不同,0.2 mm厚的三種GH605料的具體力學(xué)性能參數(shù)見(jiàn)表1[28]。其中,A料和B料的性能接近,C料的彈性模量和屈服強(qiáng)度顯著高于A料和B料,三種材料的抗拉強(qiáng)度相當(dāng),C料的屈強(qiáng)比高于B料,B料的屈強(qiáng)比高于A料,A料和B料的伸長(zhǎng)率相當(dāng),均高于C料,A料的厚向異性系數(shù)優(yōu)于B料和C料,A料和B料的應(yīng)變強(qiáng)化系數(shù)和應(yīng)變強(qiáng)化指數(shù)均高于C料。

本工作所使用的本構(gòu)模型為L(zhǎng)udwik模型,其表達(dá)式為:

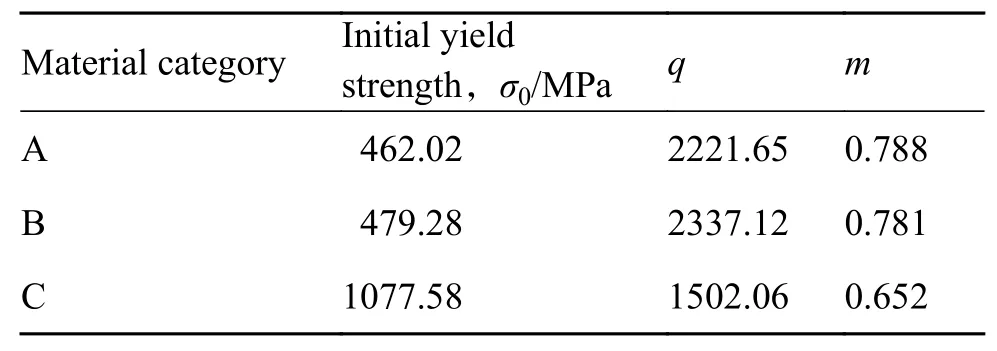

表 2 0.2 mm厚的A/B/C料的本構(gòu)模型參數(shù)[28]Table 2 Constitutive model parameters of material A/B/C with 0.2 mm thickness[28]

1.2 板料試樣形狀

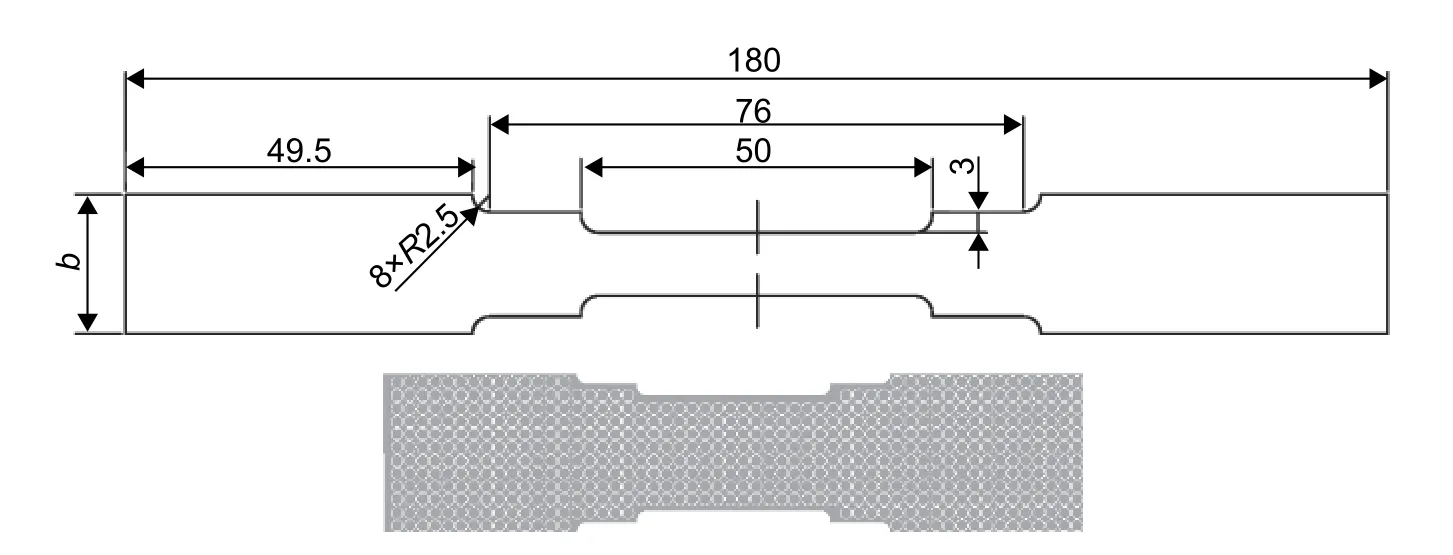

參照GB/T15825—2008《金屬薄板成形性能與試驗(yàn)方法》標(biāo)準(zhǔn)制備試樣,為了防止窄條矩形試樣在拉延筋處開(kāi)裂,可以選用中部稍窄、兩端稍寬的階梯形狀,其尺寸如圖1所示。寬度b尺寸分別為20 mm、100 mm、180 mm。加工完成的試樣,需要進(jìn)行網(wǎng)格印刷,本次在仿真軟件中使用直徑為1.5 mm的圓形網(wǎng)格鋪滿試樣。

1.3 FLD仿真模型的建立

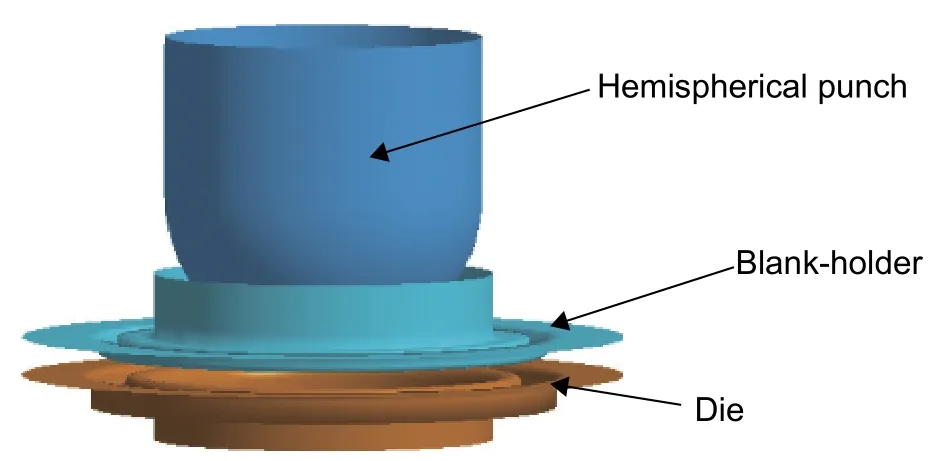

根據(jù)實(shí)驗(yàn)中FLD模具幾何尺寸(NAKAZIMA半球形實(shí)驗(yàn)?zāi)>撸贑AD建模軟件中創(chuàng)建凸模、壓邊圈和凹模的幾何模型,該模型與物理實(shí)驗(yàn)用模具形狀、尺寸完全相同,如圖2所示。然后將模具幾何模型導(dǎo)入到仿真軟件中劃分網(wǎng)格,模具設(shè)定為剛體,板料為GH605材料塑性變形體,板料厚度分別為2.5 mm、0.2 mm,設(shè)置初始拉延筋位置以及壓邊力,保證凸緣部分的材料在成形過(guò)程中不發(fā)生流動(dòng),摩擦因數(shù)為0.15,壓邊閉合速度為3 mm/s,沖壓成形速度為5 mm/s,成形溫度室溫。

圖 1 FLD試樣幾何尺寸及網(wǎng)格印刷Fig. 1 FLD sample geometry and specimen after grid coverage

圖 2 FLD實(shí)驗(yàn)用模具幾何模型Fig. 2 Geometric model of the mould for FLD test

1.4 極限應(yīng)變點(diǎn)的獲取

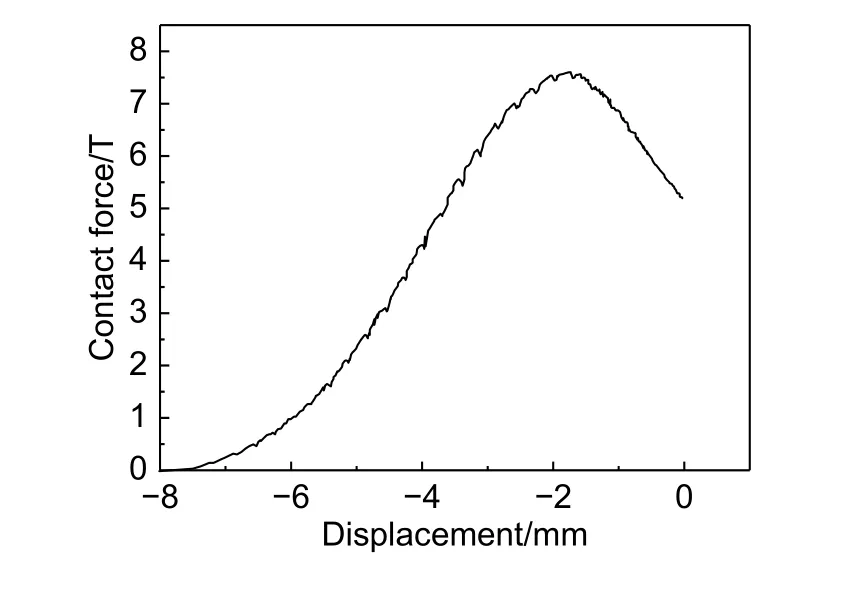

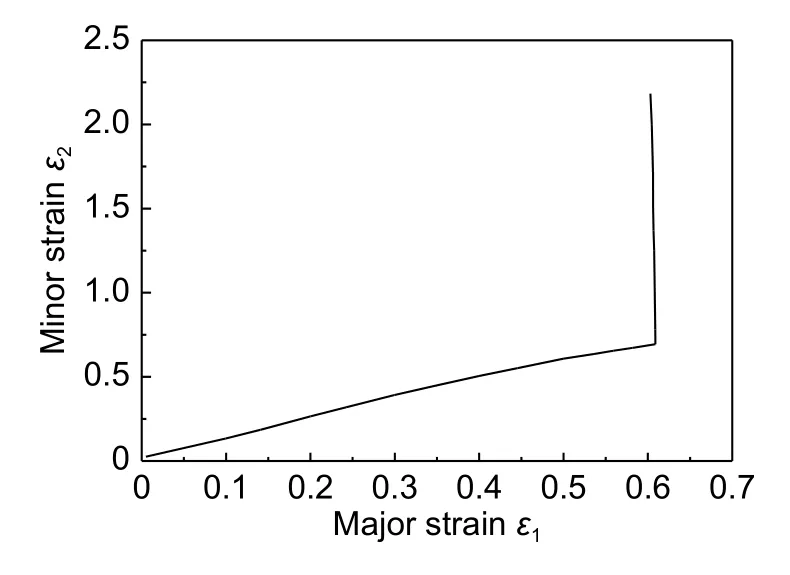

基于上述試樣的FLD仿真分析,本工作主要通過(guò)兩條判斷準(zhǔn)則[27]進(jìn)行判斷:(1)板料發(fā)生頸縮時(shí)凸模與板料接觸力出現(xiàn)峰值,如圖3所示;(2)頸縮區(qū)域應(yīng)變路徑向平面應(yīng)變狀態(tài)發(fā)生突變,如圖4所示。通常使用判斷準(zhǔn)則1獲取的板料極限應(yīng)變來(lái)繪制拉-壓特征的FLD左邊曲線,使用判斷準(zhǔn)則2獲取的板料極限應(yīng)變來(lái)繪制拉-拉特征的FLD右邊曲線。通過(guò)確定凸模與板料接觸力的峰值點(diǎn)以及最大應(yīng)變單元的應(yīng)變路徑突變點(diǎn),確定每個(gè)試樣在FLD仿真分析中的成形極限。

2 仿真結(jié)果分析與討論

2.1 FLD仿真實(shí)驗(yàn)結(jié)果

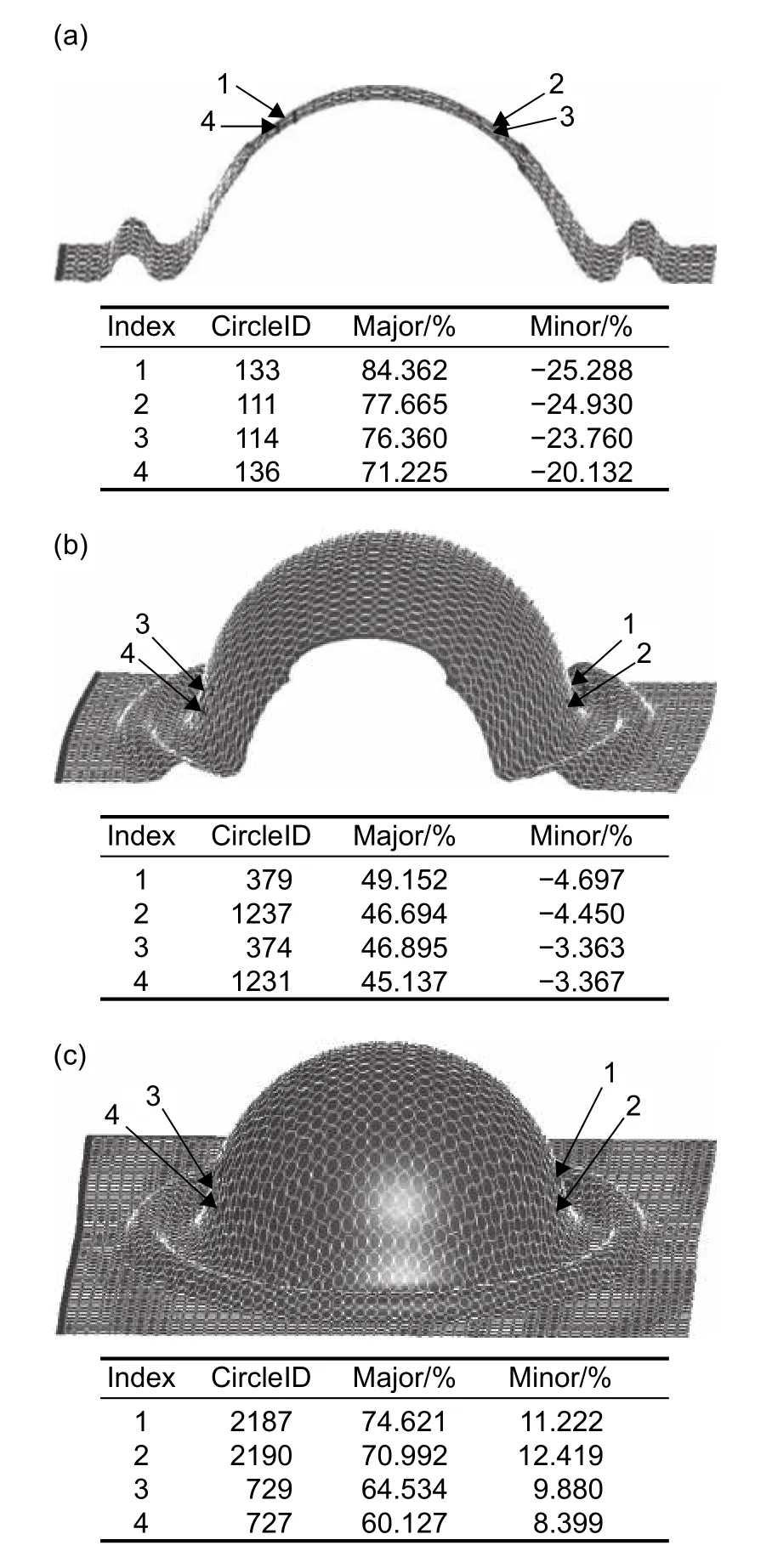

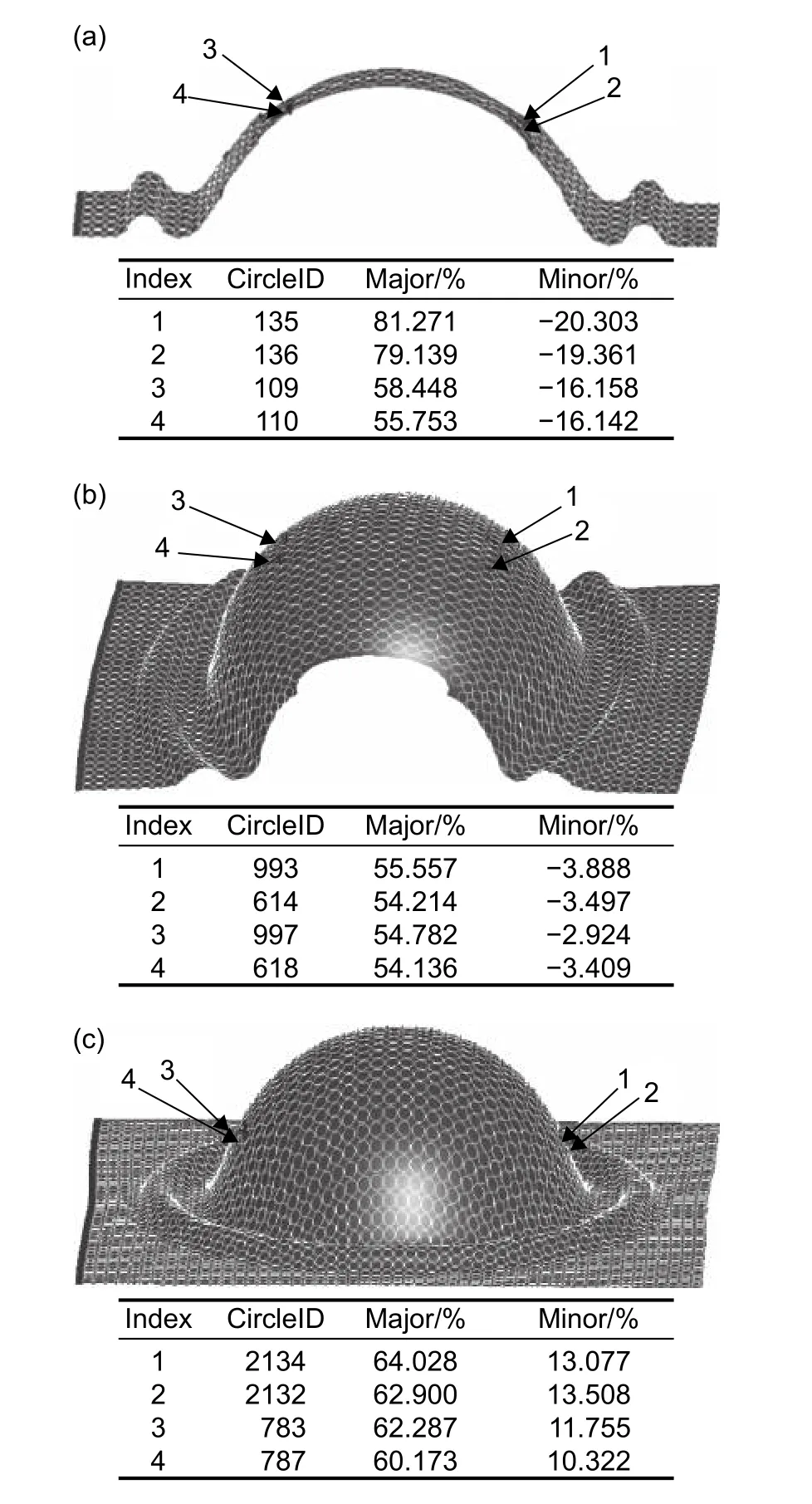

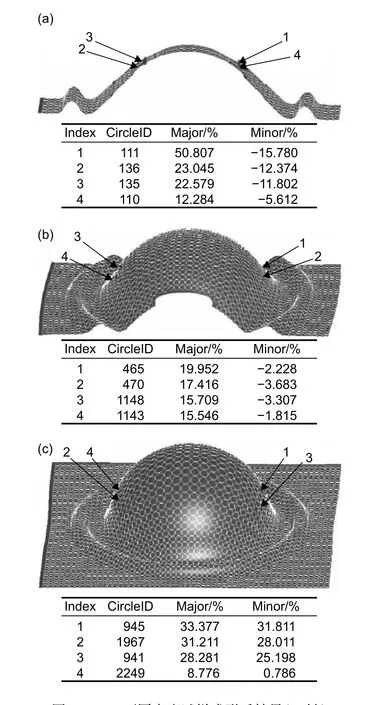

基于上述數(shù)值分析模型與判斷準(zhǔn)則,分別對(duì)厚度為2.5 mm和0.2 mm的A、B、C料試樣進(jìn)行脹形仿真分析,料寬分別為20 mm、100 mm、180 mm。計(jì)算獲得A、B、C三種料兩個(gè)主應(yīng)變方向的變化量,并分別提取不同寬度試樣上的4個(gè)關(guān)鍵點(diǎn)進(jìn)行FLD對(duì)比分析,如圖5~圖7所示。

圖 3 凸模與板料接觸力和凸模行程的關(guān)系曲線Fig. 3 Relation curve between contact force of punch and sheet metal and the punch stroke

圖 4 最大應(yīng)變單元的應(yīng)變路徑Fig. 4 Strain path of maximum strain element

圖 5 不同寬度試樣FLD成形后結(jié)果(A料)Fig. 5 FLD forming results of samples with different width(material A) (a)b = 20 mm;(b)b = 100 mm;(c)b = 180 mm

圖 6 不同寬度試樣FLD成形后結(jié)果(B料)Fig. 6 FLD forming results of samples with different width(material B) (a)b = 20 mm;(b)b = 100 mm;(c)b = 180 mm

從圖5~圖7試樣宏觀變形可以看出,相同規(guī)格試樣在相同的脹形條件下,A料和B料試樣發(fā)生頸縮前的變形程度接近,呈半球狀較充分拉伸狀態(tài),C料試樣發(fā)生頸縮前的變形程度明顯較弱,呈錐形狀欠拉伸狀態(tài)。從試樣微觀應(yīng)變量上對(duì)比,A料和B料的臨界應(yīng)變值相近,發(fā)生頸縮時(shí),A料和B料試樣頸縮區(qū)域附近印刷的基準(zhǔn)圓臨界應(yīng)變值均大于C料試樣。基于FLD試樣脹形計(jì)算結(jié)果,可推斷出GH605 A料和B料的成形性能相近,均優(yōu)于C料的成形性能。

2.2 成形極限仿真結(jié)果分析

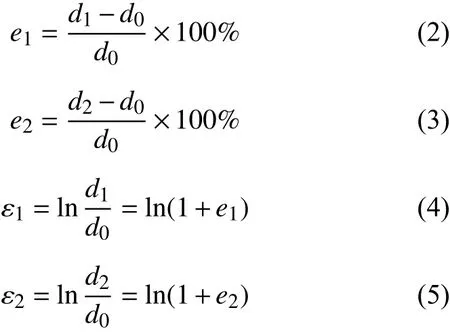

試樣表面上印刻的網(wǎng)格圓在脹形實(shí)驗(yàn)后主要發(fā)生的變形有三種,如圖8所示,初始圓的直徑記為d0,畸變后的網(wǎng)格圓長(zhǎng)軸記為d1、短軸記為d2,并將d1、d2近似表示為試樣表面上一點(diǎn)的兩個(gè)主應(yīng)變方向。

圖 7 FLD不同寬度試樣成形后結(jié)果(C料)Fig. 7 FLD forming results of samples with different width(material C) (a)b = 20 mm;(b)b = 100 mm;(c)b = 180 mm

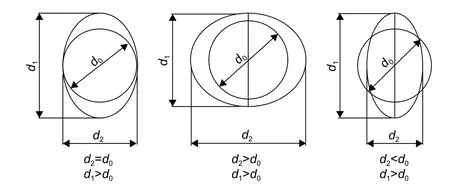

通過(guò)測(cè)量臨界網(wǎng)格圓的長(zhǎng)、短軸d1和d2,可以獲得面內(nèi)極限應(yīng)變,計(jì)算公式如式(2)~(5)所示:

式中:e1、e2分別表示長(zhǎng)短軸上的工程應(yīng)變;ε1、ε2分別表示長(zhǎng)短軸上的真實(shí)應(yīng)變。

通過(guò)測(cè)量和以上公式計(jì)算出臨界圓的兩個(gè)極限主應(yīng)變,可獲得GH605三種料的2.5 mm料厚、0.2 mm料厚的FLD曲線,如圖9所示,對(duì)于每種材料,2.5 mm料厚相比0.2 mm料厚,主要差別在于對(duì)材料平面應(yīng)變點(diǎn)FLD0的影響,板料厚度增加可以顯著提升平面應(yīng)變點(diǎn)FLD0,但對(duì)于整體FLC曲線的極限應(yīng)變分布卻無(wú)顯著影響。

圖 8 網(wǎng)格畸變的三種方式Fig. 8 Three ways of mesh distortion

圖 9 不同厚度GH605 A、B、C料的FLDFig. 9 FLDs of GH605(material A,B and C)with different thicknesses (a)t = 2.5 mm;(b)t = 0.2 mm

從三種材料的基本力學(xué)性能(表1)來(lái)看,A料與B料的成形性能均明顯優(yōu)于C料。A料和B料相比,雖然A料的屈服強(qiáng)度比B料的低,但是A料的抗拉強(qiáng)度和伸長(zhǎng)率均高于B料,這表明A料的成形性能更好,A料更容易產(chǎn)生塑性變形,不易產(chǎn)生拉裂和起皺缺陷;B料的抗拉強(qiáng)度接近A料,屈服強(qiáng)度約為A料的2倍,伸長(zhǎng)率約為A料的1/2,在拉-壓應(yīng)力下,B料性能稍優(yōu)于A料,而在拉-拉應(yīng)力條件下,A料的成形性能顯著優(yōu)于B料。C料比A、B料相比,其抗拉強(qiáng)度略低,但屈服強(qiáng)度是A料和B料的兩倍左右,因此屈強(qiáng)比高于A料和B料,伸長(zhǎng)率是A料和B料的1/3~1/2,這表明C料的塑性成形性能相對(duì)較差。

n值反映板料成形時(shí)的應(yīng)變均化能力。在成形以拉為主的鈑金零件時(shí),n值小的材料,由于變形不均勻,表面粗糙,易于產(chǎn)生裂紋;n值大的材料,零件的應(yīng)變分布均勻,表面質(zhì)量較好,不易產(chǎn)生裂紋。所以對(duì)于以拉為主的板金零件,n值愈大,板料的壓制成形性能愈好,成形極限曲線也就越高。

板料r值的大小,反映板平面方向與厚度方向應(yīng)變能力的差異。r值越大,材料在拉-拉和壓-壓狀態(tài)下的變形抵抗力越大,在拉-壓應(yīng)變狀態(tài)下的變形抵抗力越小。這意味著在以拉為主的拉-壓應(yīng)變狀態(tài)下,r值越大,傳力區(qū)的抗拉強(qiáng)度越大,對(duì)成形越有利,而變形區(qū)的變形抵抗力越小,也對(duì)成形越有利。在拉-拉變形方式下,極限應(yīng)變值隨r值的增大而減小。

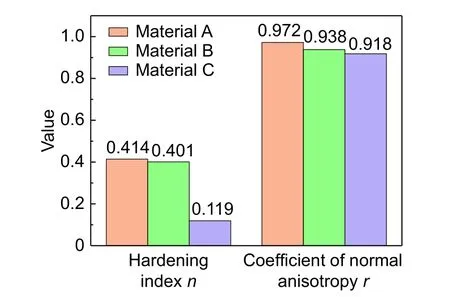

0.2 mm厚的三種板料的加工硬化指數(shù)(平均n值)和厚向異性指數(shù)(加權(quán)平均r值),如圖10所示。其中,加權(quán)平均r值由r=(r0+2r45+r90)/4計(jì)算。從圖10中可以看出A料的n值略大于B料,但是都遠(yuǎn)遠(yuǎn)大于C料,因此前兩者的成形極限曲線較為接近,均高于C料的成形極限曲線;三種料的r值雖然差別不大,但也呈現(xiàn)出A料的r值大于B料,B料的r值大于C料的趨勢(shì),而其成形極限曲線也呈現(xiàn)出與r值相同的趨勢(shì)。而由上述分析可知,A料的成形性能略好于B料,但均遠(yuǎn)好于C料;三種GH605材料的成形極限曲線均隨著n值和r值的減小而降低,但是由于r值之間的差異較小,這表明n值對(duì)成形極限曲線的影響比r值的影響更大。

圖 10 0.2 mm厚三種板料的加工硬化指數(shù)(平均n值)和厚向異性指數(shù)(加權(quán)平均r值)Fig. 10 Hardening index(average n)and coefficient of normal anisotropy(weighted average r)of GH605(material A,B and C)with thickness of 0.2 mm

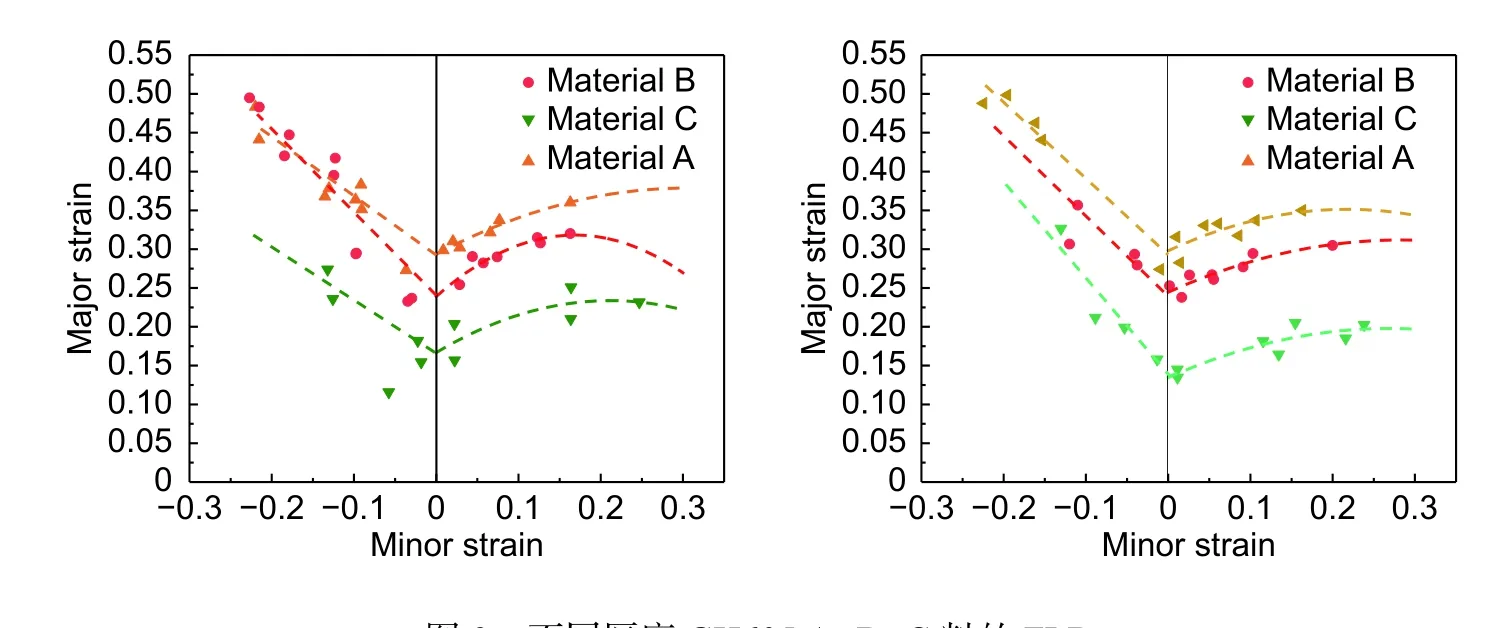

3 成形極限實(shí)驗(yàn)驗(yàn)證

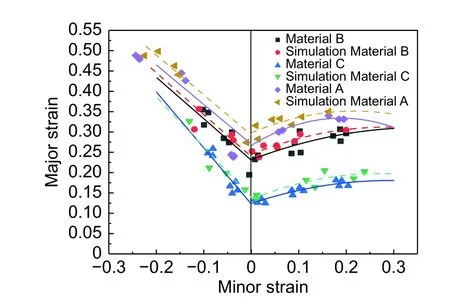

為驗(yàn)證仿真模擬結(jié)果,測(cè)試三種材料0.2 mm厚的板料成形極限,獲得了三種材料的成形極限實(shí)驗(yàn)圖[28],圖11為三種GH605材料A、B、C料的成形極限對(duì)比結(jié)果。仿真FLD圖與實(shí)驗(yàn)FLD圖相比較較為契合,但兩者還是存在一定的偏差,平均偏差為6.59%。誤差的主要原因之一是FLD實(shí)驗(yàn)在進(jìn)行停止判斷時(shí),傳感器以材料頸縮受力瞬間變化作為實(shí)驗(yàn)停止條件,存在一定的時(shí)間偏差;主要原因之二是仿真使用材料性能的基本假設(shè)是不存在缺陷的理想狀態(tài)材料,而實(shí)驗(yàn)的材料可能存在微小的成分偏析、組織不均勻等缺陷,且實(shí)驗(yàn)受外界環(huán)境因素影響,導(dǎo)致了材料成形極限性能的實(shí)驗(yàn)結(jié)果比仿真結(jié)果稍差。

圖 11 0.2 mm厚的GH605三種材料的成形極限曲線Fig. 11 Forming limit curves of GH605 with thickness of 0.2 mm(material A,B and C)

實(shí)驗(yàn)結(jié)果表明,GH605薄板帶材的成形極限曲線呈現(xiàn)出典型的“V”字型,成形極限最低點(diǎn)出現(xiàn)在平面應(yīng)變區(qū)域附近。板料在單向拉伸狀態(tài)下的成形極限最高,高于雙向拉伸狀態(tài),這是由于板料厚度較薄導(dǎo)致的。A材料硬化指數(shù)值較高,這對(duì)于提高板料的成形極限是有利的。三種材料對(duì)比,A料的GH605薄板成形極限較高,板料成形性能最好。另一方面,A料與B料的成形極限曲線右側(cè)應(yīng)變基本一致,而在拉-壓區(qū),A料稍高于B料,這主要是因?yàn)锳料伸長(zhǎng)率稍高于B料。

4 結(jié)論

(1)通過(guò)脹形數(shù)值得到了三種不同熱處理狀態(tài)下0.2 mm和2.5 mm厚的GH605板料的成形極限曲線,并通過(guò)實(shí)驗(yàn)驗(yàn)證了脹形數(shù)值模擬的有效性與正確性。

(2)同等厚度下,兩種經(jīng)過(guò)水冷固溶之后的板料的臨界破裂應(yīng)變值均大于經(jīng)過(guò)退火處理的板料,即前者的成形性能要優(yōu)于后者,不易產(chǎn)生拉裂和起皺缺陷。

(3)經(jīng)過(guò)1200~1230 ℃水冷固溶的板料的n值和r值最大,其成形極限曲線最高;經(jīng)過(guò)退火處理的板料的n值和r值最小,其成形極限曲線最低;兩種經(jīng)過(guò)水冷固溶處理的板料的n值和r值接近,其成形極限性能較為接近。

(4)三種不同熱處理狀態(tài)下的0.2 mm厚的GH605板料的成形極限曲線均隨著n值和r值的減小而降低,兩種經(jīng)過(guò)固溶處理的板料的n值遠(yuǎn)大于經(jīng)過(guò)退火處理的板料的n值,成形極限曲線也較高,但是r值之間的差異較小,這表明n值對(duì)成形極限曲線的影響比r值的影響更顯著。