鐵路貨車狀態修數字化賦能系統研究

劉 洋,鞏婷婷,樂建煒,胡小寧,朱 濤

(1.國能鐵路裝備有限責任公司 先進鐵路裝備研發中心,北京 100011;2. 北京京天威科技發展有限公司 貨車事業部,北京 100085;3.中國國家鐵路集團有限公司 信息技術中心,北京 100844)

0 引言

為確保鐵路貨物列車運行的可靠性,我國鐵路貨車檢修始終圍繞“計劃預防修”模式展開,即按一定的時間周期完成貨車關鍵零部件的預防性檢修。但是,隨著鐵路貨車設計理念持續優化與生產工藝水平的逐步提高,以及鐵路運輸組織工作模式的持續優化,現行的定期檢修體制帶來“過度維保”與“數據孤島”問題。因此,世界上鐵路運輸業發達的國家正在積極推進鐵路貨車檢修機制的數字化升級改造工作,建立鐵路貨車狀態修數字化賦能體系,推動鐵路貨車關鍵零部件由“周期檢修”向“精準施修”模式轉變,促使鐵路貨車檢修行業高質量發展[1]。

鐵路貨車“狀態修”是指在貨車車輛基本結構與關鍵零部件實時監測、數理統計和科學分析的基礎上,探索貨車精準施修的工作方式。“狀態修”是一種以維修資源消耗與成本優化為目標的維修策略,通過物聯網等技術手段實時監測貨車關鍵部件運作狀態的基礎上,建立關鍵零部件衰退特性與列車運行里程、載荷、線路等狀態參數內在關聯關系模型,以數字化技術賦能貨車關鍵零部件檢修流程,促使貨車關鍵部件動態監測、靜態分析、健康診斷、精準施修、壽命管理、生命再造與安全追蹤等精準檢修流程的數字化[2-3]。目前我國鐵路貨車“狀態修”尚處于起步階段,存在數字化技術先進性不足、監測數據利用效率不高與管理系統智慧化水平較低等技術瓶頸[4-6]。作為國內能源運輸業的代表,神華鐵路堅持積極推動鐵路貨車檢修數字化升級改造,助力推動鐵路貨車狀態修朝著自動化、智能化方向發展[7]。

1 鐵路貨車狀態修數字化賦能系統構建

鐵路貨車“狀態修”核心驅動力在于物聯網技術賦能貨車及關鍵部件狀態的實時動態檢測,而大數據等技術是“狀態修”零部件失效規律挖掘的關鍵保障[8]。由此可見,新一代數字化技術將賦能鐵路貨車檢修與作業流程優化,為鐵路貨車故障預警預測與精準施修策略制定提供科學依據與決策輔助。

1.1 系統總體架構

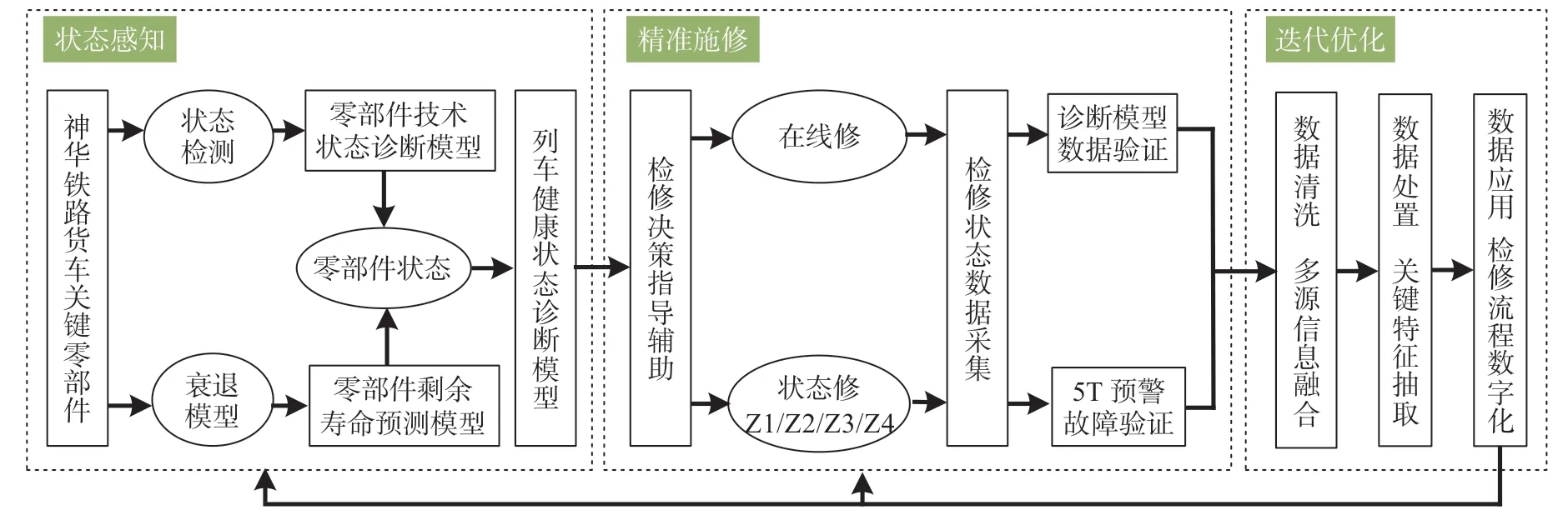

貨車狀態修的本質是改變鐵路貨車定期檢修流程驅動模式,以真實反映貨車狀態檢修的數據流程,依托數據將貨車檢修逐步轉換為用數據及智能驅動的模式。鐵路貨車狀態修數字化賦能系統架構如圖 1 所示。由圖 1可知,鐵路貨車狀態修數字化賦能系統主體圍繞狀態感知、精準施修與迭代優化3個階段展開。在狀態感知階段,鐵路貨車狀態修以零部件壽命管理體系為基礎,結合先進的物聯網技術推動關鍵零部件狀態檢測與診斷,結合零部件性能衰退模型構建零部件剩余壽命預測模型,以此推動列車監控狀態診斷模型的高效建構。在精準施修階段,基于狀態感知階段輸出的診斷信息,基于大數據技術建立貨車健康狀態診斷模型與修程的科學決策輔助,推進在線修與狀態修協同狀態下的貨車故障施修方案精準實施,并結合維修流程數據完成各類模型性能驗證。在迭代優化階段,融合狀態感知與精準施修階段獲得的多源信息,抽取表征鐵路貨車的關鍵特征數據,為鐵路貨車檢修流程數字化建設提供數據支撐,并以此為基礎建立閉環正反饋機制,持續改進狀態感知與精準施修階段的綜合性能。

圖1 鐵路貨車狀態修數字化賦能系統架構Fig.1 Architecture of digital empowerment system for condition-based maintenance of railway freight cars

1.2 系統運行階段

1.2.1 狀態感知階段

鐵路貨車“狀態修”工作機制的精準構建,離不開檢修設備與信息系統提供的實時有效的貨車狀態數據。為推動貨車狀態修工作流程優化,提高列車健康狀態診斷模型決策科學水平,需要高效的狀態感知數據支撐體系。為此,結合神華鐵路貨車檢修工作流程化與數字化建設需求,構建標準化“狀態修”數據中心,為模型構建奠定數據基礎。鐵路貨車狀態修數字化賦能系統數據中心與數據源如圖2所示。

圖2 鐵路貨車狀態修數字化賦能系統數據中心與數據源Fig.2 Data center and data source of digital empowerment system for condition-based maintenance of railway freight cars

鐵路貨車狀態修數據來源可以分為實時業務數據、知識研究數據與人員關聯數據3類。這3類數據支撐著鐵路貨車零部件技術狀態診斷模型與零部件剩余壽命預測模型的構建,為貨車健康狀態診斷模型決策生成的科學性與合理性奠定了基礎。

(1)實時業務數據。主要為輪對狀態在線綜合檢測系統、重載鐵路貨車閘瓦監測系統、曲線通過性能檢測系統、鐵路車號自動識別系統、鐵路車輛軸溫無線探測系統、鐵路車輛制動故障預測預警系統等業務數據,以及車輛檢修流程產出的質量信息等,如運行里程、載重質量、車輛軸溫等參數。

(2)知識研究數據。主要針對貨車關鍵零部件進行數字化,包括關鍵部件的性能指標庫,壽命閾值、老化系數、零部件分解組裝關系等關鍵指標,以及挖掘的關鍵零部件老化規律與外部因素的關聯關系,助推狀態修關鍵零部件壽命與磨損規律數學模型精準構建,為貨車狀態修技術體系構建奠定決策依據。

(3)人員關聯數據。對參與到整列車檢修運用的調度、預檢、零部件加修、整車檢修、質檢、驗收等人員信息,以及所挖掘的多工種人員在組織結構、角色資源和權限管控等方面的內在規律與關聯關系進行關聯管控,為狀態修工作體系有效構建與推進提供支撐。

1.2.2 精準施修階段

精準施修是在狀態感知階段所作決策的基礎上,組織相關人員完成有針對性的施修,并構建檢修流程的高效反饋機制,推動模型性能的迭代優化。根據檢修模式,精準施修通常可以分成“在線修”與“狀態修”2類工作形態。

(1)在線修。主體工作在于列車離散性故障處置。檢修人員通過狀態感知階段診斷模型輸出的報告與決策,協同手持機或人工檢查形式交叉驗證診斷模型的精準性,修復故障與完成檢修狀態數據的同步采集與模型校驗。

(2)狀態修。聚焦列車規律性故障性綜合修理。檢修人員將對批量失效的零部件進行合理匹配,根據關鍵零部件狀態,建立差異化(狀態修一級修Z1/狀態修二級修Z2/狀態修三級修Z3/狀態修四級修Z4)修理等級,以推動檢修工作提質增效。此外,基于物聯網技術推動檢修流程數字化與規范化,迭代推進狀態修數字化模型性能升級優化。

綜上,精準施修的前置條件在于狀態感知階段診斷模型輸出報告的精準性,及其檢修決策制定與排產的科學性,而精準施修階段所采集數據,將轉化為狀態修數學模型精準構建的強勁推動力,助力提升車輛健康數據模型構建的精準性。

1.2.3 迭代優化階段

迭代優化是指同步構建真實反映貨車狀態修物理過程的數字模型,挖掘狀態修多源異構數據內在關聯屬性與遷移機理,推進數字化賦能狀態修多源異構數據高效清洗與優化處置,以及打造信息化平臺,推動貨車檢修工作的標準化與流程化。

(1)多源信息融合。重點研究數字化賦能狀態修支撐數據清洗工作機理,挖掘不同來源結構化和非結構化數據源內在規律與關聯關系,探索多源高維空間狀態修支撐數據與低維度空間的映射方法,打造分布式架構的多源異構數據融合執行引擎。

(2)關鍵特征抽取。主體圍繞數字化賦能狀態修支撐數據處置工作展開,基于多源信息融合引擎輸出的降維數據,挖掘鐵路貨車零部件老化規律與外在因素的關聯關系,探索多參數指標約束下關鍵零部件狀態修優化流程精準構建有效路徑。

(3)檢修流程數字化。聚焦數字化賦能狀態修工作流程優化路徑構建,建立狀態修診斷與決策信息系統,推動關鍵零部件狀態、車輛與車列健康指數的精準評分,打造車輛健康狀態精準研判輔助體系,推動檢修決策科學指引工作流程構建。

綜上,協同狀態感知與精準檢修環節打造閉環反饋體系,將有力地促進狀態修數字模型與檢修工作模式協同優化,助力運輸工作體系的提質增效。

2 鐵路貨車狀態修數字化賦能系統技術路線

為推動鐵路貨車狀態修數字化賦能技術落實落地,以神華鐵路貨車檢修機制提質增效需求為指引,闡明鐵路貨車狀態修數字化賦能系統的技術路線,通過建立應用示范推動數字賦能技術的高效迭代升級,以期打造數字化賦能鐵路貨車狀態修“神華模板”。數字化賦能鐵路貨車狀態修系統技術路線如圖3所示。

圖3 數字化賦能鐵路貨車狀態修系統技術路線Fig.3 Technical route of digital empowerment system for condition-based maintenance of railway freight cars

2.1 多源數據中心建設

多源數據中心建設,即通過車輛技術狀態大數據中心的建設,實現對車輛零部件全生命周期數據、車輛檢修歷史記錄、“5T”(紅外線軸溫探測智能跟蹤系統(THDS)、貨車運行狀態地面安全監測系統(TPDS)、貨車滾動軸承早期故障聲學診斷系統(TADS)、貨車運行故障動態圖像檢測系統(TFDS)、貨車輪對狀態在線綜合檢測系統(TWDS))設備數據、運行里程等全面管理,推動零部件剩余壽命預測閾值的反饋指導。基礎數據是構建鐵路貨車狀態檢修數字化工作流程的基礎,將基于大數據技術打造狀態修數據中心,建立鐵路貨車狀態修分布式關系型數據庫,高效整合既有與新建的業務系統基礎數據,形成支撐鐵路貨車狀態修開展的數據基礎集。例如,形成狀態修車型編碼、車輛零部件結構清單、零部件型號編碼、故障編碼、施修方法編碼、修程(修理等級)編碼、單位編碼、線路編碼、站段編碼、公里標等,為狀態修失效規律、零部件分類、零部件壽命、工藝規程、修程修制等模型的構建奠定數據基礎。

為推動基礎數據與貨車運用動態數據的高度融合,通過暢通狀態修數字系統與鐵路貨車技術管理信息系統(HMIS)共享通路,推動車輛基本信息、制造信息、改造信息、歷次扣修記錄、歷次檢修記錄卡片(檢查項點信息、檢修故障信息、檢修結果信息)數據中心高效協同,明確零部件歷次的裝用車號、上車時間、下車時間,累加零部件裝用時間段內車輛運行里程。此外,建立數據中心與軌邊監測設備數據傳遞路徑,構建零部件運行里程與健康檔案數據集,滿足列車健康狀態診斷模型數據同步需求。

2.2 狀態感知模型構建

狀態感知模型構建,即通過對車輛基礎理論的研究,全面掌握車輛零部件壽命預測和失效規律,建立零部件壽命管理體系,實現對關鍵零部件剩余壽命的預測預警,形成貨車檢修流程智能研判的工作模式。

(1)車輛技術狀態檢測系統模型。基于故障案例數據完成5T檢測設備輸出數據進行深度學習,建立零部件的檢測系統模型;基于THDS數據特征探索軸承故障預警預測機制高效構建;基于TPDS數據屬性,建立車輪踏面損傷預測算法完成車輪品質精準識別;研究TADS數據特征的軸承故障診斷機制,實現軸承故障早發現早處理,規避行車安全隱患;基于TFDS數據屬性,研究關鍵零部件故障定位算法;針對TWDS數據,構建車輪技術狀態的實時監測體系。最后,基于諸如大數據等新一代信息技術,挖掘5T系統輸出數據內在關聯性與演化規律,以此推動檢測系統關聯模型構建,進而實現零部件綜合評判,為精準施修奠定理論依據。

(2)零部件剩余壽命預測模型。基于故障模式、影響及危害性分析(FMECA)完成全壽命零部件和使用壽命零部件關鍵特性的分析,并結合專家系統和其他課題研究成果,建立零部件剩余壽命預測模型。對于納入全壽命零部件管理范疇的零部件,打通貨車年限指標與里程指標內在換算通路,構建零部件剩余壽命預測模型,推動零部件狀態的分級評分。對于使用壽命零部件,建立基于大數據技術的特征參數性能退化模型,研究基于多維度狀態下鐵路貨車關鍵部件動態性能演變及其安全限值,推動零部件壽命的精準預測。此外,根據貨車使用情況,結合關鍵零部件剩余壽命預測模型及狀態修流程數據,迭代優化剩余壽命模型的準確性。

(3)車列健康診斷模型。該模型將充分結合零部件剩余壽命模型和車輛技術狀態檢測系統模型輸出結果數據特征,重點研究基于零部件狀態評估狀態的扣修標準。在此基礎上,依據專家知識體系構建零部件狀態與列車運行安全內在關聯關系模型,以及基于大數據技術挖掘各類零部件支撐列車安裝運作的權重系數,完成鐵路貨車狀態的綜合評價與關鍵零部件檢修決策輔助。最后,完成系統性的列車健康診斷報告,以期為后續工作奠定數據基礎。

(4)貨運車列扣修標準。結合狀態修檢修、運用布局及檢修工藝研究成果制定狀態修車列扣修標準。以車列得分和各輛車得分為主要評價依據,同時考慮重大故障以及與之相關的扣分項制定扣修標準,使其與狀態修修制相一致。利用該標準指導狀態修修程下車列的扣修,達到提高扣修準確率,最大程度減少漏扣、錯扣情況的發生。

2.3 精準檢修決策指引

精準檢修決策指引,即深度挖掘車輛檢測設備與人員調度內在聯系,形成科學化與高效化的檢修決策輔助,指引鐵路貨車精準檢修流程的建立與實施,反饋迭代與持續優化數學模型的綜合性能。

基于修程判定流程輸出診斷報告與形成的狀態修車列排產計劃,指導調度扣車及現場工作安排,同時形成本次修程的進度計劃、質量標準零部件更換計劃標準。按照工藝規程要求,對該修程下的車輛進行檢修,數據中心實時采集檢修數據,比較實際數據和診斷數據差異,跟蹤5T報警檢修結果,按診斷模型計算剩余里程,并按唯一ID跟蹤,生成檢修過程數據。同時接入檢修過程中生產設備數據,并將檢測結果反饋給檢測系統,將檢修過程中零部件相關信息,反饋優化狀態修診斷決策綜合判別模型。

車輛修竣后重新上線運行,狀態修診斷決策綜合判別模型繼續進行修程判別,以及車列、車輛、零部件評分,指導車輛安全運行。狀態修數據中心持續接入車輛運用數據及狀態修診斷決策,綜合判別模型結果數據,持續對貨車進行運用跟蹤,進行固定編組管理、指揮命令等調度相關管理。

3 結束語

以鐵路貨車狀態修數字化賦能為主要研究對象,闡明車輛與零部件之間的內在規律與關聯關系,以及貨車檢修流程與零部件全生命周期管理體系的構建方法,明確精準施修基本保障措施及優化方案,確保鐵路貨車檢修工作便捷、快速、高效、安全運轉。相對于傳統的“計劃預防修”模式,“狀態修”將優化鐵路貨車單車全生命周期檢修資源配置,有效提升檢修效率,降低零部件更替成本,對于提高鐵路貨車檢修及關鍵配件全壽命周期管理水平,最大限度地提升鐵路運輸效率具有現實意義。